- Propósito de la purificación de combustibles fósiles

- Cuatro opciones para la limpieza con alkonolaminas

- Instalaciones existentes

- Principio de funcionamiento de una instalación típica

- sistema de tecnología

- Amortiguador

- Separación y calentamiento de amina saturada.

- desorbedor

- Sistema de filtración

- Método de membrana de purificación de gas.

- Limpieza de gases por quimisorción

- Limpieza de gases con soluciones de alcanolaminas

- Métodos alcalinos (carbonato) de purificación de gas.

- Objetivo

- Ventajas y desventajas

- Ventajas

- Defectos

- La elección del absorbente para el proceso de limpieza

- Química de procesos

- Reacciones básicas

- Reacciones adversas

- Las principales ventajas de la membrana de NPK "Grasys" y el alcance de su aplicación.

- Conclusiones y video útil sobre el tema.

El propósito de la purificación del combustible fósil.

El gas es el tipo de combustible más popular. Atrae con el precio más asequible y causando el menor daño al medio ambiente. Las ventajas innegables incluyen la facilidad de controlar el proceso de combustión y la capacidad de asegurar todas las etapas del procesamiento del combustible en el curso de la obtención de energía térmica.

Sin embargo, el fósil gaseoso natural no se extrae en su forma pura, porque. los compuestos orgánicos asociados son bombeados simultáneamente con la extracción de gas del pozo.El más común de ellos es el sulfuro de hidrógeno, cuyo contenido varía de décimas a diez o más por ciento, según el yacimiento.

El sulfuro de hidrógeno es venenoso, peligroso para el medio ambiente y dañino para los catalizadores utilizados en el procesamiento de gas. Como ya hemos señalado, este compuesto orgánico es extremadamente agresivo con las tuberías de acero y las válvulas metálicas.

Naturalmente, al corroer el sistema privado y el gasoducto principal con corrosión, el sulfuro de hidrógeno conduce a la fuga de combustible azul y a situaciones de riesgo extremadamente negativas asociadas con este hecho. Para proteger al consumidor, los compuestos nocivos para la salud se eliminan de la composición del combustible gaseoso incluso antes de su entrega a la carretera.

Según las normas de compuestos de sulfuro de hidrógeno en el gas transportado por tuberías, no puede ser superior a 0,02 g/m³. Sin embargo, de hecho, hay muchos más de ellos. Para alcanzar el valor regulado por GOST 5542-2014, se requiere limpieza.

Cuatro opciones para la limpieza con alkonolaminas

Las alconolaminas o aminoalcoholes son sustancias que contienen no solo un grupo amino, sino también un grupo hidroxi.

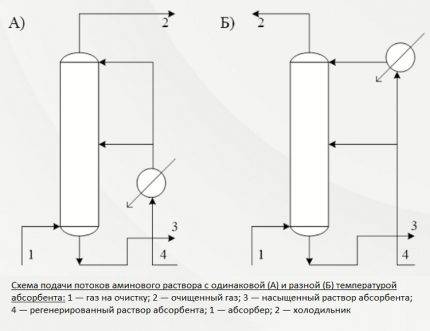

El diseño de las instalaciones y tecnologías de depuración de gas natural con alcanolaminas difieren principalmente en la forma de suministro del absorbente. Muy a menudo, se utilizan cuatro métodos principales en la limpieza de gases utilizando este tipo de aminas.

Primera forma. Predetermina el suministro de la solución activa en una corriente desde arriba. Todo el volumen del absorbente se envía a la placa superior de la unidad. El proceso de limpieza se realiza a una temperatura de fondo no superior a 40ºС.

El método de limpieza más simple involucra el suministro de la solución activa en una sola corriente.Esta técnica se utiliza si hay una pequeña cantidad de impurezas en el gas.

Esta técnica generalmente se usa para contaminación menor con compuestos de sulfuro de hidrógeno y dióxido de carbono. En este caso, el efecto térmico total para la obtención de gas comercial es, por regla general, bajo.

La segunda forma. Esta opción de purificación se usa cuando el contenido de compuestos de sulfuro de hidrógeno en el combustible gaseoso es alto.

La solución reactiva en este caso se alimenta en dos corrientes. El primero, con un volumen de aproximadamente 65-75% de la masa total, se envía al centro de la instalación, el segundo se entrega desde arriba.

La solución de amina fluye por las bandejas y se encuentra con las corrientes de gas ascendentes, que son forzadas hacia la bandeja inferior del absorbedor. Antes de servir, la solución se calienta a no más de 40ºС, pero durante la interacción del gas con la amina, la temperatura aumenta significativamente.

Para que la eficiencia de limpieza no disminuya debido al aumento de temperatura, el exceso de calor se elimina junto con la solución residual saturada con sulfuro de hidrógeno. Y en la parte superior de la instalación, el flujo se enfría para extraer los componentes ácidos restantes junto con el condensado.

El segundo y el tercero de los métodos descritos predeterminan el suministro de la solución absorbente en dos corrientes. En el primer caso, el reactivo se sirve a la misma temperatura, en el segundo, a diferentes temperaturas.

El segundo y el tercero de los métodos descritos predeterminan el suministro de la solución absorbente en dos corrientes. En el primer caso, el reactivo se sirve a la misma temperatura, en el segundo, a diferentes temperaturas.

Esta es una forma económica de reducir el consumo de energía y solución activa. El calentamiento adicional no se lleva a cabo en ninguna etapa. Tecnológicamente, es una purificación de dos niveles, lo que brinda la oportunidad de preparar gas comercializable para el suministro a la tubería con las menores pérdidas.

La tercera vía. Se trata del suministro del absorbedor a la planta de limpieza en dos corrientes de diferente temperatura.La técnica se aplica si, además del sulfuro de hidrógeno y el dióxido de carbono, también hay CS en el gas crudo.2, y COS.

La parte predominante del absorbente, aproximadamente 70-75%, se calienta a 60-70ºС, y la parte restante es solo hasta 40ºС. Las corrientes se alimentan al absorbedor de la misma manera que en el caso descrito anteriormente: desde arriba y hacia el medio.

La formación de una zona de alta temperatura permite extraer de forma rápida y eficaz los contaminantes orgánicos de la masa gaseosa en el fondo de la columna de depuración. Y en la parte superior, el dióxido de carbono y el sulfuro de hidrógeno son precipitados por una amina de temperatura estándar.

Cuarto camino. Esta tecnología predetermina el suministro de una solución acuosa de amina en dos corrientes con diferentes grados de regeneración. Es decir, uno se suministra en forma no purificada, con el contenido de inclusiones de sulfuro de hidrógeno, el segundo, sin ellos.

La primera corriente no puede llamarse completamente contaminada. Contiene solo parcialmente componentes ácidos, porque algunos de ellos se eliminan durante el enfriamiento a +50º/+60ºС en el intercambiador de calor. Esta corriente de solución se toma de la boquilla inferior del desorbedor, se enfría y se envía a la parte media de la columna.

Con un contenido significativo de componentes de sulfuro de hidrógeno y dióxido de carbono en el combustible gaseoso, la limpieza se realiza con dos corrientes de solución con diferentes grados de regeneración.

La limpieza profunda deja pasar sólo la parte de la solución que se inyecta en el sector superior de la instalación. La temperatura de este arroyo no suele superar los 50ºС. Aquí se realiza la limpieza fina del combustible gaseoso. Este esquema le permite reducir los costos en al menos un 10% al reducir el consumo de vapor.

Está claro que el método de limpieza se elige en función de la presencia de contaminantes orgánicos y la viabilidad económica. En cualquier caso, una variedad de tecnologías le permite elegir la mejor opción.En una misma planta de tratamiento de gas amina, es posible variar el grado de depuración, obteniendo combustible azul con las características necesarias para el funcionamiento de calderas, estufas y calentadores de gas.

Instalaciones existentes

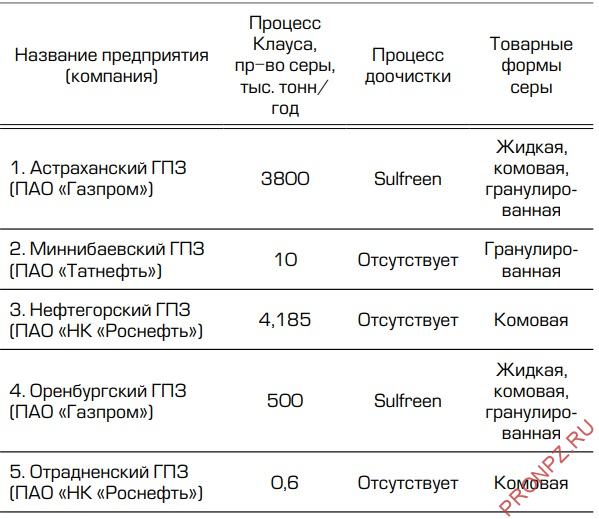

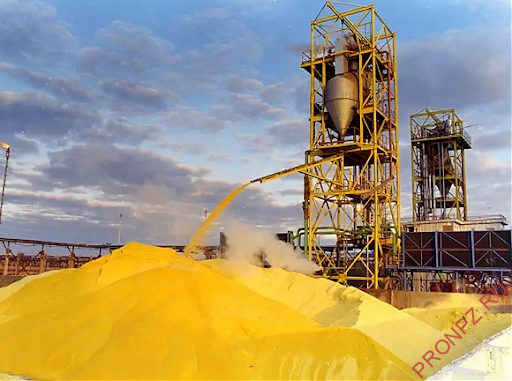

En la actualidad, los principales productores de azufre son las plantas de procesamiento de gas (GPP), las refinerías de petróleo (OR) y los complejos petroquímicos (OGCC). El azufre en estas empresas se produce a partir de gases ácidos formados durante el tratamiento con amina de materias primas de hidrocarburos con alto contenido de azufre. La gran mayoría del azufre gaseoso se produce mediante el conocido método de Claus.

Planta de producción de azufre. Refinería de Orsk

Planta de producción de azufre. Refinería de Orsk

A partir de los datos presentados en las tablas 1 a 3, se puede ver qué tipos de azufre comercial producen hoy las empresas rusas que producen azufre.

Tabla 1 - Refinerías rusas que producen azufre

Tabla 2 - Complejos químicos de petróleo y gas rusos que producen azufre

Tabla 3 - Plantas de procesamiento de gas rusas que producen azufre

Principio de funcionamiento de una instalación típica

Máxima capacidad de absorción con respecto al H2S se caracteriza por una solución de monoetanolamina. Sin embargo, este reactivo tiene un par de inconvenientes significativos. Se distingue por una presión bastante alta y la capacidad de crear compuestos irreversibles con sulfuro de carbono durante la operación de la planta de tratamiento de gas de amina.

El primer inconveniente se elimina mediante el lavado, como resultado de lo cual el vapor de amina se absorbe parcialmente. El segundo rara vez se encuentra durante el procesamiento de gases de campo.

La concentración de una solución acuosa de monoetanolamina se selecciona empíricamente, sobre la base de los estudios realizados, se toma para purificar el gas de un campo determinado.Al seleccionar el porcentaje del reactivo, se tiene en cuenta su capacidad para resistir los efectos agresivos del sulfuro de hidrógeno sobre los componentes metálicos del sistema.

El contenido estándar del absorbente suele estar en el rango de 15 a 20%. Sin embargo, a menudo sucede que la concentración se aumenta al 30% o se reduce al 10%, dependiendo de qué tan alto deba ser el grado de purificación. Aquellos. para qué propósito, en calefacción o en la producción de compuestos poliméricos, se utilizará gas.

Tenga en cuenta que con un aumento en la concentración de compuestos de amina, la corrosividad del sulfuro de hidrógeno disminuye. Pero hay que tener en cuenta que en este caso aumenta el consumo del reactivo. En consecuencia, aumenta el costo del gas comercial purificado.

La unidad principal de la planta de limpieza es el absorbedor de tipo placa o tipo montado. Este es un aparato de tubo de ensayo que se parece externamente y está orientado verticalmente con boquillas o placas ubicadas en el interior. En su parte inferior hay una entrada para el suministro de una mezcla de gas sin tratar, en la parte superior hay una salida al lavador.

Si el gas a purificar en la planta está bajo una presión suficiente para permitir que el reactivo pase al intercambiador de calor y luego a la columna de separación, el proceso ocurre sin la participación de una bomba. Si la presión no es suficiente para el flujo del proceso, el flujo de salida es estimulado por la tecnología de bombeo

La corriente de gas después de pasar por el separador de entrada se inyecta en la sección inferior del absorbedor. Luego pasa a través de placas o boquillas ubicadas en el medio del cuerpo, sobre las cuales se depositan los contaminantes. Las boquillas, completamente humedecidas con una solución de amina, están separadas entre sí por rejillas para una distribución uniforme del reactivo.

Además, el combustible azul purificado de la contaminación se envía al depurador.Este dispositivo se puede conectar en el circuito de procesamiento después del absorbedor o ubicarse en su parte superior.

La solución gastada fluye por las paredes del absorbedor y se envía a una columna de extracción, un desorbedor con una caldera. Allí, la solución se limpia de contaminantes absorbidos con vapores liberados cuando el agua se hierve para regresar a la instalación.

Regenerado, es decir libre de compuestos de sulfuro de hidrógeno, la solución fluye hacia el intercambiador de calor. En él, el líquido se enfría en el proceso de transferencia de calor a la siguiente porción de la solución contaminada, luego de lo cual una bomba lo bombea al refrigerador para enfriamiento completo y condensación de vapor.

La solución absorbente enfriada se retroalimenta al absorbedor. Así es como el reactivo circula por la planta. Sus vapores también se enfrían y se limpian de impurezas ácidas, después de lo cual reponen el suministro del reactivo.

Muy a menudo, los esquemas con monoetanolamina y dietanolamina se utilizan en la purificación de gases. Estos reactivos permiten extraer de la composición del combustible azul no solo sulfuro de hidrógeno, sino también dióxido de carbono.

Si es necesario eliminar simultáneamente el CO del gas tratado2 y H2S, se realiza una limpieza en dos etapas. Consiste en el uso de dos soluciones que difieren en concentración. Esta opción es más económica que la limpieza de una sola etapa.

Primero, el combustible gaseoso se limpia con una composición fuerte con un contenido de reactivo de 25-35%. Luego, el gas se trata con una solución acuosa débil, en la que la sustancia activa es solo 5-12%. Como resultado, tanto la limpieza gruesa como la fina se realizan con un consumo mínimo de solución y un uso razonable del calor generado.

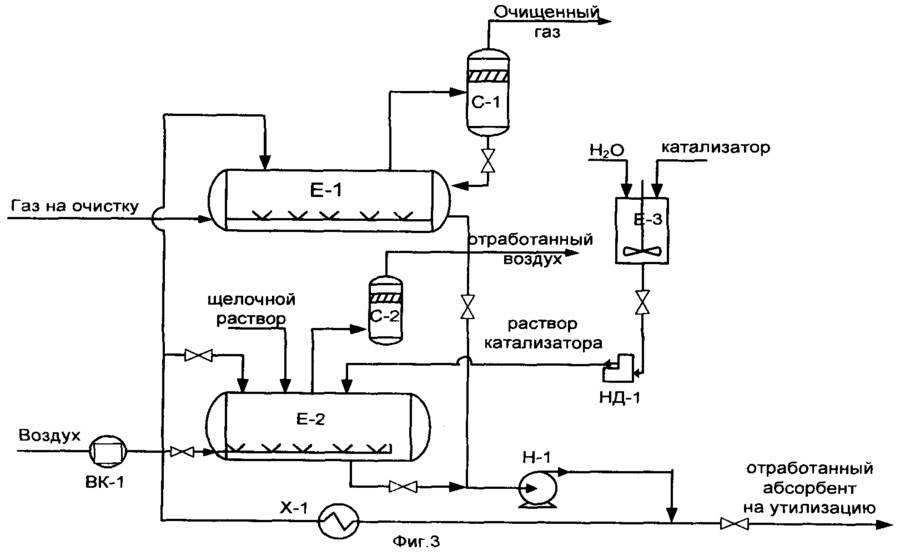

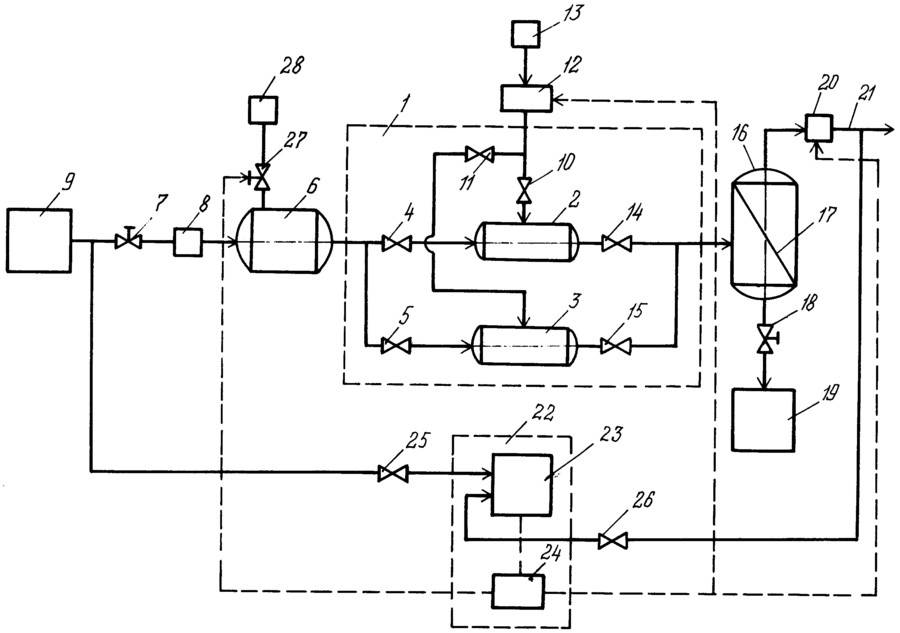

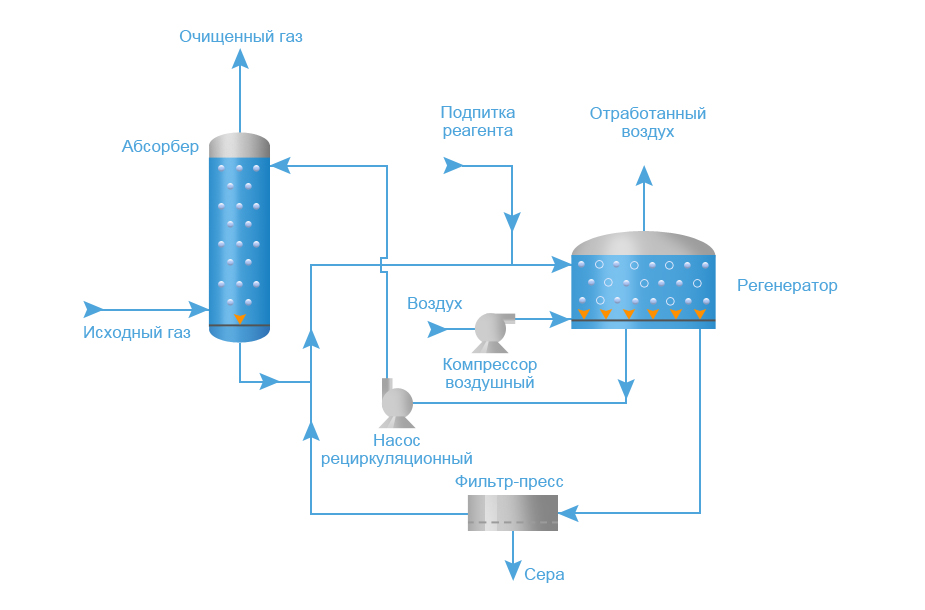

sistema de tecnología

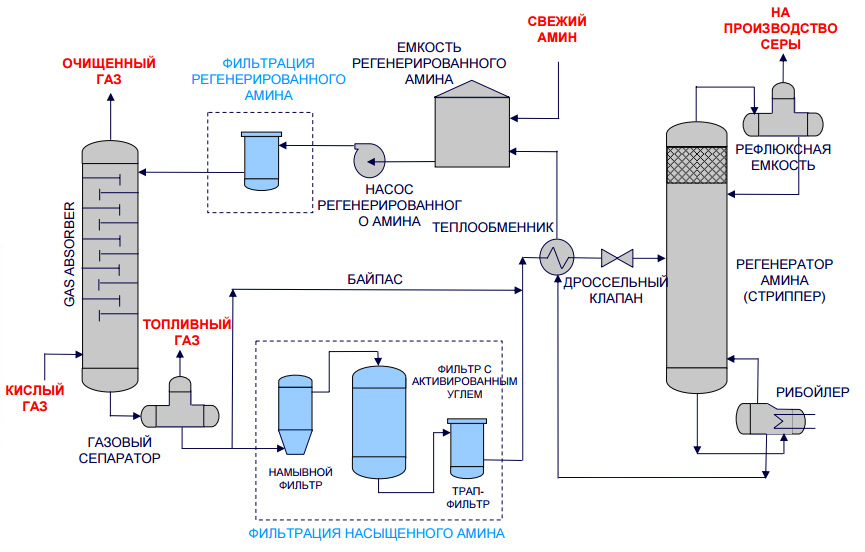

Representación esquemática de un equipo de proceso típico para el tratamiento de gases ácidos con un absorbente regenerativo

Representación esquemática de un equipo de proceso típico para el tratamiento de gases ácidos con un absorbente regenerativo

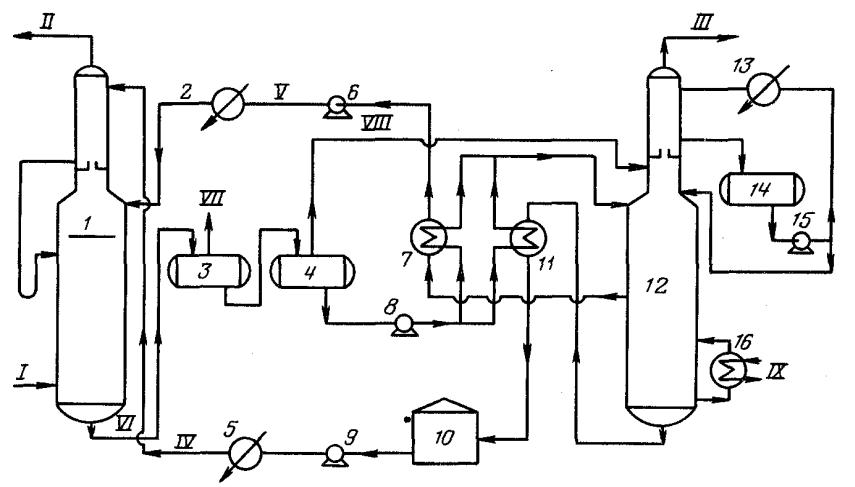

Amortiguador

El gas ácido suministrado para la limpieza entra en la parte inferior del absorbedor. Este aparato normalmente contiene de 20 a 24 bandejas, pero para instalaciones más pequeñas puede ser una columna empaquetada. La solución acuosa de amina entra por la parte superior del absorbedor. A medida que la solución fluye por las bandejas, entra en contacto con el gas ácido a medida que el gas sube a través de la capa de líquido en cada bandeja. Cuando el gas llega a la parte superior del recipiente, casi todo el H2S y, dependiendo del absorbente utilizado, todo el CO2 eliminado de la corriente de gas. El gas purificado cumple con las especificaciones de contenido de H2S, CO2, azufre común.

Separación y calentamiento de amina saturada.

La solución de amina saturada sale del absorbedor por la parte inferior y pasa a través de la válvula de alivio de presión, proporcionando una caída de presión de aproximadamente 4 kgf/cm2. Después de la despresurización, la solución enriquecida ingresa al separador, donde se libera la mayor parte del gas de hidrocarburo disuelto y algo de gas ácido. Luego, la solución fluye a través de un intercambiador de calor, calentado por el calor de la corriente de amina regenerada caliente.

desorbedor

El absorbente saturado ingresa al aparato, donde el absorbente se regenera a una presión de aproximadamente 0,8-1 kgf/cm2 y el punto de ebullición de la solución. El calor se suministra desde una fuente externa, como un calderín.El gas amargo despojado y cualquier gas de hidrocarburo no vaporizado en el separador sale por la parte superior del despojador junto con una pequeña cantidad de absorbente y una gran cantidad de vapor. Esta corriente de vapor pasa a través de un condensador, generalmente un enfriador de aire, para condensar el absorbente y los vapores de agua.

La mezcla de líquido y gas ingresa a un separador, comúnmente conocido como tanque de reflujo (acumulador de reflujo), donde el gas ácido se separa de los líquidos condensados. La fase líquida del separador se retroalimenta a la parte superior del desorbedor como reflujo. Una corriente de gas que consiste principalmente en H2S y CO2, generalmente se envía a la unidad de recuperación de azufre. La solución regenerada fluye desde el rehervidor a través del intercambiador de calor de solución de amina saturada/regenerada al enfriador de aire y luego al tanque de expansión. Luego, la corriente se bombea de regreso a la parte superior del absorbedor mediante una bomba de alta presión para continuar depurando el gas ácido.

Sistema de filtración

La mayoría de los sistemas absorbentes tienen un medio para filtrar la solución. Esto se logra pasando una solución saturada de amina desde el separador a través de un filtro de partículas y, a veces, a través de un filtro de carbón. El objetivo es mantener un alto grado de pureza de la solución para evitar la formación de espuma en la solución. Algunos sistemas absorbentes también tienen medios para eliminar los productos de descomposición, que incluyen el mantenimiento de un rehervidor adicional para este propósito cuando se conecta el equipo de regeneración.

Método de membrana de purificación de gas.

Actualmente, uno de los métodos tecnológicamente más avanzados de desulfuración de gases es el de membrana.Este método de purificación permite no solo deshacerse de las impurezas ácidas, sino también secar simultáneamente, despojar el gas de alimentación y eliminar los componentes inertes. La desulfuración de gas de membrana se utiliza cuando no es posible eliminar las emisiones de azufre con métodos más tradicionales.

La tecnología de desulfuración de gas de membrana no requiere inversiones de capital significativas, así como costos de instalación impresionantes. Estos dispositivos son más baratos tanto de usar como de mantener. Las principales ventajas de la desulfuración de gas de membrana incluyen:

- sin partes móviles. Gracias a esta función, la instalación funciona de forma remota y automática, sin intervención humana;

- el diseño eficiente garantiza la minimización del peso y el área, lo que hace que estos dispositivos sean muy populares en las plataformas marinas;

- el diseño, pensado hasta el más mínimo detalle, permite realizar la desulfuración y liberación de hidrocarburos en la mayor medida posible;

- la desulfuración de gases por membrana proporciona parámetros regulados del producto comercial;

- facilidad de trabajo de instalación. Todo el complejo está instalado en un marco, lo que le permite incluirse en el esquema tecnológico en solo un par de horas.

Limpieza de gases por quimisorción

La principal ventaja de los procesos de quimisorción es un alto y confiable grado de purificación de gases a partir de componentes ácidos con baja absorción de componentes de hidrocarburos del gas de alimentación.

El sodio y el potasio cáusticos, los carbonatos de metales alcalinos y, en general, las alcanolaminas se utilizan como quimisorbentes.

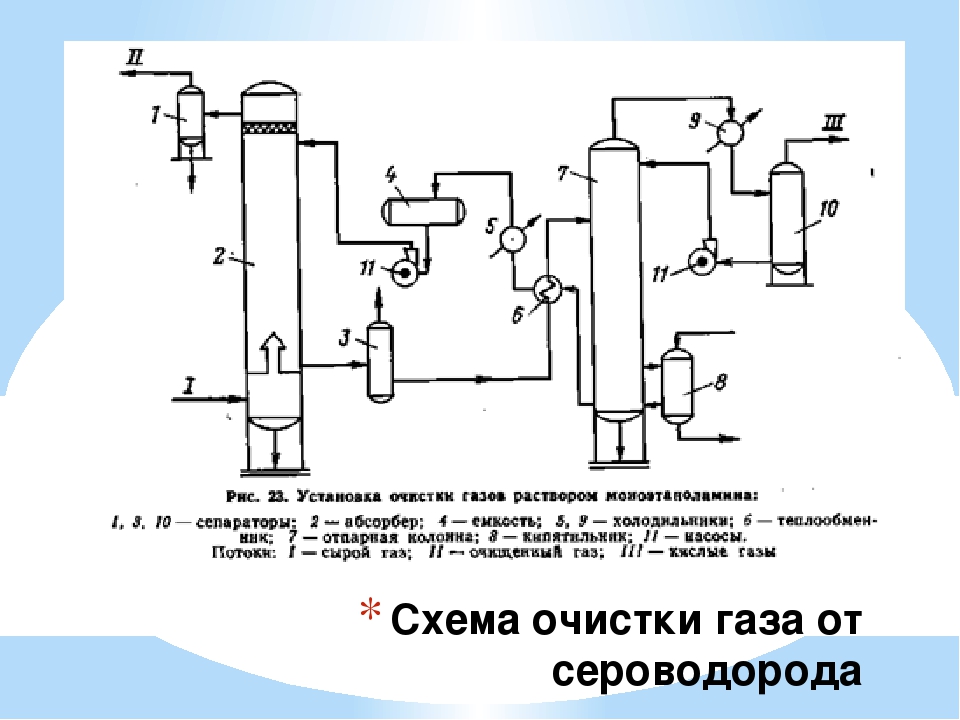

Limpieza de gases con soluciones de alcanolaminas

Los procesos de amina se han utilizado en la industria desde 1930, cuando el esquema de la planta de amina con fenilhidrazina como absorbente se desarrolló y patentó por primera vez en los EE. UU.

El proceso se ha mejorado utilizando soluciones acuosas de alcanolaminas como secuestrantes. Las alcanolaminas, al ser bases débiles, reaccionan con gases ácidos H2S y CO2, por lo que el gas se purifica. Las sales resultantes se descomponen fácilmente cuando se calienta una solución saturada.

Las etanolaminas más conocidas utilizadas en procesos de purificación de gases de H2S y CO2 son: monoetanolamina (MEA), dietanolamina (DEA), trietanolamina (TEA), diglicolamina (DGA), diisopropanolamina (DIPA), metildietanolamina (MDEA).

Hasta ahora, en la industria, en las plantas de tratamiento de gases ácidos, la monoetanolamina (MEA) y también la dietanolamina (DEA) se han utilizado principalmente como absorbente. Sin embargo, en los últimos años ha habido una tendencia a reemplazar MEA con un absorbente más eficaz, metildietanolamina (MDEA).

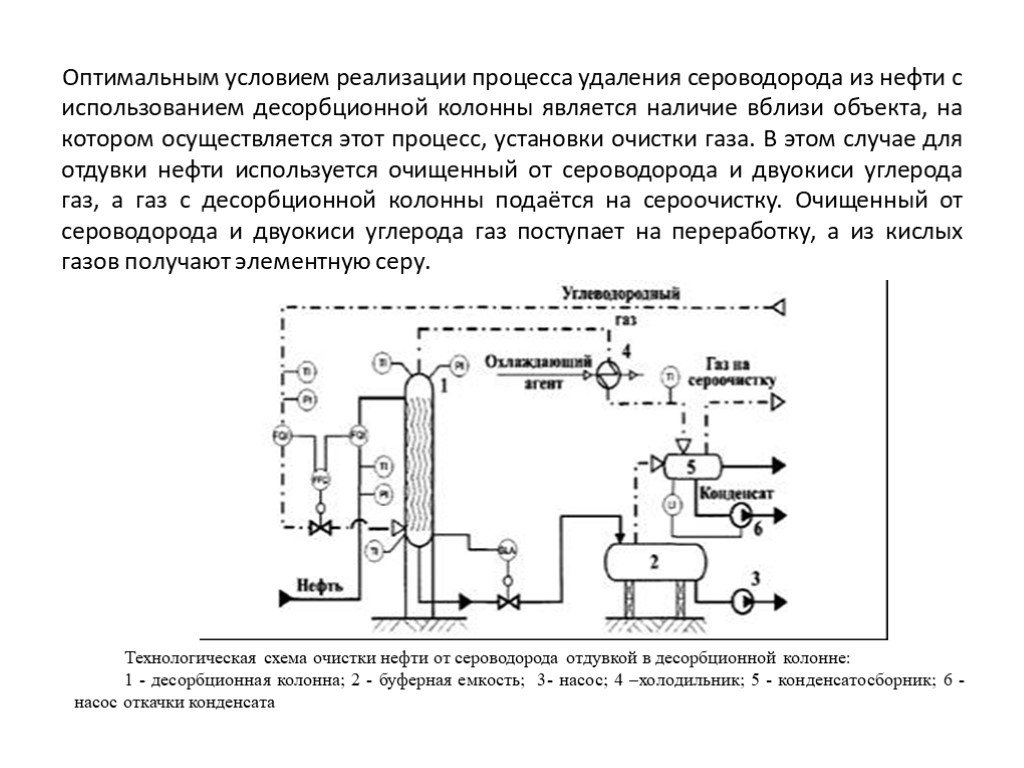

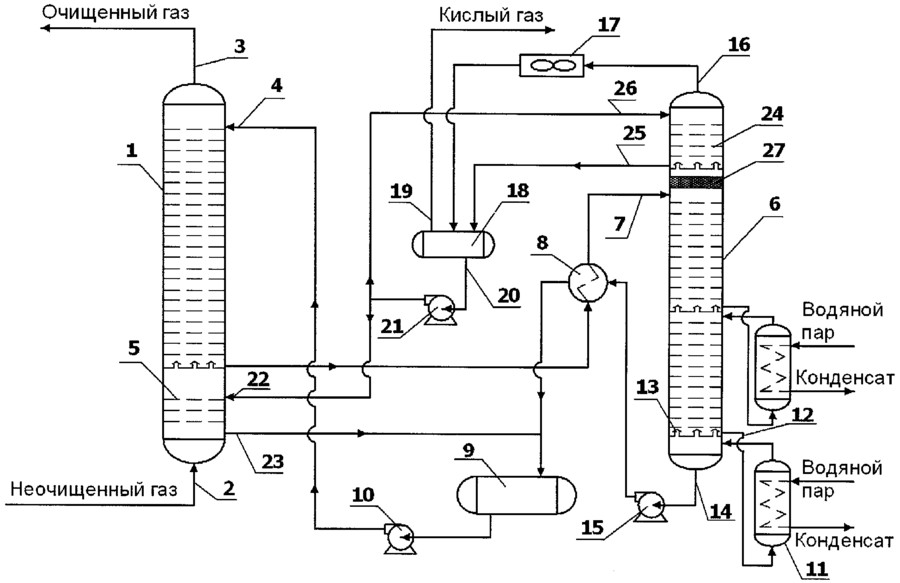

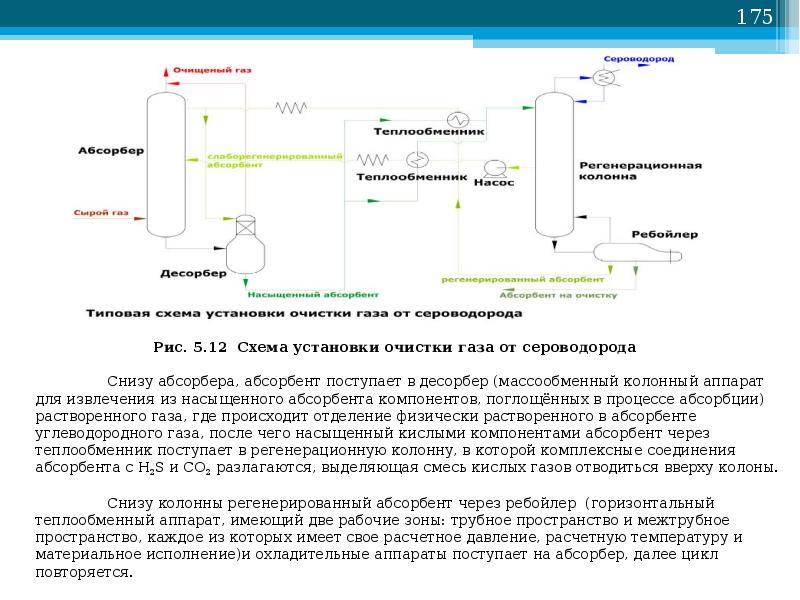

La figura muestra el esquema principal de flujo único de limpieza de gases de absorción con soluciones de etanolamina. El gas suministrado para la purificación pasa en un flujo ascendente a través del absorbedor hacia el flujo de la solución. La solución saturada con gases ácidos del fondo del absorbedor es calentada en el intercambiador de calor por la solución regenerada del desorbedor y alimenta a la parte superior del desorbedor.

Después de un enfriamiento parcial en el intercambiador de calor, la solución regenerada se enfría adicionalmente con agua o aire y se alimenta a la parte superior del absorbedor.

El gas ácido del separador se enfría para condensar el vapor de agua. El condensado de reflujo se devuelve continuamente al sistema para mantener la concentración deseada de la solución de amina.

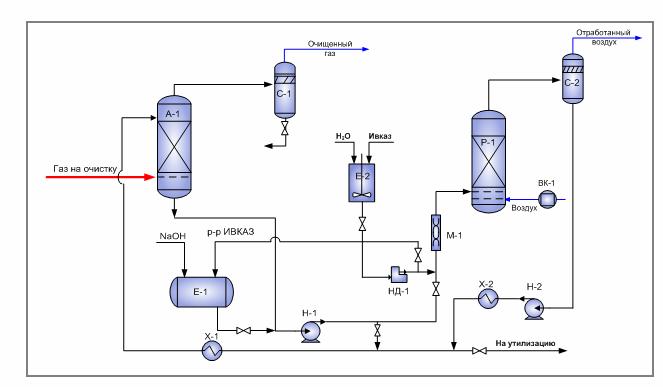

Métodos alcalinos (carbonato) de purificación de gas.

El uso de soluciones de aminas para la limpieza de gases con bajo contenido de H2S (menos de 0,5% vol.) y alto CO2 a H2S se considera irracional, ya que el contenido de H2S en los gases de regeneración es 3–5% vol. Es prácticamente imposible obtener azufre de tales gases en plantas típicas, y tienen que ser quemados, lo que conduce a la contaminación atmosférica.

Para la purificación de gases que contienen pequeñas cantidades de H2S y CO2En la industria se utilizan métodos de limpieza alcalinos (carbonato). El uso de soluciones alcalinas (carbonatos) como absorbente aumenta la concentración de H2S en gases de regeneración y simplifica el diseño de plantas de azufre o ácido sulfúrico.

El proceso industrial de depuración alcalina del gas natural presenta las siguientes ventajas:

- purificación fina de gas de los principales compuestos que contienen azufre;

- alta selectividad al sulfuro de hidrógeno en presencia de dióxido de carbono;

- alta reactividad y resistencia química del absorbedor;

- disponibilidad y bajo costo del absorbedor;

- bajos costos de operación.

El uso de métodos de limpieza de gases alcalinos también es recomendable en condiciones de campo para limpiar pequeñas cantidades de gas de alimentación y con un pequeño contenido de H en el gas.2S.

Objetivo

Las unidades de producción de azufre convierten H2S contenido en corrientes de gas ácido de plantas de recuperación de aminas y plantas de neutralización de efluentes alcalinos ácidos en azufre líquido. Por lo general, un proceso Claus de dos o tres pasos recupera más del 92 % de H2S como azufre elemental.

La mayoría de las refinerías requieren una recuperación de azufre superior al 98,5 %, por lo que la tercera etapa de Claus opera por debajo del punto de rocío de azufre. La tercera etapa puede contener un catalizador de oxidación selectiva, de lo contrario, la unidad de producción de azufre debe incluir un postquemador de gas de cola. Cada vez es más popular desgasificar el azufre fundido resultante. Las grandes empresas ofrecen procesos patentados que desgasifican el azufre fundido a 10-20 wt. ppm H2S.

Ventajas y desventajas

Ventajas

- Simplicidad de diseño tecnológico de la instalación.

- Remoción de H2S de los gases de combustión, lo que permite cumplir con los estándares ambientales de la empresa.

Corrosión de tuberías en una planta de recuperación de azufre

Corrosión de tuberías en una planta de recuperación de azufre

Defectos

- La condensación y la acumulación no intencionales de azufre pueden ocasionar problemas como la obstrucción del flujo de gas del proceso, obstrucciones con azufre sólido, incendios y daños al equipo.

- Exceso de oferta de azufre en el mercado sobre su demanda.

- Corrosión y contaminación de equipos por presencia de amoníaco, H2S, CO2 posible formación de ácido sulfúrico.

La elección del absorbente para el proceso de limpieza

Las características deseadas del absorbente son:

- la necesidad de eliminar el sulfuro de hidrógeno H2S y otros compuestos de azufre.

- la absorción de hidrocarburos debe ser baja.

- La presión de vapor del absorbente debe ser baja para minimizar la pérdida de absorbente.

- Las reacciones entre el disolvente y los gases ácidos deben ser reversibles para evitar la degradación del absorbente.

- el absorbente debe ser térmicamente estable.

- la eliminación de los productos de degradación debe ser simple.

- La absorción de gas ácido por unidad de absorbente en circulación debe ser alta.

- el requerimiento de calor para la regeneración o remoción del absorbente debe ser bajo.

- el absorbente debe ser no agresivo.

- el absorbente no debe formar espuma en el absorbente o desorbedor.

- es deseable la eliminación selectiva de los gases ácidos.

- el absorbente debe ser barato y fácilmente disponible.

Desafortunadamente, no existe un solo absorbente que tenga todas las características deseadas. Esto requiere la selección de un absorbente que sea el más adecuado para tratar una mezcla de gas ácido particular de los diversos absorbentes disponibles. Las mezclas de gas natural agrio varían en:

- contenido y proporción de H2S y CO2

- contenido de compuestos pesados o aromáticos

- contenido COS, CS2 y mercaptanos

Mientras que el gas amargo se trata principalmente con absorbentes, para el gas ácido suave puede ser más económico usar absorbentes absorbentes o agentes sólidos. En tales procesos, el compuesto reacciona químicamente con H2S y se consume durante el proceso de limpieza, lo que requiere el reemplazo periódico del componente de limpieza.

Química de procesos

Reacciones básicas

El proceso consiste en una oxidación catalítica de sulfuro de hidrógeno en varias etapas de acuerdo con la siguiente reacción general:

2H2S+O2 → 2S+2H2O

El proceso Claus consiste en quemar un tercio del H2S con aire en un horno de reactor para formar dióxido de azufre (SO2) según la siguiente reacción:

2H2S+3O2 → 2SO2+2H2O

Los dos tercios restantes sin quemar del sulfuro de hidrógeno se someten a una reacción de Claus (reacción con SO2) para formar azufre elemental de la siguiente manera:

2H2S+SO2 ←→ 3S + 2H2O

Reacciones adversas

Generación de gas hidrógeno:

2H2S→S2 + 2H2

CH4 + 2H2O→CO2 + 4H2

Formación de sulfuro de carbonilo:

H2S+CO2 → S=C=O + H2O

Formación de disulfuro de carbono:

CH4 + 2S2 → S=C=S + 2H2S

Las principales ventajas de la membrana de NPK "Grasys" y el alcance de su aplicación.

El método de desulfuración de gas Grasys evita costos financieros innecesarios. Un producto innovador difiere de los análogos:

- configuración de fibra hueca;

- una secuencia fundamentalmente nueva del componente de velocidad de la penetración de los componentes de la mezcla de gases;

- mayor resistencia química a la mayoría de los componentes de la corriente de hidrocarburos;

- excelente selectividad.

En el proceso tecnológico de preparación del gas natural y asociado, todas las impurezas a remover se concentran en una corriente de baja ley, mientras que el gas purificado que cumple con los estándares regulados sale casi con la misma presión que en la entrada.

El objetivo principal de la membrana de hidrocarburo desarrollada por nuestra empresa es la desulfuración de gases. Pero estas están lejos de todas las aplicaciones de nuestro innovador producto. Con él, puedes:

- resolver muchos problemas ambientales eliminando la quema de gas, es decir, reduciendo a cero las emisiones nocivas que contaminan el medio ambiente;

- preparar, secar y utilizar el gas directamente en las instalaciones de producción;

- Garantizar la total independencia de los dispositivos de los esquemas de transporte, las instalaciones de infraestructura, así como de los portadores de energía. El gas resultante se puede utilizar como combustible en centrales eléctricas de turbinas de gas, salas de calderas, así como para calentar casas de cambio. No hay necesidad de gastar carbón importado para calentamiento de agua y calefacción de espacios, si hay gas;

- eliminar el azufre, secar y preparar el gas para el suministro a los principales gasoductos (normas STO Gazprom 089-2010);

- ahorrar recursos materiales como resultado de la optimización de los procesos tecnológicos.

NPK Grasys puede ofrecer a cada Cliente una solución de ingeniería óptima para la tarea, teniendo en cuenta los parámetros de los flujos de gas de alimentación entrantes, los requisitos para el grado de desulfuración, el punto de rocío para agua e hidrocarburos, el volumen del producto comercial y su composición de componentes.

Conclusiones y video útil sobre el tema.

El siguiente video lo familiarizará con los detalles de la extracción de sulfuro de hidrógeno del gas asociado producido junto con el petróleo por un pozo de petróleo:

El video presentará la instalación para la purificación de combustible azul a partir de sulfuro de hidrógeno con la producción de azufre elemental para su posterior procesamiento:

El autor de este video le dirá cómo deshacerse del biogás del sulfuro de hidrógeno en el hogar:

La elección del método de purificación de gas se centra principalmente en resolver un problema específico. El ejecutante tiene dos caminos: seguir un patrón probado o preferir algo nuevo. Sin embargo, la directriz principal debe seguir siendo la viabilidad económica manteniendo la calidad y obteniendo el grado de procesamiento deseado.