- Composiciones a base de resinas epoxi y otros polímeros (Elakor, Technoplast, KrasKO)

- Sellado e inyección de hormigón

- Grietas en el hormigón de caminos, zonas ciegas y en productos decorativos de piedra artificial

- Sello hidráulico listo para usar para pozos: cómo usarlo

- ¿Qué son los daños concretos y sus causas?

- Tecnología de reparación

- Trabajo de preparatoria

- Preparación de la solución

- Eliminación de un gran defecto con encofrado.

- Reparación con compuestos compuestos

- Eliminación de grietas, composición de líquidos, relleno e inyección.

- Método de torsión tixotrópica

- Sellado de grietas en concreto en superficies horizontales y verticales, mezcla de reparación de concreto

- Grandes grietas en el hormigón.

- Herramienta para sellar grietas en concreto

- Tipos de fisuras y otros defectos en el hormigón

- inyección

- Sellando

- Clasificación de los daños del hormigón.

- Tipos de grietas y las razones de su formación.

- vertical

- Horizontal

- mediante

- Encogerse

- Daño de nivelación

- Más sobre las principales razones

- Reparación a largo plazo de defectos.

- Los mejores compuestos epoxi.

- Cómo cubrir las costuras en el pozo entre los anillos.

Composiciones a base de resinas epoxi y otros polímeros (Elakor, Technoplast, KrasKO)

Dichos materiales se utilizan para varios tipos de reparación de hormigón, para trabajos de inyección para proteger el hormigón de varios tipos de influencias (poliuretano, acrilato, epoxi). Se toman soluciones rígidas, semirrígidas y elásticas.

Los materiales poliméricos requieren preparación e imprimación. La aplicación se realiza con espátula lisa o rodillos de poliamida, o con equipos especiales de inyección.

Las composiciones de acrilato de reparación se utilizan para sellar grietas, astillas, aumentar la resistencia, la impermeabilidad de la base. Para mejorar las propiedades positivas, puede llenarlo con arena de cuarzo.

Los compuestos epoxi de dos componentes se utilizan en los casos en que es necesario restaurar la capacidad de carga del concreto, crear una capa adhesiva y reparar grietas. Los poliuretanos de dos y tres componentes son efectivos para localizar fugas, bloqueando el flujo de agua.

Ámbito de aplicación: reparación de suelos de hormigón con fines industriales y civiles, almacenes, garajes, talleres, hangares, etc.

ventajas:

ventajas:

- altas tasas de resistencia química y mecánica;

- alta resistencia al desgaste;

- seguridad contra incendios;

- buena adherencia a la base;

- impermeabilización, impermeabilización.

Defectos:

baja viabilidad.

Especificaciones

| Viabilidad | 30 minutos |

| Hora de curar | 24 horas |

| Adhesión al hormigón | Más de 1,5 MPa |

| Consumo | 200-300 g/m2 |

Sellado e inyección de hormigón

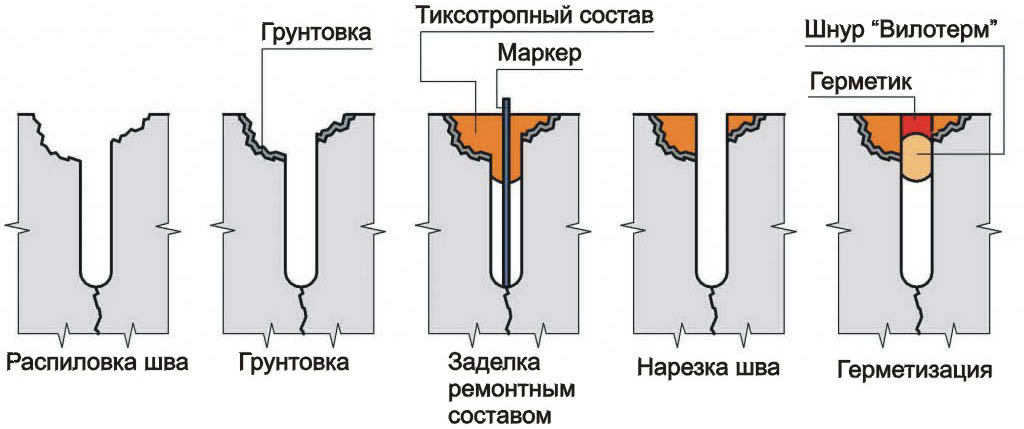

Uno de los métodos más utilizados para eliminar los defectos se denomina sellado, el segundo es la inyección. Se le considera el más profesional y tiene el mejor efecto. Pero para usarlo, necesitas tener ciertas habilidades de trabajo.Este método es más caro, pero los resultados son impresionantes. El procedimiento se lleva a cabo de la siguiente manera: se bombean compuestos especiales de polímeros o mezclas de cemento con aditivos en las costuras formadas, huecos, grietas en el concreto bajo presión. Son capaces de llenar rápidamente el espacio, después de lo cual se endurecen.

Otro método se llama sellado de grietas. Primero, la cavidad debe limpiarse de partículas de concreto desmoronadas. Luego se golpea el espacio con un cincel. El exceso de capa de hormigón debe eliminarse 300 mm hacia arriba desde la grieta y lo mismo hacia abajo. Después del procesamiento, las migas y el polvo se eliminan por completo del sitio y se aplica la composición de reparación preparada. esta cocido de una solución de arena y cementoañadiendo componentes poliméricos allí. En esta composición se puede utilizar resina epoxi. La superficie tratada la última etapa se cubre con un sellador de poliuretano.

Grietas en el hormigón de caminos, zonas ciegas y en productos decorativos de piedra artificial

En la mayoría de los casos, las grietas en el concreto en los senderos del jardín, los patios de recreo y las áreas ciegas cerca de la casa ocurren en caso de que el espesor del revestimiento de concreto sea insuficiente, la ausencia de las brechas tecnológicas necesarias o su ubicación incorrecta, la base de baja calidad y la proporción incorrecta. de los ingredientes de la mezcla de cemento.

Una vez más, debe recordarse que en los cálculos, en primer lugar, es necesario tener en cuenta las características del suelo en el sitio (para losas y cimientos), los factores climáticos y los requisitos de superficie decorativa (para pequeños arquitectos formularios).

Para los primeros, la razón principal de la formación de grietas es la contracción desigual del sustrato de la losa o bloque de hormigón.Dado que el hormigón ordinario no funciona bien en flexión, cuando se produce la deformación, la estructura de hormigón se agrieta.

Para este último, un factor importante es la dosificación exacta y la ejecución precisa de las operaciones tecnológicas.

En los productos decorativos, las grietas en el hormigón se producen con mucha menos frecuencia. Esto se debe a que se usa una composición más fuerte debido a los aditivos especiales. Tal piedra es más elástica.

Sin embargo, pueden ocurrir si se almacenan incorrectamente en el invierno. Entonces, si no cubre las macetas (por ejemplo, con una envoltura de plástico), con diferencias de temperaturas positivas y negativas, el agua acumulada en la maceta, se congela, se expande y puede destruir la pared de concreto. Esto se ve claramente en el siguiente ejemplo.

Pero si aparecieron, entonces se requiere una renovación. De lo contrario, a menudo amenaza con la destrucción parcial o total del producto.

En este último caso, no se trata de la reparación de una fisura, sino del encolado del producto por partes.

Si estaba hecho de concreto, entonces el epoxi o el pegamento de cemento también funcionarán bien para este trabajo.

Si el producto está hecho de cerámica, es recomendable usar un pegamento especial para este tipo de piedra.

Sello hidráulico listo para usar para pozos: cómo usarlo

Solución de sellado de fugas hacer una mezcla secasiguiendo estrictamente las instrucciones. Como regla general, se necesitan 150 ml de agua de 18 a 20 grados para 1 kg de mezcla seca. Si es necesario, puede amasar pequeños volúmenes de composición impermeabilizante, según la proporción de 1 parte de agua - 5 partes de cemento seco.

La solución se mezcla durante medio minuto, después de lo cual se aplica inmediatamente en el área con una fuga.

Qué mezclas para impermeabilización son mejores:

- Tapón de agua. Diluido con agua ligeramente tibia.Se endurece en 120 segundos, se aplica a temperaturas de +5 a +35 grados.

- Peneplaga. Además del hormigón, se puede utilizar para reparar fugas en pozos de ladrillo y piedra. Tiempo de congelación - 40 seg.

- Puder ex. Uno de los rellenos más rápidos, endurece en 10 segundos. No aplicable a temperaturas inferiores a 5 grados.

Durante la preparación de la solución, así como el trabajo posterior con ella, se deben seguir ciertas reglas. Siempre use un respirador y guantes protectores cuando trabaje. Para mezclar la solución, no use ningún líquido, solo agua corriente, y el recipiente debe ser de metal.

¿Qué son los daños concretos y sus causas?

Para comprender las causas del daño, debe conocer las propiedades y la composición del concreto. Se prepara a partir de cemento, arena y agua. Uso piedra triturada como relleno y para mejorar el rendimiento: aditivos especiales, por ejemplo, un plastificante, fibra de vidrio. Para mayor resistencia, la estructura de hormigón está reforzada con refuerzo.

Cuando la solución se endurece, se encoge, es decir, se encoge. La piedra artificial resultante es resistente a la compresión, pero no resistente al estiramiento. Cuando tales fuerzas actúan sobre él durante la operación, se forman defectos.

Los daños son de los siguientes tipos:

- Aflojamiento de la estructura general. Es posible que los defectos no sean visualmente visibles, pero los daños menores reducen la resistencia de la estructura de hormigón.

- Destrucción superficial. El defecto aparece en las capas superiores de hormigón en forma de virutas, baches.

- Destrucción de capas profundas. El defecto se manifiesta por grietas que se forman en áreas sueltas de la estructura de concreto.

En términos generales, hay dos razones para que ocurra el proceso destructivo del concreto: una violación de la tecnología de su fabricación y por la vejez. No hay preguntas sobre el primer factor. Si el mortero no se hace correctamente, la estructura de hormigón será de la misma calidad.

En cuanto a la vejez, los siguientes factores influyen en la aceleración del proceso:

- cargas mecánicas excesivas;

- exposición a productos químicos;

- aumento de los procesos físicos causados por la expansión térmica;

- Corrosión del refuerzo.

Si se detecta la etapa inicial del daño, es urgente realizar reparación de hormigón viejo evitar que siga destruyéndose.

Tecnología de reparación

En términos generales, la tecnología de reparación se basa en los siguientes pasos:

- preparación de los cimientos para la restauración;

- instalación de encofrado y humectación de la base (si es necesario);

- preparación de soluciones;

- aplicando la mezcla de reparación de concreto a la base reparada.

El siguiente paso es cuidar el área restaurada.

Trabajo de preparatoria

La estructura de hormigón para restauración se prepara de las siguientes maneras:

- La preparación mecánica implica el uso de un cincel, un martillo, un punzón u otra herramienta para ayudar a eliminar las áreas de concreto que no son confiables.

- La preparación térmica se basa en calentar la superficie de la base de hormigón con un quemador a una temperatura de 90 ° C. El tostado elimina los contaminantes de la piedra artificial. A la preparación térmica le sigue la preparación mecánica o hidráulica.

- La preparación química implica el tratamiento de la base con reactivos, se usa donde no se puede usar el método mecánico.

- La preparación hidráulica se basa en el uso de equipos que crean alta presión de hasta 120 MPa. El método se utiliza siempre que sea seguro aumentar la humedad del aire.

El propósito de la preparación es remover las secciones rotas de concreto. Muestreo de capa óptimo hasta 20 mm de profundidad, ancho mínimo 100-150 mm.

Preparación de la solución

La composición seca de la mezcla de reparación de concreto se diluye con agua. Es óptimo usar una hormigonera para grandes cantidades, para un lote pequeño: un taladro con boquilla. La cantidad de agua añadida se indica en las instrucciones, pero normalmente se añaden 0,13 litros de líquido por 1 kg de polvo.

La preparación de formulaciones de composite, sellado e inyección implica mezclar los componentes en un recipiente limpio. Las proporciones se indican de manera similar en las instrucciones.

Cualquier solución se prepara en la cantidad adecuada, teniendo en cuenta su viabilidad.

Eliminación de un gran defecto con encofrado.

La acción es necesaria cuando se reparan grandes defectos hechos por los constructores. El encofrado está equipado con tablas, madera contrachapada, las secciones largas están reforzadas con soportes para evitar deflexiones.

Las protuberancias adicionales resultantes se limpian, los vacíos tecnológicos se sellan por inyección.

Reparación con compuestos compuestos

La tecnología se utiliza, si es necesario, para reforzar la estructura sin su peso y cambiando la geometría. Primero, la base se chorrea con arena o se lija, se aplica una imprimación epoxi y se deja secar hasta por 12 horas.

La mezcla líquida se aplica con rodillo, brocha. Si hay arena en la composición, se nivela con una regla o una llana.Después del endurecimiento, la superficie restaurada se muele, se aplica resina epoxi con un rodillo para sellar los poros.

Eliminación de grietas, composición de líquidos, relleno e inyección.

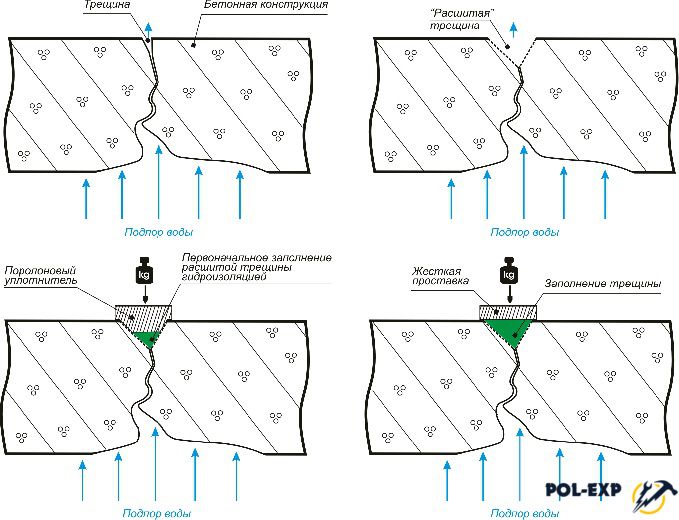

La reparación de grietas se lleva a cabo después de eliminación de sus causas formación, restauración de la impermeabilización, secado completo de la base.

El método depende de la profundidad del defecto:

- Las pequeñas grietas en forma de araña se eliminan aplicando composiciones líquidas que forman una capa protectora.

- Las grietas profundas en ambos lados se expanden a aproximadamente 150-200 mm, se profundizan a 50-70 mm. El polvo se expulsa de las ranuras con un compresor, se inyecta una composición de polímero por inyección o se coloca un sello, llenando los vacíos con hormigón reforzado con fibra.

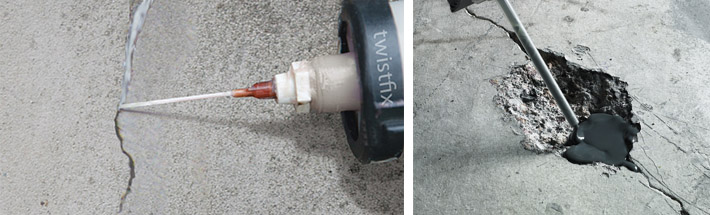

La composición de la mezcla para inyección, la tecnología de su suministro depende del tamaño de la grieta. Los pequeños surcos se rellenan con un inyector neumático que crea una presión de 0,2-0,3 MPa. En grietas con una profundidad de 450 mm o más, la composición se inyecta con una bomba manual, empacadores.

La presión de trabajo se mantiene en 20 bar, pero en el proceso se puede aumentar hasta 40 bar. La mezcla se suministra hasta la salida del packer vecino instalado en la fractura.

Las áreas con grietas grandes se unen con anclajes, después de la inyección de canales, se aplica una capa de mortero con un espesor de aproximadamente 20 mm en toda el área de la base.

Método de torsión tixotrópica

Para que las mezclas tixotrópicas se adhieran firmemente a la base, después de la preparación debe tener una textura rugosa. La superficie de hormigón se impregna abundantemente con agua y se trata con tierra cuando está húmeda.

En áreas pequeñas, la reparación del hormigón tixotrópico se realiza manualmente. La mezcla se aplica con espátula, llana o llana. En grandes superficies se utiliza el método de torteting. La mezcla tixotrópica se suministra mediante aire comprimido o bomba de neumohormigón.

Un ciclo prevé la aplicación de una capa de hasta 30 mm de espesor. La mezcla se nivela sobre una base recuperable. El número de capas, así como su grosor, está determinado por el proyecto.

Sellado de grietas en concreto en superficies horizontales y verticales, mezcla de reparación de concreto

En las paredes, las grietas pueden tener diferentes direcciones, pero la mayoría de las veces son verticales.

La aparición de grietas delgadas con un ancho de menos de 1 mm indica que durante la construcción en la estructura o en la base de la cimentación existen deficiencias en el trabajo, errores en la tecnología o materiales seleccionados incorrectamente.

Es necesario analizar y realizar acciones correctivas para relleno, impermeabilización, refuerzo adicional de estructuras de piedra.

Las grietas finas en el concreto se pueden sellar con epoxi o cemento líquido. La proporción de cemento y la arena más fina es de 1:1. La arena se puede reemplazar con harina de piedra, por ejemplo, dolomita.

Si usa epoxi, luego la grieta debe soplarse y secarse completamente antes de sellar. Si usa un mortero de cemento, primero se debe tratar la grieta imprimación de penetración profunda o al menos humedecer con agua, eliminando el polvo y las migas.

Por lo general, la masilla de grietas finas. Con el extremo de la herramienta u otra placa de metal delgada, debe intentar "empujar" la solución lo más profundamente posible en la grieta. Después de eso, la superficie se nivela con una espátula.

Grandes grietas en el hormigón.

Si la brecha es grande (varios mm o más), para ahorrar dinero, se puede agregar a la resina epoxi la misma cantidad de arena de cuarzo con una fracción de hasta 1 mm.

Si usa una mezcla de cemento, puede comprar pegamento de cemento ya preparado para pegar losas pesadas o preparar la composición usted mismo, como se hizo durante la construcción de una roca artificial y en el artículo sobre baldosas de hormigón (cómo pegar baldosas de hormigón).

En este caso, además de arena y cemento, se agregan a la mezcla éteres de celulosa y polvo redispersable (RPP), que ya se han descrito repetidamente en los artículos de las páginas.

Los éteres de celulosa acumulan y retienen el agua en la solución durante mucho tiempo y le dan la oportunidad de realizar todas las reacciones necesarias para obtener la fuerza necesaria de la piedra artificial.

RPP le permite aumentar la adherencia de la solución adhesiva y mejorar la conexión con la piedra. RPP es en realidad una forma seca de látex, que se encuentra en muchos barnices y pinturas, así como en varias impregnaciones. Por lo tanto, a veces se agregan a la mezcla de cemento, pero esto, como comprenderá, es mucho menos efectivo y más costoso que usar RPP puro.

Por lo tanto, los maestros resuelven este problema de maneras muy diferentes: qué tipo de mezcla de reparación usar para el concreto.

Herramienta para sellar grietas en concreto

Ahora algunas palabras sobre las herramientas que ayudarán y facilitarán la reparación del concreto.

Si usa resina epoxi, la herramienta se vuelve desechable. Por lo tanto, como espátula, puede usar trozos de plástico y madera contrachapada delgada. Puede usar una jeringa, pero lo más probable es que tenga que tirarla después del trabajo.

Otra cosa es si el pegamento de cemento se usa como mezcla de reparación para el concreto. Es fácil lavar cualquier plato para su uso posterior.En este caso, hay dos opciones para usar una jeringa para sellar una grieta.

Primera opción: usar una jeringa para aceite de máquina de llenado o una jeringa médica grande, que se puede comprar en una farmacia.

Segunda opción: usar un tubo de silicona usado y limpio. Los restos de la vieja silicona se eliminan fácilmente, ya que no se pegan al plástico del tubo. El pistón también se extrae fácilmente con una varilla de metal o un destornillador largo.

Llenando el tubo con pegamento de cemento e instalándolo en la pistola de pegamento, obtenemos una excelente herramienta gratuita reutilizable.

Con una herramienta de este tipo, es fácil inyectar la mezcla de cemento de reparación a gran profundidad en la cavidad de una grieta en el hormigón.

Dicha herramienta también se puede utilizar con fines decorativos: rellenar las juntas entre baldosas en caminos y parques infantiles o aplicar un patrón de color. sobre superficie de hormigón.

A veces, las grietas en las paredes de piedra se sellan con espuma de montaje, utilizando sus propiedades de expansión significativa y relleno de alta calidad de la cavidad. Desde el exterior, la espuma está pintada con pintura del color de la pared. También lo protege de la radiación solar ultravioleta.

Tipos de fisuras y otros defectos en el hormigón

Cuando es necesario restaurar un pavimento de hormigón con la garantía de una larga vida útil sin mayor deterioro, se consideran las composiciones a base de resinas. Se caracterizan por una buena adherencia, mayor resistencia, no permiten que las grietas aumenten de tamaño. Además, tales mezclas son versátiles. Otra ventaja de sellar grietas en pisos y paredes de concreto con este método es el secado rápido de la composición.

Preparar herramientas y materiales:

- recipientes para preparar la solución;

- espátulas;

- amoladora, discos diamantados;

- una aspiradora;

- cebador;

- composición de resina;

- arena de grano fino.

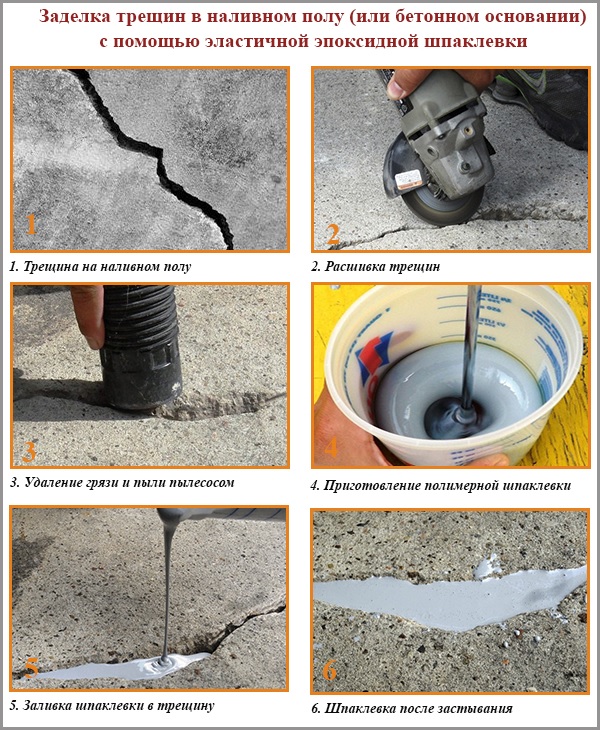

La secuencia de acciones para la reparación del pavimento de hormigón:

- La grieta está siendo parchada. En esta etapa, con un cincel y un martillo, se eliminan las secciones deformadas del revestimiento a lo largo del espacio. El ancho de fuga recomendado es de 5 mm o más.

- Para endurecer el recubrimiento en esta área, se crean ranuras transversales con una amoladora y un disco de diamante. Deben ubicarse con un paso de no más de 400 mm. La longitud de cada ranura es de hasta 150 mm. Su ancho corresponde al grosor del disco de diamante.

- Por medio de una aspiradora, se eliminan la suciedad y el polvo de construcción.

- Las ranuras se fijan con soportes especiales.

- Las superficies laterales de la grieta se tratan con una imprimación. Sin este material, no se garantizará la suficiente resistencia del acoplamiento.

- Dado que la mezcla a base de epoxi se endurece rápidamente, es necesario prepararla inmediatamente antes de su uso. La composición debe contener arena y un endurecedor, además de resina. La proporción de componentes se indica en las instrucciones del fabricante para la mezcla.

- La grieta se rellena con epoxi. Tiempo de congelación - 10 minutos.

- Cuando se llena el espacio, se rocía arena sobre la mezcla. Se retira antes de terminar el trabajo.

Resinas epoxi para el sellado de fisuras en hormigón. Si es necesario rellenar grietas en el concreto, se deben considerar materiales de mayor resistencia. Éstos incluyen:

- resina epoxi ED-16 y ED-20, el kit no incluye endurecedor, por lo que se compra por separado (precio de hasta 500 rublos), el costo del material principal es de 2000 rublos. por 3 kg de resina;

- Epoxi 520 (fabricante Spolchemie), precio 3500 rublos. por 5 kg;

- UZIN KR 416 es más caro que los análogos (2700 rublos por 0,75 kg), pero se distingue por una mayor confiabilidad, se fabrica en Alemania.

Las grietas aparecen en grandes y pequeñas obras de construcción sometidas a grandes cargas o colapsadas por su propio peso, ubicadas en condiciones climáticas moderadas o extremas. Los defectos se clasifican según varios criterios:

- A través y superficial, que puede ser profundo y superficial.

- En ancho: las grietas en el concreto pueden ser peludas (hasta 1 mm), medianas (1-10 mm), anchas masivas (más de 10 mm).

- En relación con el refuerzo, con su exposición parcial o total o sin exposición de las barras de refuerzo. La última opción es posible si los defectos están ubicados a lo largo de los bordes de la estructura o entre los elementos de refuerzo.

- Por ubicación: local, en toda la superficie, en los bordes y esquinas.

- Según el tiempo de ocurrencia - grietas primarias formadas durante la hidratación o durante los procesos de retracción en el concreto, y las secundarias que ocurrieron durante la operación.

- Según el impacto en la integridad del objeto: ningún efecto, reducción de la fuerza (5-50%), destructivo (la caída en el nivel de fuerza de la estructura supera el 50%).

inyección

La inyección se basa en el suministro de compuestos especiales a presión en las aberturas que han aparecido, que llenan completamente los vacíos formados y se endurecen. La inyección de la mezcla de relleno se realiza mediante bombas neumáticas, eléctricas o mecánicas. Sus capacidades de diseño están diseñadas para una dosificación clara de los componentes de inyección, manteniendo el nivel de presión requerido.El material de inyección son materiales de polímero-cemento, resina epoxi. Para llevar a cabo dicho procedimiento, se perforan agujeros en el hormigón a lo largo de la grieta en ambos lados y se instalan obturadores a través de los cuales se suministra la composición de inyección (Fig. 1).

Sellando

Sellado: relleno de grietas formadas con un compuesto especial que garantiza la estanqueidad. Para llevar a cabo este procedimiento, se golpea con un martillo el área dañada para determinar el nivel de corrosión. A cada lado de la grieta, el material dañado se elimina unos 30 cm. El área preparada está libre de polvo. Se coloca una mezcla de reparación y sellado para concreto con una espátula o llana. Tal mezcla puede consistir en:

- mortero de cemento y arena con plastificantes;

- resina epoxica;

- Sellador a base de poliuretano.

Clasificación de los daños del hormigón.

Como resultado de diversas influencias de naturaleza interna y externa (ver tabla 1), el concreto puede agrietarse. Esto se aplica a objetos grandes y pequeños sometidos a cargas externas o bajo tensión por su propio peso. Para comprender por qué el concreto se agrieta después del vertido, primero debe conocer la clasificación de las grietas.

Las astillas y grietas en el concreto varían:

-

por naturaleza - a través y superficial (profundo y superficial). Para determinar la profundidad, se utilizan sondas de varios tipos, dispositivos ultrasónicos;

-

de ancho: microscópico (peludo), mediano (más de 1 mm), ancho, masivo (más de 10 mm). Para determinar el ancho de las grietas, se utilizan instrumentos de medición de diferente precisión y naturaleza;

- por exposición de elementos de refuerzo: contribuyendo a la corrosión (al refuerzo, con su exposición total o parcial) y pasando entre los elementos de refuerzo (en los bordes, en el medio);

-

en el momento de la formación: primaria (en el proceso de hidratación, contracción de la mezcla de concreto) y secundaria (durante la operación estructuras);

- por ubicación: en las esquinas y bordes de un objeto concreto, en toda la superficie, en todo el volumen, local (por ejemplo, en el área de tensión aplicada o impactos mecánicos periódicos);

- según el grado de impacto en la estructura: reducción de la resistencia (5 ... 50%), destructivo (reducción de la resistencia superior al 50%).

Importante: si se violan las condiciones esperadas de hormigonado y operación, la aparición de grietas es inevitable, por lo tanto, se incluye un margen de 10 ... 30% en las condiciones de diseño.

Tipos de grietas y las razones de su formación.

Si el daño en la sección transversal tiene un ancho de 1-2 mm, esto se considera un fenómeno aceptable y seguro. Cuando el parámetro supera los 5 mm, vale la pena ponerse en contacto con especialistas para un examen. Incluye un análisis del estado actual de la estructura, la identificación de amenazas y la emisión de recomendaciones sobre cómo cerrar una grieta en un ladrillo. muro exterior de la casa, interior, invierno o verano.

vertical

La aparición de tales grietas está precedida por errores de cálculo de los diseñadores y errores de los constructores. Las razones incluyen el incumplimiento de las juntas de dilatación, el exceso de carga en los dinteles y tabiques, la mala calidad del hormigón y la mezcla de mampostería. Las manifestaciones de violaciones ocurren con mayor frecuencia en invierno.

Tipo de división vertical

Horizontal

Tales grietas aparecen con mayor frecuencia en el mortero de mampostería.La razón de esto es la contracción. Esto puede afectar a los cimientos debido a la presión del edificio o del agua subterránea, estructuras cargadas. A menudo, en esta situación, la casa se tira alrededor del perímetro. Si la división en ancho es inferior a 5 mm, tal decisión es errónea.

mediante

Dichos defectos se consideran los más peligrosos, por lo tanto, en este caso, el edificio a menudo se transfiere al estado de emergencia. Aparecen agujeros pasantes debido a la deformación de la cimentación. En este caso, no es la contracción la que se convierte en la causa, sino un elemento natural o un árbol que cae, una explosión.

A través del daño a las estructuras de ladrillo.

Encogerse

Este tipo de daño también se llama daño capilar. Aquí hay una deformación de los cimientos y parte principal del edificio, incluido el techo. La prevención de la formación de grietas es un enfoque competente para la elección del mortero de hormigón, el cumplimiento de las tecnologías de construcción.

Daño de nivelación

No es raro que los ocupantes experimenten daños en estructuras niveladas. En este caso, también antes de reparar grietas en el yeso de la pared, es necesario determinar motivos de su aparición. Se reducen a una violación del proceso tecnológico de enlucido. En particular: composición heterogénea, exceso de espesor de aplicación de una sola capa, falta de refuerzo.

Agrietamiento del yeso por contracción del edificio.

Más sobre las principales razones

Una serie de razones que conducen a la destrucción son idénticas. para paredes de ladrillo, bloques de espuma, paneles, hormigón y estructuras de yeso. En los edificios nuevos, los problemas aparecen relativamente más rápido que en el fondo antiguo debido al incumplimiento de los plazos de construcción. En la contracción del esqueleto hoy, un cliente o desarrollador raro suspenderá el trabajo durante toda una temporada.Como resultado, la instalación de ventanas y los trabajos de acabado se llevan a cabo en un edificio aún en movimiento.

Grietas en una fachada de ladrillo en un edificio nuevo

La segunda razón común es la calidad de los levantamientos geodésicos. La elección de una solución constructiva, materiales de construcción, medidas adicionales para garantizar la durabilidad de la instalación planificada depende de los resultados de la investigación y los exámenes. Más a menudo, surgen problemas debido al descuido de suelos inestables y aguas subterráneas.

La lista de causas comunes también incluye el enfoque incorrecto para enlucir paredes. A menudo, el trabajo se realiza sobre una base húmeda, cuando los pisos y techos aún no se han secado, debido al ahorro de tiempo. Para reducir la estimación de costos, se utilizan materiales de refuerzo, imprimaciones y mezclas de nivelación de baja calidad. Para no esperar mucho tiempo para el secado completo de la capa aplicada, se crea ventilación adicional con calefacción, el recubrimiento se forma en una sola pasada por encima de los límites recomendados.

Enlucido de paredes sin malla de refuerzo

Reparación a largo plazo de defectos.

Al decidir cómo reparar grietas en el concreto durante mucho tiempo, debe prestar atención a este método de procesamiento de defectos. La resina y las mezclas para el sellado a base de ella son adecuadas para la restauración de soleras, áreas ciegas y diversas áreas hormigonadas o superficies horizontales.

La reparación de grietas en el hormigón con estos compuestos tiene varias ventajas. En primer lugar, este es el bajo costo de las mezclas, así como su secado rápido. Por otro lado, la resina te permite fijar las costuras de forma segura y evitar que aumenten más.

Entonces, para eliminar defectos, deberá preparar:

- amoladoras angulares y discos diamantados;

- una aspiradora;

- espátulas y un canal para diluir la composición;

- imprimación para hormigón;

- Epoxi (base A y endurecedor B);

- Arena tamizada de grano fino.

Antes de cerrar la grieta, debe limpiarla del polvo y la suciedad. Después de eso, realizamos la terminación en la siguiente secuencia:

- Realizamos juntas de grietas. En este caso, el ancho del rebaje resultante debe ser de al menos 5 mm.

- Con la ayuda de una amoladora, cortamos costuras transversales en concreto con un paso de 400 mm (la longitud de las ranuras es de aproximadamente 100-150 mm).

- Retiramos la capa suelta de hormigón y desempolvamos la superficie con un aspirador.

- Tratamos la superficie del defecto con una imprimación y fijamos las ranuras transversales con soportes de reparación.

- Preparamos una solución de resina (base), endurecedor y arena de acuerdo con las instrucciones del paquete con la composición.

- Cerramos el defecto con la mezcla resultante y nivelamos rápidamente la superficie, ya que el tiempo de fraguado de la resina es de tan solo 10 minutos.

Después de eso, se recomienda cubrir la superficie con arena, que deberá eliminarse con una aspiradora antes de llenar la base o cubrirla con un material de acabado.

Los mejores compuestos epoxi.

Si hablamos de los mejores materiales para reparar grietas en paredes de concreto y otras superficies, los más efectivos hoy en día son:

- Resina epoxi de producción nacional ED-16 y ED-20 con un costo aproximado de 2.000 por 3 kg. El endurecedor deberá comprarse por separado (cuesta alrededor de 300-500 rublos).

- Resina epoxi 520 del fabricante checo Spolchemie valorada en 3500 rublos por 5 kg.

- Composición alemana UZIN KR 416, que costará 2.700 rublos por 0,75 kg.

Además, las composiciones del fabricante italiano Sika son muy populares.

Sin embargo, debe tenerse en cuenta que este método de corrección de defectos no es adecuado para procesar agujeros que se forman en bases de hormigón que están bajo una fuerte presión del agua. En este caso, vale la pena usar un sellador.

Cómo cubrir las costuras en el pozo entre los anillos.

No use espuma o epoxi para sellar juntas.

También debe tener cuidado con varios selladores. Es posible que dichos materiales de sellado no produzcan el efecto deseado y también estropeen el agua potable.

para sellar costuras entre anillos Puedes usar cemento ordinario con arena. Esta será la forma más económica, pero no la más duradera. Bajo la influencia de la humedad y el frío, tales costuras se colapsan muy rápidamente.

Para mayor resistencia, se puede agregar vidrio líquido a la solución. Debe tenerse en cuenta que con la adición de vidrio líquido, la solución se endurece rápidamente.

Si sale agua de las costuras, entonces el mortero de cemento no es adecuado en absoluto. Tal mezcla simplemente no tiene tiempo para endurecerse y será lavada por la presión del agua. En este caso, necesitará un sello hidráulico. Esta es una solución especialmente diseñada que no teme a los cambios de temperatura, no deja pasar el agua y se expande cuando se seca.

Si las costuras, después de limpiar la suciedad, los escombros y el concreto astillado, resultaron ser demasiado profundas y anchas, se tapan con cuerdas de yute, cáñamo o lino, impregnadas con un compuesto especial adecuado para la impermeabilización.

Es más conveniente calafatear o, en otras palabras, martillar una cuerda en una ranura con una espátula de madera y un martillo. Luego, el espacio restante se sella con un sello hidráulico. Sellado en seco las costuras se realizan con mortero de cemento. Este enfoque ahorrará dinero y cubrirá grietas y costuras de manera confiable.