- El principio de funcionamiento de los inductores.

- Instrucciones de fabricación

- Planos

- Cómo hacer tal equipo con tus propias manos.

- Ventajas y desventajas

- Matices

- dispositivo inductor

- Elegir una placa de inducción

- Precios cocina cocinas de inducción

- Ventajas y desventajas del dispositivo.

- Características de la caldera de inducción de vórtice.

- Características distintivas de VIN

- ¿Cómo ensamblar un dispositivo de inducción de vórtice?

- Control de calefacción

- Generador de calor por inducción en el sistema de calefacción.

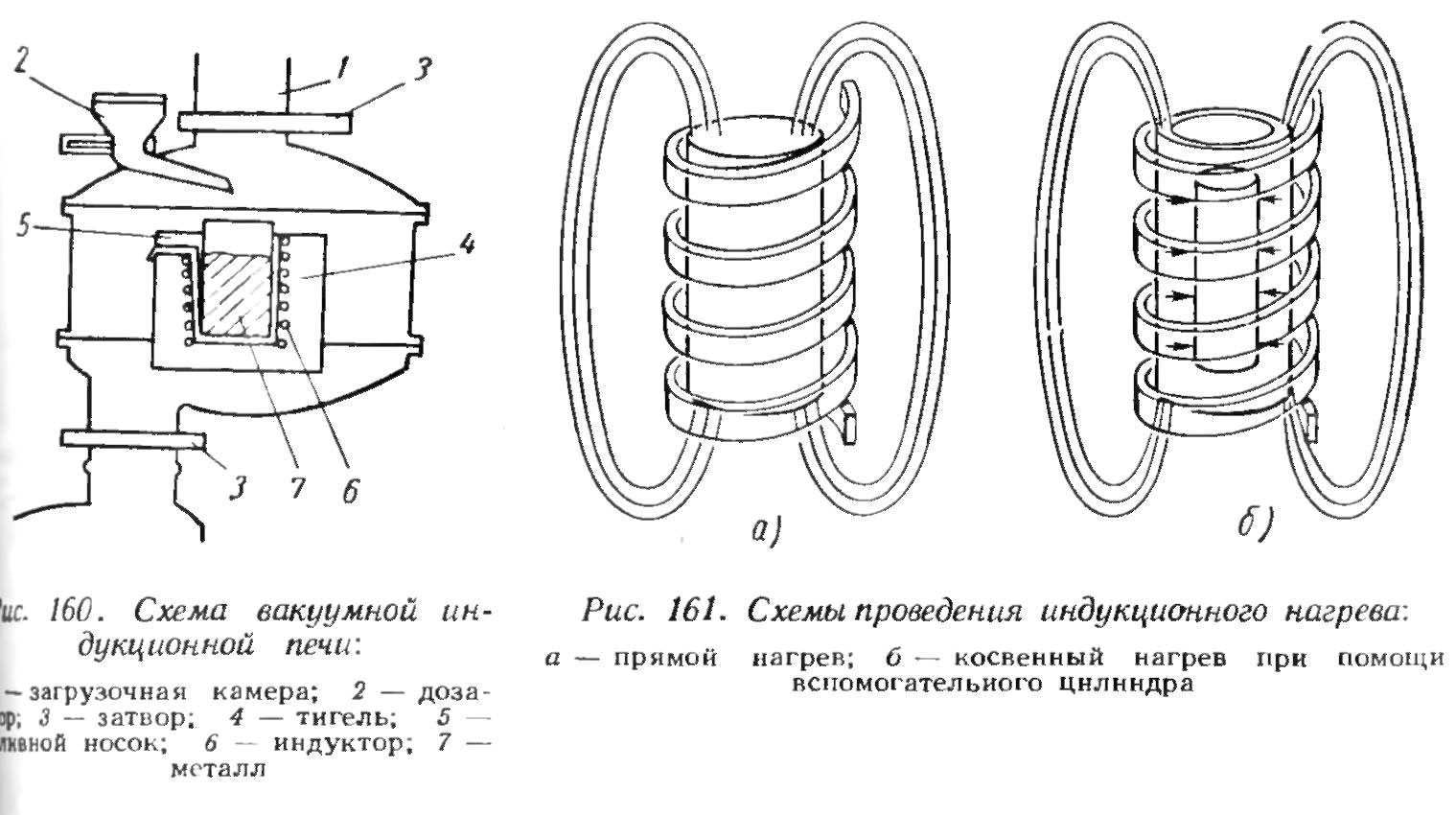

- Hornos de fundición de inducción

- Calentadores de agua tipo VIN

El principio de funcionamiento de los inductores.

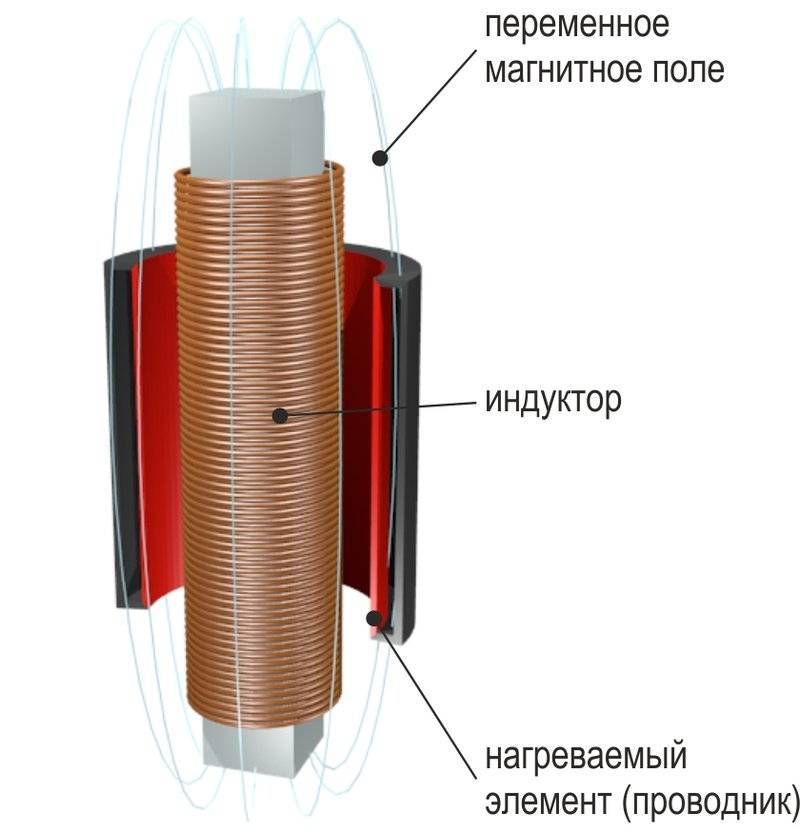

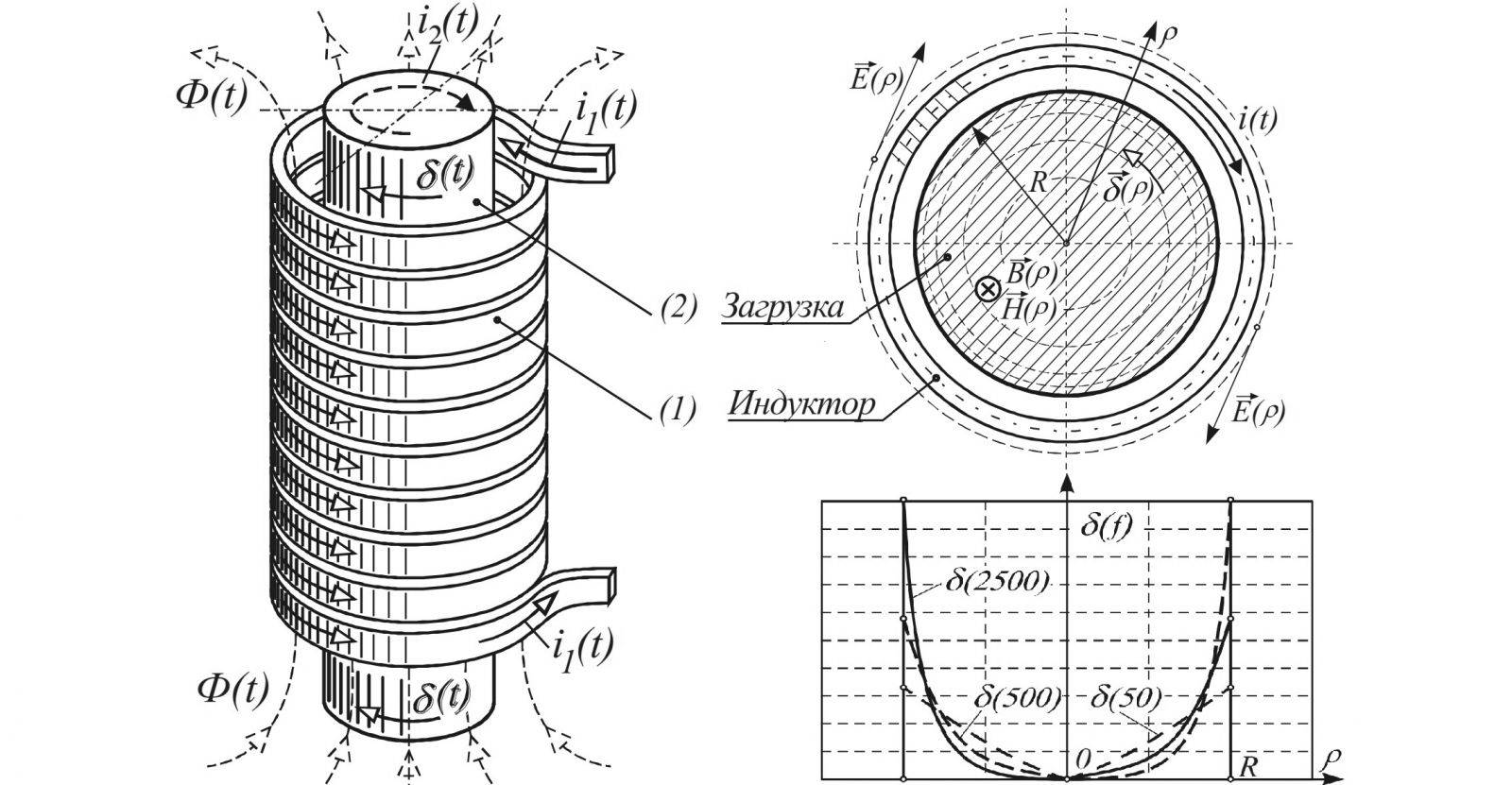

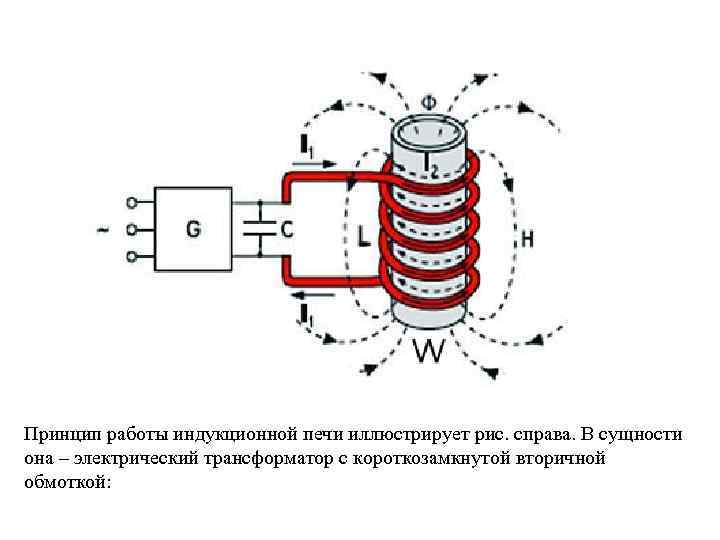

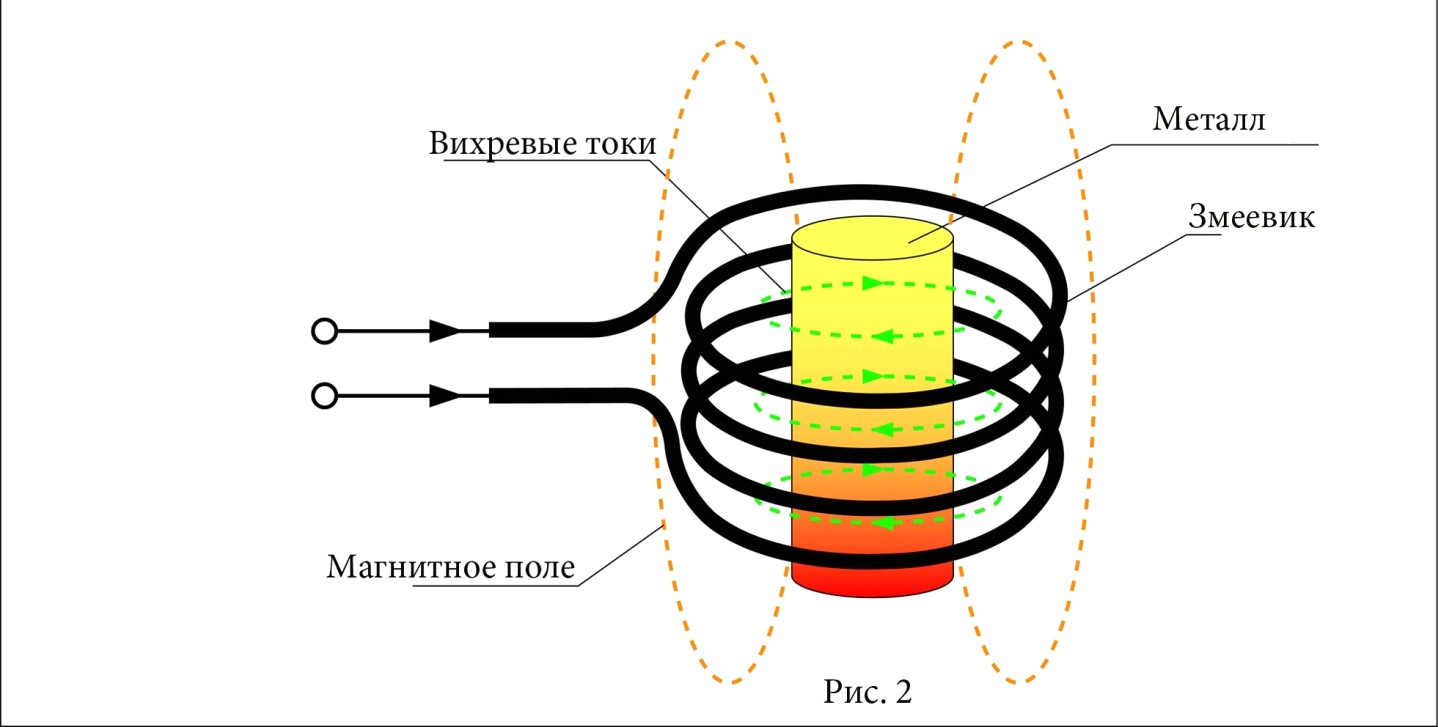

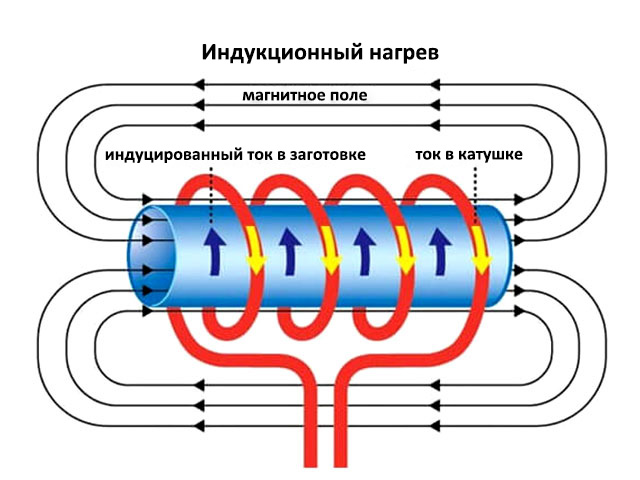

Los dispositivos para el calentamiento por inducción de metales funcionan según un principio simple basado en el fenómeno de la inducción electromagnética. Cuando una corriente alterna de alta frecuencia pasa a través de la bobina, se forma un poderoso campo magnético alrededor y en su interior. Provoca la aparición de corrientes de Foucault dentro de la pieza de trabajo de metal procesada.

Dado que la pieza suele tener una resistencia eléctrica extremadamente baja, se calienta rápidamente bajo la influencia de las corrientes de Foucault. Como resultado, su temperatura aumenta hasta tal punto que el metal se vuelve más blando y comienza a derretirse. Es en este momento cuando se sueldan los extremos de las piezas de trabajo.

Instrucciones de fabricación

Planos

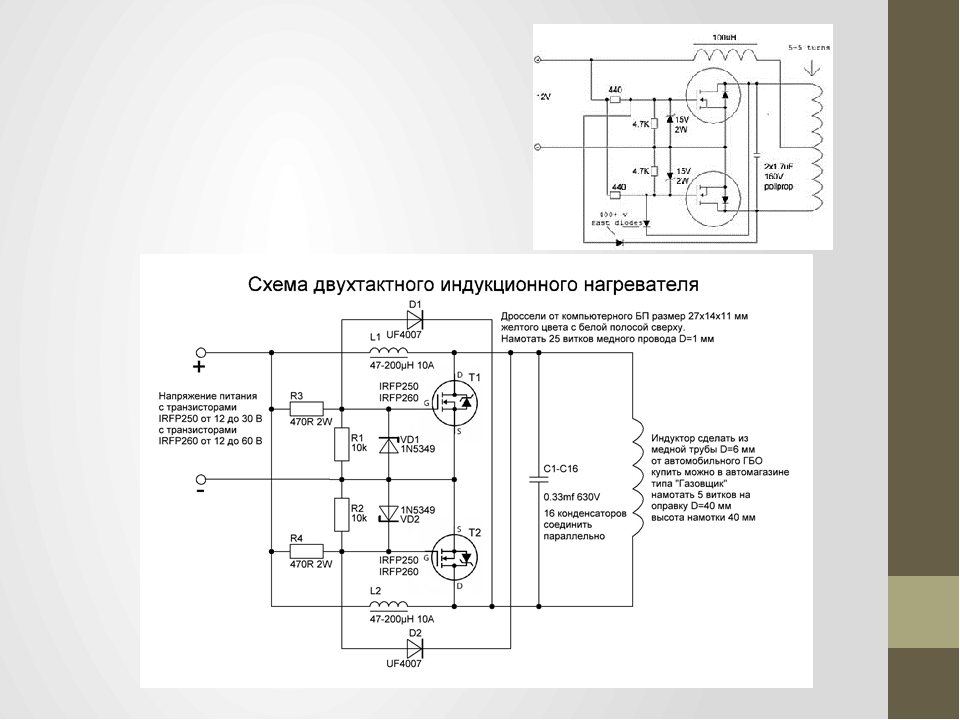

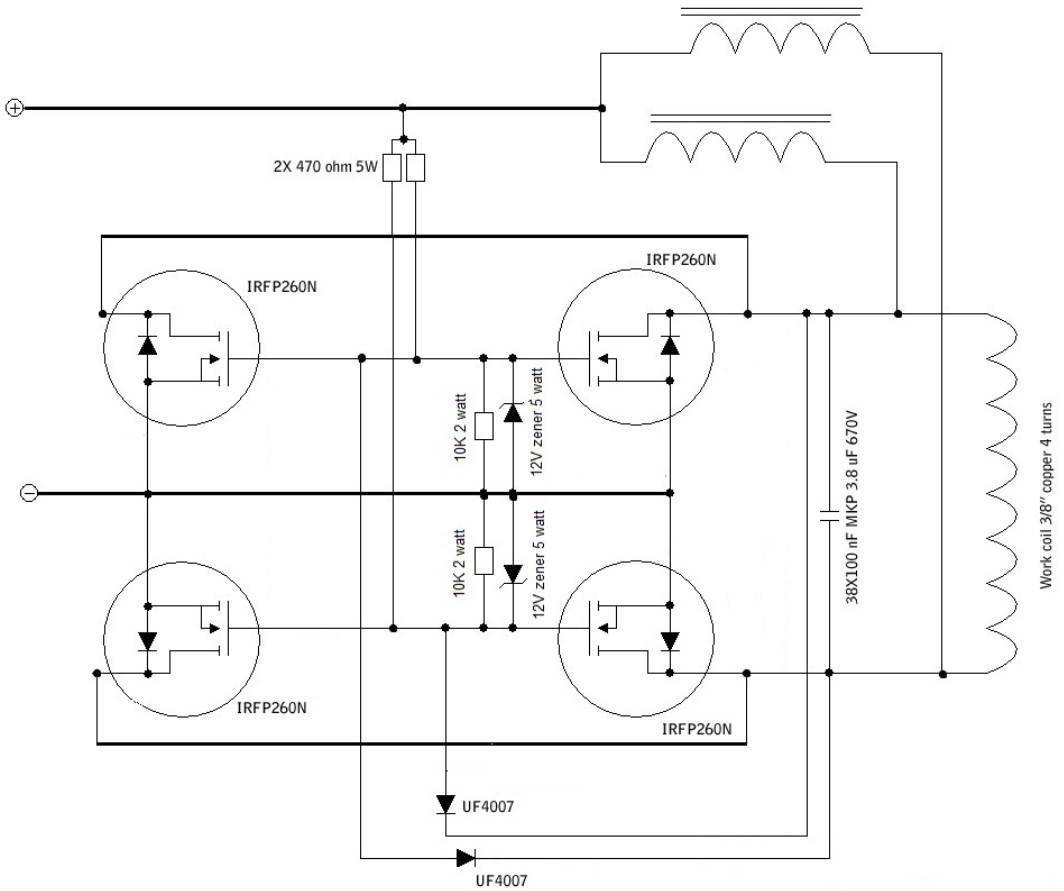

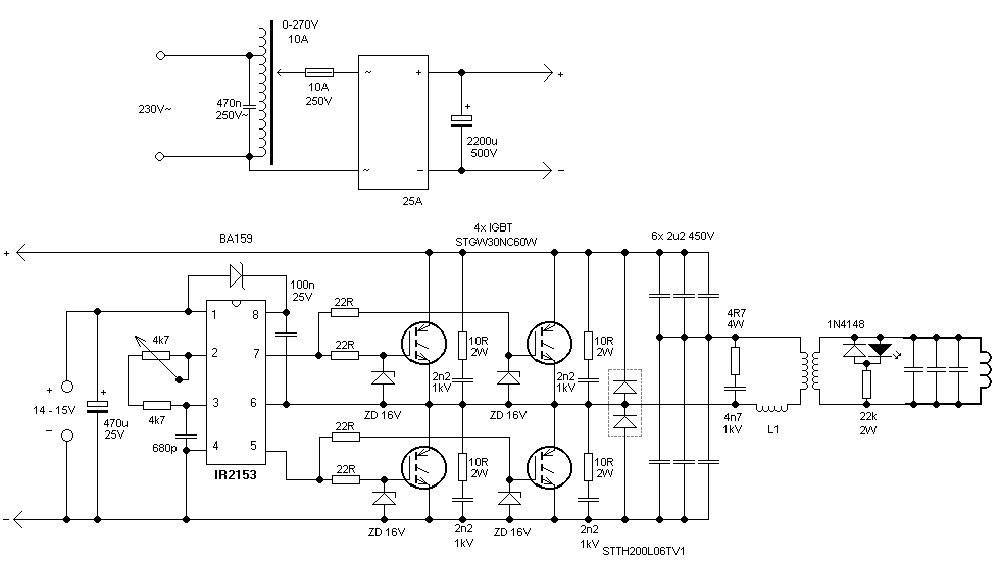

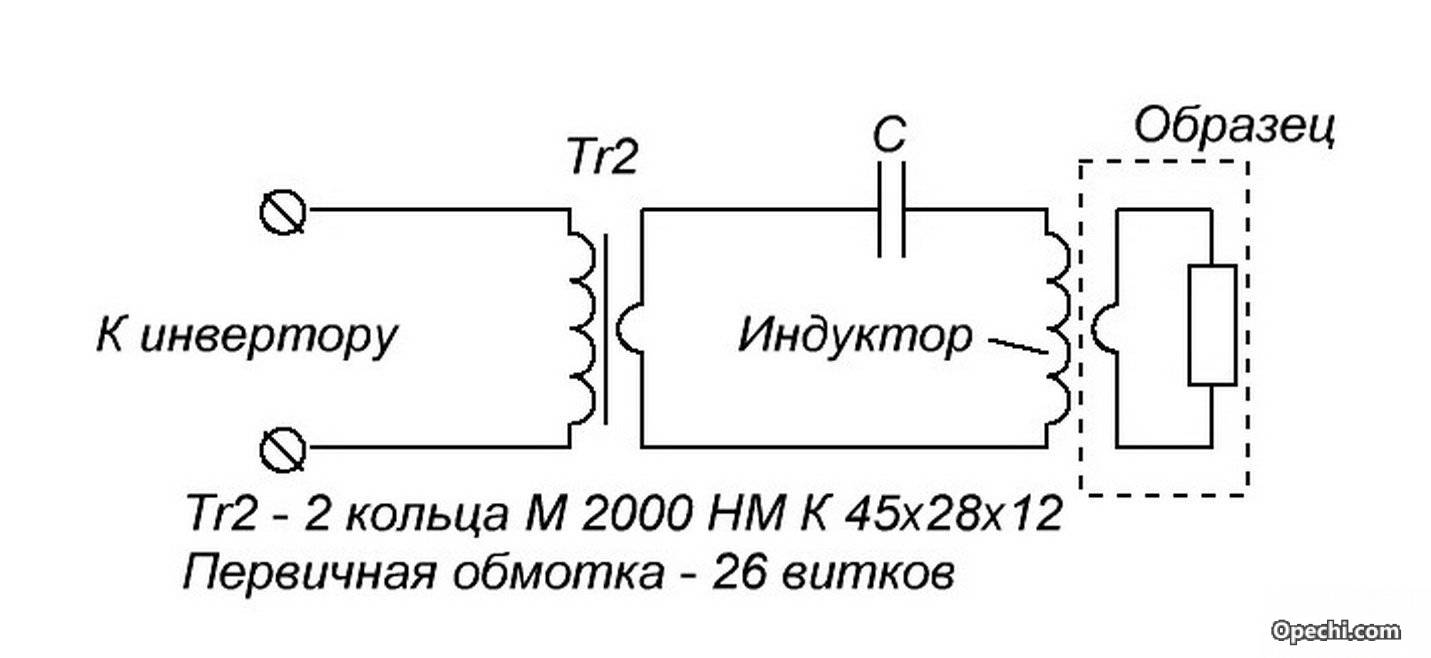

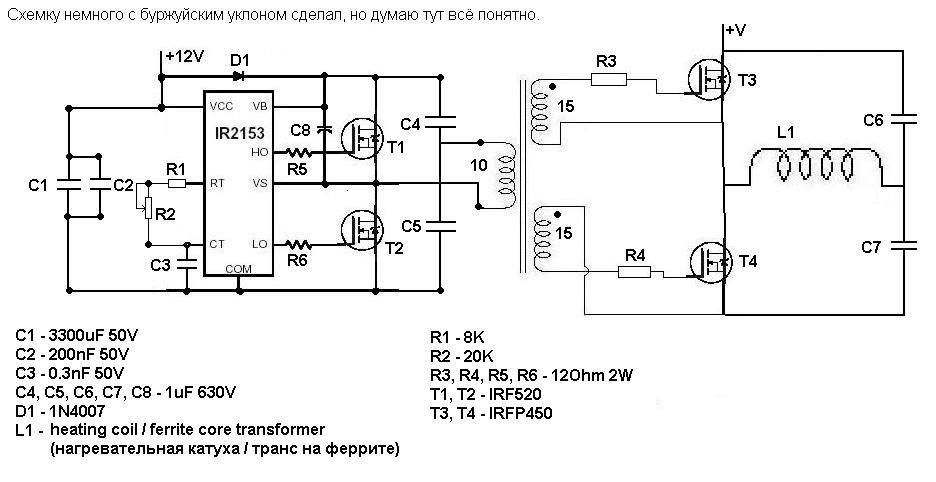

Figura 1. Diagrama eléctrico del calentador de inducción

Figura 2. Dispositivo.

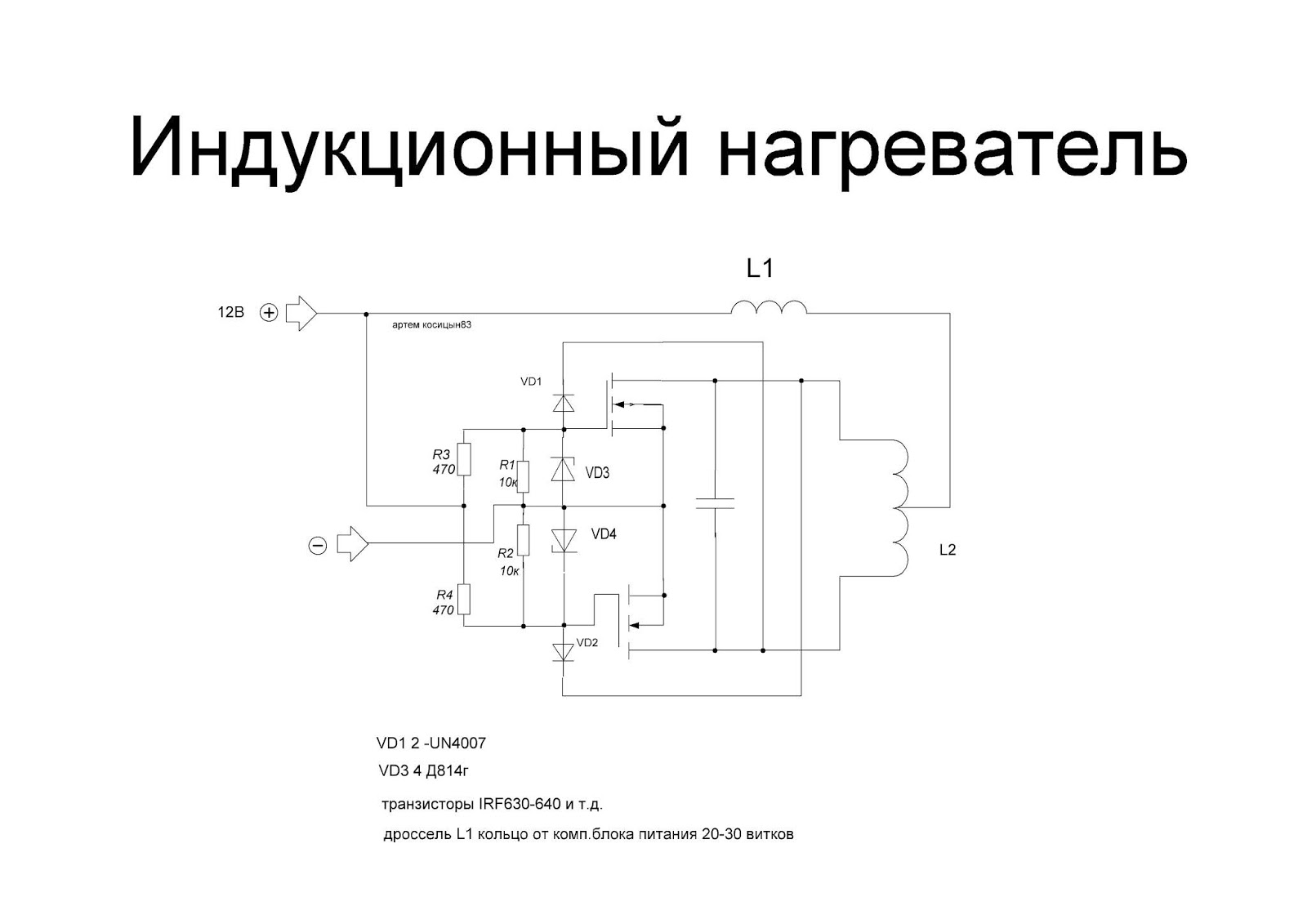

Figura 3. Esquema de un calentador de inducción simple

Para la fabricación del horno necesitará los siguientes materiales y herramientas:

- soldador;

- soldar;

- tablero de textolita.

- minitaladro.

- radioelementos.

- pasta termica.

- reactivos químicos para el grabado de tableros.

Materiales adicionales y sus características:

- Para hacer una bobina que emita un campo magnético alterno necesario para calentar, es necesario preparar una pieza de tubo de cobre con un diámetro de 8 mm y una longitud de 800 mm.

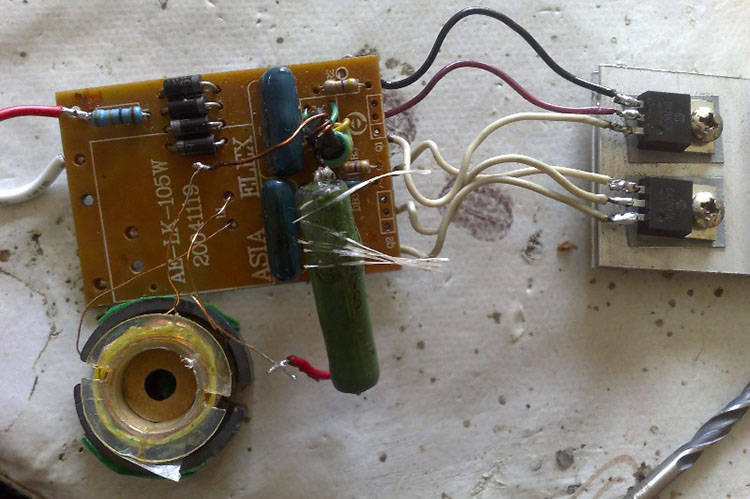

- Los potentes transistores de potencia son la parte más costosa de una instalación de inducción casera. Para montar el circuito del generador de frecuencia, es necesario preparar 2 elementos de este tipo. Para estos fines, los transistores de las marcas son adecuados: IRFP-150; IRFP-260; IRFP-460. En la fabricación del circuito, se utilizan 2 transistores de efecto de campo idénticos a los enumerados.

- Para la fabricación de un circuito oscilatorio, se necesitarán condensadores cerámicos con una capacidad de 0,1 mF y un voltaje de funcionamiento de 1600 V. Para que se forme una corriente alterna de alta potencia en la bobina, se requieren 7 de estos condensadores.

- Durante el funcionamiento de un dispositivo de inducción de este tipo, los transistores de efecto de campo se calentarán mucho y, si no se les conectan radiadores de aleación de aluminio, estos elementos fallarán después de unos segundos de funcionamiento a máxima potencia. La colocación de transistores en disipadores de calor debe realizarse a través de una capa delgada de pasta térmica, de lo contrario, la eficiencia de dicho enfriamiento será mínima.

- Los diodos que se utilicen en el calentador de inducción deben ser de acción ultrarrápida. Los más adecuados para este circuito, diodos: MUR-460; UV-4007; HER-307.

- Resistencias utilizadas en el circuito 3: 10 kOhm con una potencia de 0,25 W - 2 uds. y potencia de 440 ohmios - 2 vatios. Diodos Zener: 2 uds. con una tensión de funcionamiento de 15 V.La potencia de los diodos zener debe ser de al menos 2 vatios. Con inducción se utiliza un estrangulador para conectar a las salidas de potencia de la bobina.

- Para alimentar todo el dispositivo, necesitará una fuente de alimentación con una capacidad de hasta 500. W. y un voltaje de 12 a 40 V. Puede alimentar este dispositivo con una batería de automóvil, pero no podrá obtener las lecturas de energía más altas con este voltaje.

El proceso mismo de fabricación de un generador electrónico y una bobina lleva poco tiempo y se lleva a cabo en la siguiente secuencia:

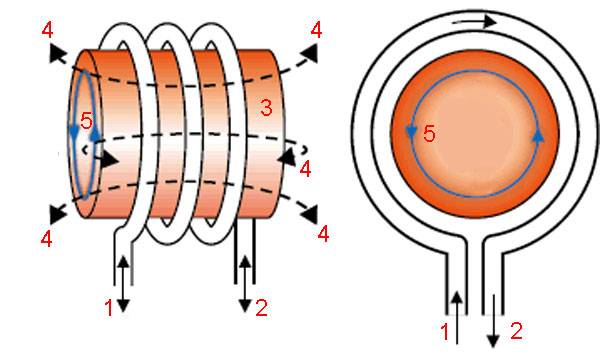

- Una espiral con un diámetro de 4 cm está hecha de un tubo de cobre. Para hacer una espiral, se debe enrollar un tubo de cobre en una varilla con una superficie plana con un diámetro de 4 cm. La espiral debe tener 7 vueltas que no deben tocarse. . Los anillos de montaje están soldados a los 2 extremos del tubo para la conexión a los radiadores de transistores.

- La placa de circuito impreso está hecha de acuerdo con el esquema. Si es posible suministrar condensadores de polipropileno, entonces debido al hecho de que dichos elementos tienen pérdidas mínimas y un funcionamiento estable con grandes amplitudes de fluctuaciones de voltaje, el dispositivo funcionará de manera mucho más estable. Los capacitores en el circuito están instalados en paralelo, formando un circuito oscilatorio con una bobina de cobre.

- El calentamiento del metal ocurre dentro de la bobina, luego de que el circuito se conecta a una fuente de alimentación o batería. Al calentar el metal, es necesario asegurarse de que no haya un cortocircuito en los devanados del resorte. Si toca el metal calentado 2 vueltas de la bobina al mismo tiempo, los transistores fallan instantáneamente.

Cómo hacer tal equipo con tus propias manos.

Debido al alto costo del dispositivo, muchos propietarios deciden hacer un sistema de calefacción con sus propias manos.Puede, después de haber trabajado duro, encontrar un diagrama de cómo hacer un calentador de inducción con sus propias manos. Hay muchos artículos en Internet sobre este tema. Aquí me gustaría describir el principio cómo aprovechar al máximo electrodoméstico sencillo.

Para el sistema más simple, necesitará un pequeño conjunto de herramientas: un destornillador, un soldador y un cortador de alambre. Y las instrucciones para que quede así:

- tomamos un alambre de acero inoxidable de 7 mm y lo cortamos en trozos de unos 5 mm;

- preparamos una pipa, de plástico o de metal, da igual. Nos fijamos en que el grosor era de unos cinco milímetros. Este espesor es necesario para proteger contra el sobrecalentamiento;

- llene la tubería con trozos de alambre;

- cierre los orificios en los extremos de la tubería con una malla para que los cortes de alambre no se derramen accidentalmente;

- luego tome el alambre de cobre y enróllelo alrededor de la tubería con una espiral, alrededor de 80-90 vueltas;

- corte un agujero rectangular en la tubería.

- inserte en este orificio, el dispositivo fabricado.

- para el siguiente paso, necesita un inversor de alta frecuencia, que se puede comprar en la tienda.

Ventajas y desventajas

Según las revisiones de los propietarios de VIN, el uso de un calentador de este tipo tiene una serie de ventajas, que incluyen los siguientes puntos importantes:

- las pequeñas dimensiones generales permiten que la unidad se use en cualquier local;

- alta eficiencia;

- La vida útil del VIN es de más de 30 años;

- no requiere cuidados adicionales;

- alto nivel de seguridad contra incendios;

- este tipo de caldera funciona en silencio;

- la escala no se asienta en las paredes internas, porque las corrientes de Foucault también crean vibración;

- la hermeticidad total del VIN evita cualquier tipo de fuga;

- el proceso de control de la caldera está completamente automatizado;

- durante el funcionamiento de la unidad, no se emiten productos de combustión nocivos, en otras palabras, este tipo de calentador es completamente ecológico;

- la capacidad de conectarse a un sistema de calefacción existente;

- Se pueden usar varios líquidos como portadores de calor, por ejemplo, agua, anticongelante, aceite, etc.

Quizás te interese un artículo sobre cómo propio calentador de inducción manos.

Un artículo sobre cómo hacer una caldera de inducción con sus propias manos, lea aquí.

Para una mayor persuasión de las ventajas de este tipo de unidad de caldera, damos como ejemplo las características técnicas del calentador modelo VIN-15:

- voltaje requerido - 380V;

- el consumo de energía es de 15 kW/h;

- cantidad de calor generado - 12640 Kcal/h;

- la caldera puede calentar completamente una habitación con un volumen de 500 a 700 m3;

- el diámetro de las tuberías de entrada y salida es de 25 mm.

Es difícil no estar de acuerdo en que estas son características bastante positivas de la caldera de este modelo.

Los principales aspectos negativos del uso de un calentador de inducción de vórtice incluyen los siguientes:

- el campo electromagnético calienta no solo el intercambiador de calor, sino también todos los objetos circundantes, incluidos los tejidos humanos;

Un punto importante: ¡una persona no debe estar cerca del calentador de inducción durante mucho tiempo!

si un producto ferromagnético se encuentra en el campo de acción del campo electromagnético, inevitablemente provocará un sobrecalentamiento de la caldera debido a la magnetización adicional;

un alto nivel de transferencia de calor crea un riesgo de detonación de la hélice por sobrecalentamiento.

Consejo de experto: para evitar la detonación, puede instalar opcionalmente un sensor de presión.

Mire el video, que muestra las características del calentador de inducción VIN vortex, así como las reseñas sobre este equipo:

Matices

- Al realizar experimentos sobre calentamiento y endurecimiento de metales, la temperatura dentro de la bobina de inducción puede ser significativa y asciende a 100 grados centígrados. Este efecto de calefacción se puede utilizar para calentar agua sanitaria o para calentar una casa.

- El circuito calentador discutido anteriormente (Figura 3), a carga máxima, es capaz de proporcionar la radiación de energía magnética dentro de la bobina igual a 500 W. Tal potencia no es suficiente para calentar un gran volumen de agua, y la construcción de una bobina de inducción de alta potencia requerirá la fabricación de un circuito en el que será necesario utilizar elementos de radio muy costosos.

- Una solución económica para organizar el calentamiento por inducción de un líquido es el uso de varios dispositivos descritos anteriormente, dispuestos en serie. En este caso, las espirales deben estar en la misma línea y no tener un conductor metálico común.

- Se utiliza un tubo de acero inoxidable con un diámetro de 20 mm como intercambiador de calor. Varias espirales de inducción están "ensartadas" en la tubería, de modo que el intercambiador de calor esté en el medio de la espiral y no entre en contacto con sus vueltas. Con la inclusión simultánea de 4 de estos dispositivos, la potencia de calentamiento será de aproximadamente 2 kW, que ya es suficiente para el flujo de calentamiento del líquido con una pequeña circulación de agua, a valores que permiten el uso de este diseño en suministro de agua caliente a una pequeña casa.

- Si dicho elemento calefactor está conectado a un tanque bien aislado que está ubicado sobre el calentador, el resultado es un sistema de caldera en el que el calentamiento del líquido se lleva a cabo dentro de la tubería de acero inoxidable, el agua calentada se elevará y un líquido más frío ocupará su lugar.

- Si el área de la casa es significativa, entonces la cantidad de espirales de inducción se puede aumentar a 10 piezas.

- La potencia de una caldera de este tipo se puede ajustar fácilmente apagando o encendiendo las espirales. Cuantas más secciones conectadas simultáneamente, mayor será la potencia del dispositivo de calentamiento que funciona de esta manera.

- Para alimentar un módulo de este tipo, necesita una fuente de alimentación potente. Si hay disponible una máquina de soldadura con inversor de CC, entonces se puede hacer un convertidor de voltaje de la potencia requerida.

- Debido al hecho de que el sistema funciona con una corriente eléctrica continua que no supera los 40 V, el funcionamiento de dicho dispositivo es relativamente seguro, lo principal es proporcionar una caja de fusibles en el circuito de alimentación del generador que, en caso de de un cortocircuito, desenergizará el sistema, eliminando así la posibilidad de un incendio.

- , siempre que se instalen baterías para alimentar dispositivos de inducción, que se cargarán con energía solar y eólica.

- Las baterías deben combinarse en secciones de 2, conectadas en serie. Como resultado, la tensión de alimentación con dicha conexión será de al menos 24 V., lo que garantizará el funcionamiento de la caldera a alta potencia. Además, la conexión en serie reducirá la corriente en el circuito y aumentará la vida útil de la batería.

dispositivo inductor

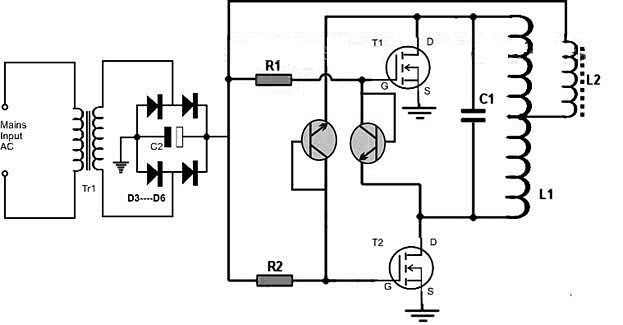

Los equipos para el calentamiento por inducción de metales tienen una estructura prefabricada. Consta de dos unidades principales: el inductor en sí, así como una planta generadora que genera pulsos de corriente de alta frecuencia.

El inductor es un inductor ordinario, que consta de varias vueltas de un conductor de cobre. Para la producción de estos componentes, solo se utiliza cobre libre de oxígeno, en el que el contenido de impurezas extrañas no debe exceder el 0,1%. Este dispositivo puede tener un diámetro diferente (de 16 a 250 mm según el modelo). El número de vueltas varía de 1 a 4.

El generador que genera corrientes pulsadas para la bobina de calentamiento por inducción tiene unas dimensiones y un peso bastante impresionantes. Se puede realizar de acuerdo con cualquier esquema para generar pulsos de alta frecuencia. Por ejemplo, en la industria moderna se suelen utilizar unidades generadoras basadas en multivibradores, generadores RC, circuitos de relajación, etc.

Si el equipo se utiliza principalmente para calentar piezas pequeñas, la frecuencia de pulso debe ser de al menos 5 MHz. Estas unidades se desarrollan sobre la base de válvulas electrónicas. Si la técnica se utiliza para calentar piezas metálicas de gran tamaño, es recomendable utilizar unidades de inducción con una frecuencia de funcionamiento de hasta 300 kHz, construidas sobre la base de inversores basados en circuitos IGBT o transistores MOSFET.

Elegir una placa de inducción

Para elegir el panel correcto, se deben tener en cuenta las preferencias personales.

El primer paso es ocuparse de los quemadores, o más bien de su número.Si no planea cocinar comidas para varias personas todos los días, será suficiente una versión en miniatura con dos quemadores. ¿Cuál es el punto de pagar dinero por la parte extra de la placa? Si la familia consta de más de tres personas, entonces ya se requiere la compra de un aparato completo con cuatro quemadores. Se recomienda la compra de un panel sólido sin quemadores como reemplazo de la primera opción, porque tales superficies son de tamaño mediano.

inducción de tamaño mediano

La forma y la apariencia de la estructura juegan un papel importante en el caso del diseño de interiores en el mismo estilo. Además, es necesario medir previamente el lugar para la instalación de una estructura de cerámica y metal. Si no hay un lugar adecuado, es mejor buscar modelos portátiles.

Debe prestar atención a la eficiencia energética del dispositivo, que no debe ser inferior a la clase "A". De lo contrario, el dispositivo consumirá más electricidad.

El costo del equipo también difiere de la cantidad de modos de temperatura, por lo que si no planea cocinar delicias culinarias, compre un panel con un conjunto mínimo de modos. En otros casos, es mejor no escatimar y comprar una estufa costosa, que involucra más de 15 modos.

Cocina de inducción "para un soltero"

Precios cocina cocinas de inducción

Cocina Cocina de inducción portátil

Decide si necesitas una función de "refuerzo". No está disponible en todos los modelos de electrodomésticos y es responsable del rápido calentamiento de los platos. Por ejemplo, te permite hervir agua en cuestión de minutos.

Vale la pena considerar si se requerirán las capacidades auxiliares del mosaico.Los electrodomésticos modernos están equipados con una gran cantidad de funciones adicionales, incluido el apagado automático (al hervir), un temporizador, descongelar alimentos y almacenar programas. Elija un panel con tales beneficios solo cuando realmente tenga la intención de usarlos, de lo contrario, es solo una pérdida de dinero.

Ventajas y desventajas del dispositivo.

Las "ventajas" del calentador de inducción de vórtice son numerosas. Este es un circuito simple para autoproducción, mayor confiabilidad, alta eficiencia, costos de energía relativamente bajos, larga vida útil, baja probabilidad de averías, etc.

El rendimiento del dispositivo puede ser significativo, las unidades de este tipo se utilizan con éxito en la industria metalúrgica. En cuanto a la tasa de calentamiento del refrigerante, los dispositivos de este tipo compiten con confianza con las calderas eléctricas tradicionales, la temperatura del agua en el sistema alcanza rápidamente el nivel requerido.

Durante el funcionamiento de la caldera de inducción, el calentador vibra ligeramente. Esta vibración elimina la cal y otros posibles contaminantes de las paredes de la tubería de metal, por lo que rara vez es necesario limpiar un dispositivo de este tipo. Por supuesto, el sistema de calefacción debe protegerse de estos contaminantes con un filtro mecánico.

La bobina de inducción calienta el metal (tubo o piezas de alambre) colocado en su interior mediante corrientes de Foucault de alta frecuencia, no es necesario el contacto

El contacto constante con el agua también minimiza la probabilidad de que el calentador se queme, que es un problema bastante común en las calderas tradicionales con elementos calefactores.A pesar de la vibración, la caldera funciona de manera excepcionalmente silenciosa; no se requiere aislamiento acústico adicional en el lugar de instalación del dispositivo.

Las calderas de inducción también son buenas porque casi nunca tienen fugas, solo si la instalación del sistema se realiza correctamente. Esta es una cualidad muy valiosa para la calefacción eléctrica, ya que elimina o reduce significativamente la probabilidad de situaciones peligrosas.

La ausencia de fugas se debe al método sin contacto de transferir energía térmica al calentador. El refrigerante que utiliza la tecnología descrita anteriormente se puede calentar casi hasta el estado de vapor.

Esto proporciona suficiente convección térmica para estimular el movimiento eficiente del refrigerante a través de las tuberías. En la mayoría de los casos, el sistema de calefacción no tendrá que estar equipado con una bomba de circulación, aunque todo depende de las características y el diseño de un sistema de calefacción en particular.

A veces se necesita una bomba de circulación. Instalar el dispositivo es relativamente fácil. Aunque esto requerirá algunas habilidades en la instalación de electrodomésticos y tuberías de calefacción. Pero este dispositivo conveniente y confiable tiene una serie de deficiencias, que también deben tenerse en cuenta.

Por ejemplo, la caldera calienta no solo el refrigerante, sino también todo el espacio de trabajo que lo rodea. Es necesario asignar una habitación separada para dicha unidad y eliminar todos los objetos extraños. Para una persona, una estancia prolongada en las inmediaciones de una caldera en funcionamiento también puede resultar insegura.

Los calentadores de inducción requieren electricidad para funcionar. Tanto los equipos caseros como los fabricados en fábrica están conectados a la red eléctrica de CA del hogar.

El dispositivo requiere electricidad para funcionar. En las zonas donde no haya libre acceso a este beneficio de la civilización, la caldera de inducción será inútil. Sí, y donde hay cortes de energía frecuentes, demostrará una baja eficiencia.

Puede ocurrir una explosión si el dispositivo no se maneja con cuidado.

Si el refrigerante se sobrecalienta, se convertirá en vapor. Como resultado, la presión en el sistema aumentará drásticamente, lo que las tuberías simplemente no pueden soportar, estallarán. Por lo tanto, para el funcionamiento normal del sistema, el dispositivo debe estar equipado con al menos un manómetro y, mejor aún, un dispositivo de apagado de emergencia, un termostato, etc.

Todo esto puede aumentar significativamente el costo de una caldera de inducción casera. Aunque se considera que el dispositivo es prácticamente silencioso, no siempre es así. Algunos modelos, por diversas razones, aún pueden hacer algo de ruido. Para un dispositivo de fabricación propia, aumenta la probabilidad de tal resultado.

En el diseño de la fábrica y calentadores de induccion caseros Prácticamente sin piezas de desgaste. Duran mucho y funcionan perfectamente.

Características de la caldera de inducción de vórtice.

Ya estamos familiarizados con el principio de funcionamiento de un calentador de inducción. Hay una variación: una caldera de inducción de vórtice o VIN, que funciona de una manera ligeramente diferente.

Características distintivas de VIN

Al igual que la contraparte de inducción, funciona con voltaje de alta frecuencia, por lo que debe estar equipado con un inversor. Una característica del dispositivo VIN es que no tiene un devanado secundario.

Su función la realizan todas las partes metálicas del dispositivo. Deben estar hechos de materiales que exhiban propiedades ferromagnéticas.Por lo tanto, cuando se suministra corriente al devanado primario del dispositivo, la fuerza del campo electromagnético aumenta considerablemente.

A su vez, genera una corriente, cuya fuerza aumenta rápidamente. Las corrientes de Foucault provocan la inversión de la magnetización, como resultado de lo cual todas las superficies ferromagnéticas se calientan muy rápidamente, casi instantáneamente.

Los dispositivos Vortex son bastante compactos, pero debido al uso de metal, su peso es grande. Esto da una ventaja adicional, ya que todos los elementos masivos del cuerpo participan en el intercambio de calor. Por lo tanto, la eficiencia de la unidad se acerca al 100%.

Esta característica del dispositivo debe tenerse en cuenta si se toma la decisión de fabricar de forma independiente una caldera VIN. Solo puede ser de metal, no se debe usar plástico.

Diferencia principal caldera de inducción de remolino radica en el hecho de que su cuerpo actúa como un devanado secundario. Por lo tanto, siempre está hecho de metal.

¿Cómo ensamblar un dispositivo de inducción de vórtice?

Como ya sabemos, una caldera de este tipo difiere de su contraparte de inducción, sin embargo, hacerlo usted mismo es igual de fácil. Es cierto que ahora necesitará habilidades de soldadura, porque el dispositivo debe ensamblarse solo con piezas metálicas.

Para el trabajo necesitarás:

- Dos segmentos de un tubo de metal de paredes gruesas de la misma longitud. Sus diámetros deben ser diferentes, para que una parte se pueda colocar en otra.

- Bobinado de alambre de cobre (esmaltado).

- Un inversor trifásico, es posible desde una máquina de soldar, pero lo más potente posible.

- Envolvente para aislamiento térmico de la caldera.

Ahora puedes ponerte a trabajar. Comenzamos con la fabricación del cuerpo de la futura caldera.Tomamos una tubería de mayor diámetro e insertamos la segunda parte adentro. Deben soldarse entre sí para que haya cierta distancia entre las paredes de los elementos.

El detalle resultante en la sección se parecerá a un volante. Se utiliza una chapa de acero con un espesor de al menos 5 mm como base y tapa de la carcasa.

El resultado es un tanque cilíndrico hueco. Ahora debe cortar en sus paredes las tuberías para las tuberías de suministro de líquidos fríos y calientes. La configuración de la tubería y su diámetro dependen de las tuberías del sistema de calefacción; es posible que se necesiten adaptadores adicionales.

Después de eso, puede comenzar a enrollar el cable. Se enrolla cuidadosamente, bajo suficiente tensión, alrededor del cuerpo de la caldera.

Diagrama esquemático de una caldera de inducción casera tipo vórtice.

En realidad, un cable enrollado servirá como elemento calefactor, por lo que es recomendable cerrar la carcasa del dispositivo con una carcasa aislante del calor. Por lo tanto, será posible ahorrar el máximo de calor y, en consecuencia, aumentar la eficiencia del dispositivo y hacerlo seguro.

Ahora necesita incrustar la caldera en el sistema de calefacción. Para hacer esto, se drena el refrigerante, se corta la sección de tubería de la longitud requerida y se suelda el dispositivo en su lugar.

Solo queda encender el calentador y no olvide conectarle el inversor. El dispositivo está listo para usar. Pero antes de la prueba, debe llenar la línea con refrigerante.

¿No sabes qué refrigerante elegir para llenar el circuito? Le recomendamos que se familiarice con las características de varios refrigerantes y recomendaciones para elegir el tipo de fluido óptimo para el circuito de calefacción.

Solo después de bombear el refrigerante al sistema, realice una prueba de funcionamiento.

Primero debe hacer funcionar el dispositivo a la potencia mínima y controlar cuidadosamente la calidad de las soldaduras. Si todo está en orden, aumentamos la potencia al máximo.

En nuestro sitio web hay otras instrucciones para la fabricación de un dispositivo de inducción que se puede usar para calentar el refrigerante en el sistema de calefacción. Para familiarizarse con el proceso de montaje de un calentador de inducción, siga este enlace.

Control de calefacción

El núcleo de un soldador de inducción está hecho de cobre (no es un material magnético) y la parte posterior está recubierta con un material ferromagnético (una aleación de hierro y níquel). La parte frontal sirve como aguijón, el núcleo en sí se llama cartucho.

El calentamiento de la punta de cobre se ajusta de la siguiente manera:

- cuando se aplica un voltaje alterno, y por lo tanto el campo, se generan corrientes de Foucault en el recubrimiento, que calientan el material;

- el calor se transfiere al cobre;

- tan pronto como la temperatura del recubrimiento alcanza el punto de Curie, las propiedades magnéticas desaparecen y el calentamiento se detiene;

- en el proceso de trabajo con un soldador de inducción, la punta de cobre emite calor a la pieza y se enfría, el revestimiento ferromagnético también se enfría;

- tan pronto como el recubrimiento se enfría, las propiedades magnéticas regresan y el calentamiento se reanuda instantáneamente.

El calentamiento máximo de un soldador de inducción depende de las propiedades de la aleación magnética y del núcleo. Tal control se llama calor inteligente.

Puede cambiar la temperatura para condiciones de soldadura específicas instalando un sensor de temperatura que está conectado a la unidad de control de la estación o cambiando los cartuchos (núcleo con punta) que se insertan en el mango del soldador de inducción.

La primera opción es más económica que la segunda, por lo que hoy en día no solo los profesionales la utilizan. Pero el segundo método es más preciso y confiable.

Generador de calor por inducción en el sistema de calefacción.

Los calentadores de agua por inducción utilizados en los circuitos de calefacción tienen ventajas comunes a todos los calentadores eléctricos e inherentes solo a ellos. Comencemos con el primer grupo:

- En términos de facilidad de uso, los calentadores eléctricos están por delante incluso de los equipos de gas, ya que prescinden de encendido. Además, son mucho más seguros: el propietario no tiene que temer a las fugas de combustible ni a los productos de la combustión.

- El equipo eléctrico no necesita chimenea y mantenimiento en forma de eliminación de depósitos de carbón y hollín.

- La eficiencia de un calentador eléctrico no depende de su potencia. Se puede configurar al mínimo y, al mismo tiempo, la eficiencia de la unidad permanecerá en el nivel del 99%, mientras que la eficiencia de una caldera de gas o combustible sólido en tales condiciones será significativamente menor que la del pasaporte.

- En presencia de un generador de calor eléctrico, el sistema de calefacción puede funcionar en el modo de temperatura más baja, lo cual es muy importante durante la temporada baja. En el caso de usar una caldera de gas o combustible sólido, no se permite que la temperatura de "retorno" baje de 50 grados, ya que en este caso se forma condensación en el intercambiador de calor (cuando se usa combustible sólido, contiene ácido).

- Y lo último: al usar calefacción eléctrica, puede prescindir de un refrigerante líquido, sin embargo, esto no se aplica a los calentadores de inducción.

Calentador de inducción simple

Pasemos a las ventajas de los "inductores" directamente:

- El área de contacto del refrigerante con una superficie caliente en los calentadores de inducción es miles de veces mayor que en los dispositivos con calentadores eléctricos tubulares. Por lo tanto, el ambiente se calienta mucho más rápido.

- Todos los elementos del "inductor" se montan solo desde el exterior, sin ataduras. En consecuencia, las fugas están completamente excluidas.

- Dado que el calentamiento se lleva a cabo sin contacto, un calentador de inducción puede funcionar con absolutamente cualquier refrigerante, incluidos todos los tipos de anticongelantes (se necesitaría uno especial para una caldera eléctrica con elemento calefactor). Al mismo tiempo, el agua puede contener una cantidad relativamente grande de sales de dureza: un campo magnético alterno evita la formación de incrustaciones en las paredes del intercambiador de calor.

Por cada barril de miel, como sabes, hay una mosca en el ungüento. Aquí tampoco podría haberlo hecho sin él: no solo la electricidad en sí es bastante cara, sino que los calentadores de inducción también se encuentran entre los tipos de equipos de calefacción eléctrica más caros.

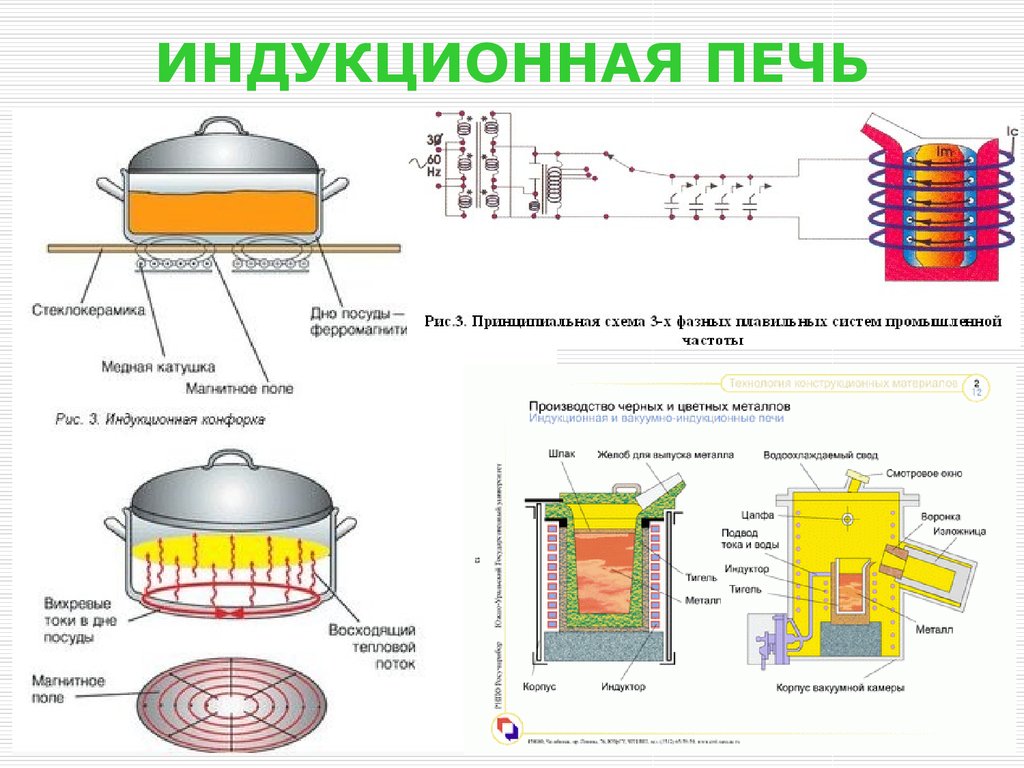

Hornos de fundición de inducción

Cada horno de fundición por inducción puede equiparse con dos tipos de convertidores, por regla general, un convertidor de tiristores es más económico y está equipado con hornos de alta potencia, y un convertidor de transistores es más económico en términos de consumo de energía:

Los convertidores de frecuencia de tiristores se utilizan para alimentar hornos de fundición de inducción, funcionan según el principio habitual de dos etapas:

- - el rectificador convierte la corriente alterna de la red en corriente continua;

- - el inversor vuelve a convertir esta corriente continua en corriente alterna, pero ya a la frecuencia deseada.

Los convertidores de tiristores pueden trabajar con alta corriente y voltaje y al mismo tiempo soportar una carga continua.Su eficiencia es superior a la de los convertidores IGBT.

Convertidores de frecuencia de transistores. Los convertidores de frecuencia de transistores se utilizan para alimentar hornos de inducción, en los que se pueden fundir hasta 200 kg de metales no ferrosos y hasta 100 kg de metales ferrosos, en hornos del tipo IPP. Dichos hornos se utilizan con mayor frecuencia en condiciones de laboratorio para fusiones experimentales, cuando existe la necesidad de un cambio rápido de aleación.

Entre las ventajas indudables de los convertidores de transistores se encuentran la compacidad, la facilidad de operación y el funcionamiento silencioso.

Calentadores de agua tipo VIN

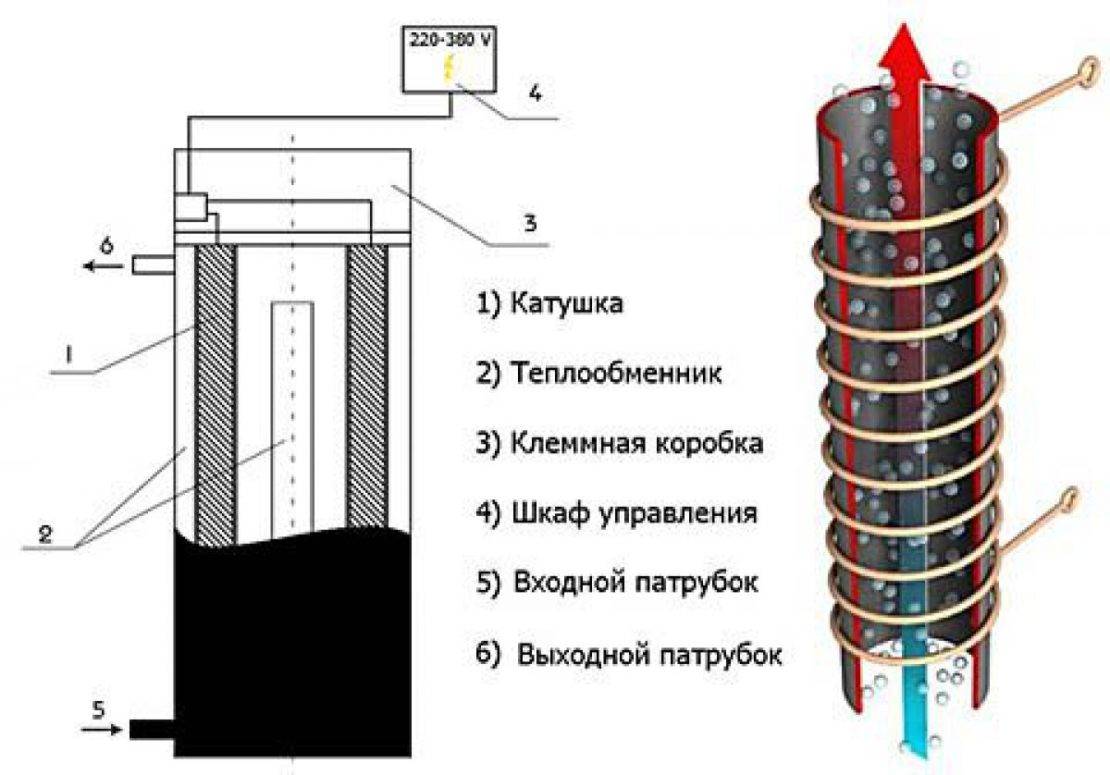

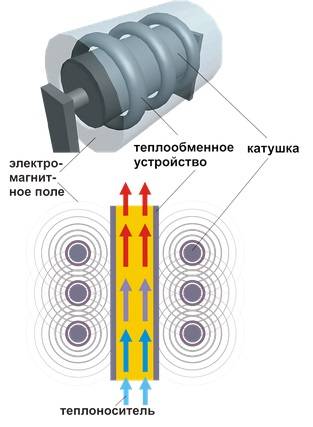

El corazón de la unidad es una bobina, que consiste en un gran número de vueltas de alambre aislado y colocadas verticalmente en un cuerpo cilíndrico en forma de recipiente. Se inserta una varilla de metal dentro de la bobina. La carcasa está sellada herméticamente por arriba y por abajo mediante tapas soldadas, se sacan los terminales para conectar a la red eléctrica. Un refrigerante frío ingresa al recipiente a través de la tubería de derivación inferior, que llena todo el espacio dentro del recipiente. El agua calentada a la temperatura requerida ingresa al sistema de calefacción a través de la tubería superior.

Esquema de calentamiento del portador de calor.

Debido a su diseño, cuando está conectado a la red, el generador de calor funciona constantemente a plena capacidad, ya que no es racional alimentar la instalación de calefacción con dispositivos de regulación de voltaje adicionales. Es mucho más fácil usar calefacción cíclica y apagar/encender automáticamente con un sensor de temperatura del agua. Solo es necesario programar la temperatura requerida en el display de la unidad electrónica remota y esta calentará el refrigerante a esta temperatura, apagando el elemento de inducción de agua caliente cuando se alcance.Una vez transcurrido el tiempo y el agua se haya enfriado unos grados, el automatismo volverá a encender la calefacción, este ciclo se repetirá constantemente.

Dado que el devanado del generador de calor proporciona una conexión monofásica con una tensión de alimentación de 220 V, las unidades de calentamiento por inducción no se producen con alta potencia. La razón es que la corriente en el circuito es demasiado alta (más de 50 amperios), requerirá tender cables de gran sección transversal, lo que en sí mismo es muy costoso. Para aumentar la potencia, basta con colocar tres instalaciones de calentamiento de agua en cascada y aplicar una conexión trifásica con una tensión de alimentación de 380 V. Conecte una fase separada a cada dispositivo de cascada, la foto muestra un ejemplo similar de calentamiento por inducción .

Calefacción con calderas de inducción

Características de diseño de los calentadores Sibtechnomash Utilizando el mismo efecto de inducción electromagnética, otra empresa desarrolla y fabrica calentadores de agua con un diseño ligeramente diferente que merece atención. El hecho es que el campo eléctrico creado por una bobina de múltiples vueltas tiene una forma espacial y se propaga en todas las direcciones. Si en las unidades VIN el refrigerante pasa dentro de la bobina, entonces el dispositivo de caldera de inducción Sibtekhnomash proporciona un intercambiador de calor en espiral ubicado fuera del devanado, como se muestra en la figura.

El devanado crea un campo eléctrico alterno a su alrededor, las corrientes de Foucault calientan las bobinas de la tubería del intercambiador de calor en las que se mueve el agua. Las bobinas con bobinas se ensamblan en una cascada de 3 piezas y se unen a un marco común. Cada uno de ellos está conectado a una fase separada, la tensión de alimentación es de 380 V. El diseño de Sibtekhnomash tiene varias ventajas:

- los calentadores de inducción tienen un diseño plegable separado;

- en la zona de acción del campo eléctrico hay un área aumentada de la superficie de calentamiento y una mayor cantidad de agua debido al circuito en espiral, lo que aumenta la velocidad de calentamiento;

- La tubería del intercambiador de calor está disponible para lavado y mantenimiento.

Ejemplo de conexión de una caldera de inducción

A pesar de las diferencias en el diseño del generador de calor, su eficiencia es del 98%, ya que en los calentadores de tipo VIN, este valor de eficiencia lo declara el propio fabricante. La durabilidad de las unidades en ambos casos está determinada por el rendimiento de las bobinas, o más bien, la vida útil del devanado y el aislamiento eléctrico, este indicador lo establecen los fabricantes dentro de los 30 años.