- Elementos estructurales básicos

- rueda de viento

- Mástil

- Generador

- Qué molinos de viento elegir

- Selección de materiales

- De tubería de PVC

- aluminio

- fibra de vidrio

- Fabricación de estator

- Cómo hacer un generador de viento de tipo vertical usted mismo

- Generador de viento vertical de bricolaje

- Materiales y equipos usados

- Hacer un molino de viento vertical

- Generador de bricolaje

- proceso de ensamblaje

- Características principales

- Cuchillas para tubos de PVC

- Hacemos un molino de viento con nuestras propias manos.

- El principio de funcionamiento de la turbina eólica.

- Características de la fabricación de palas para un generador eólico con sus propias manos a partir de diversos materiales.

- alternativa electrónica china

Elementos estructurales básicos

A pesar de la gran variedad de turbinas eólicas y métodos de fabricación, todas constan de los mismos elementos estructurales.

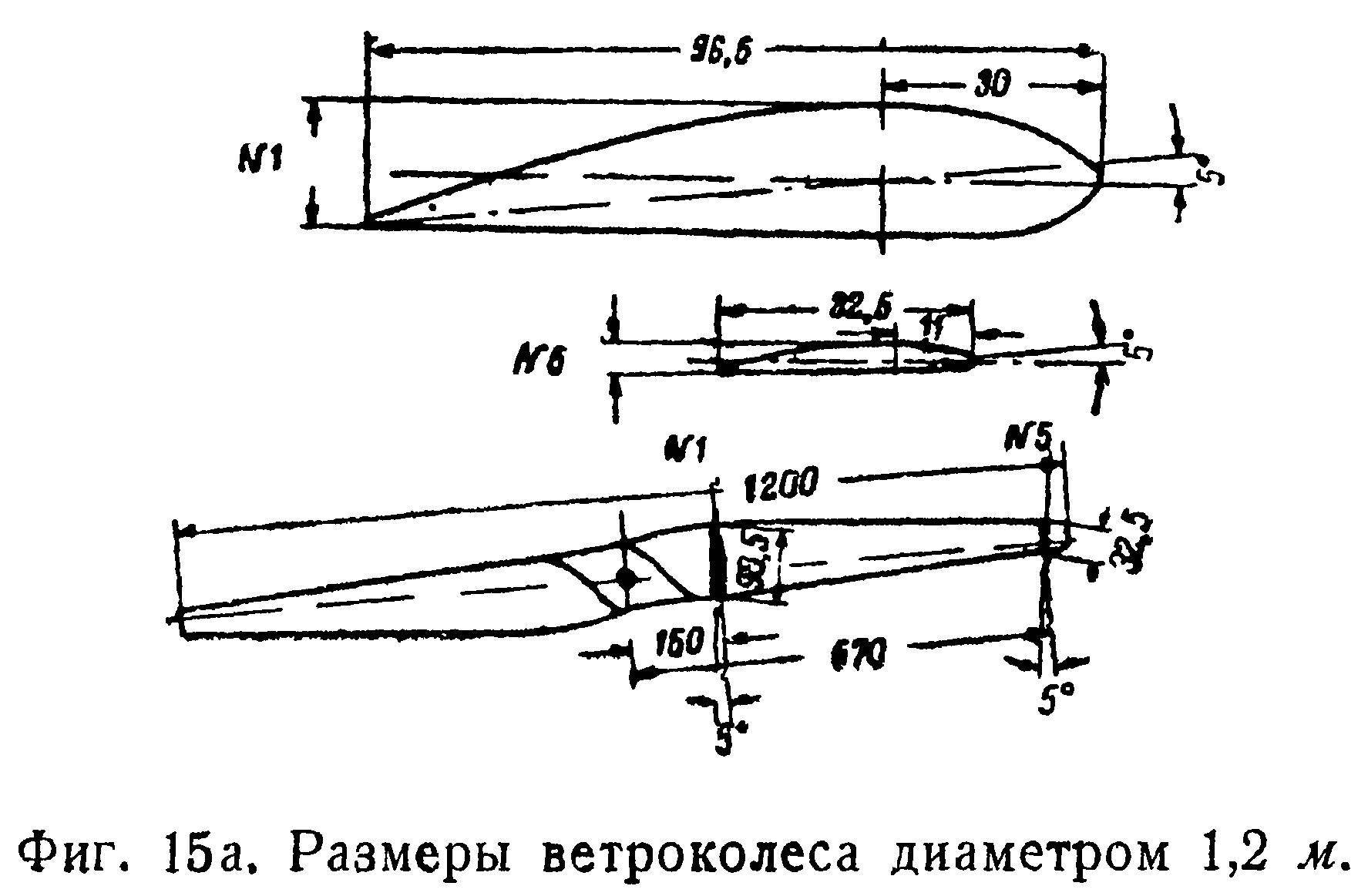

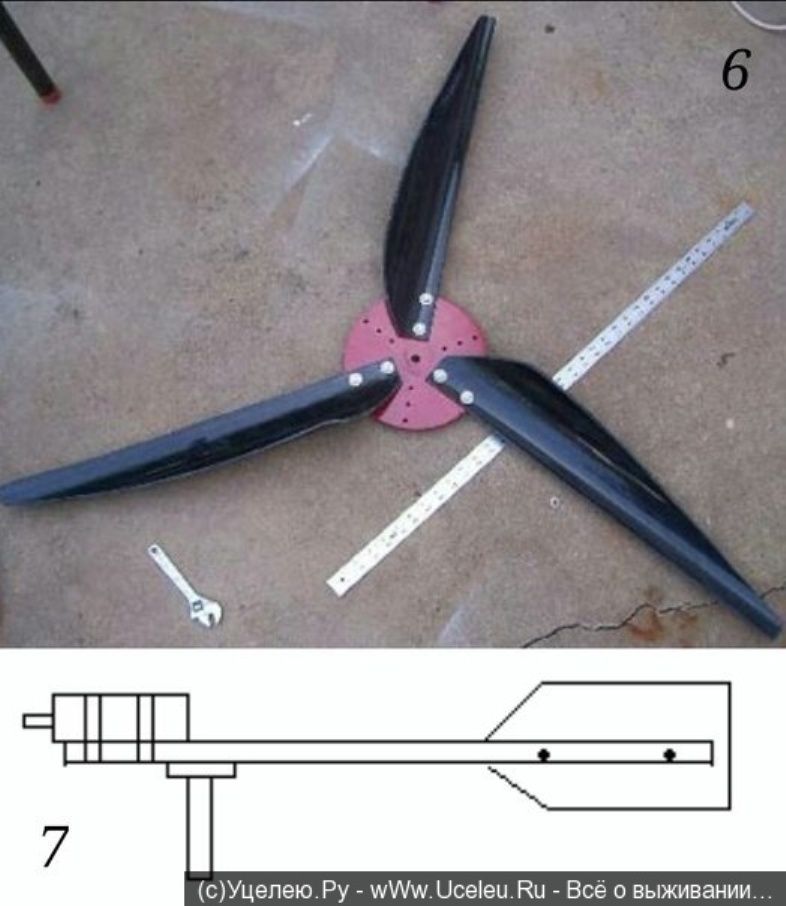

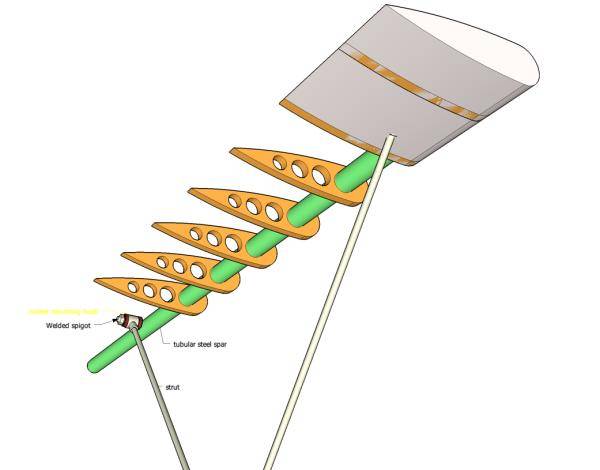

rueda de viento

Las palas se consideran uno de los elementos más importantes de un aerogenerador. Su diseño afecta el funcionamiento de otros componentes del generador. Se utilizan varios materiales para hacer cuchillas.

Antes de fabricar, debe calcular la longitud de la hoja. Si se toma una tubería para la fabricación, su diámetro debe ser de al menos 20 cm, con una longitud de hoja planificada de 1 metro. A continuación, el tubo se corta en 4 partes con una sierra de vaivén.Una parte se usa para hacer una plantilla, según la cual se cortan el resto de las cuchillas. Después de eso, se ensamblan en un disco común y toda la estructura se fija en el eje del generador. La rueda de viento montada debe estar equilibrada. El equilibrado debe realizarse en una habitación protegida del viento. Si la operación se realiza correctamente, la rueda no girará espontáneamente. En el caso de rotación espontánea de las palas, se socavan hasta que toda la estructura está en equilibrio. Al final, se verifica la precisión de rotación de las cuchillas. Deben girar en el mismo plano, sin distorsiones. El error permisible es de 2 mm.

Mástil

El siguiente elemento estructural del aerogenerador es el mástil. En la mayoría de los casos, está hecho de una tubería de agua vieja, cuyo diámetro no debe ser de 15 cm, pero la longitud debe ser de hasta 7 metros. Si hay estructuras o edificios en un radio de 30 metros desde el lugar de instalación previsto, en este caso se aumenta la altura del mástil.

Para que toda la instalación funcione de la manera más eficiente posible, la rueda de palas se eleva por encima de los obstáculos circundantes en al menos 1 metro. Después de la instalación, la base del mástil y las clavijas para fijar los cables de sujeción se vierten con hormigón. Como extensiones se recomienda utilizar cable galvanizado de 6 mm de diámetro.

Generador

Para una turbina eólica, puede usar cualquier generador de automóvil, preferiblemente con una potencia superior. Todos tienen un diseño idéntico y requieren modificación. Una alteración similar de un generador de automóvil para un molino de viento implica rebobinar el conductor del estator, así como fabricar un rotor con imanes de neodimio.Para fijarlos de forma segura, es necesario taladrar agujeros en los polos del rotor. La instalación de imanes se realiza con alternancia de polos. El rotor en sí está envuelto en papel y todos los vacíos que se forman entre los imanes se rellenan con epoxi.

En el proceso de pegar imanes, se debe observar su polaridad. Por lo tanto, el rotor está conectado a una fuente de energía. El rotor incluido crea un campo magnético y cada imán se pega en su lugar por el lado que es atraído.

Para conectar el rotor, puede usar cualquier fuente de alimentación con un voltaje de 12 voltios y una corriente de 1 a 3 amperios. La conexión se realiza de tal manera que el anillo removible ubicado más cerca de los colmillos es el menos, y el lado positivo se encuentra más cerca del final del rotor. Los imanes instalados en los huecos del rotor o colmillos hacen que el generador se autoexcite, y esta se considera su función principal.

Al comienzo de la rotación del rotor, los imanes comienzan a excitar la corriente en el generador, que también ingresa a la bobina, lo que aumenta los campos magnéticos de los colmillos. Como resultado, el generador produce una corriente con un valor aún mayor. Resulta una especie de circulación de corriente cuando el generador es excitado y alimentado por su propio rotor, en el que se instalan los polos electromagnéticos. El generador ensamblado debe probarse y deben realizarse mediciones de los datos de salida obtenidos. Si la unidad produce aproximadamente 30 voltios a 300 rpm, se considera un resultado normal.

Qué molinos de viento elegir

Bueno, para aquellos que viven lejos de las subestaciones y VL-0.4kv, vale la pena comprar los modelos de molinos de viento más potentes que puedan pagar.Ya que de la potencia que se indica en las imágenes, no obtendrá más del 15%.

Otra categoría de consumidores, con razón, no opta por los modelos de fábrica chinos, sino que, por el contrario, prefiere los molinos de viento caseros de maestros autodidactas. También tiene sus beneficios.

En su mayor parte, los inventores de tales dispositivos son personas competentes y responsables. Y en casi el 100% de los casos, sin ningún problema, pueden devolver la instalación si algo salió mal, o hay que repararla. Esto definitivamente no será un problema.

En los molinos de viento chinos industriales, la apariencia es ciertamente más bonita. Y si aún decide comprarlo, inmediatamente después de revisarlo con un taladro eléctrico, realice un mantenimiento preventivo y reemplace la chatarra china con cojinetes lubricados de alta calidad.

Si hay nidos de pájaros grandes cerca de usted, no está de más comprar un juego adicional de cuchillas.

Los pollitos a veces caen bajo la distribución de un "mini molino" giratorio. Las cuchillas de plástico se rompen y las de metal se doblan.

Y me gustaría terminar con la sabiduría de aquellos usuarios que no escucharon todos los argumentos y se encontraron con todos los problemas descritos anteriormente. ¡Recuerde, la veleta más cara para una casa es una turbina eólica!

Selección de materiales

Las aspas para un dispositivo de viento pueden estar hechas de cualquier material más o menos adecuado, por ejemplo:

De tubería de PVC

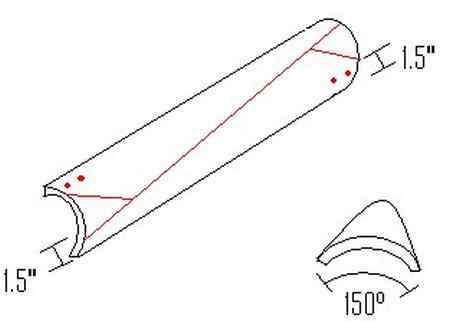

Probablemente sea lo más fácil construir palas con este material. Los tubos de PVC se pueden encontrar en todas las ferreterías. Se deben elegir tuberías que estén diseñadas para alcantarillado con presión o gasoducto. De lo contrario, el flujo de aire en vientos fuertes puede deformar las aspas y dañarlas contra el mástil del generador.

Las palas de una turbina eólica están sujetas a cargas severas por la fuerza centrífuga, y cuanto más largas sean las palas, mayor será la carga.

El borde de la pala de una rueda de dos palas de un generador eólico doméstico gira a una velocidad de cientos de metros por segundo, tal es la velocidad de una bala que sale volando de una pistola. Esta velocidad puede provocar la ruptura de las tuberías de PVC. Esto es especialmente peligroso porque los fragmentos de tubería que salen volando pueden matar o lesionar gravemente a las personas.

Puede salir de la situación acortando las cuchillas al máximo y aumentando su número. La rueda de viento de múltiples palas es más fácil de equilibrar y menos ruidosa

No es de poca importancia el grosor de las paredes de las tuberías. Por ejemplo, para una rueda de viento con seis palas de tubo de PVC, de dos metros de diámetro, su espesor no debe ser inferior a 4 milímetros. Para calcular el diseño de las cuchillas para un artesano doméstico, puede usar tablas y plantillas preparadas

Para calcular el diseño de las cuchillas para un artesano doméstico, puede usar tablas y plantillas preparadas.

La plantilla debe estar hecha de papel, adherida a la tubería y encerrada en un círculo. Esto debe hacerse tantas veces como palas tenga el aerogenerador. Con una sierra de calar, la tubería debe cortarse de acuerdo con las marcas: las cuchillas están casi listas. Los bordes de los tubos están pulidos, las esquinas y los extremos están redondeados para que el molino de viento luzca bonito y haga menos ruido.

De acero, se debe hacer un disco con seis franjas, que desempeñará el papel de una estructura que combina las palas y fija la rueda a la turbina.

Las dimensiones y la forma de la estructura de conexión deben corresponder al tipo de generador y corriente continua que se utilizará en el parque eólico.El acero debe elegirse tan grueso que no se deforme con los golpes del viento.

aluminio

En comparación con las tuberías de PVC, las tuberías de aluminio son más resistentes tanto a la flexión como al desgarro. Su desventaja radica en el gran peso, que requiere medidas para garantizar la estabilidad de toda la estructura en su conjunto. Además, debe equilibrar cuidadosamente la rueda.

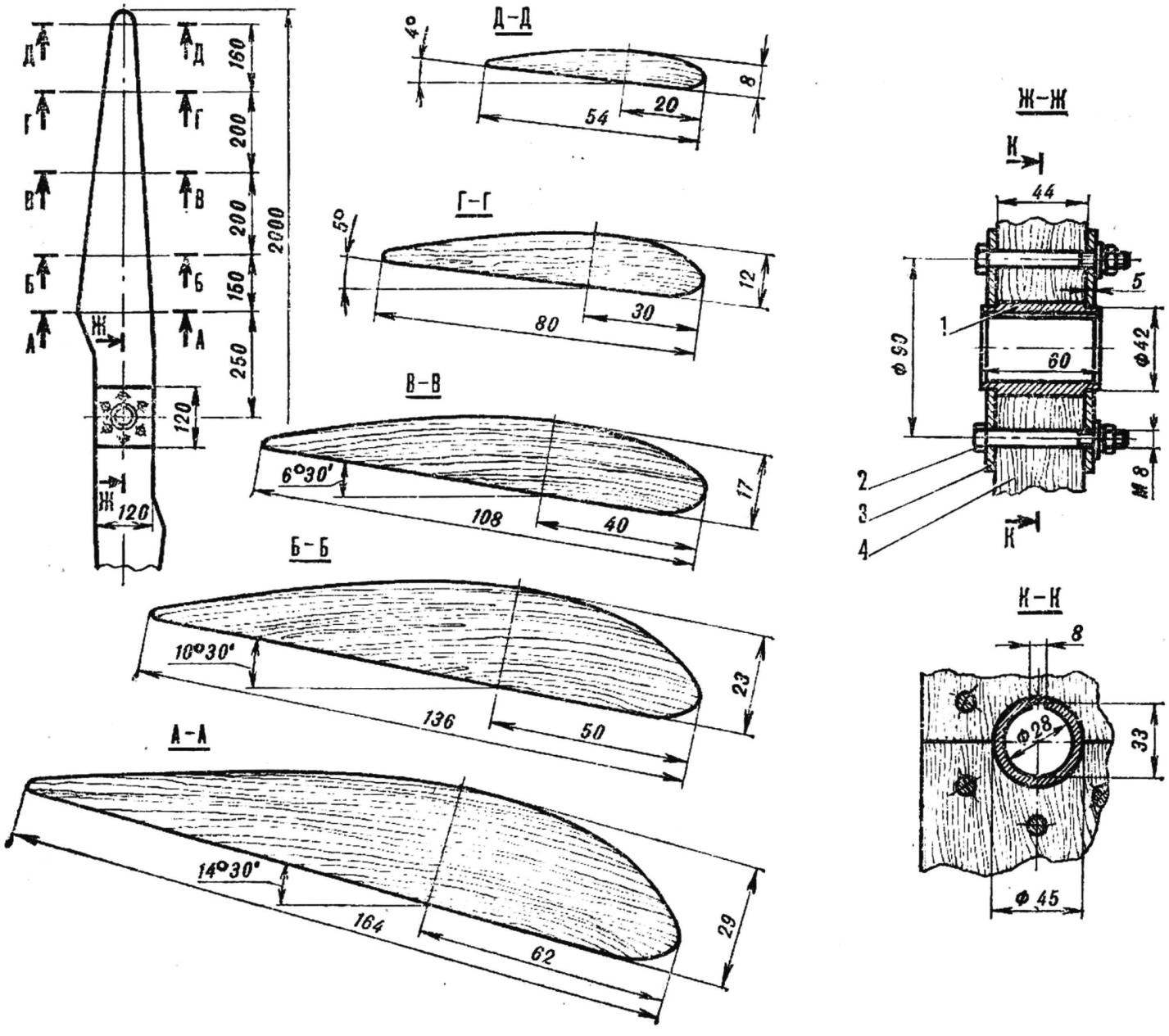

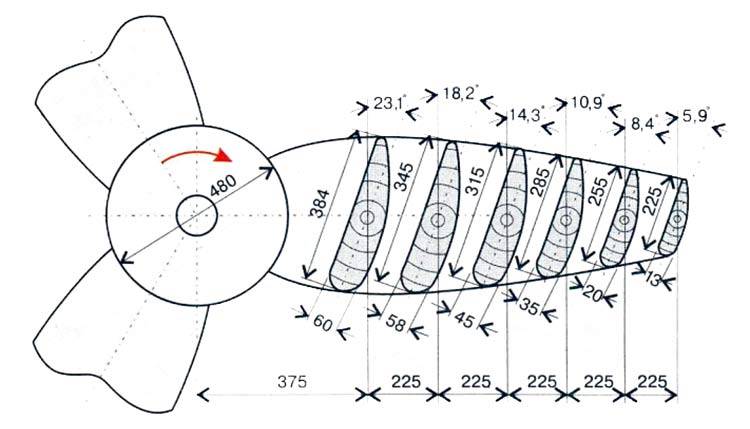

Considere las características de la ejecución de palas de aluminio para una rueda de viento de seis palas.

De acuerdo con la plantilla, se debe hacer un patrón de madera contrachapada. Ya de acuerdo con la plantilla de una lámina de aluminio, corte espacios en blanco de cuchillas en la cantidad de seis piezas. La hoja futura se enrolla en una tolva de 10 milímetros de profundidad, mientras que el eje de desplazamiento debe formar un ángulo de 10 grados con el eje longitudinal de la pieza de trabajo. Estas manipulaciones dotarán a las palas de parámetros aerodinámicos aceptables. Un manguito roscado está unido al lado interior de la hoja.

El mecanismo de conexión de una rueda de viento con palas de aluminio, a diferencia de una rueda con palas de tubos de PVC, no tiene tiras en el disco, sino espárragos, que son piezas de una varilla de acero con una rosca adecuada para la rosca de los bujes.

fibra de vidrio

Las palas fabricadas con fibra de vidrio específica para fibra de vidrio son las más impecables, dados sus parámetros aerodinámicos, resistencia y peso. Estas palas son las más difíciles de construir, porque necesitas poder procesar madera y fibra de vidrio.

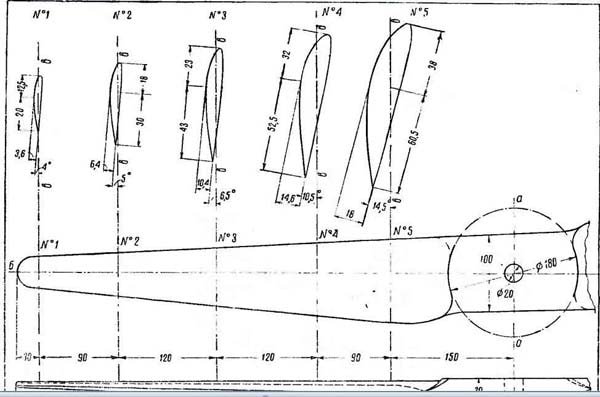

Consideraremos la implementación de hojas de fibra de vidrio para una rueda con un diámetro de dos metros.

Se debe tomar el enfoque más escrupuloso para la implementación de la matriz de madera.Se mecaniza a partir de las barras según la plantilla terminada y sirve como modelo de hoja. Una vez que haya terminado de trabajar en la matriz, puede comenzar a hacer cuchillas, que constarán de dos partes.

En primer lugar, se debe tratar la matriz con cera, se debe recubrir una de sus caras con resina epoxi y sobre ella se debe extender fibra de vidrio. Aplique epoxi nuevamente y nuevamente una capa de fibra de vidrio. El número de capas puede ser tres o cuatro.

Luego, debe mantener la bocanada resultante en la matriz durante aproximadamente un día hasta que se seque por completo. Así que una parte de la hoja está lista. En el otro lado de la matriz, se realiza la misma secuencia de acciones.

Las partes terminadas de las cuchillas deben conectarse con epoxi. En el interior, puede colocar un corcho de madera, fijarlo con pegamento, esto fijará las cuchillas al cubo de la rueda. Se debe insertar un casquillo roscado en el tapón. El nodo de conexión se convertirá en el concentrador de la misma manera que en los ejemplos anteriores.

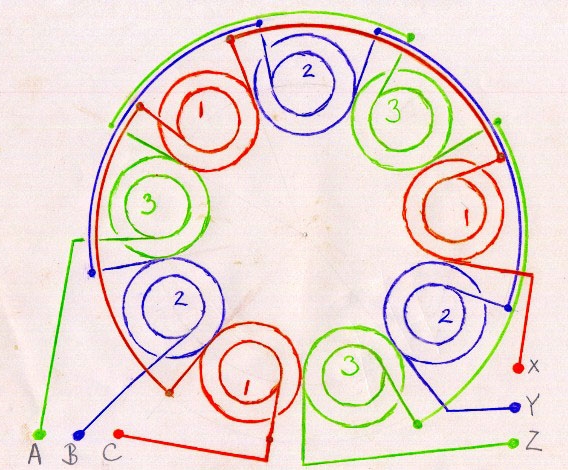

Fabricación de estator

Como se puede ver en la foto, las bobinas tienen forma de gota de agua alargada. Esto se hace para que la dirección del movimiento de los imanes sea perpendicular a las secciones laterales largas de la bobina (aquí es donde se induce la FEM máxima).

Si se utilizan imanes redondos, el diámetro interior de la bobina debe coincidir aproximadamente con el diámetro del imán. Si se utilizan imanes cuadrados, los devanados de la bobina deben configurarse de tal manera que los imanes se superpongan a las longitudes rectas de los devanados. La instalación de imanes más largos no tiene mucho sentido, porque los valores máximos de EMF ocurren solo en aquellas secciones del conductor que se encuentran perpendiculares a la dirección del campo magnético.

La fabricación del estator comienza con el bobinado de las bobinas.Las bobinas son más fáciles de enrollar de acuerdo con una plantilla preparada previamente. Las plantillas son muy diferentes: desde pequeñas herramientas manuales hasta máquinas caseras en miniatura.

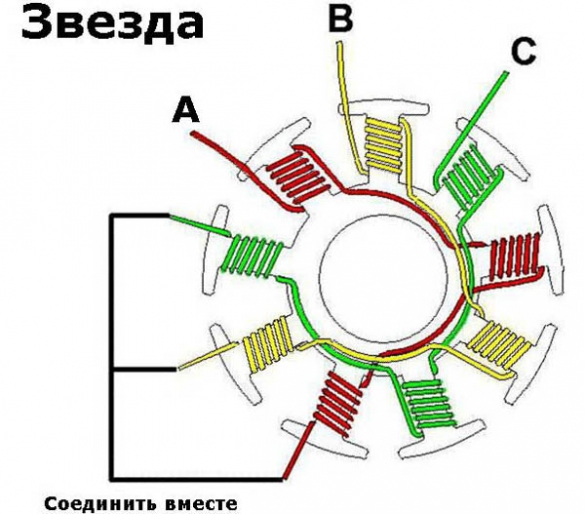

Las bobinas de cada fase individual están conectadas entre sí en serie: el final de la primera bobina está conectado al comienzo de la cuarta, el final de la cuarta al comienzo de la séptima, etc.

Recuerde que cuando las fases se conectan de acuerdo con el esquema "estrella", los extremos de los devanados (fases) del dispositivo se conectan a un nodo común, que será el neutro del generador. En este caso, tres cables libres (el comienzo de cada fase) están conectados a un puente de diodos trifásico.

Cuando todas las bobinas estén ensambladas en un solo circuito, puede preparar un molde para verter el estator. Después de eso, sumergimos toda la parte eléctrica en el molde y lo rellenamos con epoxi.

aleksei2011

A continuación, publico una foto del estator terminado. Relleno con epoxi regular. Puse fibra de vidrio arriba y abajo. El diámetro exterior del estator es de 280 mm, el orificio interior es de 70 mm.

Cómo hacer un generador de viento de tipo vertical usted mismo

La autofabricación de un aerogenerador es bastante posible, aunque no tan sencilla como podría parecer a primera vista. Deberá ensamblar todo el conjunto de equipos, lo cual es muy difícil, o comprar algunos de sus elementos, lo cual es bastante costoso. El equipo puede incluir:

- generador de viento

- inversor

- controlador

- paquete de baterías

- alambres, cables, accesorios

La mejor opción sería la compra parcial de equipos terminados, parcial fabricación de bricolaje. El hecho es que los precios de los nodos y elementos son muy altos, no accesibles para todos.Además, la alta inversión única hace que uno se pregunte si estos fondos podrían gastarse de una manera más eficiente.

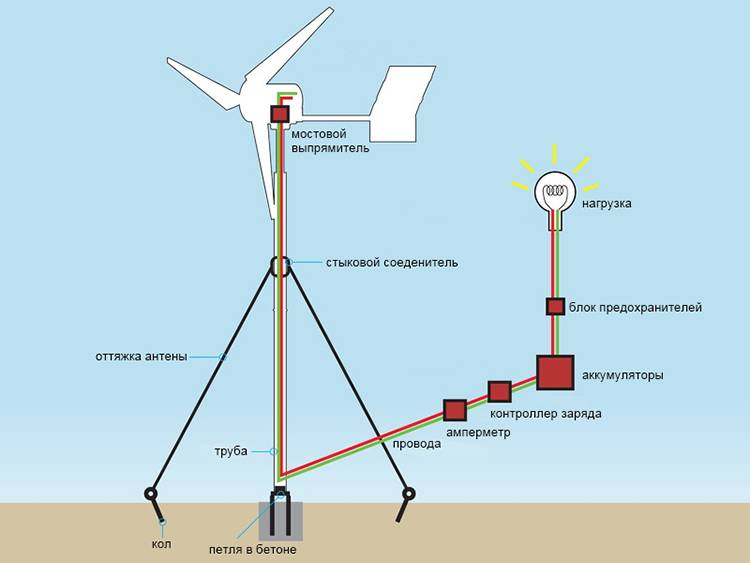

El sistema funciona así:

- el molino de viento gira y transmite par al generador

- se genera una corriente eléctrica que carga la batería

- la batería está conectada a un inversor que convierte la corriente continua en corriente alterna de 220 V 50 Hz.

El ensamblaje generalmente comienza con un generador. La opción más acertada es montar un diseño trifásico sobre imanes de neodimio, que te permita generar la corriente adecuada.

Las piezas giratorias están hechas sobre la base de uno de los sistemas más accesibles para recrear con tus propias manos. Las cuchillas están hechas de secciones de tubería, barriles de metal aserrados por la mitad o chapas dobladas de cierta manera.

El mástil se suelda al suelo y se instala en posición vertical ya terminado. Opcionalmente, se fabrica en madera inmediatamente en el sitio de instalación del generador. Para una instalación sólida y confiable, se debe hacer una base para los soportes y se debe fijar el mástil con anclajes. A gran altura, debe asegurarse adicionalmente con estrías.

Todos los componentes y partes del sistema requieren ajustes entre sí en términos de configuración de potencia y rendimiento. Es imposible decir de antemano qué tan eficiente será una turbina eólica, ya que demasiados parámetros desconocidos no permitirán calcular las características del sistema. Al mismo tiempo, si inicialmente coloca el sistema bajo cierta potencia, la salida siempre tiene valores bastante cercanos. El requisito principal es la fuerza y la precisión de la fabricación de nodos para que el funcionamiento del generador sea lo suficientemente estable y confiable.

Generador de viento vertical de bricolaje

Materiales y equipos usados

Las dimensiones de la turbina se pueden elegir arbitrariamente: cuanto más grande, más potente. En el ejemplo, el diámetro del producto es de 60 cm.

Para hacer una turbina vertical necesitarás:

Para hacer una turbina vertical necesitarás:

- Tubo Ø 60 cm (preferiblemente acero inoxidable - galvanizado, duraluminio, etc.).

- Plástico duradero (dos discos con un diámetro de 60 cm).

- Esquinas para sujetar las cuchillas (6 piezas para cada una) - 36 piezas.

- Para la base: un centro de automóvil.

- Tuercas, arandelas tornillos para fijación.

Equipos y herramientas:

- Rompecabezas.

- Búlgaro.

- Taladro.

- Destornillador.

- Llaves.

- Guantes, mascarilla.

Para equilibrar las cuchillas, puede usar una pequeña placa de metal, imanes y, con un ligero desequilibrio, simplemente puede perforar agujeros.

Dibujo de un dispositivo generador de viento.

Hacer un molino de viento vertical

- El tubo de metal se corta a lo largo de manera que se obtienen 6 cuchillas idénticas.

- Se cortan dos círculos idénticos de plástico (diámetro 60 cm). Este será el soporte superior e inferior de la turbina.

- Para facilitar un poco la construcción, puede cortar un círculo de Ø 30 cm en el centro del soporte superior.

- Dependiendo de cuántos orificios haya en el cubo del automóvil, se marcarán exactamente los mismos orificios para montar en el soporte de plástico inferior. Perforado con un taladro.

- De acuerdo con la plantilla, debe marcar la ubicación de las cuchillas (dos triángulos que forman una estrella). Los lugares de fijación de las esquinas están marcados. En dos soportes debería resultar idéntico.

- Es mejor cortar las cuchillas no una a la vez, sino todas a la vez (se usa un molinillo).

- Los puntos de unión de las esquinas también deben anotarse en las cuchillas. Luego taladre agujeros.

- Con la ayuda de las esquinas, las cuchillas se unen a los círculos de base con pernos y tuercas a través de arandelas.

Cuanto más largas sean las palas, más potente será la unidad, pero cuanto más difícil sea equilibrarla, con un viento fuerte la estructura se “suelta”.

Generador de bricolaje

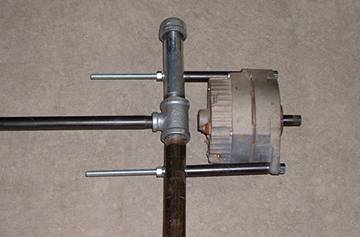

Para un molino de viento, debe seleccionar un generador autoexcitado con imanes permanentes (estos se usaron en los tractores T-4, MTZ, T-16, T-25).

Para un molino de viento, debe seleccionar un generador autoexcitado con imanes permanentes (estos se usaron en los tractores T-4, MTZ, T-16, T-25).

Si coloca un generador de automóvil convencional, su devanado de voltaje funciona con una batería, es decir: sin voltaje, sin excitación.

Esto quiere decir que si instalas un autogenerador + batería, y va a haber viento débil por mucho tiempo, la batería simplemente se descargará y cuando vuelva a aparecer el viento, el sistema no arrancará.

O haga un generador de viento con imanes de neodimio con sus propias manos. Tal unidad se apagará con un viento débil de 1,5 kW, máximo, con un viento fuerte de 3,5 kW. Instrucción de paso:

Se hacen dos tortitas de metal, de 50 cm de diámetro.

12 imanes de neodimio en cada uno (aproximadamente 50 x 25 x 1,2 mm de tamaño) se les pegan alrededor del perímetro con superpegamento. Los imanes se alternan: "norte" - "sur".

Los panqueques se colocan uno frente al otro, los polos también están orientados "norte" - "sur".

Entre ellos hay un estator casero. Estas son 9 bobinas de alambre de cobre con una sección transversal de 3 mm. 70 vueltas cada uno. Entre ellos, están conectados de acuerdo con el esquema de "estrella" y se rellenan con resina de polímero. Las bobinas están enrolladas en una dirección. Por conveniencia, se debe marcar el inicio y el final del devanado (por ejemplo, con cinta aislante de diferentes colores).

Generador de molino de viento casero hecho de imanes de neodimio

El grosor del estator es de unos 15 - 20 mm. En su fabricación, es necesario prever las salidas de los devanados de las bobinas a través de pernos con tuercas.Ellos alimentarán el generador.

La distancia entre el estator y el rotor es de 2 mm.

La esencia del trabajo es que el norte y el sur de los imanes están invertidos, lo que hace que la corriente eléctrica "corra" a través de la bobina.

Los imanes del rotor se atraerán con mucha fuerza. Para conectar las partes sin problemas, debe perforarlas y cortar las roscas para los pernos. Los rotores se alinean inmediatamente entre sí y, gradualmente, con la ayuda de llaves, el superior baja al inferior. Después de todo, se eliminan las horquillas temporales.

Este generador se puede utilizar tanto en modelos verticales como horizontales.

proceso de ensamblaje

- En el mástil se instala un soporte para montar el estator (puede ser de tres o seis palas).

- Un cubo se fija encima con tuercas.

- Hay 4 espárragos en el cubo. Encienden el generador.

- El estator del generador está conectado a un soporte fijado al mástil.

- Una turbina de álabes está fijada a la segunda placa de rotor.

- Desde el estator, los cables están conectados por terminales al regulador de voltaje.

Características principales

El rendimiento de un aerogenerador depende del número y tamaño de las palas instaladas en él, lo que se ve claramente en la fórmula:

N=pSV3/2, donde

N es la potencia del flujo de aire, que determina la potencia del dispositivo;

r – densidad del aire;

S es el área barrida por el aerogenerador;

V es la velocidad del viento.

Las principales características de este elemento de los dispositivos técnicos de este tipo son:

Dimensiones geométricas.

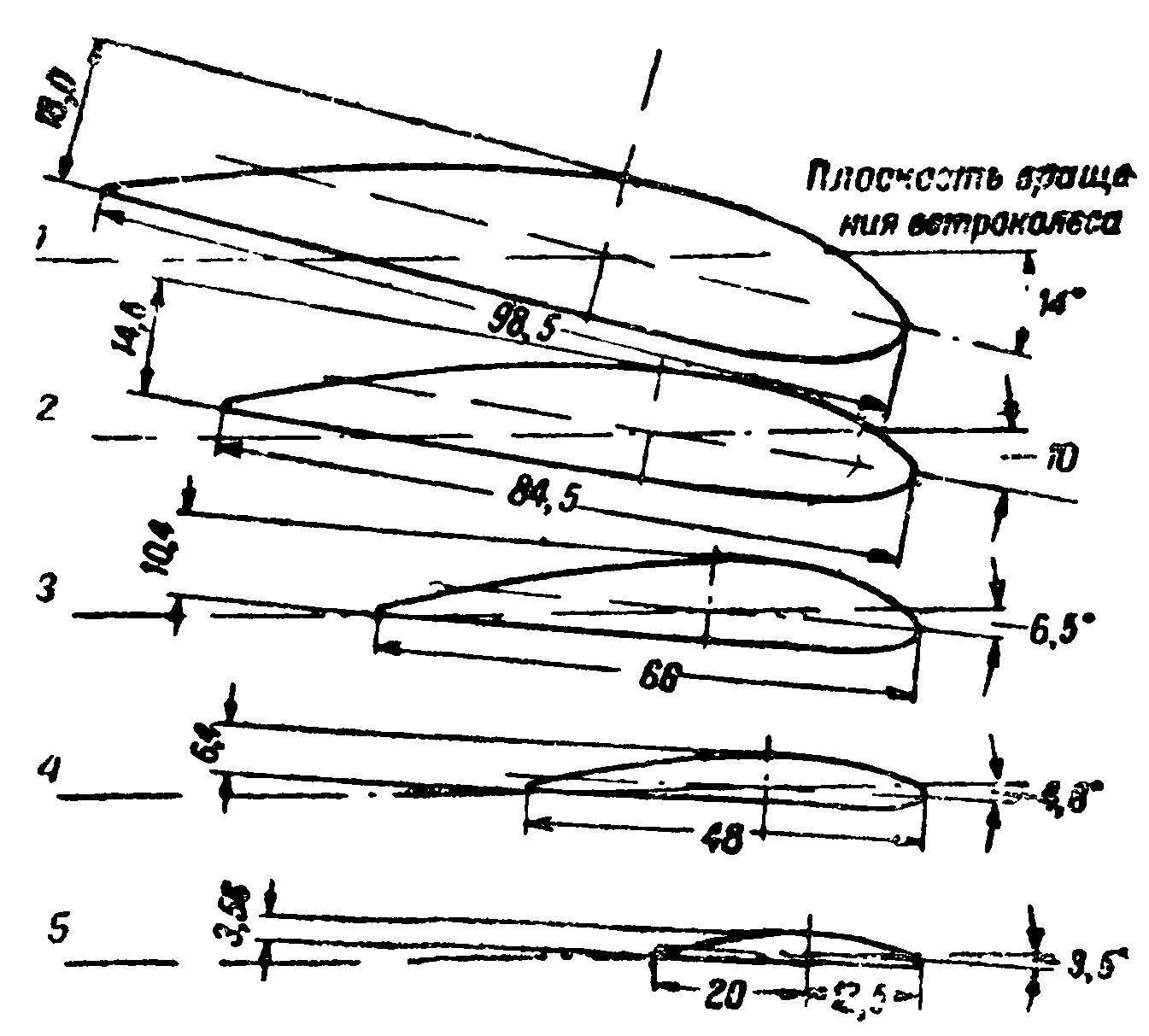

De acuerdo con el siguiente diagrama:

R es el radio que determina el área de barrido del dispositivo;

b - ancho, determina la velocidad de un modelo en particular;

c - espesor, depende del material del que está hecho y de las características de diseño;

φ: el ángulo de instalación determina la ubicación del plano de rotación de la cuchilla con respecto a su eje;

r es el radio de la sección o radio interior de rotación.

- Resistencia mecánica: determina la capacidad del elemento para soportar las cargas que se le aplican y depende del material utilizado en la fabricación y su diseño.

- Eficiencia aerodinámica: determina la capacidad de convertir el movimiento de traslación de la energía eólica en movimiento de rotación del eje del generador eólico.

- Parámetros aeroacústicos: caracterizan el nivel de ruido producido durante el funcionamiento del aerogenerador.

Cuchillas para tubos de PVC

Igualmente importante es la elección del material para la fabricación de palas de aerogeneradores. La forma más fácil es hacer las palas de una turbina eólica con un tubo de plástico. Las tuberías de PVC, que se pueden adquirir en cualquier ferretería, son quizás el material más adecuado. Es necesario utilizar tuberías con el espesor de pared requerido (diseñadas para tuberías de alcantarillado o gas a presión), de lo contrario, el flujo de aire entrante con un viento suficientemente fuerte puede doblar las palas, lo que provocará su destrucción contra el mástil del generador.

tubos de pvc con marcas para cortar

Cabe recordar que la pala de un aerogenerador experimenta cargas considerables de fuerza centrífuga, cuanto mayor, más larga es la pala. La velocidad de movimiento de la parte final de la pala de una rueda de dos palas de un aerogenerador doméstico es de cientos de metros por segundo, lo que es comparable a la velocidad de una bala de pistola (la punta de la pala de un aerogenerador industrial rueda puede alcanzar velocidades supersónicas).

Es posible que una hoja de PVC no resista la carga de tracción a velocidades tan altas, y los fragmentos de metralla que vuelan a la velocidad de una bala representan una amenaza real para la vida y la salud humanas. La conclusión es obvia: reducimos la longitud de la cuchilla aumentando el número de cuchillas. Además, una rueda de viento con una gran cantidad de palas es mucho más fácil de equilibrar y genera menos ruido.

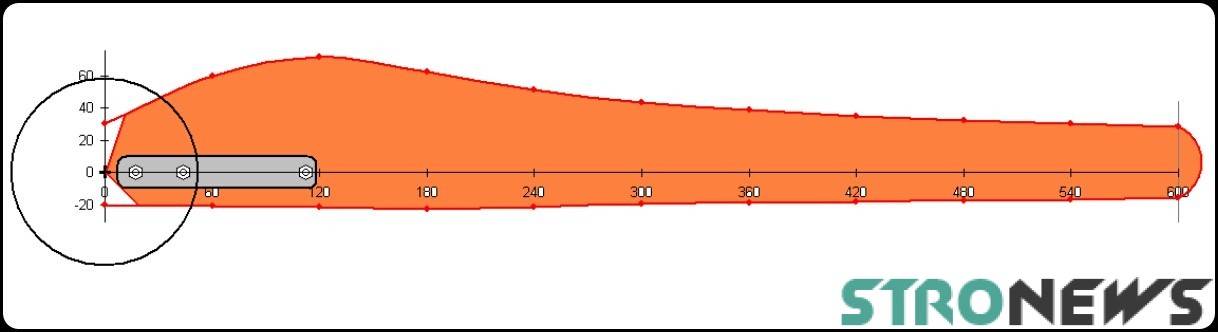

Considere la fabricación de palas para una rueda de viento de seis palas con un diámetro de 2 m a partir de una tubería de PVC. Para garantizar la resistencia a la tracción y la flexión necesarias, el espesor de la pared del tubo debe ser de al menos 4 mm. Calcular el perfil de las palas de la rueda de un aerogenerador es un proceso complejo y lento que requiere conocimientos muy especializados, por lo que sería más racional que un maestro aficionado utilizara una plantilla ya preparada.

Plantilla de pala fabricada en tubo de PVC de 160 mm de diámetro

La plantilla debe cortarse en papel, adherirse a la pared de la tubería y rodearse con un marcador. Repita el procedimiento cinco veces más: se deben obtener seis cuchillas de una tubería. Cortamos el tubo por las líneas obtenidas con una sierra de calar eléctrica y obtenemos seis cuchillas casi terminadas. Solo queda moler los cortes y redondear las esquinas y los bordes. Esto le dará a la rueda de viento una apariencia ordenada y reducirá el ruido de operación.

Para conectar las palas entre sí y unir la rueda a la turbina, es necesario hacer una unidad de conexión, que es un disco cortado en acero con seis tiras de acero soldadas o cortadas al mismo tiempo. Las dimensiones específicas y la configuración del nodo de conexión dependen del generador o motor de CC que servirá como corazón del mini parque eólico.Solo señalamos que el acero del que está hecho la unidad de conexión debe tener un espesor suficiente para que la rueda no se doble bajo la presión del viento.

Hacemos un molino de viento con nuestras propias manos.

1. Palas de aerogeneradores

La rueda de viento es el elemento estructural más importante del dispositivo. Convierte la fuerza del viento en energía mecánica. Por lo tanto, la selección de todos los demás elementos depende de su estructura.

Los tipos de palas más comunes y efectivos son vela y veleta. Para la fabricación de la primera opción, es necesario fijar una lámina de material en el eje, colocándola en ángulo con respecto al flujo del viento. Sin embargo, durante los movimientos de rotación, dicha pala tendrá una resistencia aerodinámica significativa. Además, aumentará con un aumento en el ángulo de ataque, lo que reduce la efectividad de su funcionamiento.

El segundo tipo de cuchillas funciona con mayor productividad: las aladas. En su contorno, se asemejan al ala de un avión y los costes de la fuerza de fricción se reducen al mínimo. Este tipo de aerogenerador tiene una alta tasa de utilización de energía eólica a bajo costo de material.

Las aspas pueden estar hechas de plástico o tubo de plástico, ya que será más productiva que la madera. La más eficiente es la estructura de rueda de viento con un diámetro de dos metros y seis palas.

2. Generador de turbina eólica

La opción más aceptable para los equipos de generación eólica es un mecanismo generador asíncrono convertidor con corriente alterna.Sus principales ventajas son el bajo coste, la facilidad de adquisición y amplitud de distribución de modelos, la posibilidad de reequipamiento y un excelente funcionamiento a bajas velocidades.

Se puede transformar en un generador de imanes permanentes. Los estudios han demostrado que un dispositivo de este tipo puede funcionar a bajas velocidades, pero pierde eficiencia rápidamente a altas velocidades.

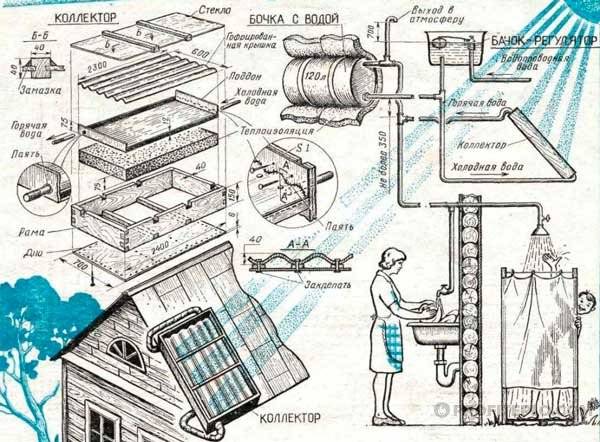

3. Montaje de aerogenerador

Para fijar las palas a la carcasa del generador es necesario utilizar el cabezal del aerogenerador, que es un disco de acero con un espesor de hasta 10 mm. Se le sueldan seis tiras de metal con agujeros para unir las cuchillas. El disco en sí está unido al mecanismo generador mediante pernos con contratuercas.

Dado que el dispositivo generador es capaz de soportar cargas máximas, incluso de fuerzas giroscópicas, debe fijarse firmemente. En el dispositivo, el generador está instalado en un lado, para esto el eje debe estar conectado al cuerpo, que parece un elemento de acero con orificios roscados para atornillar en el eje del generador del mismo diámetro.

Para la producción de un marco de soporte para equipos de generación de viento, sobre el cual se colocarán todos los demás elementos, es necesario utilizar una placa de metal con un espesor de hasta 10 mm o una pieza de una viga de las mismas dimensiones.

4. Giratorio de turbina eólica

El mecanismo giratorio proporciona movimientos de rotación del molino de viento alrededor de un eje vertical. Por lo tanto, permite girar el dispositivo en la dirección del viento.Para su fabricación, es mejor usar rodamientos de rodillos, que perciben las cargas axiales de manera más efectiva.

5. Receptor actual

El pantógrafo funciona para reducir la probabilidad de torcer y romper los cables provenientes del generador en el molino de viento. Contiene en su diseño un manguito de material aislante, contactos y escobillas. Para crear protección contra fenómenos meteorológicos, los nodos de contacto del receptor actual deben estar cerrados.

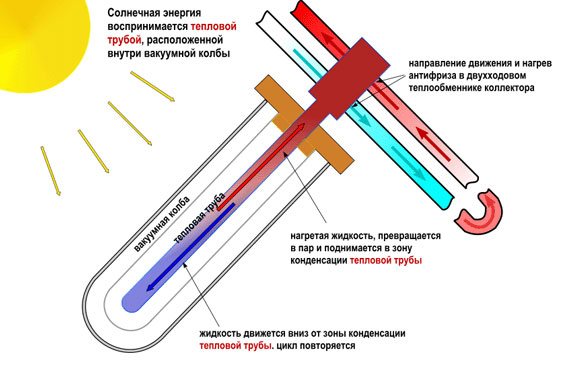

El principio de funcionamiento de la turbina eólica.

Un aerogenerador o planta de energía eólica (WPP) es un dispositivo que se utiliza para convertir la energía cinética de una corriente de viento en energía mecánica. La energía mecánica resultante hace girar el rotor y se convierte en la forma eléctrica que necesitamos.

El principio de funcionamiento y el dispositivo de un molino de viento cinético se describen en detalle en el artículo, que le recomendamos que lea.

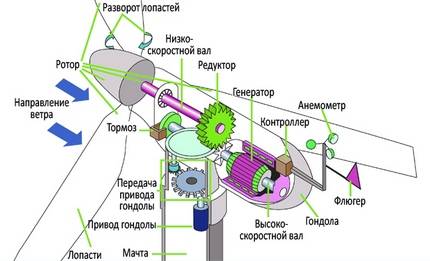

La estructura de la WUE incluye:

- palas que forman una hélice,

- rotor de turbina giratoria

- el eje del generador y el propio generador,

- un inversor que convierte la corriente alterna en corriente continua utilizada para cargar baterías,

- batería.

La esencia de las turbinas eólicas es simple. A medida que gira el rotor, se genera una corriente alterna trifásica, que luego pasa a través del controlador y carga la batería de CC. A continuación, el inversor convierte la corriente para que pueda ser consumida, alimentando la iluminación, una radio, un televisor, un horno de microondas, etc.

La disposición detallada de un aerogenerador con un eje de rotación horizontal permite imaginar bien qué elementos contribuyen a la conversión de la energía cinética en mecánica y luego en energía eléctrica.

En general, el principio de funcionamiento de un generador eólico de cualquier tipo y diseño es el siguiente: en el proceso de rotación, hay tres tipos de fuerza que actúan sobre las palas: frenado, impulso y elevación.

Este esquema de funcionamiento de un aerogenerador permite comprender qué sucede con la electricidad producida por el trabajo de un aerogenerador: una parte se acumula y la otra se consume

Las dos últimas fuerzas superan la fuerza de frenado y ponen el volante en movimiento. En la parte estacionaria del generador, el rotor forma un campo magnético para que la corriente eléctrica pase por los cables.

Características de la fabricación de palas para un generador eólico con sus propias manos a partir de diversos materiales.

La forma de la pala y la eficiencia del aerogenerador determinan en gran medida los materiales utilizados. Entre los más comunes:

tubos de PVC

Presentado a la venta en una amplia gama, lo que le permite elegir la mejor opción, teniendo en cuenta el tamaño del diseño futuro. Se debe dar preferencia a los productos para un gasoducto o alcantarillado: su densidad facilitará la resistencia incluso a fuertes ráfagas de viento. Pero vale la pena considerar que la fuerza centrífuga aumenta la carga sobre las palas en proporción al aumento de su longitud. Los bordes de la turbina eólica giran a una velocidad de varios cientos de metros por segundo. Y una ruptura accidental de la tubería puede causar lesiones a las personas cercanas.

La solución al problema puede ser reducir la longitud de la estructura con un aumento simultáneo en su número. Este diseño funciona con menos ruido y gira con confianza incluso con vientos ligeros. Al elegir un material, es necesario tener en cuenta el grosor de la tubería, de la que depende la densidad de la cuchilla.El dibujo de bricolaje para palas de turbinas eólicas se realiza utilizando tablas especiales desarrolladas sobre la base de la experiencia práctica. Lo ayudarán a determinar fácilmente los parámetros de material deseados, según la cantidad deseada de piezas y su longitud.

Procesar y formar las aspas de la tubería de PVC llevará un tiempo mínimo. De acuerdo con el marcado, se cortan segmentos de la longitud deseada, luego de lo cual se cortan y se abren ligeramente. El lijado de los cantos le da al producto una apariencia más estética y ordenada, y también ayuda a reducir el nivel de ruido. Las partes terminadas de la estructura se instalan sobre una base de acero, cuyo espesor se calcula teniendo en cuenta la carga de viento futura.

Aluminio

La principal ventaja del aluminio, a diferencia de otros materiales para palas de turbinas eólicas, es una mayor resistencia y resistencia a la flexión y al desgarro. Pero el mayor peso del metal, en comparación con el plástico, hace que sea necesario tomar medidas especiales para fortalecer la estructura y equilibrar cuidadosamente la rueda.

Las cuchillas se fabrican en el siguiente orden. Primero, se corta un patrón de una hoja de madera contrachapada, según el cual se cortan los espacios en blanco de construcción. El moldeado en un canal de 10 mm de profundidad da a los productos una forma alada con excelentes características aerodinámicas. Se adjunta un manguito roscado a cada cuchilla, con la ayuda de la cual todas las partes se ensamblan en una sola estructura.

Fibra de vidrio

Según los expertos, este material es la combinación óptima de características para fabricar palas de aerogeneradores de bricolaje. El peso ligero, la alta resistencia y la excelente aerodinámica son las principales ventajas del material. Pero su procesamiento en casa es algo difícil. Primero, se diseña y corta una matriz de madera.En una de las superficies se aplica una capa de resina epoxi y encima se coloca un trozo de fibra de vidrio del tamaño adecuado. Luego se vuelve a colocar la capa de resina y fibra de vidrio y se repite esta secuencia tres o cuatro veces. La pieza de trabajo resultante se seca durante el día. Solo la mitad de la pieza está hecha de esta manera.

El procedimiento descrito debe repetirse tantas veces como palas se planee instalar en el aerogenerador. Los elementos acabados se conectan con resina epoxi y en su interior se coloca un corcho de madera con un casquillo roscado y se pega para su montaje sobre la base metálica de la estructura.

alternativa electrónica china

Hacer un controlador de aerogenerador con sus propias manos es un negocio prestigioso. Pero dada la velocidad de desarrollo de las tecnologías electrónicas, el significado de autoensamblaje a menudo pierde relevancia. Además, la mayoría de los esquemas propuestos ya están obsoletos.

Resulta más barato comprar un producto listo para usar, hecho profesionalmente, con una instalación de alta calidad, en componentes electrónicos modernos. Por ejemplo, puede comprar un dispositivo adecuado a un costo razonable en Aliexpress.

Entonces, por ejemplo, entre las ofertas del portal chino hay un modelo para un molino de viento de 600 vatios. Un dispositivo por valor de 1070 rublos. adecuado para baterías de 12/24 voltios, corriente de funcionamiento hasta 30 A.

Bastante decente, diseñado para un generador eólico de 600 vatios, un controlador de carga de fabricación china. Dicho dispositivo se puede pedir desde China y recibir por correo en aproximadamente un mes y medio.

Bastante decente, diseñado para un generador eólico de 600 vatios, un controlador de carga de fabricación china. Dicho dispositivo se puede pedir desde China y recibir por correo en aproximadamente un mes y medio.

La caja del controlador para todo clima de alta calidad que mide 100x90 mm está equipada con un potente radiador de enfriamiento. El diseño de la carcasa corresponde a la clase de protección IP67.El rango de temperaturas externas es de - 35 a + 75ºС. En la carcasa se muestra una indicación luminosa de los modos de estado del generador eólico.

La pregunta es, ¿cuál es la razón para dedicar tiempo y esfuerzo a ensamblar una estructura simple con sus propias manos, si existe una oportunidad real de comprar algo similar y técnicamente serio?

Pues si este modelo no es suficiente, los chinos tienen opciones muy “cool”. Entonces, entre los recién llegados, se destacó un modelo con una potencia de 2 kW para un voltaje de funcionamiento de 96 voltios.

Producto chino de la lista de recién llegados. Proporciona control de carga de la batería, trabajando en conjunto con un generador eólico de 2 kW. Acepta voltaje de entrada de hasta 96 voltios

Es cierto que el costo de este controlador ya es cinco veces más caro que el desarrollo anterior. Pero, de nuevo, si compara los costos de producir algo similar con sus propias manos, la compra parece una decisión racional.

Lo único que confunde de los productos chinos es que tienden a dejar de funcionar repentinamente en los casos más inoportunos. Por lo tanto, a menudo hay que recordar el dispositivo comprado, naturalmente, con sus propias manos. Pero es mucho más fácil y simple que hacer un controlador de carga de turbina eólica de bricolaje desde cero.

Para los amantes de los productos caseros en nuestra web hay una serie de artículos dedicados a la fabricación de aerogeneradores:

- Generador eólico de bricolaje a partir de un generador de automóvil: tecnología de ensamblaje de molinos de viento y análisis de errores

- Cómo construir palas para un generador eólico con sus propias manos: ejemplos de palas hechas a sí mismas para un molino de viento

- Generador de viento de bricolaje de una lavadora: instrucciones para ensamblar un molino de viento

- Cómo calcular un aerogenerador: fórmulas + ejemplo práctico de cálculo