- ¿Cuáles deberían ser las costuras?

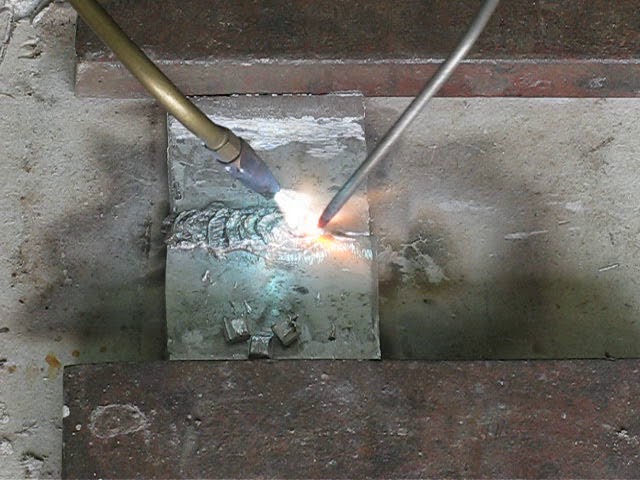

- Eliminación de escoria

- Reglas y características de la soldadura.

- Consejos importantes de soldadura

- Características de la soldadura en el apartamento.

- Tipos de máquinas de soldar semiautomáticas, sus ventajas y desventajas.

- Tecnología de soldadura con soplete de gas

- Preparación para el trabajo y soldadura.

- Aplicación de fundente

- Etapa final

- Métodos para galvanizar acero.

- vía galvánica

- fumigación

- galvanizado en caliente

- Métodos de soldadura semiautomática

- Qué electrodos para cocinar galvanizado.

- Soldadura de tubos galvanizados con electrodos

- Qué tecnologías se utilizan

- Proceso de matices

- Aplicación de quemadores de gas

- Preparación y soldadura

- Conclusión

¿Cuáles deberían ser las costuras?

Soldadura eléctrica de tuberías.

Las tuberías están soldadas de acuerdo con las condiciones y requisitos, facilidad de uso.

Es importante prever cómo se moverá el arco, en qué dirección comenzar a trabajar. Inmediatamente debe determinar la dirección y la magnitud del arco.

Si es largo, el metal se oxidará durante la fusión, comenzará a nitrurar y las gotas salpicarán la superficie de trabajo. La costura esto no da como resultado de tan buena calidad, se vuelve poroso, es completamente inadecuado para la plomería.

Al realizar trabajos de soldadura, se debe tener en cuenta que el movimiento del arco se puede realizar en tres direcciones:

- Movimiento de traslación a lo largo del eje del electrodo.En este caso, el arco de soldadura se mantiene en óptimas condiciones, la calidad de la costura es excelente. En el espacio entre el electrodo y el baño de soldadura, se observan exactamente las condiciones necesarias para garantizar un trabajo rápido y de alta calidad. Durante la soldadura, el electrodo debe moverse constantemente a lo largo de su eje para que la distancia permanezca igual y la longitud del arco sea constante.

- Si el movimiento es longitudinal, aparecerá un cordón similar a un hilo a lo largo del eje de la costura de soldadura que se está formando. El grosor de la costura resultante dependerá de la velocidad del electrodo. El rodillo tiene una anchura de unos 2-3 mm mayor que el diámetro del electrodo utilizado. El cordón en sí es una soldadura, pero es angosto, no lo suficiente para crear una conexión fuerte cuando se conectan dos secciones de tubería. Para hacer la costura más fuerte y más ancha, durante el movimiento es necesario mover el electrodo de tal manera que también se mueva horizontalmente, es decir. a través de la costura futura.

- El movimiento lateral también se utiliza durante la soldadura. Se requiere para realizar movimientos alternativos de tipo oscilatorio. El ancho de los movimientos para cada caso individual es diferente, se determina de forma individual. El ancho de paso está influenciado por varios factores. Este es el tamaño, la posición de la futura costura, las características de los materiales que se sueldan, los requisitos que se aplican a la conexión. La soldadura eléctrica generalmente proporciona un ancho de costura de 1,5 a 5 veces el diámetro del electrodo.

Al elegir la dirección del movimiento, se debe tener en cuenta que las dos tuberías deben tener bordes. Están completamente derretidos, la costura debe ser fuerte y confiable para que pueda soportar las cargas planificadas.

Eliminación de escoria

Una vez que se completa la conexión entre las dos tuberías, es necesario permitir que la costura se enfríe, luego puede inspeccionar su estado. En su mayor parte, debe limpiarse de la escoria resultante. Se forma durante el proceso de soldadura cuando se quema el fundente del electrodo. Verificar esto no es tan difícil, después de enfriar, debe golpear la costura con un martillo. Si hay escoria, saldrá volando, debajo de ella se abrirá una costura brillante y limpia, que permanecerá después de la soldadura eléctrica. Para no dañar la conexión y las tuberías, es mejor practicar primero en áreas pequeñas que tengan una longitud de 2-3 cm Si todo sale limpio y ordenado, entonces puede comenzar a soldar la tubería de metal.

La soldadura eléctrica no es tan complicada como parece, pero es importante seguir correctamente todos los pasos y requisitos. Debe elegir solo equipos de alta calidad y otras herramientas.

Después de eso, se selecciona el tipo de soldadura y la costura. No olvide el uso de equipos de protección para manos, cara y ojos.

Reglas y características de la soldadura.

Antes de comenzar el proceso, debe familiarizarse con los siguientes matices del proceso:

- Dificultad en la elección de la temperatura de exposición. El zinc puede comenzar a fundirse a +400°C. Si aumenta ligeramente la temperatura, el recubrimiento comienza a quemarse y evaporarse. Esto evita la formación de una costura fuerte. La conexión es porosa, cubierta de grietas.

- Inestabilidad del arco. Solo un soldador experimentado puede elegir el modo correcto de operación del dispositivo. Se recomienda a los artesanos principiantes que utilicen electrodos revestidos, un entorno protector de gas o material de relleno. La última opción se usa cuando es necesario formar una costura de alta calidad.

- Dificultad para quitar agujeros.Las áreas dañadas de la lámina se limpian previamente de suciedad, restos de óxido y aceites. Con un defecto de gran diámetro, se utilizan inserciones de metal, que se fijan por el método de puntos. Para espesores de pieza superiores a 2 mm, se utilizan tapones o deflectores de acero dulce. Se perforan pequeños agujeros al tamaño deseado. Las superficies internas de los defectos no deben roscarse.

Consejos importantes de soldadura

Cualquier soldadura se considera un proceso tecnológico complejo en el que se deben observar una serie de requisitos importantes. La soldadura de acero galvanizado se complica por el hecho de que, además, es necesario trabajar con un revestimiento protector de zinc. La característica principal de este proceso es que el galvanizado comienza a derretirse ya a una temperatura de 420 grados, ya 906 grados hierve y se evapora.

Todos estos procesos tienen un impacto negativo en la calidad de la unión soldada, comienzan a formarse grietas, poros y diversos defectos. Y para evitar que esto suceda, la soldadura del acero galvanizado debe realizarse a otras temperaturas, y también debe haber un ambiente de gas especialmente protegido.

El alambre de soldadura de acero galvanizado y el cobre se usan comúnmente para una soldadura eficiente. Los más adecuados son los cables hechos de aleación de aluminio-bronce y cobre-silicio. Si se utiliza un alambre de relleno, la soldadura de galvanización será correcta.

Este método tiene una serie de cualidades positivas:

- al llevar a cabo el proceso de trabajo, no hay daños por corrosión en la soldadura;

- hay un grado mínimo de salpicadura;

- ligero desgaste del revestimiento de zinc;

- bajo nivel de aporte de calor;

- la soldadura de acero va acompañada además de un procesamiento simple;

- Se mantiene la protección catódica del material.

Durante el proceso de soldadura, el zinc pasa a un baño de soldadura especial y esto provoca grietas, daños y poros en la unión. Por ello, antes de empezar a trabajar, se debe retirar la capa de zinc.

La eliminación generalmente se lleva a cabo con un quemador de gas, una rueda abrasiva, cepillos. También existen métodos químicos para la limpieza del zinc, en los que se utilizan álcalis. Después del tratamiento, el área se lava con agua y se seca bien.

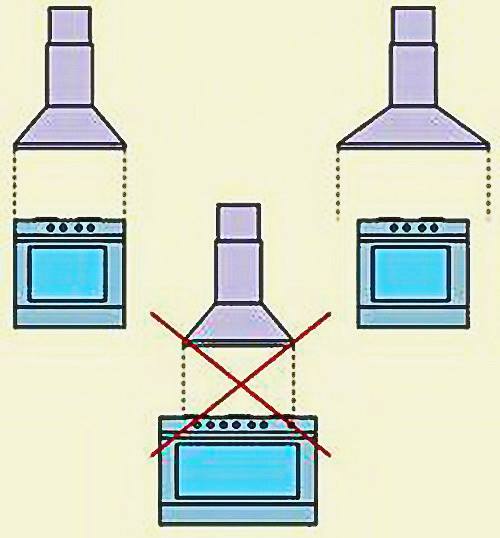

Características de la soldadura en el apartamento.

Para soldar una tubería de baja presión de pequeño diámetro, se utiliza tradicionalmente la soldadura por arco eléctrico manual o semiautomática. En la unión de secciones de diferentes diámetros, se necesitan adaptadores, sin ellos, se reduce la confiabilidad de la tubería de gas.

Antes de soldar las tuberías de gas en el apartamento, verifican si el gas está cerrado. Si se requiere desmantelar el sitio, use un cortador. Al transferir la tubería, la junta se amortigua soldando un níquel del metal. Principal etapas de trabajo:

- se purga el área de instalación para eliminar el gas natural residual;

- el cortador desmonta la sección reemplazada;

- los bordes de las juntas están limpios, desengrasados;

- después de soldar, la línea se llena;

- se verifica la estanqueidad de cada junta en el modo de prueba (se aplica una mezcla de jabón a la junta, si aparecen burbujas, hay una fuga).

El trabajo en el cableado principal se lleva a cabo con el permiso de la organización de suministro de gas después de la aprobación del proyecto.Es imperativo proporcionar una conexión de válvulas de cierre: grifos especiales que cierran el suministro de gas.

En los edificios de apartamentos, el trabajo se lleva a cabo bajo el control del servicio de gas; en casas particulares, los propietarios pueden instalar tuberías por su cuenta, pero cumpliendo con los requisitos de SNiP.

Conexión a tope de tuberías por las fuerzas de soldadores experimentados. La seguridad contra incendios del edificio depende de la estanqueidad de las tuberías de gas. Incluso con un pequeño defecto, las fugas son posibles, por lo que el control de las conexiones se lleva a cabo sin falta.

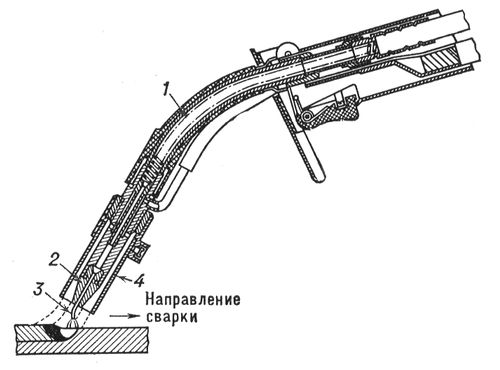

Tipos de máquinas de soldar semiautomáticas, sus ventajas y desventajas.

Antorcha para soldadura semiautomática de electrodos consumibles: 1 - boquilla; 2 - punta reemplazable; 3 - cable de electrodo; 4 - boquilla.

Actualmente, se produce una gran cantidad de máquinas de soldadura semiautomáticas. La soldadora semiautomática realiza soldaduras de acero, aluminio y otros metales. En los talleres de fábrica, las piezas se sueldan a la superficie metálica de las máquinas utilizando máquinas de soldadura semiautomáticas. Para esto, los dispositivos semiautomáticos de fábrica están equipados con una boquilla lateral. En máquinas semiautomáticas, se puede usar alambre de aluminio o acero como electrodo. La costura soldada de los dispositivos se realiza bajo la protección de un fundente o en gases protectores. Hay diseños en los que la soldadura está protegida con un alambre de núcleo fundente. Las máquinas semiautomáticas se dividen en los siguientes tipos:

- estacionario;

- portátil;

- móvil.

Ventajas de cocinar con el aparato:

- Es posible soldar metal de pequeño espesor, hasta 0,5 mm.

- El aparato se puede utilizar incluso para cocinar superficies sucias u oxidadas.

- La soldadura tiene un bajo costo de mano de obra.

- Es posible soldar piezas galvanizadas con alambre de aleación de cobre. Esto no daña el revestimiento de zinc.

Desventajas de la soldadura semiautomática:

- El metal puede salpicar durante la soldadura si no se usa gas de protección.

- Un arco abierto tiene una radiación intensa.

Semiautomático se utiliza para soldar piezas de automóviles.

El aparato semiautomático se aplica a la cocción de los detalles de los automóviles. Sobre todo, la soldadura semiautomática se utiliza para soldar piezas de acero y aluminio.

En el proceso de trabajo, se utiliza un gas protector: dióxido de carbono, argón o helio. Muy a menudo, el acero se suelda en argón o dióxido de carbono.

La fuente de alimentación es corriente inversa directa. La soldadora semiautomática incluye una fuente de poder, una antorcha y un alimentador de alambre.

El mecanismo principal del dispositivo semiautomático es la antorcha de soldadura. Suministra alambre de soldadura y gas de protección al área de trabajo. El mecanismo de alimentación es de tres tipos:

- tracción;

- emprendedor;

- universal.

Tecnología de soldadura con soplete de gas

El método fue inventado por los alemanes, también conocido como UTP. En la actualidad, la soldadura fuerte con soplete de gas utiliza soldadura UTP-1 en combinación con fundente HLS-B. La soldadura se produce en forma de varilla a base de cobre y zinc, es adecuada para soldar aleaciones de cobre, hierro fundido.

Preparación para el trabajo y soldadura.

Elija un quemador 1-2 posiciones menos que si tuviera que cocinar acero común. Debe haber más oxígeno en la llama de acetileno para que el silicio, que es parte de la soldadura, y el oxígeno puedan combinarse para formar óxido. Es ese importante elemento protector que evita la evaporación del zinc.

Antes de soldar, las piezas de tubería galvanizada se calientan a una longitud de 5 cm del área de soldadura.Durante la soldadura, la varilla de soldadura en un ángulo de 40 ° se introduce en el espacio de la junta, donde se derrite y la costura se llena con metal fundido. Es mejor usar el método de "tirar", sosteniendo la barra no detrás, sino frente al quemador. La llama no calienta los segmentos en sí, sino la soldadura.

Aplicación de fundente

Los lugares preliminares de soldadura se llenan con la marca Gumboil HLS-B. La composición de la consistencia pastosa se aplica de tal manera que captura cada segmento de los tubos galvanizados soldados en una longitud de al menos 2 cm.La capa de fundente debe ser 2-3 veces más abundante que cuando se sueldan tubos de acero sin un especial revestimiento.

Etapa final

Los tubos de zinc con un espesor de pared de no más de 4 mm se sueldan en una sola pasada, los más gruesos se sueldan de 2 a 3 veces. Después de enfriar, el fundente permanecerá en el área de la costura, se elimina con agua y un cepillo de metal.

Al limpiar, es importante no exagerar, ya que el revestimiento de zinc se daña fácilmente. El interior de la tubería se lava con agua corriente del grifo durante el día.

Métodos para galvanizar acero.

Hay varias formas de aplicar zinc a una superficie de acero. Los más comunes son los siguientes métodos:

- método galvánico;

- pulverización;

- galvanizado en caliente.

vía galvánica

El método de recubrimiento galvánico consiste en el proceso de deposición de un metal protector sobre el producto mediante una corriente eléctrica. Este método es muy común, ya que se puede utilizar para obtener una capa protectora de buena calidad, cambiar fácilmente el grosor de la capa protectora y utilizar con cuidado metales no ferrosos que escasean (zinc, por ejemplo). Esta no es la mejor manera de aumentar la resistencia al gripado de las superficies de fricción.Pero este método es simple, tecnológicamente avanzado y permite realizar trabajos con gran precisión.

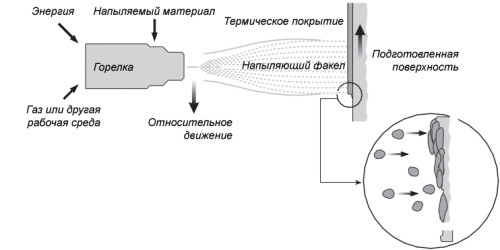

fumigación

Esquema de depósito de zinc.

El método consiste en rociar metal fundido con pistolas especiales de arco eléctrico o llama de gas sobre la superficie a recubrir. El alambre de zinc se coloca en la pistola rociadora, se funde y se rocía sobre el producto. Las gotas de zinc fundido en la superficie se solidifican, convirtiéndose en pequeños copos que forman una capa. Para utilizar este método de galvanización, no se requieren equipos de gran tamaño y consumo de energía (baños, por ejemplo). La pulverización se puede utilizar no solo en el taller, sino también en el campo directamente durante la instalación.

galvanizado en caliente

Esquema del proceso de galvanizado en caliente del acero.

El galvanizado por inmersión en caliente se considera el método más importante para aplicar el recubrimiento de zinc al acero. Se aplica por inmersión a corto plazo en un baño de zinc fundido (la temperatura del zinc es de aproximadamente 500-520 grados Celsius) sujetadores de metal ferroso desengrasados previamente decapados o limpiados mecánicamente. Antes de la inmersión en la fusión de zinc, los productos se someten a fundentes y calentamiento preparatorio. Después de retirar los productos de la masa fundida, se someten a centrifugación para enfriar y eliminar el exceso de zinc. Este tipo de galvanizado está muy extendido. Es único porque crea una doble protección anticorrosiva: la propia carcasa y la posibilidad de reducción catódica del acero en caso de daño del revestimiento de zinc.

El espesor de la capa de zinc aplicada a la superficie del acero puede variar de 2 a 150 micras.

Métodos de soldadura semiautomática

Hay varios métodos de soldadura. La soldadura a tope se usa cuando las piezas no se reemplazan por completo. Por ejemplo, se sueldan de extremo a extremo al instalar un parche en el ala. Con tal soldadura, no es necesario quitar los chaflanes en el costado de una lámina delgada de metal. Si el grosor del metal es superior a 2 mm, se deben quitar los chaflanes.

Antes de comenzar a trabajar, es necesario realizar un ajuste exacto de las piezas. Al colocar, no debe haber espacios entre los bordes de las piezas. Si no se realiza el ajuste, esto puede provocar la deformación de las piezas y de la superficie metálica a la que se van a soldar.

Este método se utiliza para soldar partes de la carrocería y la superficie exterior del automóvil. La soldadura a tope se utiliza en los casos en que se requiere una alta precisión de soldadura. Puede ser necesario soldar un nuevo elemento en lugar del área dañada. En este caso, no se reemplaza toda la pieza, sino solo una parte. Para ello, la soldadura a tope se realiza con una costura continua. Luego limpian. Con soldadura de alta calidad, después de pelar, no tendrá que poner masilla.

Esquema de soldadura a tope.

Al soldar a tope, debe trabajar mucho en el ajuste de las piezas. Por lo tanto, dicho trabajo debe ser realizado por un soldador altamente calificado. La soldadura a tope de metal con un gran espesor es mucho más fácil de realizar. No requiere un ajuste exacto. La soldadura se realiza con una costura por puntos continua.

La soldadura por superposición es la más común. Con tal soldadura, una parte del metal se superpone a otra. La soldadura superpuesta se utiliza cuando se sueldan parches de reparación. Este tipo de soldadura se utiliza al reemplazar o reparar umbrales, largueros, amplificadores.

La soldadura a través de un orificio es un tipo de soldadura por superposición. Se utiliza para reparaciones de automóviles.Además, utilizando el método de remache eléctrico, se pueden soldar piezas nuevas, por ejemplo, alas, umbrales en los elementos de potencia del cuerpo.

Existen los siguientes tipos de soldaduras:

- punto;

- sólido;

- continuo intermitente.

Una soldadura por puntos es un punto de soldadura ubicado a cierta distancia entre sí.

Una soldadura por puntos es un punto de soldadura que se encuentra a cierta distancia entre sí. Esta distancia varía de 1 mm a varios cm.

Una costura continua consta de puntos que están uno al lado del otro y se superponen entre sí. Se utiliza una costura continua cuando se suelda a tope metal que tiene un espesor diferente. En la carrocería del automóvil, no se usa dicha costura, ya que la carrocería debe ser de plástico para evitar deformaciones.

Una costura continua tiene una gran resistencia, pero no da elasticidad a las juntas. Se utiliza una costura continua para crear uniones soldadas de alta resistencia, por ejemplo, cuando se suelda un tanque de agua, que se instala en una casa de baños, o cuando se fabrican piezas a partir de un perfil de acero.

Una costura intermitente continua es una alternancia de secciones continuas de la costura con espacios. El soldador selecciona las distancias de las secciones sólidas y los espacios según el objetivo. Con tal costura, se sueldan los elementos de potencia del cuerpo, hechos de metal de gran espesor.

Qué electrodos para cocinar galvanizado.

El galvanizado es uno de las formas más efectivas, protección del acero contra la corrosión. Es ampliamente utilizado en la fabricación de estructuras de construcción, tuberías, estructuras hidráulicas. Hay varias formas de aplicar zinc al metal: este es un método galvánico, galvanizado en caliente y rociado. El espesor de la capa de zinc aserrado varía de 3 a 150 micras.

Dado que el punto de ebullición del zinc es de 906 C, tiende a evaporarse rápidamente durante la soldadura. Cuando se evapora, el zinc libera gases nocivos que, a su vez, pueden provocar un ataque de asma. Con una intensa evaporación en el momento de la soldadura, el zinc ingresa al baño de soldadura y, debido a esto, se forman poros y grietas de cristalización en la soldadura. En este sentido, es necesario limpiar la capa de zinc del lugar de soldadura. En algunos casos, no es posible eliminar la capa de zinc, y luego es necesario aplicar métodos que permitan obtener una soldadura de alta calidad. Al elegir un método de soldadura por arco manual, la elección correcta del electrodo juega un papel importante. Para soldar aceros al carbono, los electrodos con recubrimiento de rutilo son los mejores, y para soldar aceros de baja aleación, se deben preferir los electrodos con recubrimiento básico.

Para evitar la aparición de poros en las soldaduras a tope y en ángulo de los tubos galvanizados, es necesario aumentar la corriente y reducir la velocidad de soldadura. El zinc no tiene un gran efecto en la calidad de las costuras solo si las tuberías funcionan a una temperatura positiva. Para conectar tuberías galvanizadas sin dañar la capa de zinc, use el método de soldadura. La costura resultante tiene características muy altas, el tiempo y el costo de instalación se reducen significativamente, la costura tiene una alta estanqueidad y resistencia a la corrosión. Para obtener costuras por este método, es necesario usar electrodos y soldadura recubierta con fundente.Las tuberías de agua galvanizadas ordinarias están perfectamente soldadas con un electrodo convencional.

Electrodos de soldadura de acero

Electrodos LEZ

Soldadura de tubos galvanizados con electrodos

Las tuberías de acero sin una capa protectora se corroen y fallan rápidamente. Por ello, se desarrolló una tecnología para la aplicación de una capa protectora de zinc, que aumenta casi diez veces la vida útil del material.

Las tuberías galvanizadas se usan en todas partes hoy en día, son más baratas que los productos de acero inoxidable y no se rendirán ante ellos en términos de características técnicas. Pero hay un punto negativo asociado con el punto de fusión del zinc y otras propiedades de este metal.

Qué tecnologías se utilizan

Teniendo en cuenta todas las desventajas mencionadas anteriormente de soldar tuberías galvanizadas, se han desarrollado dos tecnologías especiales en las que el proceso de soldadura se lleva a cabo para que la galvanización no se colapse.

En la primera tecnología, la zona de soldadura se trata con un material especial, un fundente, que cierra la unión y evita que el zinc se queme, es decir, que pase a estado gaseoso.

Atrae algo de la energía térmica hacia sí mismo, y dentro, bajo el fundente, el zinc se derrite y se vuelve viscoso-líquido. Este metal envuelve la conexión de dos tubos galvanizados, cubriendo uniformemente sus extremos. Por lo tanto, la capa protectora no se rompe.

La segunda tecnología utiliza electrodos especiales que pueden soportar altas corrientes. Este método se basa en la posición de reducir el tiempo de soldadura, durante el cual el zinc no tiene tiempo de evaporarse.

Es decir, el proceso de soldadura se lleva a cabo tan rápidamente y sin reducir la calidad de la conexión que la capa protectora no tiene tiempo de convertirse en gas.

Estas tecnologías se utilizan en todas partes hoy en día cuando se trata de soldar tuberías galvanizadas. Y no solo los que se ensamblan en tuberías para gas o en estructuras portantes en construcción.

En el suministro de agua, bajo la acción del agua corriente, el zinc se disuelve y se elimina parcialmente al exterior. Por lo tanto, no representa un peligro para la salud humana.

Proceso de matices

En cuanto al proceso de soldadura en sí, se basa en el espesor de la pared de la tubería. Si este indicador no supera los 3 mm, los extremos de las tuberías se conectan mediante un electrodo sin preparación previa, dejando un espacio de 2-3 mm entre ellos.

Por supuesto, la limpieza de las superficies (tanto exteriores como interiores) debe ser perfecta, por lo que se limpian de suciedad y se desengrasan con alcohol o algún disolvente.

Si el grosor es superior a 3 mm, se hace un chaflán en los extremos de los tubos galvanizados con un embotamiento de 1,5-2 mm, según el grosor de la pared. El espacio entre los chaflanes durante el proceso de soldadura se llena con metal fundido de la varilla del electrodo.

Lo mismo se aplica a los electrodos con un gran diámetro. Por el contrario, si la corriente es pequeña o el diámetro del consumible es pequeño, se producirá una falta de penetración. Y esto es una disminución en la calidad de la articulación.

Mucho dependerá también de la velocidad de movimiento del electrodo a lo largo de la zona de soldadura. Aquí, como en casos anteriores, el movimiento lento es la probabilidad de quemar la capa de acero y galvanizada.

La alta velocidad sigue siendo la misma falta de penetración. La velocidad de soldadura correcta viene con la experiencia. Y cuanto más a menudo tenga que soldar tuberías galvanizadas, mejor se obtendrá la costura.

Aplicación de quemadores de gas

Puede conectar dos tubos galvanizados con un quemador de gas. Cada vez más, utilizan la tecnología etiquetada como "UTP", que una vez fue inventada por los alemanes.

Para ello, utilizaron fundente HLS-B, que protege el revestimiento de zinc de la decoloración. Hoy en día, las varillas de la marca UTP-1 se ofrecen con esta tecnología: esta es una soldadura de cobre y zinc en forma de varilla de 2 mm de espesor. Con él, puede cocinar no solo productos galvanizados, sino también aleaciones de cobre, hierro fundido.

Preparación y soldadura

La preparación para el proceso es idéntica a la utilizada para soldar tubos galvanizados con electrodos. Pero hay ciertas características y normas establecidas por GOST y SNiP.

El número de calentador se selecciona 1-2 posiciones menos que cuando se sueldan tuberías de acero ordinarias.

Conclusión

En conclusión, destaco que todavía es posible utilizar la soldadura en el caso de las tuberías galvanizadas. Las tecnologías permiten preservar la capa protectora y no exponer la tubería en los puntos de soldadura al riesgo de corrosión rápida. Es suficiente seguir las reglas y regulaciones consagradas en SNiP, usar electrodos, fundentes y soldaduras adecuados.