- Ajuste de la potencia de una caldera de gas.

- Variedades de automatización.

- Dispositivos de automatización volátiles

- Dispositivos no volátiles

- El principio de funcionamiento de la automatización no volátil.

- Descripción general de las calderas de gas.

- Estaciones térmicas automatizadas

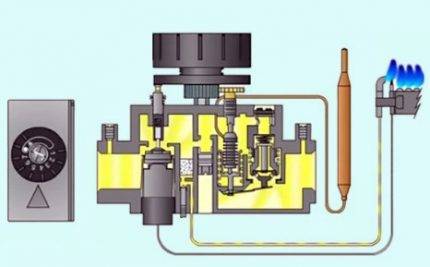

- Funciones y variedades de válvulas de gas.

- Requisitos para salas de calderas para la instalación de calderas de combustible sólido y líquido.

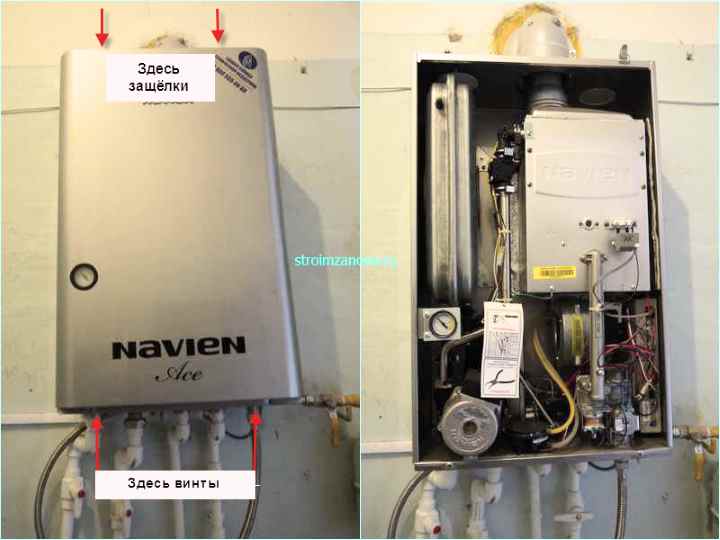

- Configurando la caldera con sus propias manos.

- Trabajo de acompañamiento al encender una caldera de gas.

- Automatización responsable de la seguridad

Ajuste de la potencia de una caldera de gas.

En este caso, la tarea es reducir o aumentar el indicador. El método de ajuste indirecto consiste en una disminución del caudal a través de los grifos: el que se encuentra después de la conexión a la caldera y el de la parte inferior. El rango de control disminuirá, por lo que es mejor preferir los métodos directos.

Para aumentar la potencia, selecciona una opción:

- Ajuste el quemador al valor deseado, relevante para las unidades de modulación.

- Compra un quemador más eficiente.

- Reemplace las boquillas por otras más grandes. Recuerde, con un aumento en la transferencia de calor desde la caldera, aumentará el consumo de gas, el riesgo de falla antes de tiempo y la eficiencia disminuirá.

Idealmente, es mejor confiar la configuración para aumentar la potencia a un especialista en calderas. El aumento de capacidad para estas opciones alcanza el 15%.Si esto no es suficiente, use dispositivos adicionales de calefacción de habitaciones. No olvide limpiar la caldera para mantener el nivel de potencia.

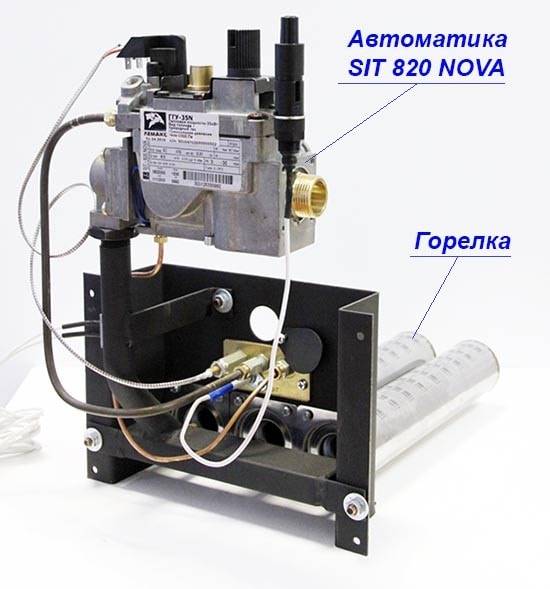

Tubos con microantorchas para un quemador atmosférico: dicho dispositivo funciona casi en silencio, pero tiene poca potencia, seca el aire de la habitación y depende de una gran cantidad de factores externos.

Tubos con microantorchas para un quemador atmosférico: dicho dispositivo funciona casi en silencio, pero tiene poca potencia, seca el aire de la habitación y depende de una gran cantidad de factores externos.

A veces hay que bajar la energía. En primer lugar, se regula a través del menú: los parámetros de temperatura del intercambiador y el tiempo de anticiclado. Luego configure la bomba de circulación. Si es necesario, cambie el quemador a modulante.

Razones para cambiar la potencia de la caldera:

- Aumento: es necesario volver a equipar el dispositivo al mismo tiempo que aumenta la potencia, conecte una caldera de calefacción indirecta, el área de calefacción ha aumentado.

- Reducción: fallo de una de las funciones (calefacción o suministro de agua caliente), parte de la funcionalidad (calefacción de habitaciones individuales, suelo radiante), reducción del rendimiento de la caldera.

En caso de consumo excesivo de combustible, vale la pena inspeccionar el intercambiador de calor secundario y eliminar los residuos de sal manualmente o con una composición química. La contaminación se indicará mediante un gorgoteo característico durante el funcionamiento de la caldera.

El consumo aumenta debido al bajo calor específico de combustión (valor calorífico) del gas. La norma es de al menos 7.600 kcal m³. Para el combustible mal drenado, el poder calorífico se reduce en casi un factor de dos.

Ajuste también la válvula de gas. Están regulados, dependiendo de la estructura:

- los de una sola etapa solo tienen posiciones de "encendido" y "apagado";

- las válvulas de dos etapas están equipadas con 1 entrada y 2 salidas, y se abren en una posición intermedia;

- las calderas de tres etapas tienen dos niveles de potencia;

- con la ayuda de válvulas de modelado, la potencia se puede regular de manera más suave, tienen muchos modos de llama, además de las posiciones de "encendido" y "apagado".

Mira el color de la llama. Si tiene una parte amarilla notable, apriete la válvula en la parte inferior para reducir el suministro de combustible.

845 SIGMA Válvula de gas multifuncional con modulación de potencia con regulador de presión de salida y unidad de control de combustible - Múltiples roscas y bridas

845 SIGMA Válvula de gas multifuncional con modulación de potencia con regulador de presión de salida y unidad de control de combustible - Múltiples roscas y bridas

Una vez más, configure la temperatura de funcionamiento de la calefacción en el termostato. El principio de su funcionamiento es que la varilla está incluida en el trabajo. A medida que baja la temperatura, el elemento se contrae y abre el suministro de combustible. Un aumento de la temperatura provoca un aumento de la varilla, lo que hace que el gas fluya en un volumen menor.

Si hay escasez de aire, inspeccione el amortiguador, el refuerzo y el controlador de temperatura. Aparece un estallido al encender el quemador principal debido a las vías de aire obstruidas. Retire el polvo de ellos y de las entradas.

Variedades de automatización.

Según el principio de funcionamiento y las características de diseño, la automatización para calderas de calefacción de gas puede ser uno de los tipos:

- Volátil.

- No volátil.

Dispositivos de automatización volátiles

Estos aparatos son pequeños aparatos electrónicos que responden al suministro de gas abriendo/cerrando un grifo. El dispositivo difiere en complejidad constructiva.

Tareas que la automatización electrónica de calderas te permite resolver:

- Cierre/abra la válvula de suministro de gas.

- Inicie el sistema en modo automático.

- Regular la potencia del quemador, gracias a la presencia de un sensor de temperatura.

- Apague la caldera en casos de emergencia o dentro del modo de funcionamiento especificado.

- Una demostración visual de cómo funciona la unidad (qué temperatura se mantiene en la habitación, a qué marca se calienta el agua, etc.).

Debido al constante crecimiento de las solicitudes de facilidad de uso por parte de los consumidores, los fabricantes de dispositivos modernos ofrecen una serie de funciones adicionales:

- Gestión y control del funcionamiento de los equipos.

- Protección del sistema de calefacción contra un mal funcionamiento de la válvula de tres vías.

- Protección contra congelamiento del sistema. En este caso, el dispositivo enciende la caldera cuando la temperatura en la habitación desciende bruscamente.

- Autodiagnóstico con el fin de identificar repuestos defectuosos, fallas en el funcionamiento de elementos estructurales. Esta opción permite evitar averías que pueden inutilizar la caldera y, en consecuencia, elevados costes de material asociados a reparaciones mayores o sustitución de equipos.

Por lo que la seguridad automática electrónica de las calderas de gas asegura el buen funcionamiento del equipo cuando:

- sin saltos;

- el régimen de temperatura especificado se observa con precisión;

- no hay otros problemas durante la operación a largo plazo.

Hoy en día, se presenta en el mercado una amplia gama de automatización de tipo volátil. Puede ser tanto con posibilidad de programar, como sin ella. En el primer caso, puede configurar el sistema para que funcione en modo día-noche o establecer diferentes condiciones de temperatura durante 1 a 7 días, teniendo en cuenta el pronóstico del tiempo.

Dispositivos no volátiles

Este tipo de equipos automáticos para control del funcionamiento de las calderas de calefacción de gas es mecanico Y muchos consumidores lo prefieren a él.

Razones principales:

- Precio bajo.

- Configuración manual, que es simple, lo que facilita el control del dispositivo para personas alejadas de la tecnología.

- La autonomía del dispositivo, que no requiere electricidad para funcionar.

La configuración manual es la siguiente:

- Cada dispositivo está equipado con una escala de temperatura desde el valor mínimo hasta el valor máximo. Al seleccionar la marca deseada en la escala, configura la temperatura de funcionamiento de la caldera.

- Una vez que se enciende la unidad, el termostato se hace cargo de la operación, que controla la temperatura establecida abriendo/cerrando la válvula de suministro de gas.

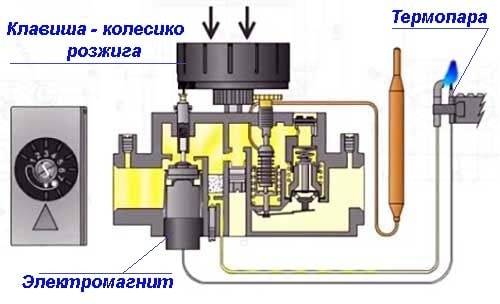

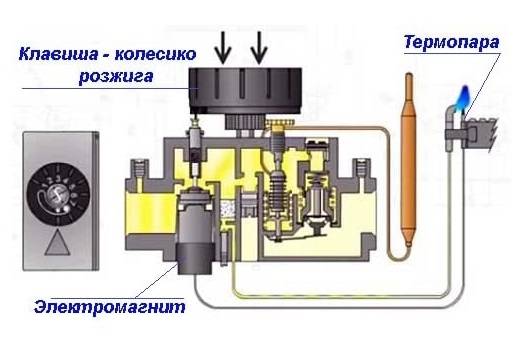

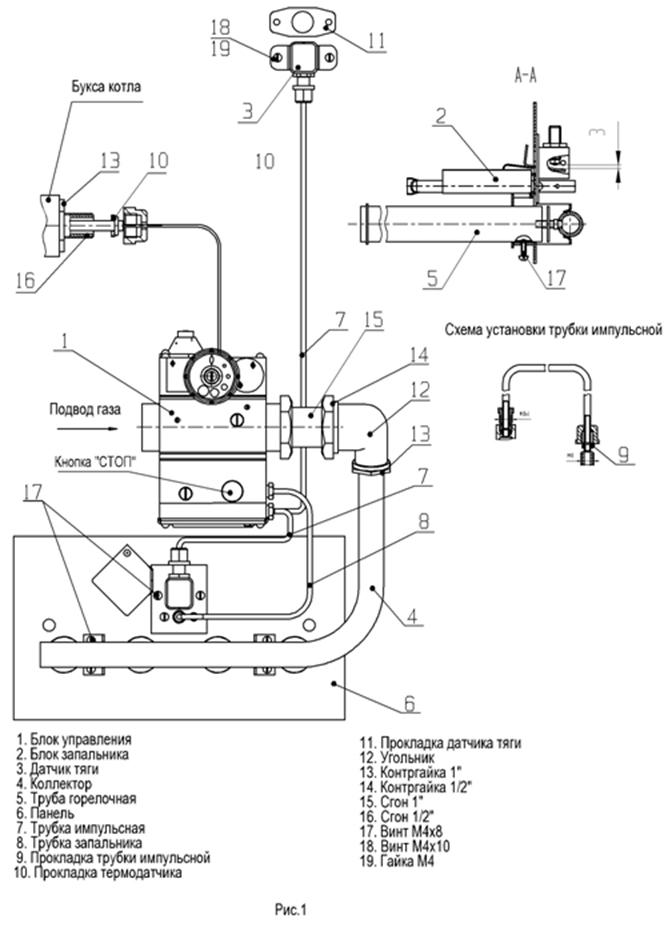

El principio de funcionamiento se basa en el hecho de que el termopar de la caldera de gas, que está integrado en el intercambiador de calor, está equipado con una varilla especial. La pieza está hecha de un material especial (una aleación de hierro y níquel - Invar), que reacciona rápidamente a los cambios de temperatura. Dependiendo del aumento o disminución de la temperatura, la varilla cambia sus dimensiones. La pieza está firmemente conectada a la válvula, que regula el suministro de gas al quemador.

Pero además de esto, la automatización actual para una caldera de gas de tipo no volátil también está equipada con sensores de tiro y llama. Detendrán inmediatamente el suministro de combustible si hay una caída brusca de tiro en la chimenea o como resultado de una disminución de presión en la tubería.

Una placa delgada especial es responsable del funcionamiento del sensor de llama, que se encuentra doblado durante el funcionamiento normal del sistema. Entonces ella sostiene la válvula en la posición "Abierta". A medida que la llama disminuye, la placa se endereza y la válvula se cierra. El mismo principio de funcionamiento del sensor de empuje.

El principio de funcionamiento de la automatización no volátil.

Al mismo tiempo, las partes individuales de las calderas que realizan la función de control no necesitan usar electricidad.Su ajuste se realiza manualmente, así como bajo la influencia de los cambios geométricos que ocurren en los mecanismos bajo la influencia del calentamiento.

A pesar de la amplia gama de modelos con equipo electrónico, las opciones controladas mecánicamente también son muy populares, lo que se debe a varias razones a la vez:

- valor democrático. Los precios de tales dispositivos son mucho más bajos que los de sus contrapartes completamente automáticas.

- Facilidad de uso. La simplicidad del dispositivo de automatización no volátil utilizado en modelos mecánicos le permite comprender rápidamente la configuración incluso para una persona que no está relacionada con la tecnología.

- Fiabilidad. Los dispositivos mecánicos no dependen de subidas de tensión o cortes de energía completos, por lo que pueden funcionar sin un estabilizador, lo cual es deseable cuando se trabaja con equipos volátiles.

Las desventajas de tales modelos incluyen la menor precisión de los ajustes, así como la necesidad de monitorear el funcionamiento de la caldera.

Cómo se realiza la sintonización manual

Cada dispositivo mecánico está equipado con una escala de temperatura, cuyos números indican los valores límite (de mínimo a máximo). La temperatura de funcionamiento se establece seleccionando la marca requerida en la regla de graduación.

Después de encender la unidad, el termostato es responsable de su funcionamiento. El elemento activo de este dispositivo es una varilla que, al encogerse cuando se enfría, abre la válvula de suministro de gas y luego aumenta de tamaño debido al aumento de la temperatura y bloquea el flujo de combustible azul. También es posible disminuir o aumentar el nivel de calentamiento mediante un proceso similar.

Descripción general de las calderas de gas.

"Prometheus" es una conocida marca nacional de calderas de pie independientes de la energía con un intercambiador de calor de acero. Los modelos Prometheus se utilizan para calentar habitaciones con una gran superficie de hasta 750 metros cuadrados. metros La eficiencia es del 92%. Quemador Microflare con encendido automático, intercambiador de calor de placas de acero que garantiza un funcionamiento eficiente y seguro del sistema de calefacción. Esta empresa produce no solo modelos de alta calidad que pueden calentar con éxito áreas desde el tamaño de un apartamento hasta grandes edificios de varias funciones, sino también asequibles. Caldera de gas "Prometheus": la mejor combinación de calidad y precio.

Las calderas de gas Neva son una marca de San Petersburgo de Gazapparat OJSC, que se especializa en la producción de calderas de gas y calentadores de agua. La empresa verifica y prueba cuidadosamente todos los equipos en cuanto a rendimiento, seguridad eléctrica y hermeticidad.La gama de calderas de gas está representada por 3 clases adecuadas para cualquier billetera: "clase económica" (marca Neva), "clase confort" y "clase premium" ( marca Neva Lux). Desde 2005, la compañía ha estado ensamblando calderas de gas montadas en la pared a partir de kits europeos comprados listos para usar. Desde 2007 fabrica equipos Neva Lux, que cuentan con piezas fabricadas por la propia empresa. Todas las calderas están hechas con un diseño moderno, el consumidor puede comprar equipos a un costo asequible.

La empresa coreana Daesung es un fabricante líder de calderas de calefacción. Las calderas de la empresa son económicas, de excelente calidad y seguras en su funcionamiento. El primer intercambiador de calor está hecho de cobre, por lo que tiene una alta eficiencia y, en consecuencia, una larga vida útil.El segundo intercambiador de calor está hecho de placas de acero, por lo que siempre habrá agua caliente en cualquier cantidad y al instante. La caldera se suele utilizar para suministrar agua caliente.

Mimax LLC es una empresa nacional cuyo enfoque principal es la fabricación de equipos automáticos de gas. Las calderas de calefacción a gas Mimax cuentan con un intercambiador de acero de 3 mm de espesor, gracias al cual tienen una excelente disipación del calor. Al ensamblar el equipo, se utilizan materiales resistentes al calor, que pueden reducir significativamente la temperatura de la carcasa exterior a 40 -50 °C. La eficiencia de las calderas de la empresa es del 87%. La vida útil de los equipos de calefacción es de más de 15 años. La empresa Mimax ha desarrollado una serie de calderas universales que funcionan tanto con gas como con combustibles sólidos. La madera, el carbón y la turba se utilizan como combustible. El tiempo medio de transición de un combustible a otro no supera 1 hora.

Gastroy LLC se dedica a la producción de calderas de gas de la marca Ochag, que vende con éxito 40 tipos de calderas de calefacción. Entre ellos calderas de gas hogar de calefacción, diseñado para proporcionar calor a estancias pequeñas de unos 1000 m². Todos los dispositivos Ochag son fáciles de usar, tienen un excelente nivel de calidad combinado con precios razonables.

La caldera de gas Medved de Protherm tiene un intercambiador de calor construido a partir de varios enlaces. Este diseño permite la combustión del combustible para dar el máximo calor al agua de calefacción.Ventajas de los equipos de calefacción de la serie Medved: dimensiones compactas de la caldera, fácil instalación, control simple, eficiencia del 92%, máxima transferencia de calor con pérdidas mínimas, regulación en dos etapas.

Tanto en el mercado doméstico como en el europeo de equipos de calefacción, se presentan modelos dignos, entre los cuales puede elegir una caldera que se adapte a sus necesidades en términos de funcionalidad y precio.

Cualquier equipo de calefacción tiene su propia vida útil.

Por lo tanto, al elegir el equipo, prestamos atención a la calidad de los materiales, la resistencia y el lugar de producción. Todos los clientes quieren que su calentador dure el mayor tiempo posible.

Para hacer esto, es importante comprender de qué depende la vida útil estándar de las calderas de gas.

En promedio, trabaja de 7 a 12 años.

Para hacer esto, es importante comprender de qué depende la vida útil estándar de las calderas de gas. En promedio, trabaja de 7 a 12 años. ¿Qué factores afectan negativamente el rendimiento y contribuyen al desgaste? ¿Cómo prevenir roturas? Este artículo lo ayudará a comprender cómo elegir y operar una caldera de gas correctamente para evitar el desgaste rápido.

¿Qué factores afectan negativamente el rendimiento y contribuyen al desgaste? ¿Cómo prevenir roturas? Este artículo lo ayudará a comprender cómo elegir y operar una caldera de gas correctamente para evitar el desgaste rápido.

Estaciones térmicas automatizadas

En 1992, la organización que gestiona el sector energético municipal de Moscú, MOSTEPLOENERGO, decidió introducir un moderno sistema de control de procesos en uno de sus nuevos edificios. Se eligió la estación de calefacción urbana RTS "PENYAGINO". La primera etapa de la central se construyó como parte de cuatro calderas del tipo KVGM-100.

En ese momento, el desarrollo de Remikonts condujo a la aparición del complejo de software y hardware PTK KVINT. Además de los propios Remikonts, el complejo incluía una estación de operador basada en una computadora personal con software completo, un paquete de software para una computadora- Sistema CAD de diseño asistido.

Funciones del sistema de control de procesos para una planta de calefacción urbana:

- puesta en marcha totalmente automática de la caldera desde un estado frío hasta alcanzar el modo de funcionamiento haciendo clic en el botón "INICIO" en la pantalla del monitor;

- mantener la temperatura del agua de salida de acuerdo con el programa de temperatura;

- gestión del consumo de agua de alimentación teniendo en cuenta la reposición;

- protección tecnológica con corte de suministro de combustible;

- control de todos los parámetros térmicos y su presentación al operador en la pantalla de una computadora personal;

- control del estado de unidades y mecanismos - "ON" o "OFF";

- control remoto de actuadores desde la pantalla del monitor y selección del modo de control: manual, remoto o automático;

- informar al operador sobre violaciones en el funcionamiento de los controladores;

- comunicación con el despachador de distrito a través de un canal de información digital.

La parte técnica del sistema se organizó en cuatro gabinetes, uno para cada caldera. Cada gabinete tiene cuatro controladores modulares de marco.

Las tareas entre los controladores se distribuyen de la siguiente manera:

El controlador nº 1 realizó todas las operaciones para poner en marcha la caldera. De acuerdo con el algoritmo de puesta en marcha propuesto por Teploenergoremont:

- el controlador enciende el extractor de humo y ventila el horno y las chimeneas;

- incluye un ventilador de suministro de aire;

- incluye bombas de suministro de agua;

- conecta el gas al encendido de cada quemador;

- el control de llama abre el gas principal a los quemadores.

El controlador No. 2 está hecho en una versión duplicada. Si durante la puesta en marcha de la caldera, una falla del equipo no es terrible, ya que puede detener el programa y comenzar de nuevo, entonces el segundo controlador lidera el modo principal durante mucho tiempo.

Una responsabilidad especial sobre él en la estación fría. Cuando se diagnostica automáticamente una situación de emergencia en la sala de calderas, se produce un cambio automático sin golpes del controlador principal al de respaldo. Las protecciones tecnológicas están organizadas en el mismo controlador, el controlador No. 3 está diseñado para realizar funciones menos críticas. Si falla, puede llamar a un reparador y esperar un rato. El modelo de caldera se programa en el mismo controlador.

Con su ayuda, se lleva a cabo una verificación previa al lanzamiento de la operatividad de todo el programa de control. También se utiliza en la formación del personal operativo.

El trabajo en la creación de los sistemas de control de procesos principales para el RTS de Moscú PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD fue realizado por un equipo formado por MOSPROMPROEKT (trabajo de diseño), TEPLOENERGOREMONT (algoritmos de control), NIITeplopribor (parte central del microprocesador del sistema).

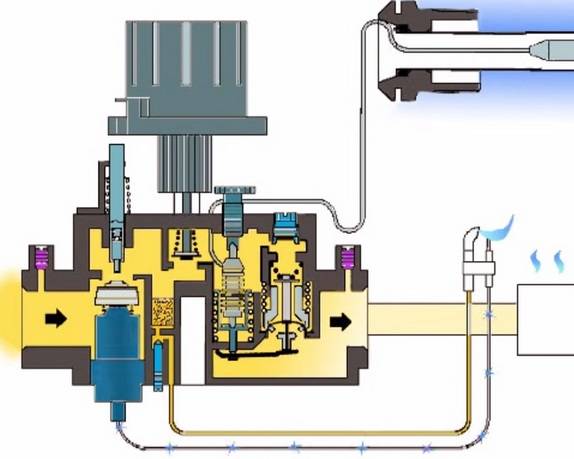

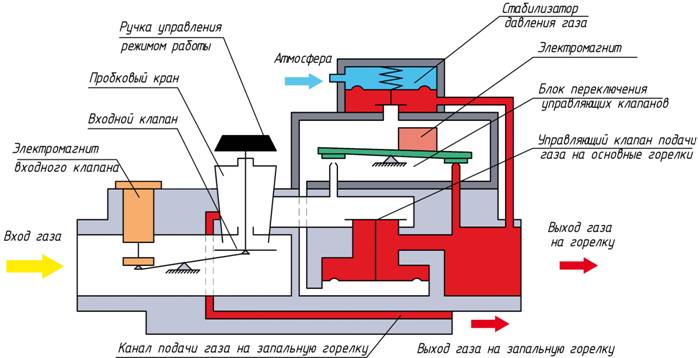

Funciones y variedades de válvulas de gas.

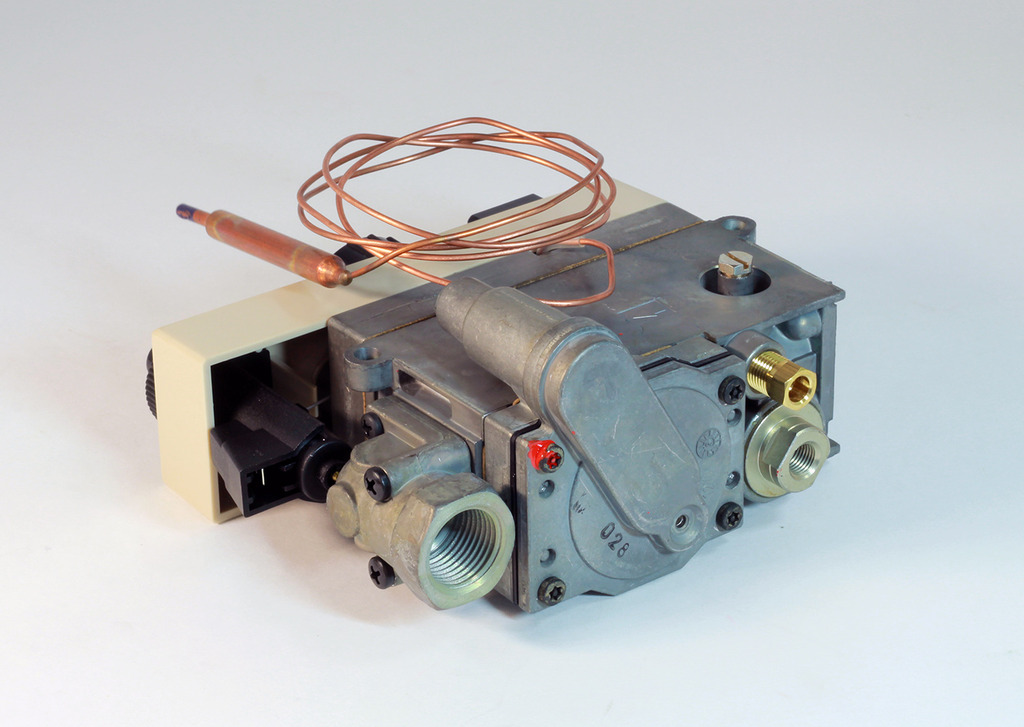

La válvula de gas es una de las etapas de los accesorios de tubería. Regula, distribuye y cierra el flujo de gas.

La abertura en la válvula a través de la cual se mueve el gas se llama asiento. Está bloqueado por un disco o pistón.

Las válvulas de gas, según el número de posiciones de funcionamiento y el número de entradas, pueden ser diferentes:

Las válvulas de gas, según el número de posiciones de funcionamiento y el número de entradas, pueden ser diferentes:

- Un escenario;

- de dos etapas;

- de tres etapas;

- modulando

Los monoetapas (o unidireccionales) tienen solo dos entradas y dos posiciones de trabajo: encendido/apagado.

Un dispositivo de dos etapas tiene una entrada y dos salidas.La apertura se produce a través de una posición intermedia y el arranque es más suave.

Se coloca una válvula de tres etapas en calderas con dos grados de potencia.

Válvulas moduladoras: para calderas con un cambio suave de potencia.

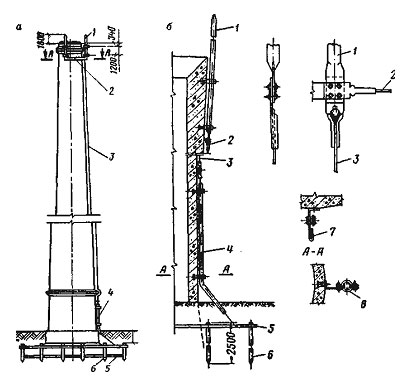

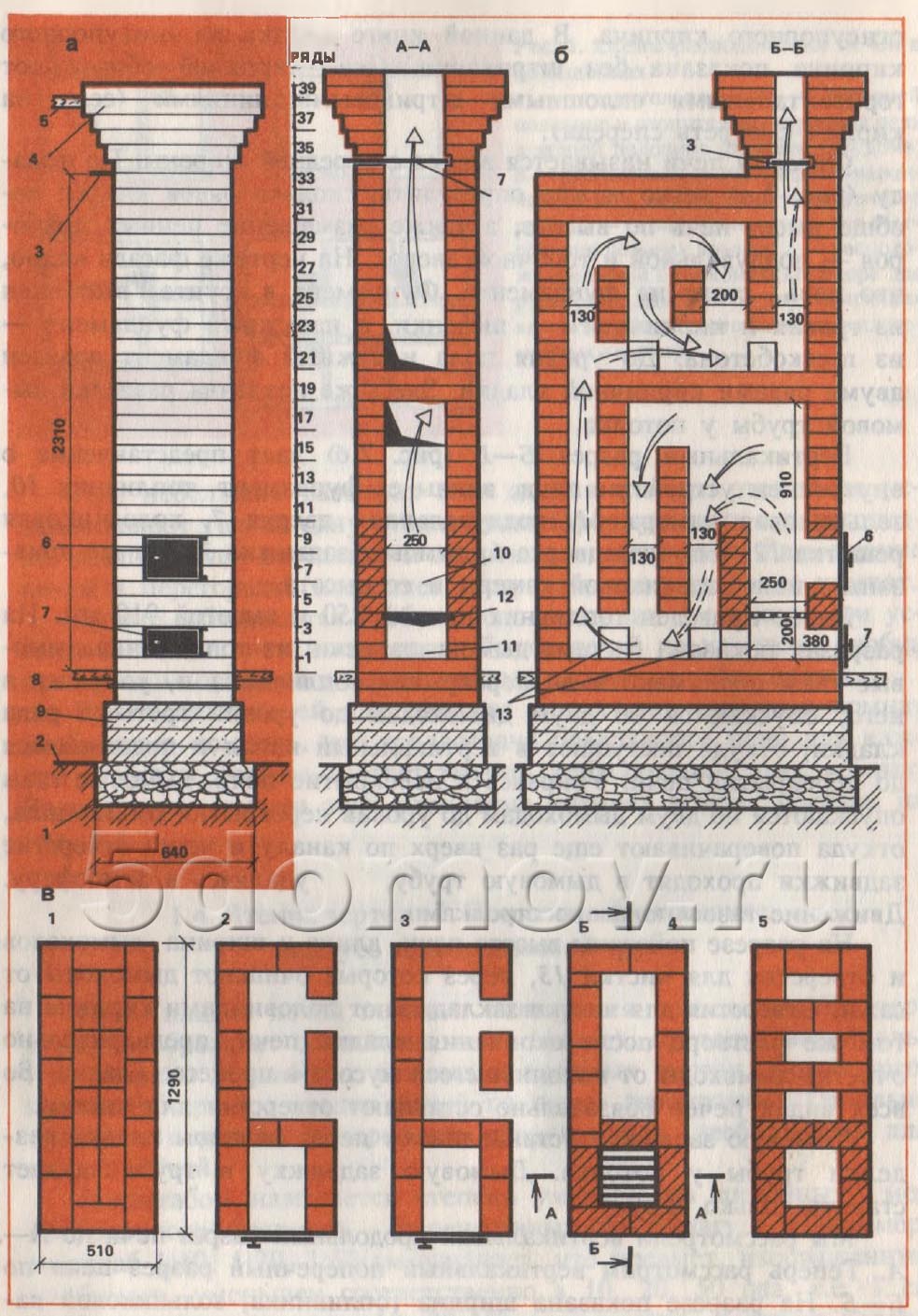

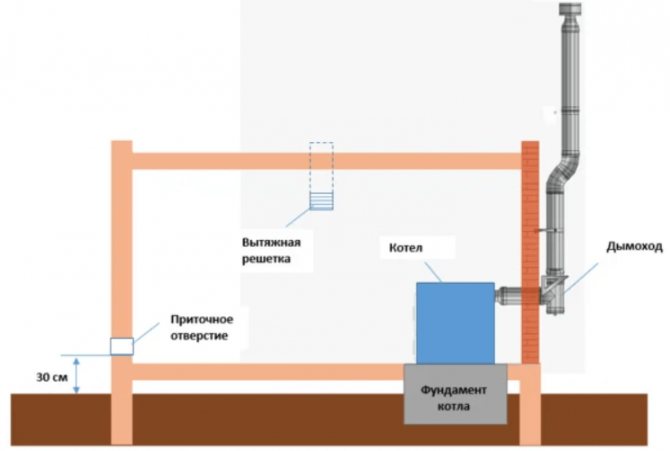

Requisitos para salas de calderas para la instalación de calderas de combustible sólido y líquido.

Los requisitos de volumen, dimensiones y materiales para la sala de calderas son los mismos. Sin embargo, existen varios específicos que están asociados a la necesidad de organizar una chimenea y un lugar para almacenar combustible. Estos son los requisitos básicos (en su mayoría están escritos en el pasaporte de la caldera):

- La sección transversal de la chimenea no debe ser inferior al diámetro del tubo de salida de la caldera. No está permitido reducir el diámetro a lo largo de toda la chimenea.

- Es necesario diseñar una chimenea con el menor número de codos. Lo ideal es que sea recto.

- En la parte inferior de la pared debe haber una entrada (ventana) para que entre el aire. Su área se calcula a partir de la potencia de la caldera: 8 m2. ver por kilovatio.

- La salida de la chimenea es posible a través del techo o en la pared.

- Debajo de la entrada de la chimenea debe haber un orificio de limpieza para revisión y mantenimiento.

- El material de la chimenea y sus conexiones deben ser estancos al gas.

- La caldera está instalada sobre una base no combustible. Si los pisos de la sala de calderas son de madera, se coloca una lámina de amianto o cartón de lana mineral encima, una lámina de metal. La segunda opción es un podio de ladrillo, enlucido o embaldosado.

- Cuando se usa una caldera de carbón, el cableado solo está oculto, es posible colocar tuberías de metal. Los enchufes deben estar alimentados por un voltaje reducido de 42 V y los interruptores deben estar sellados. Todos estos requisitos son consecuencia de la explosividad del polvo de carbón.

Tenga en cuenta que el paso de la chimenea a través del techo o la pared debe realizarse a través de un paso especial incombustible

Las calderas de gasoil suelen ser ruidosas

Vale la pena decir algunas palabras sobre las calderas de combustible líquido. Su trabajo suele ir acompañado de un nivel de ruido bastante elevado, así como de un olor característico. Así que la idea de poner un mueble así en la cocina no es la mejor idea. Al asignar una habitación separada, debe asegurarse de que las paredes proporcionen un buen aislamiento acústico y que el olor no penetre a través de las puertas. Dado que las puertas internas seguirán siendo de metal, cuide la presencia de un sello de alta calidad alrededor del perímetro. Quizás el ruido y los olores no interfieran. Las mismas recomendaciones se aplican a las salas de calderas adjuntas, aunque son menos críticas.

Configurando la caldera con sus propias manos.

Se necesita un ajuste adecuado de la caldera de gas para:

- ahorro de recursos;

- estancia cómoda en la habitación;

- aumentar la vida útil de los equipos.

En primer lugar, es necesario determinar correctamente la potencia del equipo de calefacción.

Es importante tener en cuenta las características de la habitación: la cantidad y el área de las ventanas, las puertas, la calidad del aislamiento, el material del que están hechas las paredes. El cálculo mínimo se basa en la pérdida de calor por unidad de tiempo.

Como saben, la potencia de calefacción depende directamente de la modulación del quemador de gas. Si tiene una unidad controlada electrónicamente, se activa un termostato, que está conectado a un termómetro de habitación.

El ajuste se realiza en modo automático: el termómetro mide la temperatura en la habitación.Tan pronto como sus indicadores estén por debajo de lo cómodo, da una señal para encender el quemador o aumentar la fuerza de la llama.

En modo normal, el termómetro controla la temperatura en una sola habitación. Pero si instala válvulas frente a cada radiador, habrá control en cada habitación.

Puede ajustar el quemador manualmente actuando sobre la válvula de gas. Esto es cierto para las calderas atmosféricas con una cámara de combustión abierta. Por ejemplo, en los modelos Protherm Cheetah, Proterm Bear, la válvula está controlada por un motor eléctrico. Para cambiar la configuración, debe ir al menú de servicio. Por lo general, este trabajo lo realiza un especialista y el usuario mismo ya está actuando de acuerdo con las instrucciones.

Sin embargo, aún es necesario saber cómo acceder al menú oculto para el ajuste. Veamos algunos ejemplos.

Antes de ir al menú y configurar, debe realizar una secuencia de acciones:

- grifos abiertos en las baterías;

- en el termostato de ambiente, debe configurar los valores máximos;

- en la configuración de usuario, configure el modo de temperatura máxima, que generalmente establece en la temperatura exterior más baja posible. El quemador siempre se apaga cuando la lectura es 5°C superior al valor configurado. Por ejemplo, a 75 °C, se apagará cuando se alcancen los 80 °C;

- el refrigerante debe enfriarse a 30°C.

Para Protherm Gepard:

-

- Debe mantener presionada la tecla Modo en el panel. Tan pronto como vea cero en la pantalla, establezca el valor en 35 presionando "+" y "-".

- Luego presione Modo para confirmar;

cuando d.0 se enciende en la pantalla, debe ingresar el número de línea en el menú. Estas manipulaciones también se realizan presionando "+" y "-" d (número).Para configurar la potencia máxima del quemador, seleccione d.53, para el mínimo - d.52.

- Para proceder a la selección de parámetros, también se utiliza Modo, cambia “+” y “-“.

- La instalación recibe una confirmación automática.

- Regrese al menú original y mantenga presionado Modo.

Mientras realiza los ajustes a través del panel, controle el cambio de llama y la intensidad de la temperatura.

Pantalla de caldera de gas Proterm Panther

Para Proterm Panther, el procedimiento es diferente:

- Modo de espera durante unos siete segundos.

- A continuación, se ingresa el código 35.

- Se confirma la entrada.

- Cuando aparece d.00 en el lado izquierdo de la pantalla, debe ingresar el número usando dos botones.

- Luego cambie el parámetro en el lado derecho de la pantalla usando las 3 teclas.

- Después de la confirmación, haga clic en modo para salir del menú.

Trabajo de acompañamiento al encender una caldera de gas.

El primer inicio implica la prueba de presión y el lavado del sistema. Muchos especialistas pasan por alto esta etapa, pero aún se recomienda no rechazarla. Para llevar a cabo todas las operaciones posteriores, será necesario utilizar una bomba de presión. La prueba de presión del sistema se lleva a cabo para determinar la fuerza y la densidad de todos los componentes y conexiones del sistema. Durante la prueba de presión, se comprueba si hay fugas en el sistema. La presurización se puede realizar con una columna de agua o con aire comprimido. Para ello bombear agua a una presión que sea igual a una vez y media la presión de trabajo, tras lo cual el sistema deberá permanecer en reposo durante 15 minutos. Entonces la presión de operación debe ser restaurada. Si el manómetro mostró una disminución de la presión durante la prueba de presión, esto significa que se ha formado una fuga en alguna parte.Los defectos deben eliminarse realizando un proceso de prensado repetido después de eso.

A continuación, debe realizar el lavado del sistema, este se considera un proceso indispensable que debe acompañar la primera puesta en marcha de la unidad. Inicialmente, se debe realizar un lavado áspero, que eliminará las suspensiones ligeras. El proceso de lavado debe realizarse a una presión de 4 bar. La descarga final será el segundo paso, para lo cual se deben utilizar bombas de presión. Existe la posibilidad de que se obstruyan los filtros, que están instalados directamente en frente de la caldera. Si esto sucede, debe cerrar la válvula de corte y limpiar el filtro, habiéndolo desmontado previamente.

Automatización responsable de la seguridad

De acuerdo con las reglas establecidas en la documentación reglamentaria (SNiP 2.04.08-87, SNiP 42-01-2002, SP 41-104-2000), se debe proporcionar un sistema de seguridad en las calderas de gas. La tarea de este bloque es un cierre de emergencia del suministro de combustible en caso de avería.

El principio de funcionamiento seguro del sistema de automatización de calderas de gas se basa en el control de las lecturas de los instrumentos. La unidad de control supervisa los siguientes factores:

- Presion del gas. Cuando cae a un nivel crítico, el suministro de sustancia combustible se detiene inmediatamente. El proceso se lleva a cabo automáticamente mediante un mecanismo de válvula, preconfigurado a un cierto valor.

- La responsabilidad de esta propiedad en dispositivos volátiles recae en el relé de máximo o mínimo. El mecanismo de operación consiste en doblar la membrana con la varilla con un aumento en el número de atmósferas, lo que conduce a la apertura de los contactos del calentador.

- No hay llama en el quemador.Cuando se extingue el fuego, el termopar se enfría, lo que detiene la generación de corriente, y el suministro de gas se detiene debido a que el amortiguador electromagnético cierra la válvula de gas.

- La presencia de tracción. Con una disminución de este factor, la placa bimetálica se calienta, lo que provoca un cambio en su forma. El elemento modificado presiona la válvula, que se cierra, deteniendo el suministro de gas combustible.

- Temperatura del portador de calor. Con la ayuda de un termostato, es posible mantener este factor en un valor determinado, lo que permite evitar el sobrecalentamiento de la caldera.

Los posibles fallos de funcionamiento anteriores pueden hacer que el quemador principal se apague, lo que puede dar lugar a la entrada de gas en la habitación, lo que puede tener consecuencias fatales.

Para evitar esto, todos los modelos de calderas deben estar equipados con dispositivos automáticos. Esto es especialmente cierto para las muestras obsoletas, donde los fabricantes aún no han proporcionado dichos dispositivos.