- Reglas para trabajar con una hormigonera.

- Consejos útiles

- ¿Qué azulejo es mejor, casero o industrial?

- Medidas de seguridad en el trabajo

- Cómo preparar una mezcla para hacer adoquines

- Secado y pelado

- Ventajas y desventajas de los adoquines.

- Proceso de colocación: instrucciones paso a paso.

- Ventajas y desventajas de los azulejos caseros.

- Tabla: comparando las ventajas y desventajas de los adoquines artesanales

- Tipos de material de hormigón para crear caminos.

- Azulejos terminados

- Rellenar formularios

- Vertido de monolito

- concreto estampado

- hormigón coloreado

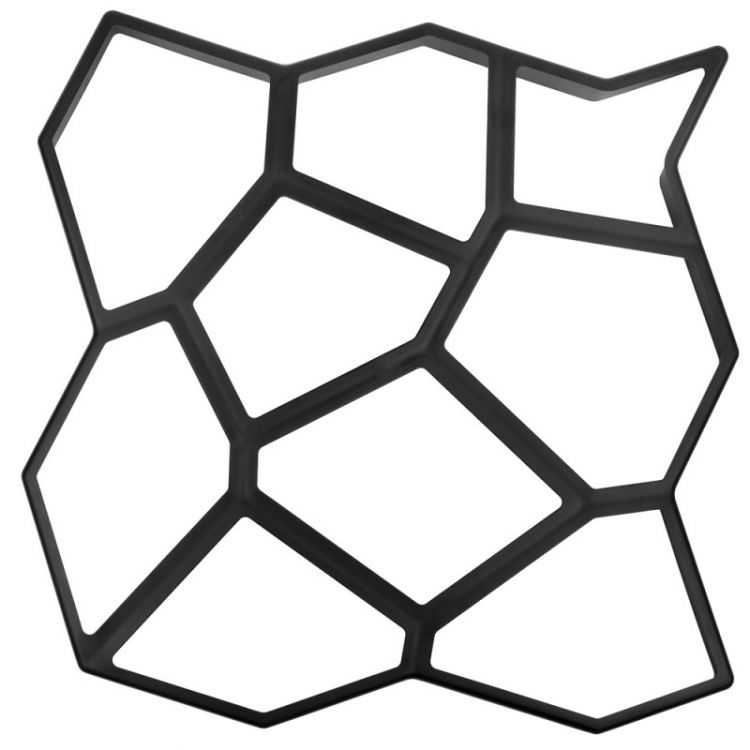

- ¿Cómo se puede aplicar el formulario?

- Texturas y diseño de losas de pavimento

- Mortero para losas de pavimento: proporciones, composición, preparación.

- La composición del mortero para losas de pavimento se da en la tabla.

- Preparación de la solución

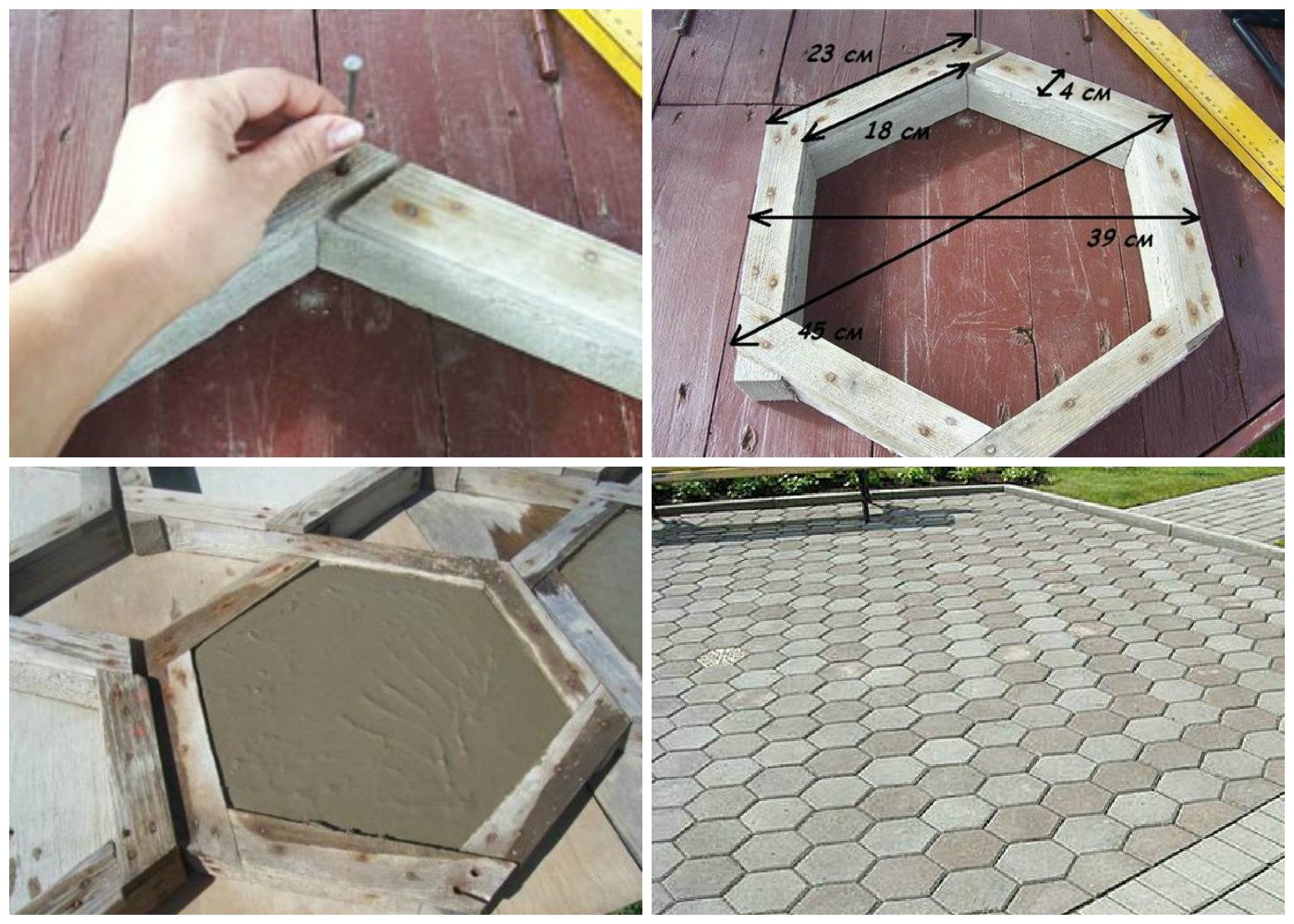

- Preparación de formularios

- Tecnología de fabricación de losas de pavimento (molduras)

- Secado de losas de pavimento en casa.

- Desmoldeo de losas de pavimento (extracción del molde)

Reglas para trabajar con una hormigonera.

Al encender el equipo para mezclar concreto, es necesario llenarlo uniformemente con los componentes principales de la solución. Al calcular la cantidad de cada ingrediente, es necesario centrarse en el volumen de la batidora. En el cálculo, nos enfocamos en el volumen de una pala.Si partimos de la receta estándar que se utiliza en la fabricación de mortero para losas de pavimento con alta resistencia a las heladas y un espesor de 4,5 cm, la composición de la mezcla será la siguiente:

- 22 kg de cemento;

- 54 kg de piedra triturada;

- 19 kg de arena;

- 9 litros de agua;

- 110 gramos plastificante

El primer paso es llenar la hormigonera con arena. El modo de operación debe ser el siguiente: se cargan cinco palas en el equipo, después de lo cual se toman 20 segundos para descansar. Junto con la arena, es necesario agregar tinte a la hormigonera. Su cantidad no debe exceder el 6% del volumen de cemento.

Luego es necesario agregar piedra triturada a la hormigonera, seguida de cemento. La homogeneidad de la mezcla resultante debe controlarse visualmente. Después de eso, vierta agua, seguido de un plastificante diluido.

Se debe prestar atención al volumen de agua vertida en la hormigonera y la dosificación del plastificante, cuya cantidad no debe exceder la calculada. Al final del trabajo, es necesario agregar fibras de polipropileno, seiscientos gr.

la fibra es suficiente para un m3.

Consejos útiles

Hay varios puntos generales que son adecuados para hacer plantillas de cualquier material. Necesitas estudiarlos para no cometer errores comunes.

Matices:

- Si tiene que diseñar una estructura de mosaico o zonas complejas, debe crear inmediatamente varias formas que se complementen entre sí.

- Es necesario observar los parámetros y dimensiones correctamente.

- Es mejor usar plantillas de esquina para hacer un molde de mosaico, ya que esto puede simplificar enormemente el trabajo y no cortar todo después del endurecimiento.

- Si es necesario hacer un gran volumen de la solución, toda la composición debe agitarse con un mezclador.La opción más barata es una plantilla de madera. Por supuesto, no podrá hacer muchos mosaicos con él, pero puede ahorrar dinero en plástico o silicona.

¿Qué azulejo es mejor, casero o industrial?

Pero, para empezar, me gustaría expresar primero una pregunta que preocupa a una gran cantidad de residentes de casas particulares, cómo, qué es mejor elegir, azulejos de bricolaje o confiar en profesionales y comprar un producto terminado fabricado industrialmente. ?

La pregunta es realmente complicada, especialmente en las realidades actuales, cuando hay un empeoramiento de la crisis, muchos están tratando de ahorrar lo más posible en la construcción y mejora de sus sitios. Por lo tanto, por un lado, los azulejos hechos a mano serán mucho más baratos, más precisamente, no es necesario que pague el trabajo de una empresa o especialistas individuales. Pero, en el mismo caso, vale la pena pensar en la calidad de dichos productos, este problema es especialmente grave si una persona no se ha ocupado previamente de una actividad como la fabricación de losas de pavimento.

Con las estufas industriales, por el contrario, pagamos por la calidad, por una cierta tontería, por así decirlo, es decir, recibimos garantías por un lado de que el producto va a durar un tiempo determinado.

En resumen, podemos hacer esa comparación, que es más importante para el cliente: ahorró entre 1000 y 1500 rublos. o calidad? Por un lado, está claro que la calidad es más importante, pero surge el problema de las finanzas. Por lo tanto, podemos recomendar lo siguiente, intente determinar por sí mismo si puede hacer al menos algunas muestras usted mismo. Practica, juega con las formas.Por cierto, la ventaja de la autoproducción es que puede hacer mosaicos de cualquier forma que desee. Con los productos industriales es un poco diferente, ahora hay muy pocas empresas, fábricas que trabajan a pedido del cliente, haciendo baldosas de una forma u otra, desviándose de su lista de precios.

Si no confía en sus habilidades, le recomendamos comprar productos listos para usar, ahorrando así fuerzas y nervios que podrían gastarse en un negocio injustificado.

Medidas de seguridad en el trabajo

Cuando se trabaja con cemento, uno de los factores más dañinos es el polvo. Por lo tanto, antes de preparar la mezcla, debe usar ropa protectora: guantes, un respirador o una máscara protectora.

Pero también es importante asegurarse de que el tinte diluido o el plastificante no entren en contacto con la piel y los ojos.

Debe tener cuidado cuando la hormigonera está funcionando. Debe verificar la integridad de los cables y enchufes, no probar la calidad del concreto y no corregir problemas cuando el equipo está enchufado.

Aunque el proceso de elaboración de los adoquines es laborioso, el resultado merece la pena. Un mes después, los senderos del jardín revestidos con un hermoso revestimiento exclusivo pueden convertir una parcela personal en una pequeña obra maestra del diseño paisajístico.

Cómo preparar una mezcla para hacer adoquines

Para obtener adoquines de alta calidad, se debe verter una mezcla igualmente buena en una buena forma. Ella necesita tener:

- fuerza;

- capacidad insignificante a la absorción de agua;

- resistencia a los cambios de temperatura;

- resistencia a la abrasión;

- resistencia al estrés mecánico;

- estructura mínimamente porosa.

En la producción de losas de pavimento, se utilizan dos métodos de fabricación:

- con la ayuda de vibrocasting;

- mediante vibrocompresión.

Vibrocasting, durante el cual puede utilizar la mesa vibratoria más simple hecha por usted mismo, es el único disponible para método maestro de casa conseguir adoquines en casa. La vibrocompresión requiere equipos especiales costosos y ciertas calificaciones para su mantenimiento. Los adoquines internos de alta calidad generalmente se fabrican en dos capas con aditivos de refuerzo entre las capas (pero, por supuesto, una loseta de una sola capa también tiene las características necesarias y también es más fácil de fabricar).

Primero, se hace la capa frontal, después de lo cual se hace la capa principal. Por tanto, las mezclas para la fabricación de adoquines son de dos tipos. Entre dos capas de tejas, se coloca un material de refuerzo, que es una pieza de varillas de metal colocadas para que formen una rejilla.

Esta operación se puede reemplazar agregando fibras sintéticas de refuerzo a la solución. El intervalo de tiempo entre estos dos procesos no debe ser superior a 25 minutos para evitar la delaminación de las baldosas Mezclar para la capa frontal. Para obtener un metro cuadrado de superficie frontal de adoquín coloreada, fuerte y resistente a las heladas, se requiere lo siguiente:

- cemento PC500 - 3 cubos;

- grava fina y arena de río, mezcladas en proporciones iguales - 6 cubos;

- dispersante y colorante de pigmento en forma de solución - 0,8 l;

- agua - 8 l.

El cemento debe verterse en una mezcla de arena y plastificante, y después de mezclar bien, agregar piedra triturada y finalmente verter agua en pequeños volúmenes.La densidad de la solución resultante debe parecerse a la crema agria espesa, pero al mismo tiempo la solución debe conservar la capacidad de distribuirse fácilmente por todo el volumen del molde.

Secado y pelado

Para el secado, los moldes con la solución se colocan en una fila en los estantes. "Secado" es el nombre común de esta etapa, que no refleja la realidad.

De hecho, no es la eliminación de agua lo que se produce, sino su reacción con el cemento, por lo que es importante evitar una evaporación intensa:

- las formas protegen del sol y las corrientes de aire;

- cubierto con polietileno;

- en el calor, rocíe periódicamente con agua.

También es útil revestir las paredes del secadero con polietileno para mantener una humedad relativa alta. Las baldosas se pliegan de manera algo diferente cuando se usa un acelerador de endurecimiento. Como ya se mencionó, este aditivo hace que la solución se caliente y, para conservar el calor, coloque varias filas de baldosas una encima de la otra, luego cubra la pila con una lona.

Las láminas de madera contrachapada se colocan entre filas. Las formas de madera y metal resistirán tal carga; si son de plástico o silicona, cada forma se coloca en un marco hecho de barras o un perfil de metal.

Los módulos se eliminan de los formularios después del siguiente período de tiempo:

- cuando se usa un acelerador de endurecimiento: un día;

- sin acelerador: 2-3 días.

El desmoldeo se realiza con cuidado, el módulo no debe ser golpeado. Un molde blando de plástico, goma o silicona se dobla ligeramente por los bordes para que se desprenda de la baldosa.

A continuación, se da la vuelta a la forma, dejando que el módulo caiga por su propio peso sobre el suelo previamente cubierto con un paño suave. Puedes ayudarlo presionando ligeramente en la parte inferior del formulario.

Las formas de metal y madera, como se dijo, se hacen mejor desmontables.Los moldes de una pieza se colocan boca abajo sobre un marco especialmente hecho para encajar en el molde y se golpean ligeramente con un mazo de goma. Las baldosas por su propio peso caerán al suelo.

El consejo de algunos usuarios de quitar los módulos en una mesa vibratoria en funcionamiento no se confirmó en la práctica: la loseta se asienta firmemente en los moldes y no se puede quitar sin ayuda externa. Las formas con trazas de la solución se lavan con ácido antes de un nuevo uso.

Ventajas y desventajas de los adoquines.

Una característica y al mismo tiempo la ventaja del material es la apariencia. Los adoquines transforman la calzada y las aceras en las calles de la ciudad y cerca de edificios individuales, recogiendo composiciones simples y únicas.

La variabilidad de aplicación, la segunda ventaja importante, deja movimientos para todas las ocasiones. Coloque adoquines en cualquier superficie, casi en cualquier lugar, con cualquier forma

La base no se vierte debajo, lo que significa que el acabado se puede desmontar para trabajar con un hueco en el suelo y luego volver a colocarlo sin daños. Especialmente si actúas con cuidado. En cuyo caso, el mosaico incluso se transfiere a otro lugar.

Las características físicas también complacerán al consumidor. El material tolera bien los golpes, y en cuanto a la resistencia a las heladas puede soportar hasta 300 ciclos de hielo-deshielo, adoquines vibroprensados, por ejemplo. En condiciones de fuertes lluvias, las tejas coladas menos resistentes durarán hasta 10 años.

Desventajas menores:

- se hunde debajo de objetos pesados;

- cuesta más que las alternativas;

- los productos de baja calidad absorben fuertemente la humedad y se rompen fácilmente.

Proceso de colocación: instrucciones paso a paso.

Para obtener un revestimiento duradero y duradero, siga las etapas de trabajo al colocar:

Para obtener un revestimiento duradero y duradero, siga las etapas de trabajo al colocar:

- Dormir una capa de piedra triturada o grava, compacta.Ancho de la capa: no menos de 4 cm después del apisonamiento.

- Para proteger contra el hundimiento, los geotextiles se extienden entre una capa de arena y grava.

- Quedarse dormido una capa de arena (ancho 3-4 cm).

- Humedezca abundantemente la superficie arenosa.

- Están embistiendo.

- Abandone el área durante 3-4 horas.

- Proceda a colocar el material de mosaico de acuerdo con el esquema.

- Coloque en diagonal, con un ajuste apretado de cada elemento. Apisonar la superficie con un mazo. El espacio entre muestras individuales es de 2 mm.

- Cuando las baldosas se hunden, se vierte arena debajo de la base.

- Después de pavimentar toda el área, se nivela la superficie, “golpeando” algunos fragmentos. Utilice un nivel y un mazo de goma.

- Los fragmentos se cortan con un cuchillo especial o un molinillo para colocar el patrón (solo después de que se haya colocado toda la superficie).

Presta atencion La pavimentación de caminos o plataformas se lleva a cabo solo en clima seco.

Para dar contornos claros al camino pavimentado, se monta un bordillo. Para hacer esto, cave una ranura poco profunda a lo largo del borde, instale un bordillo (sobre mortero de cemento). Controle que el bordillo esté por encima de la superficie del revestimiento colocado. A continuación, las costuras se cubren con arena o una mezcla de cemento, y el exceso se barre del revestimiento. Solo se utiliza arena limpia y sin impurezas. Agregar una mezcla de arena y tierra hace que crezca hierba en las costuras de la loseta. Miran el sitio terminado, vierten arena debajo de la base, si es necesario, si el fragmento se "hundió" en alguna parte. El recubrimiento está listo para usar en 3-4 días. En el futuro, no olvide limpiar, barrer, lavar regularmente el camino o la plataforma, excluyendo el uso de raspadores de metal afilados, palas, palancas. Dichas herramientas dañan el revestimiento, provocan fallas y una apariencia fea del territorio.Además, para la limpieza no se deben usar compuestos abrasivos y agresivos que contengan sal y que destruyan la superficie del azulejo.

Creamos caminos de jardín con nuestras propias manos.

Ventajas y desventajas de los azulejos caseros.

Quienes aún no se han decidido a crear azulejos caseros temen dos consideraciones: una importante inversión de tiempo y dudas sobre la calidad de los productos terminados. Pero cuando consideras la posibilidad de producción por etapas, que te permite producir los fines de semana o en tu tiempo libre, el proceso resulta no ser tan largo. Además, el costo de los materiales también aumentará con el tiempo, porque asignar el 10 % del presupuesto familiar durante 3 o 4 meses es mucho más fácil que gastar la mitad de los ingresos mensuales de una sola vez.

En cuanto a la calidad, es suficiente adherirse a la tecnología y no tratar de ahorrar mucho, luego el azulejo terminado servirá durante décadas.

La combinación de azulejos grises y beige (hechos de cemento blanco) se ve elegante y ayuda a ahorrar pigmentos.

Tabla: comparando las ventajas y desventajas de los adoquines artesanales

| Ventajas | Defectos |

| Ahorro de dinero (del 30 al 60% dependiendo del equipo y materiales utilizados). | Gran inversión de tiempo (de 1 a 6 meses, dependiendo del número de moldes y el área de las pistas). |

| Diseño de mosaico único. | Alta probabilidad de fallas con buen detalle de la imagen. |

| La capacidad de crear esquinas no estándar y elementos de conexión que no están disponibles en los catálogos del fabricante. | Dificultad para crear moldes para detalles precisos. A menudo sucede que las baldosas de esquina caseras deben colocarse con una costura grande o irregular. |

| La capacidad de experimentar con la composición del azulejo, lo que le permite ahorrar dinero o tiempo, fortalecer la composición estándar o agregar un relleno decorativo adicional. | Falta de garantías de calidad y durabilidad. |

| El azulejo es adecuado para todo tipo de caminos de jardín, áreas de recreación, terrazas al aire libre. | Los mosaicos confiables para un territorio con cargas pesadas (calzada, área de estacionamiento de automóviles) son casi imposibles de producir sin un equipo especial y un estricto cumplimiento de la receta. |

| Un pasatiempo emocionante, la oportunidad de realizar sus ideas. | En la práctica, el trabajo resulta físicamente difícil, requiriendo atención y precisión. |

Como puede ver, por cada inconveniente de los azulejos caseros, puede encontrar una ventaja correspondiente. Por lo tanto, si desea mostrar con orgullo a sus invitados el trabajo de sus propias manos, puede proceder con seguridad a la implementación del diseño previsto de las pistas.

Tipos de material de hormigón para crear caminos.

El hormigón es una piedra artificial que puedes comprar o fabricar tú mismo. La segunda opción parece menos costosa desde el punto de vista financiero (los componentes cuestan significativamente menos que las piezas de mampostería terminadas).

Azulejos terminados

El azulejo que le resulta familiar también pertenece a las variedades de caminos de concreto, ya que se vierte de una mezcla de cemento y arena. Se produce en varias versiones:

- En forma de adoquines.

- Detalle figurado o mosaico.

- Con textura, con una superficie decorada con un patrón.

- Imitando madera o piedra natural.

Camino de jardín de baldosas de hormigón/

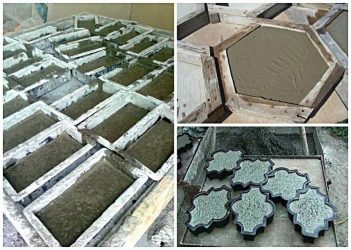

Rellenar formularios

La imitación de piedra natural o adoquines se logra vertiendo hormigón en moldes de plástico, que se pueden comprar en cualquier ferretería.Con su ayuda, al encender su imaginación, convertirá en realidad los patrones y formas de estilo más inusuales. Otra opción es usar encofrado de bricolaje. Reiki, interconectado en el orden que necesites, te permitirá lograr el resultado deseado en el menor tiempo posible.

Caminos entre camas/

Vertido de monolito

La cinta monolítica tiene sus ventajas y desventajas. Se distingue de una pista de baldosas por un procedimiento de fabricación más complejo. Para evitar la aparición de grietas en las primeras heladas, prepare una base sólida:

- Plataforma de grava y arena bien compactada.

- Una capa mínima de 20 cm de hormigón con una ley de al menos M200 con la adición de una malla de refuerzo.

Incluso el cumplimiento de todas las condiciones no brinda una garantía de resistencia del 100%, ya que todo dependerá de la magnitud del movimiento invernal (levantamiento) del suelo.

Pasarelas de cemento al suelo

concreto estampado

Esta opción se realiza en una superficie recién vertida de un camino de hormigón monolítico. Aplicando un sello de forma especial, logrará un resultado hermoso. El principio es imprimir la textura en el hormigón sin curar. Después de eliminar los formularios, quedará un dibujo simple.

Pasarelas de hormigón impreso

hormigón coloreado

Dar el color original se logra agregando color a la solución en la etapa de mezcla. La ventaja de tal mezcla será la resistencia a la decoloración por el sol y la abrasión durante la operación. Combina los colores que desees, utiliza para hacer un monolito o rellena un mosaico, como se muestra en la foto. Hay muchas opciones.

azulejos de colores

¿Cómo se puede aplicar el formulario?

Haga un molde para adoquines del modelo deseado.Luego, todo lo que tiene que hacer es preparar el cemento y agregarlo al molde de pavimentación. Después de 5 minutos, todo lo que tienes que hacer es eliminar el exceso. Eso es todo, solo necesita repetir la operación tantas veces como sea necesario para obtener un camino de adoquines uniforme. Ojo, hay que dejar secar el cemento durante una semana para poder trazar un camino con él o crear una maceta con él.

Para calzadas u otros usos intensivos, la capa base es portante y debe tener un espesor mínimo de 100 mm. Para aceras públicas, este valor a veces se puede reducir a 75 mm o aumentar a 150 mm o más para brindar protección adicional a los servicios públicos subterráneos.

Cuando trabaje, no use arena de construcción. Cuando se encharca, moviéndose debajo de las losas, provoca el hundimiento de la vía. Puede contener minerales que mancharán ciertos tipos de pavimento.

Texturas y diseño de losas de pavimento

El diseño del paisaje del área local está decorado colocando bloques en una variedad de adornos geométricos.

- Adoquines: los productos se colocan a una distancia mínima para obtener el aspecto de pavimentos históricos. Usando mosaicos de varios colores, cree varios patrones.

- Gzhelka: bloques con el mismo relieve de varios tamaños. Se colocan 4 fichas pequeñas alrededor del módulo grande base.

- Clásico liso o rugoso: el patrón se presenta a partir de 4 áreas delimitadas por rayas.

- Una nube es una textura similar al patrón del suelo petrificado.

- Trébol: se une a partir de bloques con extremos ondulados, como varios rompecabezas de inflorescencias de frijoles.

- Flor: los mosaicos de colores brillantes se producen con un patrón de plantas.

- Kaso: similar a tejer "sirtaki" y en forma de una gran cantidad de anillos.

- Hoja de arce: bloques en relieve en forma de hojas de arce.

- Liso: un azulejo simple, en un tono sólido, sin pretensiones excesivas.

- Parquet: módulos con un revestimiento acanalado, que se colocan en un patrón de tablero de ajedrez. Tiene un efecto antideslizante.

- Los panales son productos hexagonales fabricados en forma de panales.

- Ola: hecha en forma de paralelepípedo con extremos corrugados.

- Vellón: la geometría de los bloques es similar a un reloj de arena. Se distinguen por caras laterales semicirculares, lo que permite crear magníficos patrones de mosaico.

- Escalas: ¼ de círculo con un adorno tridimensional que se asemeja a la decoración de los representantes marinos.

- Gossamer: el patrón es idéntico al tejido de malla, crea un revestimiento corrugado.

- Cuadrícula: un mosaico consta de 4 sectores con muchos cuadrados.

- Bobina: producida con lados similares a una madeja para hilo.

Mortero para losas de pavimento: proporciones, composición, preparación.

Para empezar, proporcionaremos una receta de mortero listo para usar para losas de pavimento con un espesor dado de 60 mm. Y luego le diremos cómo mezclar los componentes correctamente.

La composición del mortero para losas de pavimento se da en la tabla.

| Componentes (aditivos) | Proporciones para fabricar en % | Por 1 m2 losas | Por 1 metro cubico solución |

| Cemento M 500 | 21 % | 30 kg | 500 kg |

| Cribado o grava pequeña | 23% | 32 kg | 540 kg |

| Arena | 56% | 75kg | 1300 kg |

| Plastificante С-3 | 0,7% en peso de hormigón | 50 gramos | 1,9 litros |

| Teñir | 7% en peso de hormigón | 700 gramos | 10 kg |

| Fibra de vidrio en cantidad por 1m3 de hormigón | 0,05% en peso de hormigón | 60 gramos | 0,7-1,0 kg |

| Agua | 5,5% en peso de hormigón | 8 litros | 130 litros |

Desde 1 metro cúbico solución se puede hacer 16,5 metros cuadrados. losas de pavimento, con un espesor de 60 mm.

Para preparar un buen mortero para losas de pavimento, debe mezclar los componentes en una mezcladora de concreto en una secuencia determinada, con un modo de mezcla determinado.

Preparación de la solución

El plastificante se mezcla con una pequeña cantidad de agua y se vierte en una hormigonera. Para mezclar, solo se usa agua tibia, porque. no se disuelva en aditivos fríos. Al mezclar, asegúrese de que el plastificante se disuelva por completo.

El tinte también se mezcla con agua caliente (unos 80 °C) en una proporción de 1:3. Es necesario observar que la solución colorante sea homogénea. La presencia de grumos "dará como resultado" la aparición de cráteres en la superficie frontal de la loseta.

Luego, se agrega relleno (piedra triturada y arena) a su vez, luego cemento. Periódicamente, se agrega agua a la mezcla de cemento y arena para una mezcla más conveniente. La masa principal de agua se suministra al final del lote.

Modo óptimo (tiempo) de mezcla de mortero de cemento

La mezcla para losas de pavimento está lista cuando se mantiene sobre la llana en una masa densa, sin esparcir. Al verter, la solución debe llenar fácilmente el molde.

Preparación de formularios

La superficie del molde se lubrica con el lubricante seleccionado. En el proceso, debe asegurarse de que no se formen manchas de lubricante en la superficie. La forma debe quedar un poco aceitosa, para mejor deslizamiento del producto sobre la superficie.

notas Con una lubricación excesiva, se forman depresiones en la loseta. Con insuficiente - es difícil de sacar.

Tecnología de fabricación de losas de pavimento (molduras)

En esta etapa, la solución se vierte en moldes.Además, si se hace un mosaico de dos colores, el formulario se llena con concreto gris en un 75% y luego se llena con color. El descanso entre rellenos no debe exceder los 20 minutos. De lo contrario, las capas de la solución no se unirán firmemente.

Los formularios rellenados deben agitarse y colocarse sobre una mesa vibratoria. La duración de la forma en la mesa vibratoria es de 5 minutos. El indicador de preparación es la aparición de una espuma blanca; esto significa que todas las burbujas de aire se han escapado de la solución. Un tratamiento de vibración excesivo (sacudir el molde) puede conducir a la separación de la solución. La señal para detener las vibraciones es el asentamiento de espuma blanca.

Consejo. En la fabricación de losas de pavimento bicolor, se debe realizar el vibrado después del vertido de cada capa. La segunda vibración dura de 2 a 3 minutos, mientras que la espuma puede no aparecer.

Secado de losas de pavimento en casa.

Los moldes rellenos con mortero se colocan en rejillas para su posterior secado, lo que lleva de 2 a 3 días. El lugar de secado debe estar protegido de la luz solar directa, bien ventilado. Para reducir la tasa de evaporación de la humedad de la solución del molde, es mejor cubrir con una envoltura de plástico.

{banner_enlace_1}

Desmoldeo de losas de pavimento (extracción del molde)

Cómo sacar un azulejo de un molde ¿Cómo sacar un azulejo de un molde?

Para facilitar el proceso de extracción, puede bajar el formulario con un relleno durante 5 segundos. en agua caliente (alrededor de 60 °C). Del calor, la forma se expande y la loseta se retira sin defectos ni problemas.

El producto debe golpearse sobre una base blanda, por ejemplo, extender una manta vieja.

Azulejo desmoldado Tenga en cuenta que el azulejo desmoldado mantendrá bien su forma, pero la lechada aún no se ha curado por completo, por lo que el compuesto se desmoronará y podría agrietarse o romperse. Secado de losas de pavimento en los estantes Las baldosas retiradas se almacenan en los mismos estantes de secado durante una semana más

Luego se puede apilar en un palet y finalmente secar durante otro mes. Durante este período, el azulejo ganará la fuerza requerida

Secado de adoquines en rejillas Las baldosas retiradas se almacenan en las mismas rejillas de secado durante una semana más. Luego se puede apilar en un palet y finalmente secar durante otro mes. Durante este período, el azulejo ganará la fuerza requerida.