- ¿Qué dificultades surgen en la soldadura horizontal?

- Técnica de movimiento del electrodo en soldadura horizontal

- Herramientas utilizadas para soldadura horizontal

- Conclusión

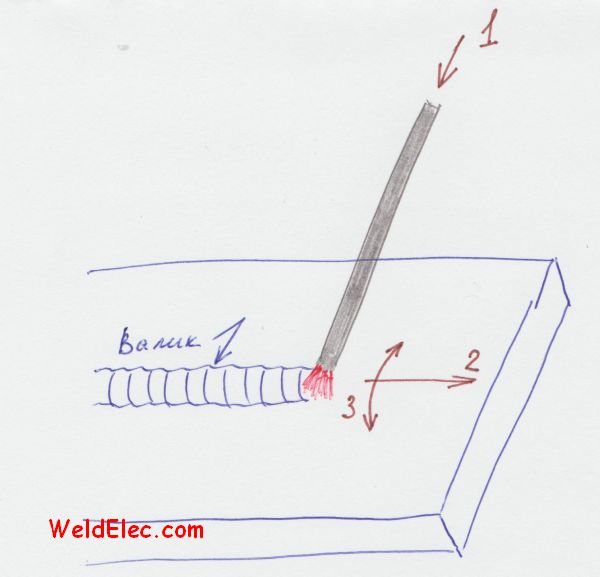

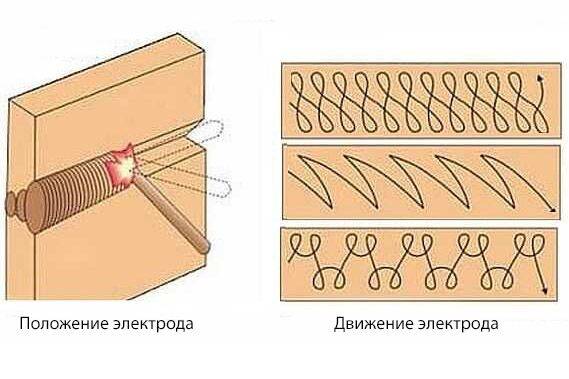

- Creando una costura con un electrodo.

- Condiciones para una costura vertical de calidad

- ¿Qué necesita un soldador principiante para trabajar?

- Herramientas y medios de protección.

- Defectos

- Falta de fusión

- vender a menor precio que

- quemar

- Poros y protuberancias

- Tecnología de soldadura vertical

- Cocinar con electrodo

- Usando una semiautomática

- Instrucciones para principiantes

- Principios de la soldadura de costura horizontal

- Recomendaciones para soldadores

- Arco comienza a trabajar

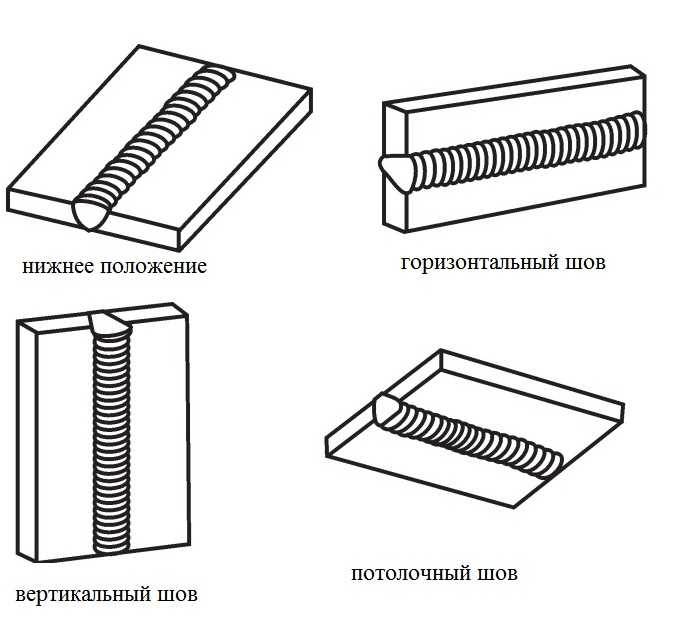

- Tipos de soldaduras de filete (posiciones de soldadura)

- Más bajo

- Vertical y Horizontal

- Juntas de techo

- en el bote

- Selección de electrodos de soldadura.

- Preparándose para el proceso

- Cómo cocinar

- Video

- Soldadura en la posición inferior

¿Qué dificultades surgen en la soldadura horizontal?

Esta conexión está lejos de ser la más fácil y debe prepararse para su implementación. Al realizar trabajos de soldadura, pueden surgir una serie de dificultades. Éstos incluyen:

- Metal fundido saliendo del baño de soldadura. Bajo la fuerza de la gravedad, el metal fundido, en lugar de crear una soldadura, simplemente fluye hacia abajo, por lo que la conexión no se forma correctamente.

- Se puede crear un sello muy grande en el borde inferior debido al hecho de que el metal de la parte superior fluye hacia abajo. Esto conduce a la formación de una muesca profunda en la parte superior, que afecta negativamente la calidad de la conexión.

- Una posición incómoda para el propio soldador, en la que puede cometer más errores debido a tales dificultades.

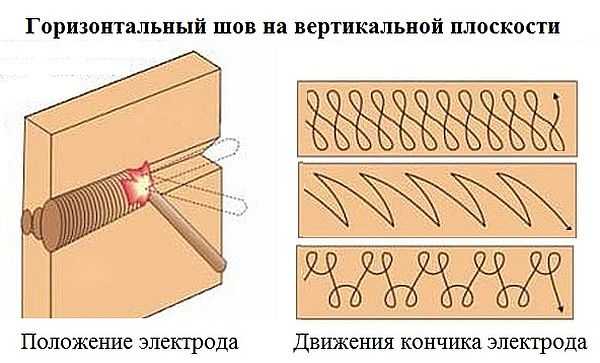

Técnica de movimiento del electrodo en soldadura horizontal

La técnica de soldar costuras de bayoneta en posición horizontal se lleva a cabo de acuerdo con los siguientes puntos:

- En primer lugar, se forma el primer cordón de soldadura, para lo cual se utiliza un arco corto de la máquina de soldar. Aquí el electrodo debe moverse sin oscilación en el plano transversal. El ángulo de inclinación del electrodo es de unos 80 grados, lo que permitirá fundir bien la unión.

- Después de crear el primer rodillo, sigue un segundo paso usando una pequeña corriente. Aquí tampoco se aplican movimientos oscilatorios y el electrodo se coloca en un ángulo "hacia adelante" con respecto al crecimiento de la costura. Aquí necesitas un electrodo más ancho que en la primera pasada.

- Después de pasar por varios cordones, se crea una superficie final, que proporciona una capa superior que tiene cualidades estéticas, pero que al mismo tiempo debe fundirse con el resto. Debes tratar de hacer todo en una sola pasada.

Técnica de soldadura por costura horizontal

Herramientas utilizadas para soldadura horizontal

Los siguientes tipos de equipos pueden ser adecuados para soldar costuras horizontales:

El inversor de soldadura es uno de los dispositivos modernos más populares, que se utiliza tanto en el sector privado como en el industrial. Se utiliza para piezas finas y gruesas, y puedes encontrar tanto modelos portátiles como estacionarios.La soldadura de una costura horizontal por un dispositivo semiautomático se lleva a cabo con un alto nivel de protección.

Transformador: menos avanzado, pero aún se usa un aparato económico para soldar

Es más adecuado para crear costuras gruesas.

Un rectificador es un dispositivo que crea un arco estable, lo cual es muy importante para crear costuras en una posición incómoda. El dispositivo puede alimentarse desde redes domésticas ordinarias.

Un quemador de gas es la mejor opción tanto para principiantes como para profesionales, si desea garantizar la simplicidad y confiabilidad del proceso.

No es muy conveniente en cuanto a la preparación, ya que con la soldadura eléctrica todo es mucho más fácil y rápido.

Conclusión

A pesar de los diversos métodos disponibles sobre cómo soldar costuras horizontales y cómo hacerlas más fuertes, cuando sea posible, los expertos aún prefieren usar la posición inferior estándar. Si esto no es posible, los soldadores experimentados dedican tiempo al trabajo preparatorio, que proporciona la mayor parte del éxito.

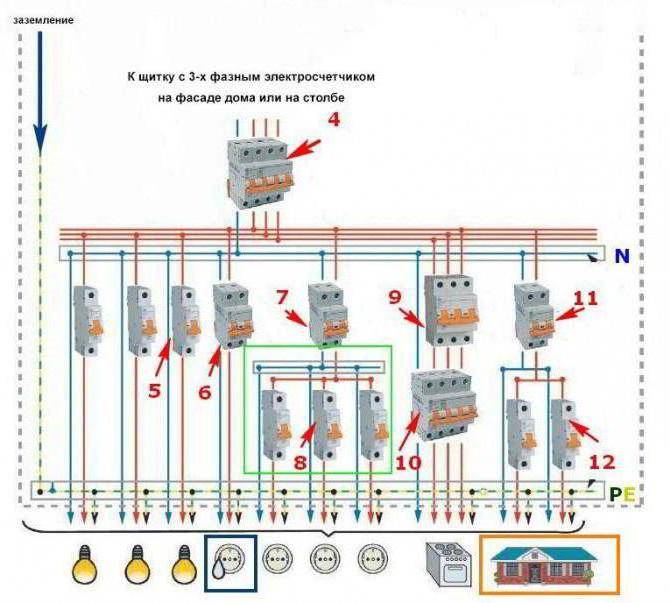

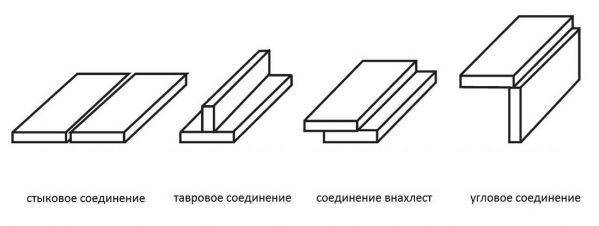

Creando una costura con un electrodo.

Las costuras creadas por el inversor eléctrico tienen una clasificación bastante extensa. Al determinar los parámetros principales, se tiene en cuenta el tipo de piezas que se conectarán. Al considerar cómo soldar correctamente una costura vertical mediante soldadura eléctrica, se deben tener en cuenta sus características. Los siguientes tipos de compuestos son los más utilizados:

- Extremo.

- Tavrovoe.

- Superposición.

- Angular.

Creando una costura con un electrodo.

Es por eso que la soldadura de una costura vertical se lleva a cabo con una cuidadosa preparación de la superficie.Las tecnologías utilizadas permiten obtener una costura de alta calidad solo con la elección correcta del grosor del electrodo.Debe ser un poco menor que el ancho de la costura, ya que se recomienda mover la varilla de lado a lado para eliminar la posibilidad de que gotee la aleación.

Condiciones para una costura vertical de calidad

Casi todos los especialistas novatos no están familiarizados con las condiciones básicas para obtener una costura vertical de alta calidad. Además, debe caracterizarse por una alta resistencia, ser de alta calidad y tener una apariencia estética.

Hay varios errores principales que se cometen al realizar dicho trabajo:

- En el momento del encendido, la varilla debe estar en un estado perpendicular. Si hay un ángulo, entonces el arco puede ser inestable.

- Cuanto más corta es la longitud del arco, más rápida es la cristalización del material. Esto reduce el riesgo de fugas. Sin embargo, muchos no siguen esta recomendación, ya que un pequeño arco reduce el indicador de rendimiento.

- La varilla se dobla para reducir la probabilidad de manchas, pero es bastante difícil mantener un ángulo agudo.

- Si aparece una mancha, se recomienda aumentar la fuerza actual y el ancho de la costura. Debido a esto, es posible acelerar significativamente el proceso de cristalización de la sustancia.

Para obtener una conexión con un indicador de alta calidad, se debe prestar atención a la etapa preparatoria. Un ejemplo es la eliminación de polvo y suciedad, residuos de pintura y aceite, óxido

En algunos casos, se realiza soldadura por puntos, por lo que el riesgo de rayas se reduce varias veces.

Costura vertical de alta calidad.

En conclusión, observamos que la calidad de la soldadura depende de una cantidad bastante grande de parámetros. Un ejemplo es la habilidad del soldador o las características de los materiales a unir.En función de algunos de los parámetros anteriores, se selecciona la tecnología más adecuada.

¿Qué necesita un soldador principiante para trabajar?

En primer lugar, debe preparar equipos y monos.

Herramientas y medios de protección.

Definitivamente necesitará una máquina de soldar, un juego de electrodos, un martillo y un cincel para batir la escoria, un cepillo de metal para limpiar las costuras. El soporte eléctrico se utiliza para sujetar, sujetar el electrodo y suministrarle corriente. También necesita un conjunto de plantillas para verificar las dimensiones de la costura. El diámetro del electrodo se selecciona en función del grosor de la chapa. No te olvides de la protección. Estamos preparando una máscara de soldadura con un filtro de luz especial que no transmite rayos infrarrojos y protege los ojos. Las pantallas y escudos realizan la misma función. Traje de lona compuesto por chaqueta de manga larga y pantalón liso sin solapas, zapatos de piel o fieltro para protegerse de las salpicaduras de metal y guantes o manoplas, de lona o ante con solapa en las mangas. Esta ropa ajustada y cerrada evita que el soldador entre en contacto con el cuerpo con metal fundido.

Existen equipos de protección especiales que se utilizan para trabajos en altura y en el interior de objetos metálicos, cuando se trabaja en decúbito prono. En tales casos, necesitará botas dieléctricas, casco, guantes, alfombra, rodilleras, reposabrazos y, para soldar a gran altura, necesitará un cinturón de seguridad con correas.

Defectos

Le diremos a qué se puede enfrentar cada uno si el trabajo se realiza incorrectamente.

Falta de fusión

En la unión quedan cavidades de aire o de acero no conectadas.

El resultado es una conexión débil.El motivo es una corriente baja o un movimiento demasiado rápido del electrodo.

vender a menor precio que

De hecho, esta es una ranura que se forma así: el baño de soldadura es muy ancho, por lo que la pieza de trabajo se calienta a una gran distancia. Una gota de derretimiento desciende y se forma una cavidad en el lugar. Para evitar esto, reduzca el arco eléctrico. Muy característico de verticales o esquinas.

quemar

Todo recién llegado que quiera aumentar el suministro de electricidad se enfrenta a esto. Se forma una cavidad. Aquí, se puede recomendar una cosa: debe guiar suavemente el electrodo, no lo deje en un lugar durante mucho tiempo. Más sobre defectos y causas en el video:

Poros y protuberancias

De hecho, estas son irregularidades: en un lugar, la cristalización fue más rápida y en otro, más lenta. Por lo general, esto se debe a electrodos seleccionados incorrectamente (simplemente de mala calidad) o una corriente de aire. Se parece a esto:

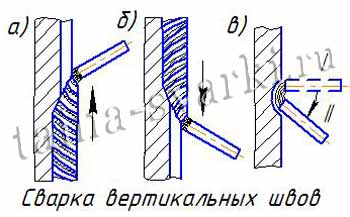

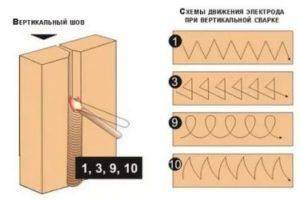

Tecnología de soldadura vertical

El plano vertical prevé el uso de diferentes métodos (según el tipo de metales que se unen, la disponibilidad de las habilidades adecuadas).

Cocinar con electrodo

Las costuras creadas de esta manera tienen diferentes tipos.

Al soldar con un electrodo, se utilizan los siguientes métodos para formar una costura:

- extremo;

- superposición;

- tee;

- angular.

Para mantener un arco estable, los bordes de las piezas se limpian de suciedad. La soldadura de filete se suelda seleccionando correctamente el espesor de la varilla. Debe ser más pequeño que el ancho del área tratada.

Para evitar la formación de manchas, el electrodo está dirigido, moviéndose en diferentes direcciones.

Usando una semiautomática

Cuando utilice una máquina de soldadura inverter, tenga en cuenta los siguientes puntos:

- El método de pretratamiento de las piezas se elige de acuerdo con el tipo de trabajo a realizar.En este caso, se determina el espesor del metal y su maquinabilidad.

- El arco debe ser corto, la intensidad de la corriente debe ser media.

- La varilla tratada con una composición especial se coloca con una inclinación de 80º contra los productos a soldar.

- Creando una costura vertical, la varilla se conduce por todo el ancho del baño de soldadura.

Se obtiene una unión soldada de alta calidad rompiendo el arco. Este método debe ser utilizado por principiantes, porque. es simple y conveniente. Durante el período de separación, el metal se enfría, se reduce la probabilidad de manchas. Sin embargo, esto afecta negativamente al rendimiento.

Durante el proceso de soldadura, es importante observar las siguientes condiciones:

- Coloque la punta en el estante del cráter.

- Mueva la parte de trabajo de lado a lado, cubriendo toda el área a tratar. Puede utilizar el principio de bucles o un rodillo corto.

- Reduzca la intensidad actual en 5 A del valor promedio, lo que le permitirá establecer una forma diferente y otros parámetros de la costura.

Los principales indicadores se eligen experimentalmente. Por lo tanto, la calidad de la unión depende de si el trabajador sabe cómo soldar correctamente una costura vertical (la soldadura eléctrica ayuda a formar cualquier unión).

Instrucciones para principiantes

Trabajar con el inversor para principiantes requiere usar los siguientes elementos de equipo de protección:

- traje de trabajo, guantes, botas de materiales refractarios;

- tocado que cubre la parte posterior de la cabeza;

- máscara de soldador que protege los ojos y la cara.

Para unir metales, se utilizan equipos manuales o semiautomáticos reparables. Los componentes eléctricos deben estar aislados de otras partes por una carcasa robusta. No utilice cables con cubiertas dañadas que no cumplan con las especificaciones técnicas del dispositivo.El lugar de trabajo del soldador cuenta con todo lo necesario: una mesa especial, un bus de tierra, un dispositivo de iluminación y equipos de protección contra incendios.

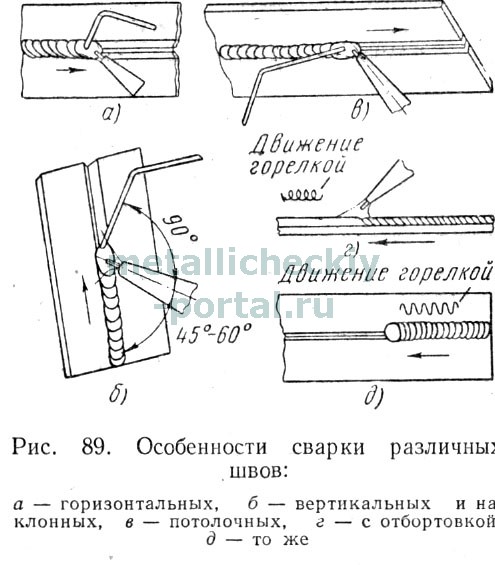

Principios de la soldadura de costura horizontal

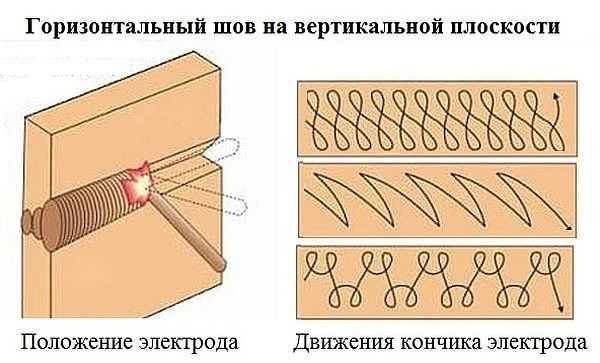

En este caso, la punta de trabajo se realiza tanto de derecha a izquierda como en la dirección opuesta.

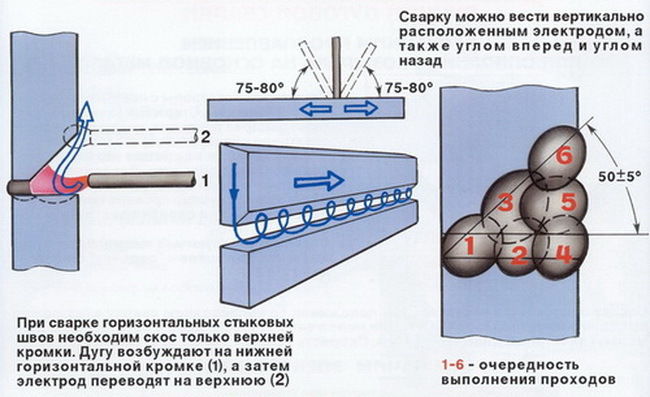

Al soldar costuras horizontales en una superficie vertical, la piscina se mueve hacia abajo, por lo que se requiere un ángulo de inclinación del electrodo suficientemente grande. El valor se establece teniendo en cuenta la velocidad de la varilla, la fuerza actual, que evita el desplazamiento del baño de soldadura. Si el metal forma pandeo en la parte inferior, se aumenta la velocidad de movimiento, calentándose en menor medida el material.

Otra forma es la soldadura con separación por arco (soldadura por arco). Durante los períodos de descanso, puede reducir ligeramente la fuerza actual: el metal, al enfriarse, dejará de drenarse. Estos métodos se utilizan alternativamente.

Recomendaciones para soldadores

Al formar costuras en posiciones verticales y horizontales, el especialista no debe permitir que la masa fundida se separe del área tratada.

Esto es posible si sigue las recomendaciones según la técnica de soldadura:

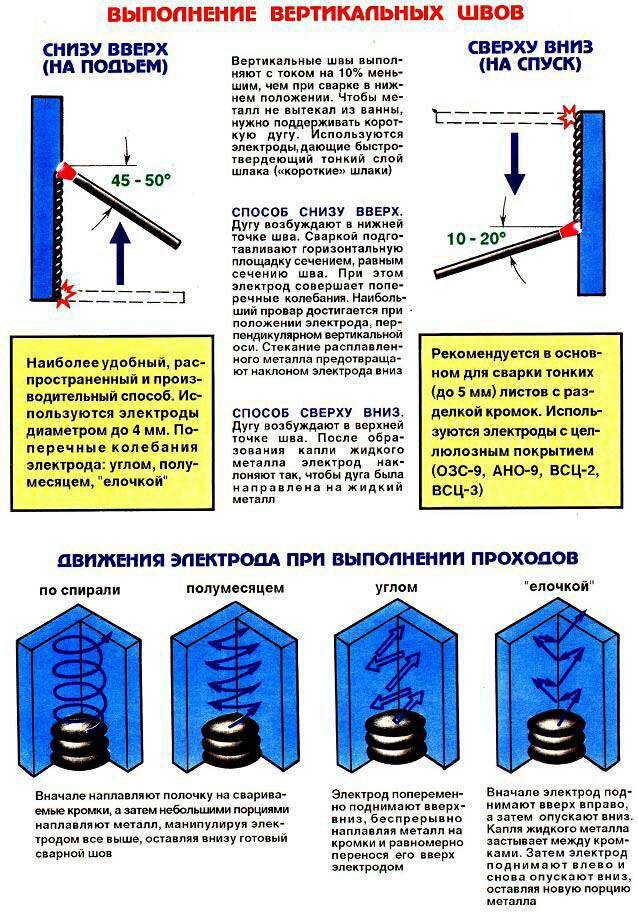

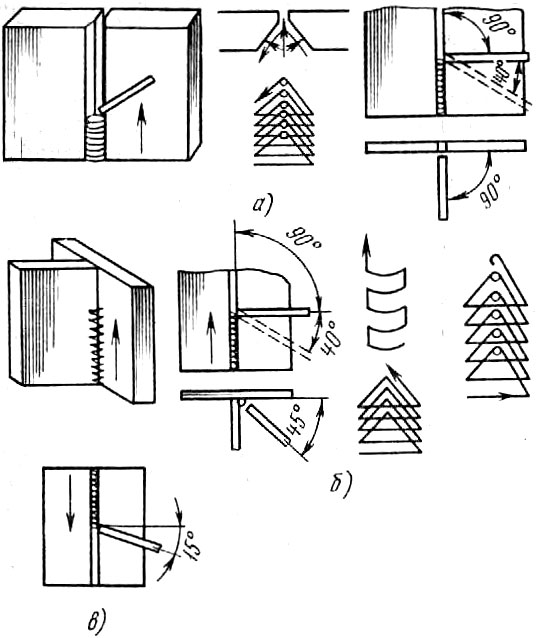

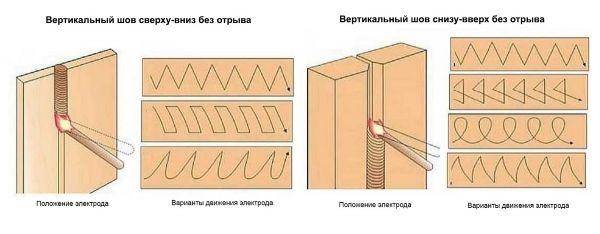

- Hacia arriba. El electrodo se conduce desde el punto inferior hasta la parte superior. De esta forma, es posible obtener una conexión de la más alta calidad. Para formar una costura de suficiente ancho, se utilizan diferentes opciones para el movimiento de la varilla, por ejemplo, un patrón de espiga. En la primera etapa, las uniones se clavan en varios lugares, excluyendo el desplazamiento de las piezas a soldar. El ángulo de inclinación de la varilla se mantiene entre 45 y 90°. El electrodo se mueve a velocidad media. Se permiten movimientos en zigzag.

- De arriba hacia abajo. Este método es adecuado para un soldador experimentado. La varilla está colocada en ángulo recto. Al derretir, la pendiente cambia en 15-20º.En este caso, se utilizan otras opciones de movimiento: zigzags rectangulares, de dientes de sierra o ondulados.

El método de arriba hacia abajo también se considera correcto, pero difícil. Le permite obtener juntas de la más alta calidad.

Arco comienza a trabajar

Considere las dos opciones más probables que se prefieren para las técnicas de soldadura de costura vertical.

El soldador, utilizando el soporte donde está incrustado el electrodo, inicia un movimiento gradual donde es necesario tocar la superficie metálica. A continuación, debe retirar rápidamente el electrodo, unos 2-4 mm. Como resultado, aparecerá la llama de arco requerida. El valle de trabajo del arco lo proporciona la bajada lenta del dispositivo. El principio de la tarea de cómo soldar una costura vertical mediante soldadura por arco depende principalmente del parámetro de fusión.

El soldador debe tomar precauciones, antes de que aparezca el arco, es necesario usar una máscara protectora o gafas para proteger la cara o los ojos.

El soldador pasa rápidamente la punta del electrodo sobre la superficie metálica y luego, con la misma rapidez, empuja el soporte hacia sí mismo. pero unos 2 mm de la superficie del producto de metal. En un momento determinado, se forma un arco eléctrico entre el electrodo y la superficie.

En el proceso de completar la tarea de soldar una costura vertical con un electrodo, es necesario adherirse a la misma longitud de arco. El arco en sí mismo en la etapa inicial debe ser excepcionalmente corto. Cerca de la costura, se forman pequeñas gotas de trabajo de metal. El proceso de fusión será lo más suave y tranquilo posible. La costura es profunda y uniforme.Si la longitud de trabajo del arco es demasiado larga, la superficie principal del metal no se derretirá por completo. La superficie metálica del electrodo comenzará a oxidarse, aparecerán salpicaduras significativas en la superficie metálica. La costura después de la soldadura se verá completamente irregular, con numerosas inclusiones de óxido.

La longitud total del arco de trabajo puede determinarse por el sonido peculiar que es característico del proceso de cómo soldar correctamente una costura vertical mediante soldadura manual por arco. Un arco que es demasiado largo tiene un sonido característico que se emite durante el funcionamiento y, por lo tanto, es posible que se produzca un estallido.

En el lugar donde se formó el cráter, se elaboran cuidadosamente, de lo contrario, existe el riesgo de violar el principio general del trabajo tecnológico. Si es necesario soldar una unidad que se utiliza para la operación principal en el proceso tecnológico general, puede aparecer la llamada "fatiga" tecnológica. Está estrictamente prohibido iniciar un arco en este lugar, de lo contrario, la costura vertical por soldadura de arco eléctrico provoca la llamada "quemadura" de trabajo del metal. En este amasado, durante el funcionamiento de la parte estructural, es posible la destrucción en el futuro.

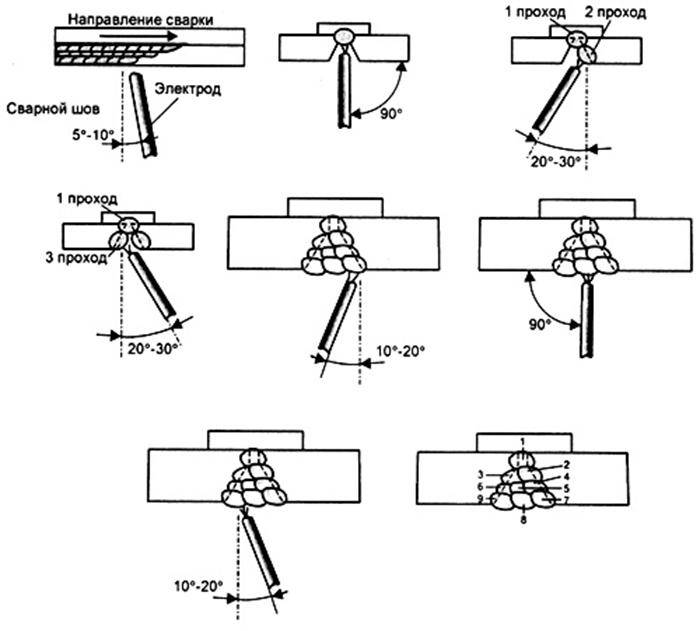

Tipos de soldaduras de filete (posiciones de soldadura)

Los compuestos se clasifican de acuerdo a una variedad de características. En primer lugar, esta es una forma de instalar espacios en blanco. Dependiendo de los requisitos de resistencia de la estructura terminada, la costura se realiza en uno o dos lados.

En el segundo caso, la costura es confiable, mantiene su forma por más tiempo. Con la soldadura unilateral, la estructura puede deformarse.

Más bajo

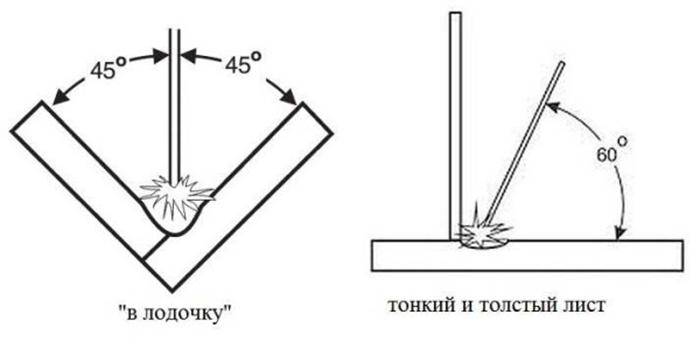

Cuando se trabaja de esta manera, una parte está en posición horizontal y la otra en posición vertical. La costura se forma en ángulo recto entre las superficies.

Si el grosor de la pieza de trabajo no supera los 12 mm, no es necesario cortar el borde, pero se corta la parte inferior de la hoja perpendicular para que la distancia entre los bordes sea inferior a 2 mm. Cuando se trabaja con piezas gruesas, se realiza un corte en forma de V.

Un ejemplo de una soldadura de filete.

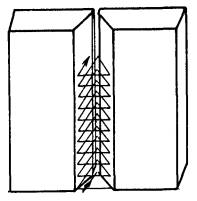

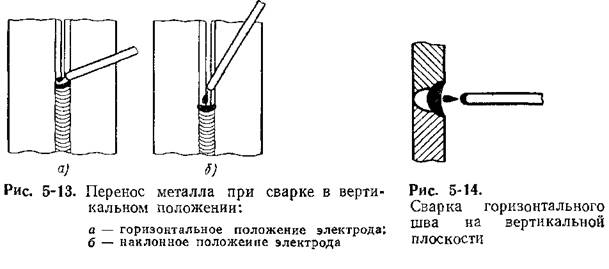

Vertical y Horizontal

Al soldar piezas ubicadas verticalmente, la masa fundida fluye hacia abajo. Eliminar la formación de gotas ayuda a reducir la longitud del arco, para ello se acerca la punta del electrodo a la zona tratada.

La soldadura por costura tiene las siguientes características:

Cordón de soldadura vertical y patrón de movimiento del electrodo.

- El metal se prepara teniendo en cuenta el tipo de conexión y el grosor de las piezas de trabajo. Las piezas se fijan en la posición deseada, se aplican tachuelas cortas. Esto evita que la estructura se mueva durante la operación.

- La costura se forma tanto de abajo hacia arriba como en la dirección opuesta. El primer método se considera más conveniente. Bajo la influencia del arco, el baño de soldadura se mueve hacia arriba. La costura es de mejor calidad.

- Es posible realizar soldaduras de filete en posición vertical con separación de arco. Durante el descanso, la masa fundida tiene tiempo para enfriarse. En este caso, se utilizan los mismos movimientos del electrodo que cuando se suelda sin separación: en diferentes direcciones, redondo o en bucle.

- Al soldar de arriba hacia abajo, la varilla se coloca en ángulo recto con respecto a la superficie de la pieza de trabajo. Después de la excitación del arco, la pieza se calienta, la punta se suelta y la soldadura se realiza en esta posición. El método no es del todo conveniente, ya que requiere un seguimiento constante. Sin embargo, la costura adquiere las características requeridas.

Las conexiones horizontales también se pueden formar en diferentes direcciones. El método se elige teniendo en cuenta las preferencias del soldador.

El baño también se mueve hacia abajo, por lo que aumenta el ángulo del electrodo, teniendo en cuenta la velocidad de soldadura y la intensidad de la corriente.

Cuando el derretimiento se drena, hacen movimientos más rápidos, arrancan periódicamente el arco. Durante estos descansos, el metal se enfría, no se forman gotas. Puedes probar cambiando el voltaje. Estos métodos se utilizan en etapas.

Soldadura horizontal.

Juntas de techo

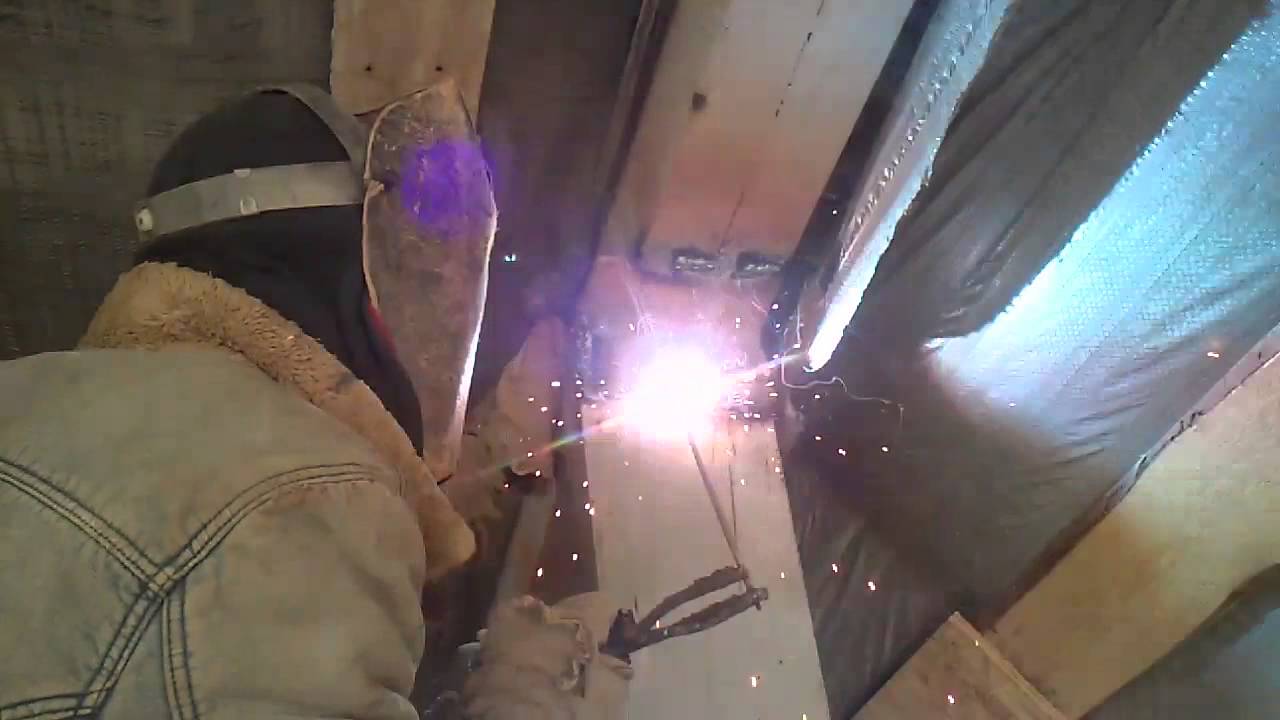

Esta es la forma más difícil de formar conexiones. Requiere experiencia, monitoreo constante del área tratada. Durante la soldadura, el electrodo se mantiene perpendicular al techo.

La longitud del arco es mínima, la velocidad de movimiento no cambia. La varilla se impulsa en un movimiento circular, expandiendo el área de fusión.

Soldadura de costura de techo.

en el bote

Las juntas de esquina a menudo tienen que soldarse en ambos lados. Para la correcta realización del proceso, las piezas de trabajo se instalan de modo que sus planos tengan la misma inclinación. Este método se llama soldadura de "bote". Esto simplifica la elección de los movimientos de los electrodos, mejora la calidad de la costura.

Soldadura de barcos.

Selección de electrodos de soldadura.

Para elegir el electrodo correcto, se deben tener en cuenta varios parámetros importantes:

- espesor de la pieza de trabajo;

- Mark se convirtió.

Dependiendo del tipo de electrodo, se selecciona el valor de la fuerza actual. La soldadura se puede realizar en una variedad de posiciones. El inferior se divide en grupos:

- horizontal;

- Tavrovaya.

La soldadura de tipo vertical puede ser:

- Hacia arriba;

- Techo;

- Tavrovaya,

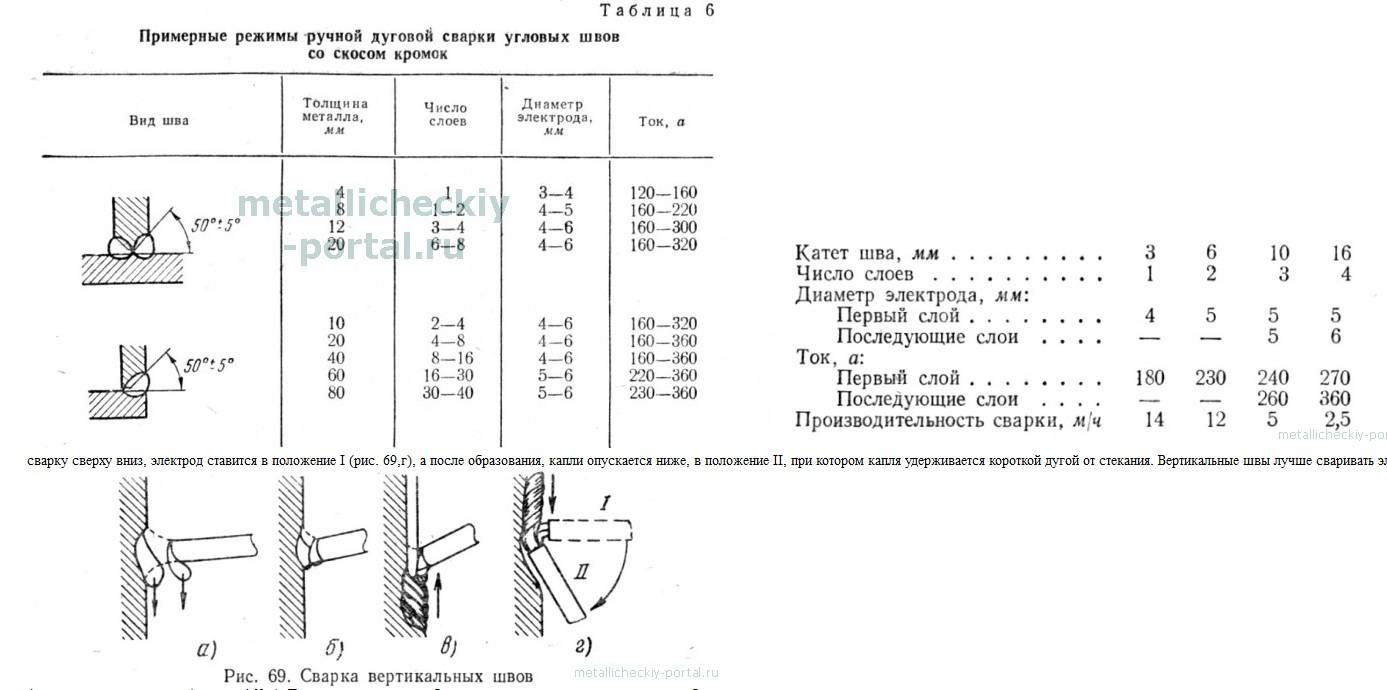

Cada fabricante en las instrucciones de los electrodos, asegúrese de informar el valor de la corriente de soldadura a la que funcionarán normalmente. La tabla muestra los parámetros clásicos utilizados por soldadores experimentados.

La magnitud de la fuerza actual está influenciada por la posición espacial, así como por el tamaño de la brecha. Por ejemplo, para trabajar con un electrodo de 3 mm, la corriente debe alcanzar los 70-80 amperios. Esta corriente se puede utilizar para realizar soldaduras de techo. Esto será suficiente para soldar piezas, cuando el espacio es mucho mayor que el diámetro del electrodo.

Para cocinar desde abajo, en ausencia de un espacio y el espesor correspondiente del metal, se permite establecer la intensidad de la corriente en 120 amperios para un electrodo ordinario.

Los soldadores con amplia experiencia recomiendan usar una determinada fórmula para el cálculo.

Para determinar la intensidad de la corriente, se toman de 30 a 40 amperios, que deben corresponder a un milímetro del diámetro del electrodo. En otras palabras, para un electrodo de 3 mm, debe configurar la corriente en 90-120 amperios. Si el diámetro es de 4 mm, la intensidad actual será de 120-160 amperios. Si se realiza soldadura vertical, el amperaje se reduce en un 15%.

Para 2 mm, se establecen aproximadamente 40 - 80 amperios. Tal "dos" siempre se considera muy caprichoso.

Existe la opinión de que si el diámetro del electrodo es pequeño, es muy fácil trabajar con él. Sin embargo, esta opinión es errónea. Por ejemplo, para trabajar con los "dos" necesitas cierta habilidad. El electrodo se quema rápidamente, comienza a calentarse mucho cuando se establece una corriente alta. Tal "dos" puede soldar metales delgados a baja corriente, pero se necesita experiencia y mucha paciencia.

Electrodo 3 - 3,2 mm. Fuerza actual 70–80 amperios. La soldadura debe realizarse solo con corriente continua. Los soldadores experimentados descubren que por encima de los 80 amperios es imposible realizar una soldadura normal. Este valor es adecuado para cortar metal.

La soldadura debe iniciarse con 70 amperios. Si ves que es imposible hervir la pieza, añade otros 5-10 Amperios. Con una falta de penetración de 80 amperios, puede configurar 120 amperios.

Para soldar con corriente alterna, puede establecer la intensidad de la corriente en 110-130 amperios. En algunos casos, se instalan incluso 150 amperios. Tales valores son típicos para un aparato transformador. Al soldar con inverter, estos valores son mucho más bajos.

Electrodo 4 mm. Fuerza actual 110-160 amperios. En este caso, una extensión de 50 amperios depende del grosor del metal, así como de su experiencia. "Cuatro" también requiere una habilidad especial. Los profesionales aconsejan comenzar con 110 amperios, aumentando gradualmente la corriente.

Electrodo de 5 mm o más. Dichos productos se consideran profesionales, solo los utilizan profesionales. Se utilizan principalmente para el revestimiento de metales. Prácticamente no participan en el proceso de soldadura.

Preparándose para el proceso

Antes de comenzar a trabajar, debe preparar la máquina de soldar:

- Verifique el valor del voltaje y la frecuencia de la corriente, los datos deben coincidir tanto en la red como en el cuerpo del dispositivo;

- Si hay un modo de selección de voltaje, es mejor configurarlo inmediatamente y luego configurar el valor actual. El parámetro de potencia debe corresponder al número del electrodo, es decir, al diámetro.

- Compruebe el aislamiento de los cables. Sujete firmemente la abrazadera de tierra.

- Verifique todos los cables, si están aislados, conexiones, enchufes.

- Inserte el electrodo en el soporte, que puede ser de tornillo o resorte. Asegúrese de asegurarse de que el electrodo esté firmemente sujeto.

Por ejemplo, el inversor tiene dos cables. Uno está conectado a la pieza, el segundo sostiene el electrodo. Se suministran con diferentes valores de corriente: más - a la pieza, menos - al electrodo con "polaridad recta".En algunos casos, es necesario cocinar en el modo de "polaridad inversa", es decir, más en el electrodo, menos en la pieza.

El lugar de soldadura también debe estar preparado. Es necesario limpiar la superficie metálica de cualquier contaminante, óxido, incrustaciones, aceite. La mayoría de los defectos de soldadura se deben a una superficie mal preparada. Antes de soldar, se debe verificar la integridad de los electrodos: su recubrimiento debe ser uniforme, sin virutas. También suele ser necesario secar o encender los consumibles.

Otra pregunta importante: qué corriente configurar. Cuanto mayor sea la corriente, más estable será el arco, pero un valor muy grande puede quemar el metal. La corriente establecida depende directamente del número del electrodo y del espesor de la pieza. Para la soldadura horizontal, puede centrarse en los siguientes valores de amperaje: (tab. 1)

Para soldaduras verticales, los valores deben reducirse en un 15%, para soldaduras de techo en un 20%. Sin embargo, en la práctica, muchos otros factores interfieren con el proceso de soldadura, por lo que el amperaje correcto solo puede determinarse empíricamente.

Cómo cocinar

Antes de comenzar a soldar, se realiza una preparación tecnológica. Los detalles deben marcarse, cortarse, las superficies deben limpiarse de suciedad, óxido y secarse en presencia de humedad.

Dos piezas a soldar deben quedar sobre una superficie plana y tener una separación de 2-3 mm entre ellas, encendemos el electrodo con un golpe o “golpe” a modo de cerilla, realizamos dos tachuelas para evitar la deformación de la unión a soldar. soldado

Video

El siguiente video muestra a qué puede conducir la soldadura si no usa tachuelas (lo que necesita saber sobre las tachuelas aquí).

forrado (removible o restante)

Puede llevar el electrodo hacia usted, alejándolo de usted, de derecha a izquierda y de izquierda a derecha.Dependiendo del grosor del metal y la posición espacial recomendada del electrodo, el método de movimiento del electrodo se selecciona para una mejor soldadura, el electrodo también se mantiene en un ángulo de 45 grados durante la operación.

Una vez que se completa la costura, se elimina la escoria y se limpia la superficie. Para evitar quemaduras, se utilizan forros, trabajar con ellos es más seguro, puede aumentar la corriente y no cocinar del otro lado de la costura (ver foto a la izquierda).

Soldadura en la posición inferior

Las piezas se limpian, para metal delgado no se realiza el corte, el espacio entre las piezas a soldar es de 1-3 mm. Se lleva a cabo el ensamblaje, se instalan las tachuelas (después de limpiar las tachuelas), luego se realiza la soldadura en el reverso de las tachuelas.

El grosor del rodillo no debe exceder los 9 mm y la altura 1,5 mm. Realizamos soldaduras de izquierda a derecha, realizamos movimientos oscilatorios circulares en sentido antihorario, también soldamos el segundo lado, en el segundo lado puede aumentar la corriente, después de soldar limpiamos las superficies.

junta a tope con bordes con pestaña (para metal delgado)

En el proceso de soldadura, el electrodo realiza 2-3 movimientos.

- El electrodo desciende a medida que se funde, lo que garantiza una combustión estable del arco de soldadura.

- El electrodo se mueve a una velocidad uniforme inclinándolo en un ángulo de 15 a 30 grados con respecto a la vertical. En otro plano, el electrodo es perpendicular a la superficie de conexión.

- Si es necesario obtener una soldadura de mayor ancho, se utilizan varios movimientos oscilatorios.