- Reglas de almacenamiento

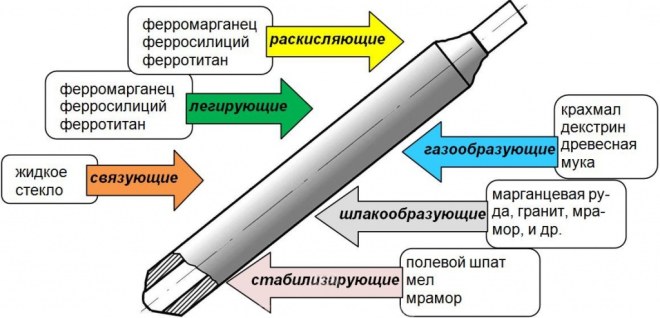

- Propiedades de los componentes de revestimiento de electrodos

- Clasificación de electrodos para soldadura de aceros estructurales al carbono y de baja aleación según DIN 1913 (norma alemana)

- Clasificación de electrodos revestidos de acero para soldadura por arco manual

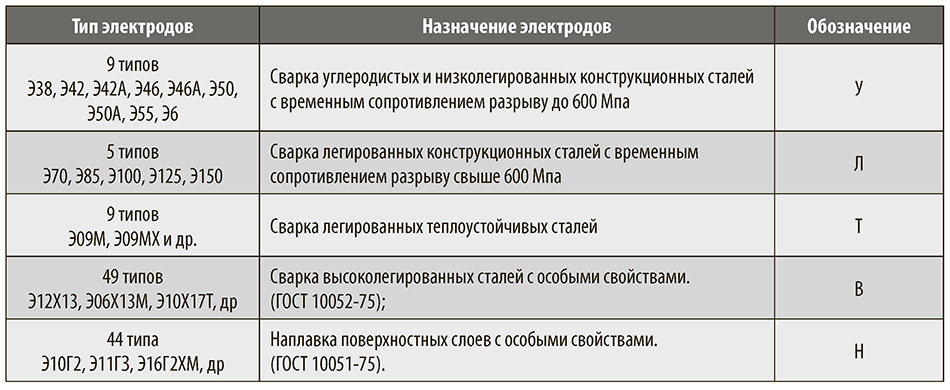

- Clasificación de los electrodos revestidos, según su finalidad

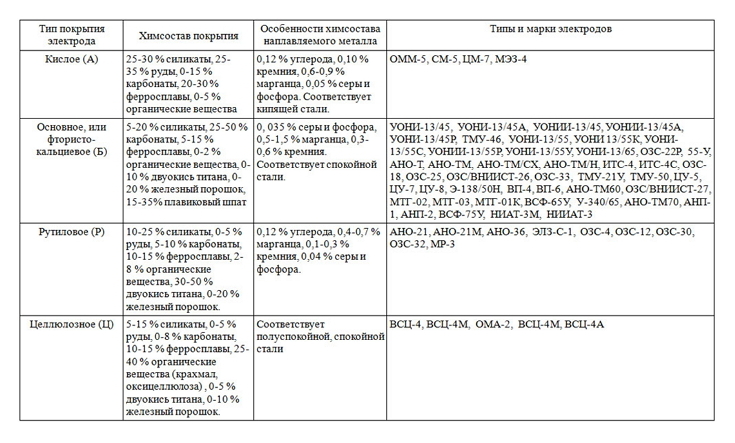

- Clasificación de los electrodos, según el tipo de recubrimiento.

- Clasificación de electrodos por espesor de recubrimiento.

- Clasificación de electrodos por calidad.

- Clasificación de electrodos por posición espacial durante la soldadura.

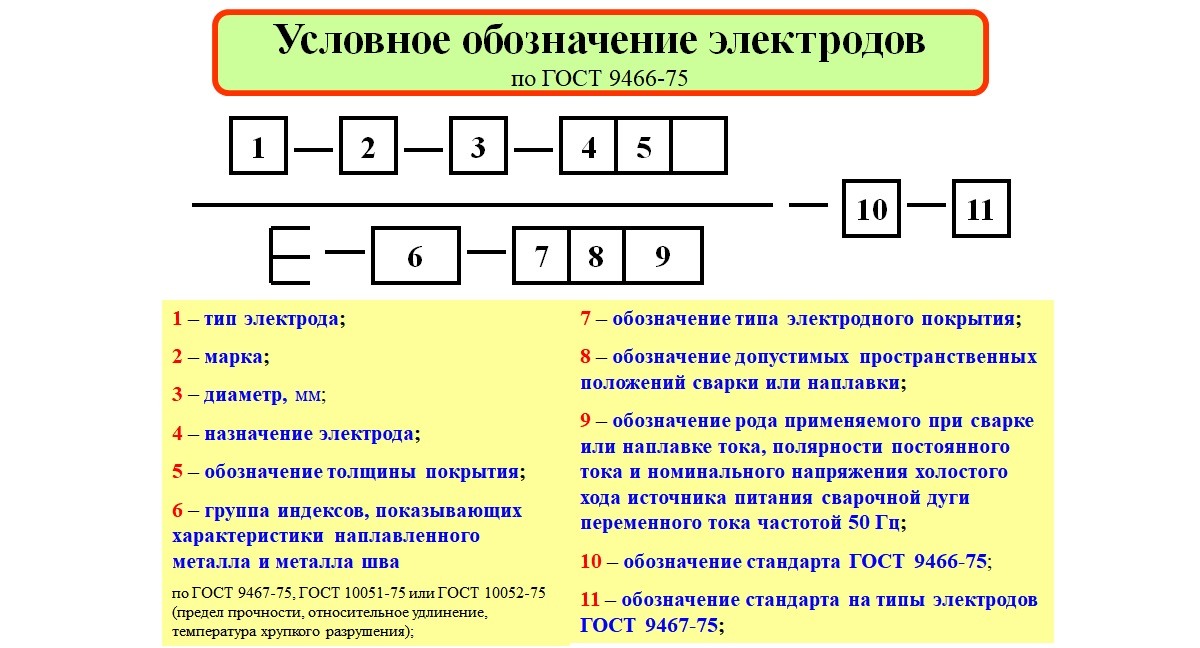

- El denominador es una designación codificada (código):

- UN GRUPO DE ÍNDICES QUE INDICAN LAS CARACTERÍSTICAS DEL METAL DE SOLDADURA O METAL DE SOLDADURA

- DESIGNACIÓN DEL TIPO DE RECUBRIMIENTO

- DESIGNACIÓN DE POSICIONES ESPACIALES PERMISIBLES

- DESIGNACIÓN DE CARACTERÍSTICAS DE LA CORRIENTE DE SOLDADURA Y TENSIÓN DE LA FUENTE DE ALIMENTACIÓN

- ESTÁNDAR PARA LA ESTRUCTURA DE SÍMBOLOS

- ESTÁNDAR PARA TIPOS DE ELECTRODOS

- Uso de diferentes tipos y marcas de herramientas de soldadura.

- 3 ¿Cómo se clasifican los electrodos revestidos?

- Información general

- GOST

- Descifrado

- Fabricantes

- Propósito del electrodo

- Tipos de cobertura

- Grados de electrodos

- Horneado, secado y almacenamiento

- Almacenamiento

Reglas de almacenamiento

¿Alguna vez has usado una máquina de soldar?

¡Era el caso! No sucedió

El principal problema que se enfrenta durante el almacenamiento es la alta humedad.El revestimiento de los electrodos absorbe rápidamente la humedad, como resultado, se vuelve imposible trabajar con dicho material de relleno. La única forma de corregir la situación es encender los electrodos de soldadura.

Para ello, existen hornos especiales o bidones portátiles con elementos calefactores. En casa, se recomienda almacenar los paquetes abiertos (sin polietileno) a una temperatura de 20-22 grados, humedad relativa 40-50%.

Los electrodos húmedos pueden causar poros en la superficie y en el interior de la soldadura, y también aumentarán las salpicaduras de metal.

Para la elección correcta de los electrodos de soldadura, debe comprender bien con qué aleación necesita trabajar.

También debe preparar cuidadosamente el aditivo y las superficies a soldar para la operación:

- Elimina la suciedad y el óxido.

- Encender los electrodos.

- Establezca la corriente de soldadura correcta.

Sujeto a la tecnología, es posible contar con la obtención de costuras con las características especificadas por el fabricante del electrodo.

- ¿Qué gasolina usar para una motosierra? ¿Cómo criar?

- Cómo elegir un generador para una residencia de verano. Criterios principales y revisión de los mejores modelos.

- Estación de bombeo para residencia de verano. ¿Como escoger? Descripción general del modelo

Propiedades de los componentes de revestimiento de electrodos

Para que la costura salga de buena calidad, se necesitan componentes especiales. Entonces, al realizar trabajos de soldadura, en la zona de soldadura es necesario garantizar la creación de las condiciones más adecuadas para la conexión rápida y confiable de superficies metálicas. Enumeramos las principales tareas que realizan los electrodos con un recubrimiento especial.

estabilización de arco

Para que el arco de soldadura tenga la máxima estabilidad, los electrodos están recubiertos con sustancias especiales que tienen un bajo potencial de ionización.Esto lleva al hecho de que durante la soldadura, el arco se satura con iones libres, que estabilizan el proceso de combustión. Hoy en día, el revestimiento del electrodo puede incluir componentes como potasa, vidrio líquido de sodio o potasio, tiza, concentrado de titanio, carbonato de bario, etc. Estos recubrimientos se denominan ionizantes.

Protección de la zona de soldadura de los gases atmosféricos

Los componentes que componen el revestimiento del electrodo contribuyen a la creación de una nube protectora compuesta por dióxido de carbono y monóxido de carbono, y también participan en la formación de una capa de escoria que se forma sobre la soldadura y cubre el baño de soldadura de los gases contenidos en el entorno. aire. Los componentes formadores de gas incluyen dextrina, celulosa, almidón, harina alimenticia y otros. Y la escoria está formada por caolín, mármol, tiza, arena de cuarzo, concentrado de titanio, etc.

Componentes de recubrimiento de electrodos y sus propiedades

Además de proteger la soldadura de los gases contenidos en el aire, la escoria ayuda a reducir la velocidad de enfriamiento del metal y su posterior cristalización, lo que a su vez incide favorablemente en la liberación de gases e impurezas innecesarias del metal soldado.

Aleación de metales de soldadura

La aleación mejora varias propiedades de la soldadura. Los principales metales que contribuyen a la aleación son el titanio, el manganeso, el silicio y el cromo.

Derretir la desoxidación

Durante la soldadura, es muy importante eliminar el oxígeno del metal, para lo cual se utilizan desoxidantes especiales: estas son sustancias que reaccionan con el oxígeno de manera más eficiente que el hierro y lo unen. Estos son titanio, molibdeno, aluminio o cromo agregados como ferroaleaciones a la composición del recubrimiento del electrodo.

Vinculación de todos los elementos constituyentes

Los electrodos revestidos necesitan una fuerte conexión entre el revestimiento y la varilla, así como entre todos los elementos constituyentes del revestimiento. En este caso, el principal componente aglutinante es el silicato de sodio o el vidrio de potasio líquido. Vale la pena recordar que el vidrio líquido (esencialmente cola de silicato) también estabiliza perfectamente el arco de soldadura, lo que lo convierte en un componente indispensable de todo tipo de electrodos.

Clasificación de electrodos para soldadura de aceros estructurales al carbono y de baja aleación según DIN 1913 (norma alemana)

Tabla 38 Estructura de designación

| mi | 43 | 00 | RR | 10 | 120 | H | Electrodo: E4300 RR10 120H |

| Código de resistencia y propiedades plásticas del metal depositado | |||||||

| Designación de la resistencia al impacto del metal de soldadura | |||||||

| Designación del tipo de revestimiento | |||||||

| Tipo de recubrimiento, tipo de corriente, polaridad, posición de las costuras durante la soldadura. | |||||||

| Actuación | |||||||

| H es el contenido de hidrógeno en el metal depositado inferior a 15 ml/100 g |

Tabla 39. Código de resistencia y propiedades plásticas del metal depositado

| Índice | Resistencia a la tracción, MPa | Límite elástico, MPa | Elongación mínima, % | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Tabla 40. Símbolo para la resistencia al impacto del metal de soldadura

| Índice | Temperatura mínima, °C, con energía de explosión promedio (KCV) = 28 J/cm2 | Segundo índice | Temperatura mínima, °C, con energía de explosión promedio (KCV) =47 J/cm2 |

| No regulado | No regulado | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Tabla 41

| Índice | Revestimiento |

| A | Recubrimientos ácidos |

| R | Recubrimientos de rutilo |

| RR | Coberturas gruesas de rutilo |

| Arkansas | Recubrimientos de ácido rutilo |

| C | Recubrimientos celulósicos |

| R(C) | Recubrimientos celulósicos de rutilo |

| RR(C) | Recubrimientos celulósicos de rutilo grueso |

| B | Recubrimientos básicos |

| B(R) | Recubrimientos básicos de rutilo |

| RR(B) | Fondos gruesos de rutilo |

Tabla 42Tipo de recubrimiento, índices de la posición de las costuras durante la soldadura, tipo de corriente y polaridad.

| Índice | La posición de las costuras al soldar. | Tipo de corriente y polaridad | tipo de recubrimiento |

| A2 | 1 | 5 | Agrio |

| R2 | 1 | 5 | rutilo |

| R3 | 2 (1) | 2 | rutilo |

| R(C)3 | 1 | 2 | Rutilo-celulosa |

| C4 | 1(a) | 0 (+) | Celulósico |

| RR5 | 2 | 2 | rutilo |

| RR(C)5 | 1 | 2 | Rutilo-celulosa |

| RR6 | 2 | 2 | rutilo |

| RR(C)6 | 1 | 2 | Rutilo-celulosa |

| A7 | 2 | 5 | Agrio |

| AR7 | 2 | 5 | rutilo-agrio |

| RR(B)7 | 2 | 5 | Rutilo-básico |

| RR8 | 2 | 2 | rutilo |

| RR(B)8 | 2 | 5 | Rutilo-básico |

| B9 | 1(a) | 0 (+) | Principal |

| B(R)9 | 1(a) | 6 | Básico basado en componentes no centrales |

| B10 | 2 | 0 (+) | Principal |

| B(R)10 | 2 | 6 | Básico basado en componentes no centrales |

| RR11 | 4 (3) | 5 | Rutilo, productividad no inferior al 105% |

| AR11 | 4 (3) | 5 | Ácido rutilo, productividad no inferior al 105% |

| B12 | 4 (3) | 0 (+) | Básico, la productividad no menos del 120% |

| B(R)12 | 4 (3) | 0 (+) | Principal basado en componentes no principales y rendimiento no inferior al 120% |

Cuadro 43

| Índice | La posición de las costuras al soldar. |

| 1 | Todas las provisiones |

| 2 | Todo excepto vertical de arriba a abajo |

| 3 | Costuras inferiores y horizontales en un plano vertical. |

| 4 | Parte inferior (costuras a tope y de rodillos) |

Tabla 44 Polaridad de la corriente de soldadura

| Índice | polaridad CC | Voltaje sin carga del transformador, V |

| Inversa (+) | — | |

| 1 | Cualquier (+/-) | 50 |

| 2 | Directo (-) | 50 |

| 3 | Inversa (+) | 50 |

| 4 | Cualquier (+/-) | 70 |

| 5 | Directo (-) | 70 |

| 6 | Inversa (+) | 70 |

| 7 | Cualquier (+/-) | 90 |

| 8 | Directo (-) | 90 |

| 9 | Inversa (+) | 90 |

Tabla 45. Rendimiento

| Índice | Productividad (KCon), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

Clasificación de electrodos revestidos de acero para soldadura por arco manual

Clasificación de los electrodos revestidos, según su finalidad

Los electrodos para soldadura por arco manual se fabrican de acuerdo con los requisitos

GOST9466. Según la aplicación, según GOST 9467, acero revestido

Los electrodos de soldadura por arco se dividen en los siguientes grupos:

U - para soldar aceros estructurales al carbono y bajos en carbono con temporal

resistencia a la tracción 600MPa. Para este propósito, de acuerdo con GOST 9476, se utilizan

las siguientes marcas de electrodos: E38, E42, E42A, E46, E50, E50A, E55, E60.

Los electrodos L de este grupo se utilizan para soldar aceros aleados, así como

para soldar aceros estructurales con una resistencia a la tracción de más de 600 MPa.

Estas son marcas de electrodos como E70, E85, E100, E125, E150.

T: estos electrodos están diseñados para soldar aceros aleados resistentes al calor.

B - electrodos para soldar aceros de alta aleación con propiedades especiales (GOST 10052).N

— electrodos para el revestimiento de capas superficiales con propiedades especiales.

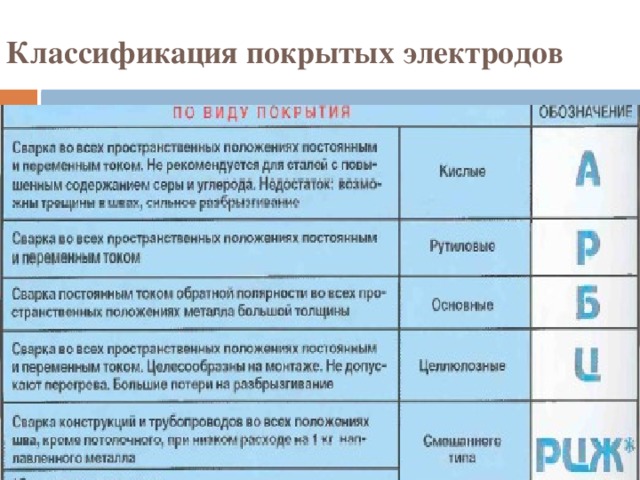

Clasificación de los electrodos, según el tipo de recubrimiento.

A - electrodos recubiertos con ácido (por ejemplo, ANO-2, SM-5, etc.). Estos recubrimientos

consisten en óxidos de hierro, manganeso, sílice, ferromanganeso. Estos electrodos

tienen alta toxicidad debido al contenido de óxido de manganeso, pero al mismo tiempo,

contar con alta tecnología.

B - el revestimiento principal (electrodos UONI-13/45, UP-1/45, OZS-2, DSK-50, etc.).

Estos recubrimientos no contienen óxidos de hierro y manganeso. La composición del revestimiento.

para electrodos UONI-13/45 mármol, espato flúor, arena de cuarzo, ferrosilicio,

ferromanganeso, ferrotitanio mezclado con vidrio líquido. Al soldar electrodos

con revestimiento básico, se obtiene una soldadura con alta ductilidad. Datos

Los electrodos se utilizan para soldar estructuras soldadas críticas.

R - electrodos con revestimiento de rutilo (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

MP-4, etc). El recubrimiento de estos electrodos se basa en rutilo TiO2, quien dio

el nombre de este grupo de electrodos.Electrodos de rutilo para soldadura manual por arco

menos nocivos para la salud que otros. Al soldar metal con tales electrodos

el espesor de la escoria en la soldadura es pequeño y la escoria líquida se endurece rápidamente. Esto permite

Utilice estos electrodos para realizar costuras en cualquier posición.

C - un grupo de electrodos con revestimiento de celulosa (VTSs-1, VTSs-2, OZTS-1, etc.).

Los componentes de tales recubrimientos son celulosa, resina orgánica, talco,

ferroaleaciones y algunos otros componentes. electrodos revestidos pueden

uso para soldar en cualquier posición. Se utilizan principalmente

al soldar metales pequeños

espesor. Su desventaja es la reducida ductilidad de la soldadura.

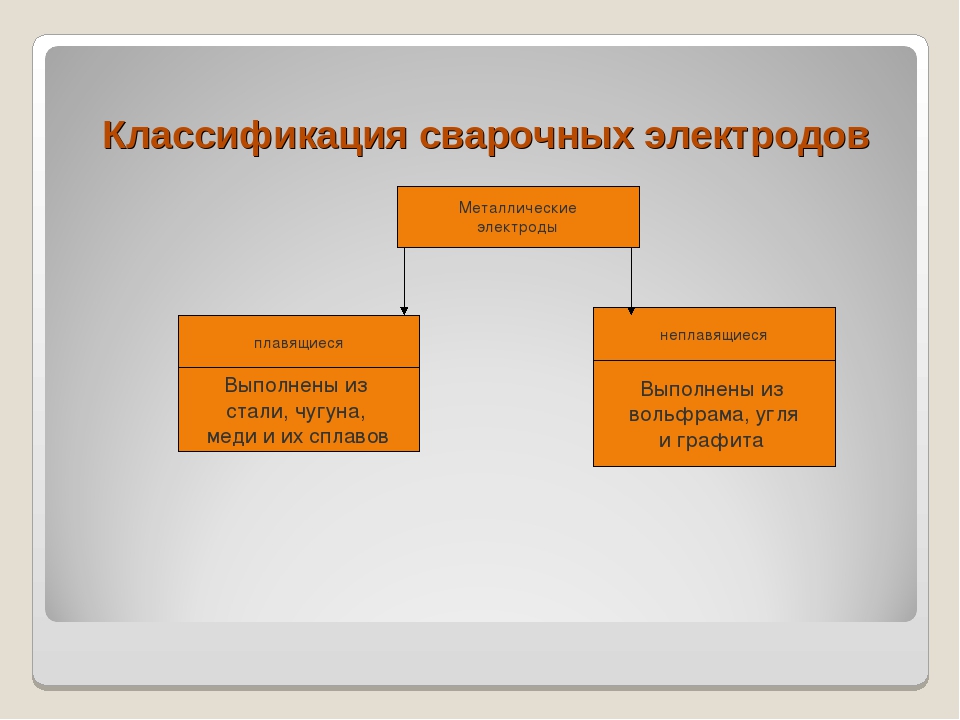

Clasificación de electrodos por espesor de recubrimiento.

Dependiendo del espesor del revestimiento (la relación entre el diámetro del electrodo D y el diámetro

varilla de electrodo d), los electrodos se dividen en grupos:

M - con una capa delgada (relación D / d no más de 1.2).

C - con cobertura media (relación D/d que va de 1,2 a 1,45).

D: con una capa gruesa (relación D / d que varía de 1,45 a 1,8).

D: electrodos con un recubrimiento especialmente grueso (relación D / d superior a 1,8).

Clasificación de electrodos por calidad.

La clasificación por calidad incluye tener en cuenta indicadores como la precisión

fabricación, ausencia de defectos en la soldadura realizada por el electrodo, estado

la superficie del recubrimiento, el contenido de azufre y fósforo en el metal de soldadura. A

Dependiendo de estos indicadores, los electrodos se dividen en grupos 1,2,3. Cuanto más

número de grupo, mejor será la calidad del electrodo y mayor será la calidad

soldadura.

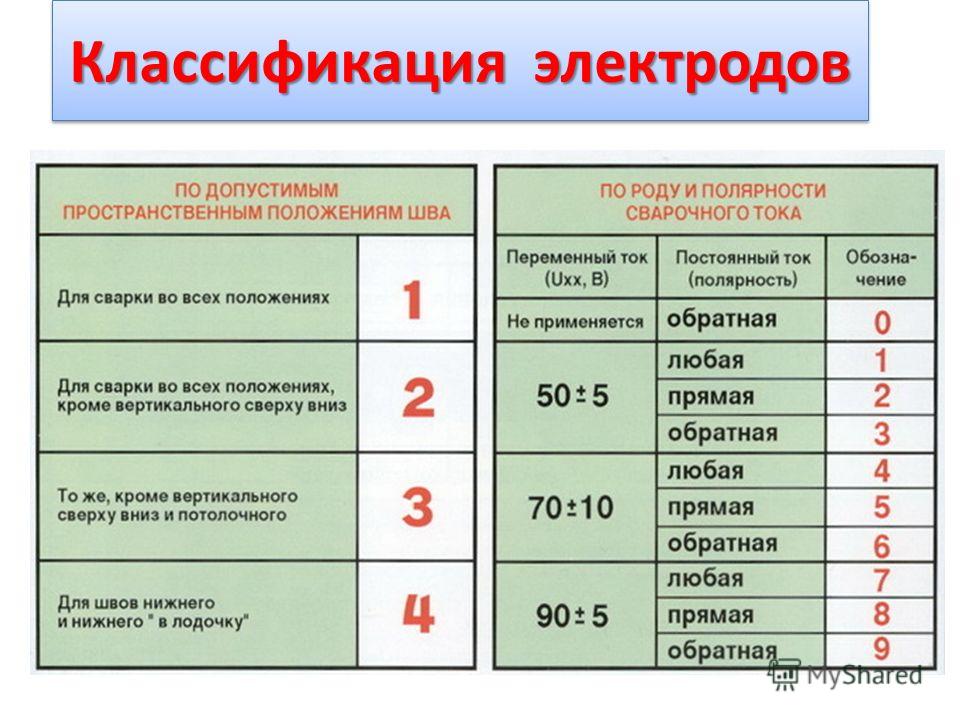

Clasificación de electrodos por posición espacial en

soldadura

Hay 4 grupos de electrodos, dependiendo del espacio permitido

Ubicación de las piezas a soldar:

1 - se permite soldar en cualquier posición;

2 - soldadura en cualquier posición, excepto costuras verticales de arriba a abajo;

3 - soldadura en la posición inferior, así como la implementación de costuras horizontales y verticales

hacia arriba;

4 - soldadura en la posición más baja y más baja "en el bote".

Además de los métodos de clasificación anteriores, GOST 9466 prevé la clasificación

electrodos dependiendo de la polaridad de la corriente de soldadura, voltaje de circuito abierto

carrera, tipo de fuente de alimentación del arco de soldadura. En base a estos indicadores, los electrodos

se dividen en diez grupos y se designan con números del 0 al 9.

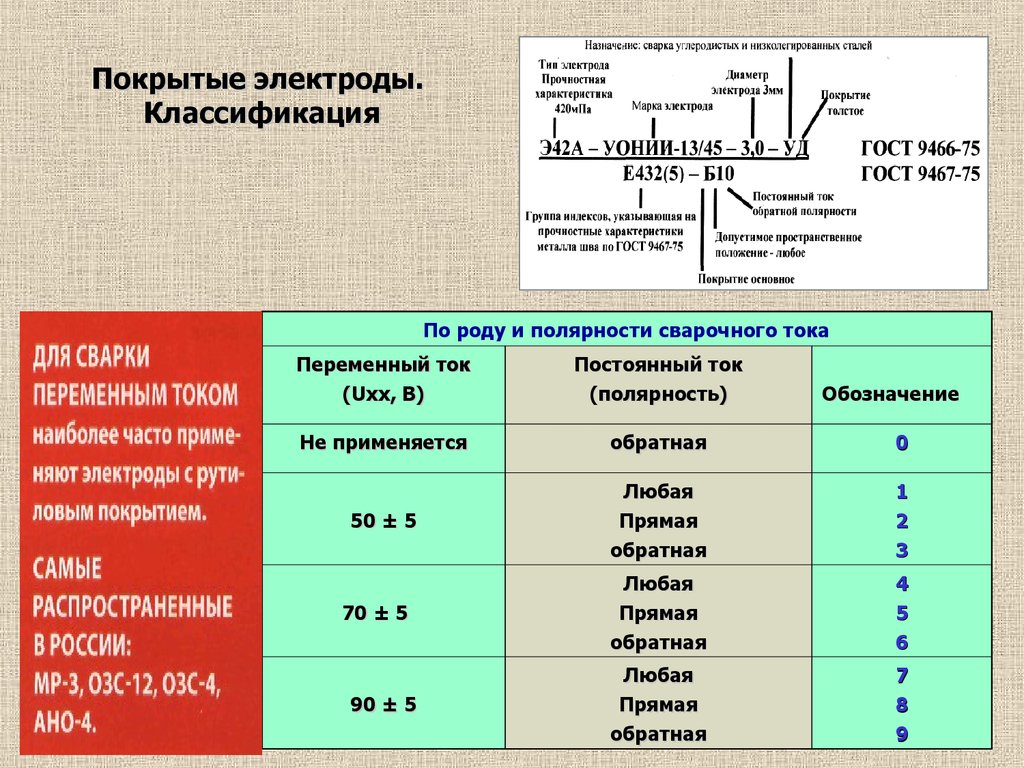

El denominador es una designación codificada (código):

letra E - designación internacional de electrodo revestido consumible

UN GRUPO DE ÍNDICES QUE INDICAN LAS CARACTERÍSTICAS DEL METAL DE SOLDADURA O METAL DE SOLDADURA

6.1. Para electrodos utilizados para soldar aceros al carbono y de baja aleación con resistencia a la tracción de hasta 588 MPa (60 kgf/mm2)

6.2. En el símbolo de electrodos para soldadura de aceros aleados con una resistencia a la tracción superior a 588 MPa (60 kgf/mm2), el primer índice de dos dígitos corresponde al contenido medio de carbono en la soldadura en centésimas de por ciento; los índices posteriores de letras y números muestran el porcentaje de elementos en el metal de soldadura; el último índice digital, atravesado por un guión, caracteriza la temperatura mínima °C a la cual la resistencia al impacto del metal de soldadura es de al menos 34 J/cm2 (35 kgf?m/cm2).

Ejemplo: E-12X2G2-3 significa 0,12 % de carbono, 2 % de cromo, 2 % de manganeso en el metal de soldadura ya -20 °C tiene una resistencia al impacto de 34 J/cm2 (3,5 kgf·m/cm2).

6.3.La designación convencional de electrodos para soldar aceros resistentes al calor contiene dos índices:

- el primero indica la temperatura mínima a la cual la resistencia al impacto del metal de soldadura es de al menos 34 J/cm2 (3,5 kgf·m/cm2);

- el segundo índice es la temperatura máxima a la que se regulan los parámetros de resistencia a largo plazo del metal de soldadura.

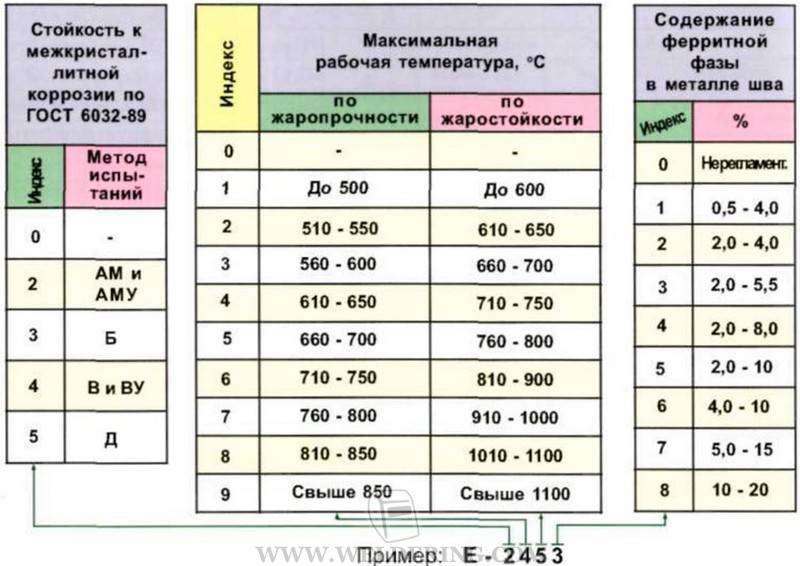

6.4. Los electrodos para soldar aceros de alta aleación están codificados por un grupo de índices que consta de tres o cuatro dígitos:

- el primer índice caracteriza la resistencia del metal de soldadura a la corrosión intergranular;

- el segundo indica la temperatura máxima de funcionamiento a la que se regulan los indicadores de la resistencia a largo plazo del metal de soldadura (resistencia al calor);

- el tercer índice indica la temperatura máxima de funcionamiento de las uniones soldadas, hasta la cual se permite el uso de electrodos al soldar aceros resistentes al calor;

- el cuarto índice indica el contenido de la fase de ferrita en el metal de soldadura.

6.5. El símbolo de los electrodos para el revestimiento de capas superficiales consta de dos partes:

el primer índice indica la dureza media del metal depositado y se expresa en fracción:

- en el numerador - dureza Vickers;

- en el denominador - según Rockwell.

el segundo índice indica que la dureza del metal depositado viene dada por:

- sin tratamiento térmico después del revestimiento -1;

- después del tratamiento térmico - 2.

| Índice | Dureza | Índice | Dureza | ||

| según vickers | según Rockwell | según vickers | según Rockwell | ||

| 200/17 | 175 — 224 | hasta 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Ejemplo: E - 300/32-1 - Dureza de la capa depositada sin tratamiento térmico.

DESIGNACIÓN DEL TIPO DE RECUBRIMIENTO

A, B, C, R - ver Recubrimientos de electrodos; tipo mixto: AR - ácido-rutilo; RB - rutilo-básico, etc.; P - otros. Si hay más del 20% de polvo de hierro en el recubrimiento, se agrega la letra Zh. Por ejemplo: АЖ.

DESIGNACIÓN DE POSICIONES ESPACIALES PERMISIBLES

1 - para todas las posiciones, 2 - para todas las posiciones, excepto la vertical "arriba-abajo", 3 - para la parte inferior, horizontal en un plano vertical y vertical "abajo-arriba", 4 - para la parte inferior e inferior "en el barco".

DESIGNACIÓN DE CARACTERÍSTICAS DE LA CORRIENTE DE SOLDADURA Y TENSIÓN DE LA FUENTE DE ALIMENTACIÓN

| polaridad CC | Fuente de CA Uxx, V | Índice | |

| Nominal | Anterior desviación | ||

| Reverso | — | — | |

| Ningún | — | — | 1 |

| Directo | 50 | ± 5 | 2 |

| Reverso | 3 | ||

| Ningún | 70 | ± 10 | 4 |

| Directo | 5 | ||

| Reverso | 6 | ||

| Ningún | 90 | ± 5 | 7 |

| Directo | 8 | ||

| Reverso | 9 |

ESTÁNDAR PARA LA ESTRUCTURA DE SÍMBOLOS

GOST 9466-75 “Electrodos metálicos revestidos para soldadura por arco manual y recargue. Clasificación y especificaciones generales”.

ESTÁNDAR PARA TIPOS DE ELECTRODOS

GOST 9467-75 "Electrodos metálicos revestidos para soldadura por arco manual de aceros estructurales y resistentes al calor".

GOST 10051-75 "Electrodos metálicos revestidos para el revestimiento por arco manual de capas superficiales con propiedades especiales".

Uso de diferentes tipos y marcas de herramientas de soldadura.

Todo lo discutido anteriormente se relaciona más con el marcado de electrodos para acero RDS

Es importante dar ejemplos de varillas utilizadas para una variedad de metales ferrosos y no ferrosos. A continuación se muestran los tipos más comunes.

Los tipos de electrodos se distribuyen según el metal a soldar y las características mecánicas típicas especificadas de la soldadura.

Los aceros al carbono de baja aleación se sueldan con varillas de tipos:

- E42: grados ANO-6, ANO-17, VCC-4M.

- E42: UONI-13/45, UONI-13/45A.

- E46: ANO-4, ANO-34, OZS-6.

- E46A: UONI-13/55K, ANO-8.

- E50: VCC-4A, 550-U.

- E50A: ANO-27, ANO-TM, ITS-4S.

- E55: UONI-13/55U.

- E60: ANO-TM60, UONI-13/65.

Aceros aleados de alta resistencia:

- E70: ANP-1, ANP-2.

- E85: UONI-13/85, UONI-13/85U.

- E100: AN-KhN7, OZSH-1.

Aceros aleados de alta resistencia: E125: NII-3M, E150: NIAT-3.

Revestimiento metálico: OZN-400M/15G4S, EN-60M/E-70Kh3SMT, OZN-6/90Kh4G2S3R, UONI-13/N1-BK/E-09Kh31N8AM2, TsN-6L/E-08Kh17N8S6G, OZSh-8/11Kh31N11GSM3YuF.

Hierro fundido: OZCH-2/Cu, OZCH-3/Ni, OZCH-4/Ni.

Aluminio y aleaciones a base de él: OZA-1/Al, OZANA-1/Al.

Cobre y aleaciones a base de él: ANTs/OZM-2/Cu, OZB-2M/CuSn.

Níquel y sus aleaciones: OZL-32.

De la lista anterior, podemos concluir que el sistema de marcado es muy complejo y se basa aproximadamente en los mismos principios para codificar las características de la varilla, su recubrimiento, diámetro y la presencia de elementos de aleación.

La calidad de la junta de soldadura depende de un esquema tecnológico racional. Los siguientes factores influyen en qué tipos de electrodos elegir:

- El material a soldar y sus propiedades, la presencia de elementos de aleación y el grado de aleación.

- Grosor del producto.

- Tipo de costura y posición.

- Propiedades mecánicas especificadas de la junta o metal de soldadura.

Es importante que un soldador novato navegue por los principios básicos de selección y marcado de herramientas para soldadura de acero, así como también opere con la distribución de grados de varilla para su propósito previsto, conozca los principales tipos de electrodos y utilícelos racionalmente durante la soldadura.

3 ¿Cómo se clasifican los electrodos revestidos?

En primer lugar, se dividen en seis tipos según el tipo de recubrimiento utilizado:

- rutilo - marca P;

- principal - B;

- agrio - A;

- mixto (indicado por dos letras): RJ - polvo de hierro más rutilo, RC - celulosa-rutilo, AR - ácido-rutilo, AB - rutilo-básico);

- celulosa - C;

- otro es p.

Además, el estándar estatal especificado subdivide los electrodos según la relación de su sección transversal y la sección transversal de la varilla D / d (de hecho, según el espesor de su recubrimiento). Desde este punto de vista, la cobertura puede ser:

- medio (C): valor D / d - menos de 1.45;

- delgado (M) - menos de 1.2;

- extra grueso (G) - más de 1,8;

- grueso (D) - 1.45–1.8.

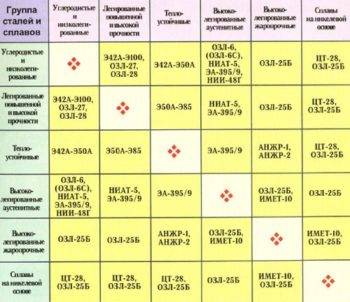

Con cita previa, los electrodos suelen dividirse en aquellos que son óptimos para soldar los siguientes tipos de aceros:

- aleado estructural, en el que la resistencia (temporal) a la ruptura sea de al menos 600 MPa (indicada por la letra "L");

- estructural de baja aleación y carbono con resistencia hasta 600 MPa (marcado - "U");

- altamente aleado, con características especiales ("B");

- aleado resistente al calor ("T").

El revestimiento de capas superficiales especiales se realiza con electrodos marcados con la letra "H".

La clasificación también prevé la división de productos para realizar actividades de soldadura en varios tipos, según la composición química del metal depositado y sus parámetros mecánicos, así como en tres grupos separados, descritos por el contenido de fósforo y azufre en el metal. , el estado del revestimiento y la clase de precisión de los electrodos.

Entre otras cosas, los electrodos pueden tener una posición espacial diferente en la que se permite su uso:

Información general

Los electrodos de grado OZL son consumibles para la soldadura por arco manual con un recubrimiento básico. La varilla de aleación de metal tiene una gama de diámetros (principalmente de 2,0 mm a 6,0 mm) para soldar varios espesores de materiales.

El revestimiento principal de los electrodos OZL protege bien la superficie de la costura de soldadura con una fuente de alimentación de CC.En este caso, los aceros aleados se sueldan con polaridad inversa, en la que se genera menos calor. Para estos aceros sensibles al sobrecalentamiento, el uso de polaridad inversa para consumibles de la marca OZL es una forma de obtener una soldadura de alta calidad.

¡IMPORTANTE! Al elegir consumibles para soldar acero dulce ordinario, recuerde que los consumibles de la marca OZL están destinados en mayor medida a la soldadura de aceros resistentes al calor. Las temperaturas de fusión son tan diferentes que cuando se alcanza la fase líquida del metal base, el electrodo OZL ni siquiera comenzará a fundirse.

Los consumibles OZL son muy sensibles a la presencia de humedad, por lo tanto, se requiere una calcinación adicional antes de su uso.

Para el revestimiento principal, el proceso de soldadura requiere superficies bien preparadas para soldar, limpias de óxido y otros contaminantes, desengrasadas. Los consumibles OZL son muy sensibles a la presencia de humedad, por lo tanto, se requiere una calcinación adicional antes de su uso.

GOST

Los electrodos OZL deben cumplir con los estándares GOST 9466 - 75 y GOST 10052-75. La primera norma regula la clasificación y requisitos generales de los electrodos metálicos revestidos para soldadura manual por arco.

Electrodos OZL-32

La segunda norma especifica los tipos de electrodos revestidos para la soldadura manual por arco de aceros de alta aleación resistentes a la corrosión, resistentes al calor y resistentes al calor. Ambos estándares incluyen consumibles marca OZL.

Descifrado

El símbolo de los electrodos se forma sobre la base de los datos de los estándares anteriores.Un ejemplo de la designación de la marca de consumibles OZL - 6:

E-10X25N13G2-OZL-6-3,0-VD/E 2075-B20

Los números y letras corresponden a las siguientes características principales de OZL - 6:

- E - 10X25N13G2: esta designación determina el tipo de electrodo según GOST 10052 - 75;

- OZL-6: una marca cuya abreviatura indica su origen (esta fue creada en una planta piloto para soldar aceros aleados, muchos consumibles OZL se desarrollaron en la empresa Spetselectrod en Moscú);

- 3.0 - los números indican el diámetro de la varilla;

- B - indica el propósito de soldar aceros de alta aleación con propiedades especiales;

- D: determina el grosor del recubrimiento (en este caso, grueso);

- E - determina si el electrodo pertenece a los revestidos para soldadura manual por arco;

- 2075 - un grupo de números que indican algunas características técnicas del metal depositado, a saber: "2" - sin tendencia a la corrosión intergranular, "0" - sin datos sobre indicadores de resistencia a la fatiga cuando se opera a temperatura máxima, "7" - determina el valor de la temperatura máxima de trabajo de la unión soldada (en este caso 910°С -1100°С), "5" indica el contenido de la fase de ferrita (en este caso 2-10%);

- B: indica el revestimiento del electrodo, en este caso, el principal;

- 2 - la figura indica la posibilidad de soldar en las siguientes posiciones espaciales: en todas las posiciones, excepto la vertical "de arriba hacia abajo";

- - determina el método de soldadura, en este caso en corriente continua de polaridad inversa.

Fabricantes

El mercado ruso de electrodos revestidos para soldadura por arco manual está saturado con una gran cantidad de fabricantes rusos, europeos y chinos.La mayoría de ellos en el surtido, además de otros tipos, tienen electrodos de las marcas OZL.

Le recomendamos que preste atención a los fabricantes que se incluyen en la lista TOP según los resultados de las encuestas.

Fabricantes rusos:

- "Spetselektrod" Moscú;

- Planta de electrodos de Shadrinsk, Shadrinsk;

- Planta de electrodos Losinoostrovsky, Moscú;

- Planta de electrodos de Zelenograd, Zelenograd;

- "Rotex" Kostroma, Krasnodar, Moscú y otros.

Electrodos OZL-312 SpecElectrode

Productores de países vecinos:

- PlasmaTech (Ucrania);

- VISTEK, Bakhmut (Ucrania);

- "Oliver" (República de Bielorrusia) y otros.

Fabricantes europeos:

- «ZELLER WELDING» Düsseldorf (Alemania);

- ESAB (Suecia);

- «KOBELCO» (Japón) y otros.

Fabricantes chinos:

- Puente Dorado;

- SIA "Resanta";

- "EL KRAFT" y otros.

Propósito del electrodo

Tabla de tipos de electrodos para soldadura.

Tabla de tipos de electrodos para soldadura.

Previa cita, los electrodos se dividen para:

- trabajar con aceros con un alto nivel de elementos de aleación;

- con un contenido medio de elementos de aleación;

- soldadura de acero estructural;

- metales dúctiles;

- fusión;

- aceros resistentes al calor.

Por lo tanto, es posible elegir electrodos para cada tarea específica.

Se debe prestar especial atención a la capa protectora. El revestimiento de los electrodos es un componente importante al que se imponen requisitos especiales.

Además, se caracteriza por una cierta composición.

Son una vara recubierta de un caparazón especial. La potencia depende del diámetro que tenga.

Los más populares son los electrodos UONI. Hay varios grados de este material y todos ellos se utilizan para la soldadura manual.

UONI 13-45 permite obtener costuras de aceptable viscosidad y plasticidad. Se utilizan para soldar en fundición y forja. Estas varillas contienen níquel y molibdeno.

UONI 13-65 son adecuados para trabajar en estructuras con requisitos elevados. Pueden hacer conexiones en cualquier posición. El diámetro varía de dos a cinco milímetros, cuanto mayor es, mayor es la corriente de soldadura.

Además, las uniones obtenidas con su ayuda se caracterizan por una alta resistencia al impacto y no se forman grietas en ellas. Todo esto los convierte en los más prometedores para trabajar con estructuras críticas, que están sujetas a requisitos estrictos.

Además, estas estructuras son resistentes a temperaturas extremas, vibraciones y cargas.

Una característica importante de este tipo de varillas es la gran resistencia a la humedad y la posibilidad de calcinación a largo plazo.

Tipos de cobertura

Los recubrimientos de electrodos incluyen los siguientes componentes:

- agentes desoxidantes;

- componentes para arcos estables;

- elementos que aportan plasticidad, como el caolín o la mica;

- aluminio, silicio;

- aglutinantes

Todos los electrodos para soldadura por puntos o manual con recubrimiento tienen una serie de requisitos:

- alta eficiencia;

- la posibilidad de obtener un resultado con la composición necesaria;

- ligera toxicidad;

- costura confiable;

- quema de arco estable;

- resistencia del recubrimiento.

Tipos de recubrimiento de electrodos.

Existen los siguientes tipos de recubrimientos de electrodos:

- celulosa;

- agrio;

- rutilo;

- principal.

El primer tipo le permite trabajar en todas las posiciones espaciales con corriente continua y alterna. Son los más utilizados en la instalación.Se caracterizan por importantes pérdidas por salpicaduras y no permiten el sobrecalentamiento.

El rutilo y el agrio le permiten cocinar en todas las posiciones, excepto en corriente vertical, continua y alterna. El segundo tipo de recubrimiento no es adecuado para aceros con alto contenido de azufre y carbono.

Los tipos de carcasas enumerados anteriormente implican el uso de un solo tipo específico de recubrimiento. Sin embargo, son posibles combinaciones de varias opciones. Las combinaciones pueden estar formadas por varios tipos, dependiendo del problema a resolver.

Los caparazones combinados pertenecen a una clase separada y no están incluidos en los cuatro tipos principales.

También existe una clasificación en función del espesor del revestimiento.

A cada grosor se le asigna una designación de letra separada:

- delgado - M;

- espesor medio - C;

- grueso - D;

- especialmente gruesa G.

Por supuesto, las varillas se seleccionan de acuerdo con los objetivos. La elección correcta garantiza la alta calidad del trabajo realizado.

Grados de electrodos

Descifrar el marcado del electrodo.

Existen varias marcas de electrodos diseñados para solucionar determinados problemas. Se caracterizan por ciertas propiedades, lo que le permite elegir el material más adecuado.

La marca OK-92.35 se caracteriza por un alargamiento del dieciséis por ciento y un límite elástico y de resistencia de 514 MPa y 250 HB, respectivamente. El límite elástico de OK-92.86 es de 409 MPa.

Las marcas de electrodos para soldadura manual OK-92.05 y OK-92.26 tienen un alargamiento relativo de 29% y 39%, y un límite elástico de 319 y 419 MPa, respectivamente.

El límite elástico de OK-92.58 es de 374 MPa.

Todos los electrodos anteriores se utilizan para la soldadura por arco manual en hierro fundido.Dependiendo del metal a trabajar, también se elige un tipo especial de varilla. Por ejemplo, para cobre - ANT / OZM2, níquel puro - OZL-32, aluminio - OZA1, monel - V56U, silumin - OZANA2, etc.

Además, el soldador también necesita controlar la calidad de las piezas a soldar. Dependiendo del material, las condiciones de trabajo, la posición de la costura y otros factores, seleccione el electrodo apropiado que proporcione la mejor calidad de conexión.

Horneado, secado y almacenamiento

Cuando se almacenan electrodos en un lugar frío y húmedo, se produce humedad. La presencia de humedad dificulta la ignición, provoca la adherencia y la destrucción del revestimiento. Estos factores afectan negativamente la calidad del trabajo, por lo que se lleva a cabo una preparación preliminar.

La calcinación y el secado difieren en temperatura y método de calentamiento. Hornear electrodos es un efecto térmico destinado a reducir el contenido de humedad en el recubrimiento. El secado tiene lugar a temperaturas más bajas con calentamiento gradual.

Es necesario encender:

- después de la entrada de humedad;

- después del almacenamiento a largo plazo;

- cuando los electrodos estaban en un lugar húmedo;

- con dificultades en el trabajo causadas por el contenido de humedad.

No se deben hornear más de dos veces los electrodos, de lo contrario, el recubrimiento puede separarse de la varilla.

Figura 14 - Caja térmica

El secado ayuda a aumentar la temperatura de los consumibles antes del trabajo para que la diferencia de temperatura no estropee el baño de soldadura y la costura sea de alta calidad. La operación ayuda a crear una conexión estrecha en productos bajo presión. Es el calentamiento gradual el que ayuda a evaporar la humedad y evitar la formación de depósitos calcáreos. El modo y la duración del secado dependen de la marca de los electrodos y están indicados por el fabricante en el embalaje.El enfriamiento debe ser con el horno para evitar cambios bruscos de temperatura.

Los tipos de revestimiento de rutilo y celulosa son menos sensibles a la humedad. Hornear antes del trabajo es opcional. En caso de saturación con humedad, los electrodos de celulosa se secan a t = 70 ° C y no más para evitar grietas. Los de rutilo se secan a 100–150 °C durante 1–2 horas. Los electrodos principales desempaquetados se calcinan durante 1–2 horas a t=250–350 °C.

Para calentar, se utilizan hornos eléctricos, cajas térmicas y cajas termo. El equipo le permite regular la temperatura y calentar hasta 100–400 °C. Para secar en casa, es adecuado un horno eléctrico. La forma "original" de secado es un secador de pelo industrial. Los electrodos se colocan en un tubo y se dirige hacia él una corriente de aire caliente.

Almacenamiento

El almacenamiento adecuado de los electrodos ayudará a que no pierdan propiedades y evitará que se sequen. El lugar de almacenamiento debe ser cálido y seco, sin fluctuaciones repentinas. Incluso los cambios diarios van acompañados de rocío, que el recubrimiento absorbe rápidamente. La temperatura no debe caer por debajo de los 14°C, y la humedad debe mantenerse dentro del 50%. La vida útil de los electrodos, sujeta a las condiciones de almacenamiento, está limitada únicamente por su condición.

Figura 15 - Estuche de almacenamiento casero

Figura 15 - Estuche de almacenamiento casero

El embalaje de fábrica tiene un sello sellado en una película que protege contra la humedad. Los paquetes deben almacenarse en estantes y estantes, pero no en el piso o cerca de las paredes. Para el almacenamiento a largo plazo, se recomienda guardar las varillas sin envasar en estuches térmicos de un tamaño adecuado. Dichos contenedores se pueden comprar en una tienda especializada o fabricarse de forma independiente.