- Resina epoxica

- tipos de grietas

- Equipo utilizado y su costo.

- Causas de la deformación

- Cordones autoexpandibles

- Cómo reparar defectos en el hormigón.

- Materiales usados

- Maneras de sellar una grieta en el concreto.

- Aplicación de resina epoxi

- uso de selladores

- Vidrio líquido para eliminar defectos

- Cordones autoexpandibles

- inyección

- Causas de grietas en el concreto.

- ¿Qué es la inyección (inyección)?

- ¿Dónde se aplica esta tecnología?

- Tipos de formulaciones de inyección.

- Causas de la deformación

- Reparación con mortero de cemento y mezclas

- Ventajas y desventajas

- Grietas en el hormigón: causas

- Método 4. "Hazlo con anticipación". Aditivo en hormigón para autorreparación de fisuras

- Conclusión

Resina epoxica

Las composiciones de reparación para sellar grietas en concreto a base de resina epoxi se usan para reparar pequeñas grietas en una base monolítica, esta mezcla también se puede usar para reparar los cimientos en una casa privada.

El trabajo para eliminar defectos consta de tres etapas:

- Limpieza del área de pequeñas fracciones.

- Secado del área problemática.

- Relleno de la grieta con epoxi.

La limpieza del área problemática se realiza con un cepillo rígido de metal. Es necesario procesar el interior y la superficie alrededor del espacio. La eliminación de partículas finas y polvo se realiza mediante soplado, después de lo cual se puede secar el área con un secador de cabello para edificios.

Antes de sellar grietas en concreto en la calle usando compuestos epoxi, es necesario colocar boquillas especiales a lo largo de toda la longitud del área del problema con una salida de 30 cm La instalación de boquillas a lo largo de la altura de la pared comienza desde la parte inferior de la grieta, retrocediendo desde el nivel de la zona ciega 30 cm.

El adhesivo epoxi se forma mezclando resina con un endurecedor. Esta masa se inyecta en la fractura a través de toberas, comenzando por la más baja. La solución adquiere toda su fuerza dentro de los cinco días, después de lo cual se retiran las boquillas (se cortan) y la superficie del área reparada se frota con una solución epoxi.

tipos de grietas

Para saber cómo reparar grietas en el concreto, primero debe determinar a qué tipo pertenece:

- Las grietas pasantes se producen bajo fuerzas de tracción;

- Las grietas superficiales aparecen después de que el concreto se haya secado debido a una violación de la formulación del mortero;

- Las grietas en la zona de tensión aparecen durante la flexión y se dirigen hacia las barras de refuerzo;

- Grietas ubicadas en ángulo con respecto al refuerzo, que ocurren bajo la influencia de una fuerza transversal;

- Grietas por retracción paralelas al refuerzo, que se producen debido al levantamiento del suelo, retracción desigual o anclaje inadecuado. Debido a tales grietas, se produce la contracción y la deformación de los cimientos y de todo el edificio. También pueden aparecer grietas por contracción si el cálculo de la carga no se realizó de acuerdo con las reglas de SNiP;

- Pequeñas grietas que aparecen durante los cambios de temperatura;

- Las fisuras capilares se producen por el mismo motivo que las anteriores, pero normalmente su profundidad no supera los pocos milímetros.

Habiendo determinado las causas y los tipos de grietas, se determinan con el tipo de trabajo de reparación.

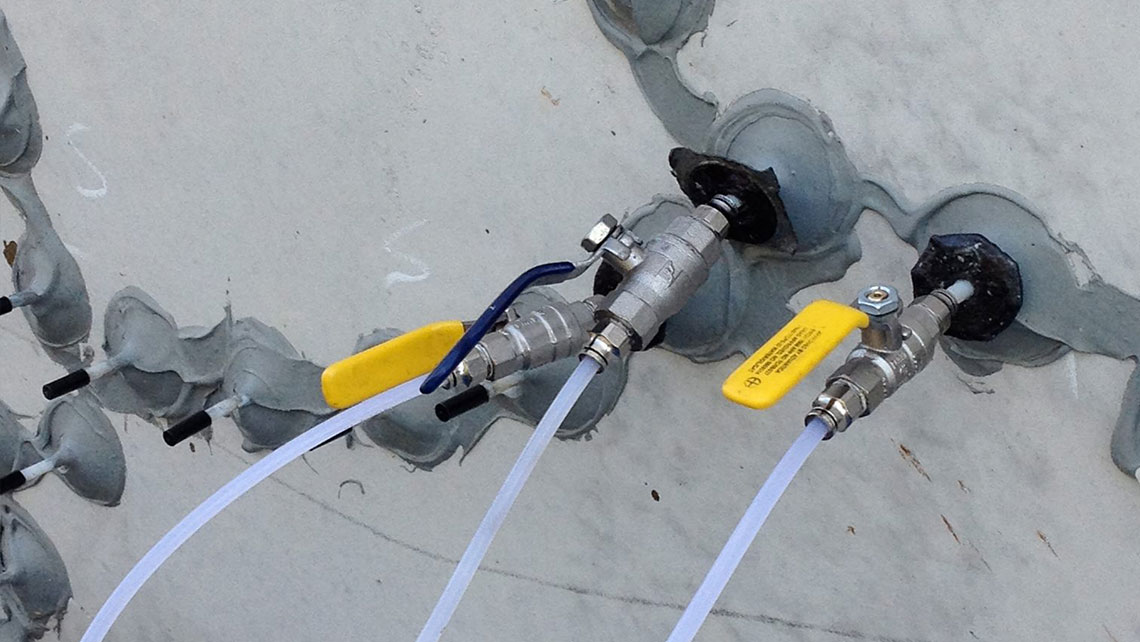

Equipo utilizado y su costo.

Si hablamos de equipos para inyección de hormigón, generalmente se utilizan los siguientes para este propósito:

- bombas de inyeccion Su costo depende de la composición utilizada. Por ejemplo, una bomba KSG-700 para morteros de cemento costará alrededor de 82,000 rublos. Para resinas de poliuretano y epoxi, es adecuado el modelo KSG 900, que cuesta 48,000 rublos. Además, en oferta puedes encontrar bombas de inyección manuales a un menor costo.

- Packers para inyección. Estos elementos son tubos especiales a través de los cuales se suministra una solución a la base de hormigón. Ahora, 1 empacador de inyección cuesta alrededor de 50 rublos (sin embargo, todo depende de su tamaño).

El costo de la resina es de aproximadamente 800 rublos por 1 kg, el gel acrílico costará alrededor de 600 rublos. Además, deberá comprar una cinta protectora, vale alrededor de 400 rublos por 1 rollo

Después de adquirir todo lo que necesita, solo queda inyectar.

Causas de la deformación

Pueden aparecer grietas en las estructuras de concreto debido a la violación de las proporciones en la fabricación de la mezcla de concreto.

La aparición de grietas en estructuras de hormigón o revestimientos de hormigón (por ejemplo, suelos, paredes, etc.) es común y no causa confusión. Especialmente a menudo lo enfrentan constructores que no tienen suficiente experiencia.

Y no importa dónde aparecieron: en el piso o en la pared, en cualquier caso, la reparación es un requisito previo. A continuación se presentan algunas de las principales razones que afectan la apariencia y la naturaleza de

La mezcla de cemento contiene un exceso de agua. La mayoría de las veces, la violación de las proporciones características de una mezcla de concreto particular ocurre durante su mezcla manual.Dado que aumenta la cantidad del componente de agua, se facilita enormemente el trabajo de los trabajadores que mezclan todos los componentes de la solución. La desventaja de tales acciones será una pérdida notable de cualidades concretas. Con un exceso de agua, la contracción se produce con bastante rapidez, seguida de secado y endurecimiento. Desde hace mucho tiempo se sabe que con más agua, la contracción se produce con mayor intensidad. Y el resultado de un proceso tan rápido siempre son grietas. Para evitar la aparición de grietas en el revestimiento de hormigón, en primer lugar, es necesario observar estrictamente las proporciones de la solución que necesita.

Pueden aparecer pequeñas grietas en el hormigón debido a que la mezcla se seca demasiado rápido.

La segunda razón más común puede denominarse proceso de secado demasiado rápido. ¿Qué más, además del componente de agua, afecta el tiempo en ? La respuesta es conocida por muchos, es la temperatura del aire. A altas temperaturas, la humedad se evapora lo suficientemente rápido y, como resultado, aparecen defectos. Para evitar esto, es necesario evitar que el hormigón esté expuesto a la luz solar directa cuando se seca. Para hacer esto, es necesario hacer algún tipo de cubierta protectora o (a altas temperaturas) para asegurar la humectación de la superficie de concreto con agua.

Una composición incorrectamente seleccionada de los componentes del mortero (una mezcla de hormigón inadecuada para la fabricación de una estructura particular) también afecta significativamente la aparición de grietas.

Fuertes fluctuaciones de temperatura. Este es otro factor que contribuye a la aparición de grietas en el pavimento de hormigón. La estructura acabada de hormigón o de hormigón armado se expande con bastante rapidez bajo la influencia de diversas temperaturas, luego se contrae, etc. Como resultado de estos impactos, aparecen grietas.

Y lo último: el estado poco estable del suelo provoca la deformación de la estructura de hormigón y, como consecuencia negativa, la aparición de defectos. ¿Qué hacer en este caso? La respuesta es bastante simple: es necesario realizar un refuerzo con un marco de metal o varillas, cuyo diámetro corresponde a un valor de 8 a 12 mm.

Cordones autoexpandibles

Este método se utiliza para realizar trabajos de reparación en los cuencos de piscinas al aire libre, para restaurar cimientos monolíticos y restaurar la integridad de las paredes externas en locales industriales.

Para realizar el trabajo, deberá preparar el sitio limpiándolo de fracciones finas y polvo, medir la profundidad y el ancho de la grieta y seleccionar un cordón o cinta autoexpandible que sea del tamaño adecuado.

Se coloca un cordón en una costura preparada previamente y el espacio restante se llena con sellador de poliuretano de una pistola de montaje. El exceso de sellador se nivela con una espátula y, una vez que el material se ha levantado, se pule la superficie del área problemática.

Este método para eliminar defectos en las superficies de concreto le permite elegir un cordón para sellar cualquier grieta, lo que garantiza una estanqueidad total de la costura y una larga vida útil. Una característica importante del método es la posibilidad de realizar trabajos a bajas temperaturas.

Cómo reparar defectos en el hormigón.

Comenzando a cerrar grietas, primero determina cómo lo harás. En la mayoría de los casos, las grietas finas en el concreto simplemente se impriman, enyesan o pintan.

El relleno de grietas se realiza principalmente rellenando la profundidad con mezclas sintéticas con adición de resinas de baja viscosidad. Los agujeros se perforan a lo largo de la grieta, deben colocarse en diagonal, hacia el defecto. Después de eso, los casquillos se colocan en los orificios y la mezcla de trabajo se fuerza a través de ellos. Luego, la resina se presiona usando un inyector. Este método ayuda a garantizar una buena resistencia de la estructura y puede funcionar como un todo.

Materiales usados

Los fabricantes que elaboran mezclas para la inyección de hormigón utilizan diversos componentes. Se diferencian en composición y características técnicas.

Los fabricantes que elaboran mezclas para la inyección de hormigón utilizan diversos componentes. Se diferencian en composición y características técnicas.

La siguiente base se utiliza para la producción: resina epoxi; composición de cemento polimérico; poliuretano.

La inyección de hormigón se realiza con una solución debidamente preparada. Debe tener el nivel adecuado de viscosidad, alto poder de penetración. Estas propiedades no son depende del tamaño daño y no puede cambiar dependiendo de ello. En la temporada de calor, no necesita hacer una solución demasiado delgada, que no será fuerte después del endurecimiento.

Se pueden distinguir las siguientes propiedades similares de las composiciones destinadas a la inyección:

- baja viscosidad;

- se puede usar para reparar edificios y estructuras si hay heladas severas o clima cálido afuera;

- contracción mínima después del endurecimiento;

- adhesión a diferentes materiales, herrajes metálicos;

- el material no se deteriora después de 5-10 años;

- no se produce corrosión.

Maneras de sellar una grieta en el concreto.

Para aumentar la vida operativa de un edificio o estructura, es importante cerrar las grietas resultantes de manera oportuna.

La lista de fondos que se utilizan para este propósito:

- mezcla de cemento y arena;

- composiciones que contienen resina epoxi;

- selladores;

- productos lineales autoexpandibles;

- soluciones con la adición de vidrio líquido;

- mezclas preparadas para trabajos de acabado y construcción, etc.

Aplicación de resina epoxi

Si aparecen pequeñas grietas en la base monolítica, puede usar un compuesto de reparación hecho a base de resina epoxi. La misma herramienta es adecuada para reparar los cimientos de una casa privada. El trabajo se lleva a cabo de la siguiente manera:

Resina epoxica.

- Despeje el área de pequeñas fracciones. Para hacer esto, use un cepillo de metal duro. Necesita tratar con cuidado el interior de la grieta y la superficie que la rodea. El polvo y las partículas más pequeñas se pueden eliminar con un simple soplado. Después de eso, seque el área problemática con un secador de pelo de construcción.

- Antes de continuar con el trabajo principal, deberá ocuparse de la colocación de boquillas especiales a lo largo de toda la superficie problemática. Mantenga una distancia de unos 30 cm. Es necesario instalar la boquilla a lo largo de la altura de la pared, comenzando desde el fondo de la grieta, retrocediendo 30 cm desde el nivel de la zona ciega.

- Para formar un adhesivo epoxi, mezcle la resina con un endurecedor. La masa resultante debe inyectarse en la grieta a través de una boquilla especial: comience el proceso desde la falla más baja. La solución ganará toda su fuerza en 5 días. Después de eso, las boquillas deben retirarse (cortarse) y la superficie del sitio reparado debe frotarse con una solución epoxi.

uso de selladores

Puede rellenar de manera efectiva casi cualquier grieta en una superficie de concreto con la ayuda de un sellador. Tal material elástico sellará herméticamente el defecto, ya que puede aumentar de volumen.La etapa preparatoria implica una limpieza a fondo de la superficie problemática de fracciones pequeñas y grandes. Humedecer el sustrato antes de aplicar el sellador. Además, prepare pequeños surcos para mejorar la adherencia de la composición al material.

uso

Vidrio líquido para eliminar defectos

Si aparecen pequeñas grietas en la regla, intente repararlas con una mezcla de sellado con la adición de vidrio líquido. Esta herramienta es una solución alcalina de agua de silicatos de sodio (con menos frecuencia potasio y litio). La misma composición es adecuada para enmascarar las costuras que existen entre ellos. Antes de comenzar el trabajo de reparación, prepare una solución de los siguientes componentes:

- vidrio líquido - 20%;

- cemento - 20%;

- arena - 60%

Cordones autoexpandibles

Un método que se utiliza para superficies en los vasos de piscinas al aire libre, restaurando la integridad de las paredes en naves industriales y cimientos monolíticos.

Los cordones autoexpandibles se utilizan ampliamente para sellar costuras y juntas, que son los lugares más vulnerables a la penetración del agua.

Los pasos principales serán los siguientes:

- Prepare el área a reparar. Límpielo de polvo, fracciones pequeñas y grandes.

- Mida el ancho y la profundidad de cada grieta para encontrar el mejor cordón autoexpandible.

- Coloque un material adecuado en la costura preparada y llene el espacio restante con un sellador; dé preferencia a una composición de poliuretano. Para ello, utilice una pistola de montaje.

- El exceso de sellador debe nivelarse bien con una espátula. Una vez que el material se haya endurecido, puede lijar la superficie problemática.

Cordón autoexpandible de sellado.

El método descrito arreglar grietas en concreto le permite elegir un cordón autoexpandible para llenar casi cualquier defecto. Gracias a esto, es posible garantizar la estanqueidad total de la costura y una larga vida útil de la estructura. La peculiaridad de esta tecnología de reparación es que se puede utilizar incluso a temperaturas negativas.

inyección

La inyección se basa en el suministro de compuestos especiales a presión en las aberturas que han aparecido, que llenan completamente los vacíos formados y se endurecen. La inyección de la mezcla de relleno se realiza mediante bombas neumáticas, eléctricas o mecánicas. Sus capacidades de diseño están diseñadas para una dosificación clara de los componentes de inyección, manteniendo el nivel de presión requerido. El material de inyección son materiales de polímero-cemento, resina epoxi. Para llevar a cabo dicho procedimiento, se perforan agujeros en el hormigón a lo largo de la grieta en ambos lados y se instalan obturadores a través de los cuales se suministra la composición de inyección (Fig. 1).

Comentarios:

- Sellado de grietas en hormigón.

- Cómo reparar defectos en el hormigón.

- Sellado e inyección de hormigón

- ¿Qué compuestos de reparación son más populares?

La reparación de grietas en el hormigón es a veces una tarea de alta prioridad. Se forman defectos y grietas tanto en estructuras antiguas como en las de nueva construcción.

Antes de proceder a deshacerse de las grietas, deberá elegir la forma más conveniente.

Pueden ocurrir grietas en el concreto debido a la humedad o deformación del producto de hormigón, retracción o carga.

Causas de grietas en el concreto.

Durante la operación, las estructuras de hormigón están expuestas a una serie de factores negativos que pueden provocar la aparición de grietas.

Dichos factores incluyen diferencias de temperatura, contracción, deformación durante el hundimiento de los suelos, exposición a la humedad y sustancias químicamente agresivas, corrosión del acero de refuerzo. Los errores de cálculo estructural, los errores de hormigonado y el refuerzo insuficiente son esenciales.

Como resultado del crecimiento de las tensiones internas causadas por los efectos negativos descritos anteriormente, se forman grietas en la estructura de hormigón, que pueden reducir significativamente la capacidad portante de la estructura, así como acortar su vida útil.

¿Qué es la inyección (inyección)?

La reparación de grietas en el concreto por inyección es una tecnología que le permite reparar grietas en estructuras de edificios mediante la inyección de compuestos de reparación especiales, cuya base química puede variar según el material de la estructura y las tareas a realizar.

Los compuestos de inyección se inyectan en el cuerpo de las estructuras de los edificios utilizando bombas especiales a través de dispositivos llamados empacadores. Hay dos tipos principales de empacadores: adhesivos y de perforación. El uso de uno u otro tipo de empacadores está determinado por el tipo de composición de inyección, el espesor de la estructura, la profundidad y el ancho de la abertura de fractura.

¿Dónde se aplica esta tecnología?

- Sellado de grietas, incluidos acuíferos en hormigón.

- Asegurar la estanqueidad de las zonas de entrada de comunicación.

- Sellado de juntas y sellado de costuras tecnológicas de hormigonado.

- Relleno de contorno de vacíos detrás de estructuras de hormigón hundidas en el suelo.

- Relleno de grietas y huecos en mampostería y mampostería.

Tipos de formulaciones de inyección.

- Las resinas epoxi se utilizan para la reparación estructural de estructuras de hormigón armado.

- Las resinas y espumas de poliuretano se utilizan para impermeabilizar grietas, incluidas las que contienen agua.

- Los microcementos se utilizan para reparar estructuras de mampostería y hormigón no sometidas a cargas dinámicas.

- Acrilatos: se utilizan para restaurar la impermeabilización de la base dañada.

RELACIONADO: Guía de impermeabilización de hormigón

Causas de la deformación

Pueden aparecer grietas en las estructuras de concreto debido a la violación de las proporciones en la fabricación de la mezcla de concreto.

La aparición de grietas en estructuras de hormigón o revestimientos de hormigón (por ejemplo, suelos, paredes, etc.) es común y no causa confusión. Especialmente a menudo lo enfrentan constructores que no tienen suficiente experiencia.

Y no importa dónde aparecieron: en el piso o en la pared, en cualquier caso, la reparación es un requisito previo. A continuación se presentan algunas de las principales razones que afectan la apariencia y la naturaleza de

La mezcla de cemento contiene un exceso de agua. La mayoría de las veces, la violación de las proporciones características de una mezcla de concreto particular ocurre durante su mezcla manual. Dado que aumenta la cantidad del componente de agua, se facilita enormemente el trabajo de los trabajadores que mezclan todos los componentes de la solución. La desventaja de tales acciones será una pérdida notable de cualidades concretas. Con un exceso de agua, la contracción se produce con bastante rapidez, seguida de secado y endurecimiento. Desde hace mucho tiempo se sabe que con más agua, la contracción se produce con mayor intensidad. Y el resultado de un proceso tan rápido siempre son grietas. Para evitar la aparición de grietas en el revestimiento de hormigón, en primer lugar, es necesario observar estrictamente las proporciones de la solución que necesita.

Pueden aparecer pequeñas grietas en el hormigón debido a que la mezcla se seca demasiado rápido.

La segunda razón más común puede denominarse proceso de secado demasiado rápido. ¿Qué más, además del componente de agua, afecta el tiempo de secado del concreto? La respuesta es conocida por muchos, es la temperatura del aire. A altas temperaturas, la humedad se evapora lo suficientemente rápido y, como resultado, aparecen defectos. Para evitar esto, es necesario evitar que el hormigón esté expuesto a la luz solar directa cuando se seca. Para hacer esto, es necesario hacer algún tipo de cubierta protectora o (a altas temperaturas) para asegurar la humectación de la superficie de concreto con agua.

Una composición incorrectamente seleccionada de los componentes del mortero (una mezcla de hormigón inadecuada para la fabricación de una estructura particular) también afecta significativamente la aparición de grietas.

Fuertes fluctuaciones de temperatura. Este es otro factor que contribuye a la aparición de grietas en el pavimento de hormigón. La estructura acabada de hormigón o de hormigón armado se expande con bastante rapidez bajo la influencia de diversas temperaturas, luego se contrae, etc. Como resultado de estos impactos, aparecen grietas.

Y lo último: el estado poco estable del suelo provoca la deformación de la estructura de hormigón y, como consecuencia negativa, la aparición de defectos. ¿Qué hacer en este caso? La respuesta es bastante simple: es necesario realizar un refuerzo con un marco de metal o varillas, cuyo diámetro corresponde a un valor de 8 a 12 mm.

Reparación con mortero de cemento y mezclas

Este tipo de reparación puede considerarse la más simple y, al mismo tiempo, la más débil. Este es un relleno parcial temporal de grietas en pisos, paredes y cimientos en habitaciones secas y húmedas.

Tal relleno de grietas no las sella, sino que las protege de la contaminación por un tiempo y evita que se abran más por un corto tiempo.

Comienzan las reparaciones de acuerdo con las reglas de SNiP con la preparación de la divulgación en sí.

Debe revisarse en busca de astillas, ya que se pueden formar otras grietas y aberturas en el futuro. Se pasa un cincel a lo largo de toda la grieta para ensancharla.

A continuación, limpia la grieta con agua y un cepillo para eliminar diversos contaminantes, también puedes utilizar una aspiradora. El agua restante debe recogerse con una esponja.

Con una espátula, también debe profundizar la grieta a 5 mm para que el mortero se mantenga más fuerte.

Para las reparaciones, se prepara una solución con 3 partes de arena y 1 parte de cemento, a la que también se debe agregar pegamento PVA. La solución debe ser lo suficientemente espesa.

Viértalo en la grieta con una paleta y humedézcalo desde arriba. Si realiza reparaciones con una mezcla de polímeros y no usa una solución de concreto, no necesita humedecer la composición.

El refuerzo generalmente es visible en grietas medianas, debe limpiarse y recubrirse con un agente especial que evitará la corrosión. A continuación, debe hacer ranuras y colocar piezas de refuerzo de 4 mm en ellas.

Ahora aplicamos una composición adhesiva de manera uniforme sobre toda la superficie para que el espesor de la capa sea de aproximadamente 3 mm y, sin esperar a que se seque, debe llenarlo todo con una solución.

La solución debe compactarse para que penetre en todos los huecos e irregularidades, y la superficie debe nivelarse con un listón de madera, que debe moverse sobre la superficie de la solución hacia la derecha y hacia la izquierda y hacia usted.

Si el hueco es muy profundo, se aconseja colocar el mortero en varias pasadas. En cada etapa, la superficie debe rociarse con un poco de agua.

Una llana de metal especial ayudará a que la superficie de concreto quede perfectamente lisa. Cuando la solución se haya endurecido, el exceso debe eliminarse con una espátula.

Si pinta o cubre la superficie de concreto con laminado, dicho trabajo se puede realizar dentro de un día después de realizar la reparación, pero para colocar azulejos debería esperar más tiempo.

Sin embargo, si esto no sucediera, con la ayuda de una rectificadora, la superficie de la grieta anterior se nivela al nivel deseado.

Si se trata de una grieta, cuyo ancho y largo son lo suficientemente grandes, puede procesarla antes de repararla con una circular con un disco de diamante, luego de lo cual la reparación se realiza de acuerdo con el esquema descrito anteriormente.

Este método de sellado se usa con mayor frecuencia como una solución temporal, ya que el sellado no ocurre durante tales reparaciones.

El método es relevante tanto para habitaciones secas como para habitaciones con mucha humedad, donde se requiere una buena impermeabilización.

Video:

Ventajas y desventajas

La técnica presentada tiene sus ventajas y desventajas.

Antes de comenzar el trabajo y la restauración, es importante familiarizarse con las siguientes ventajas:

- desempeño del trabajo en diferentes climas;

- costos mínimos de tiempo y mano de obra;

- en el proceso de trabajo de restauración, se crea una capa de impermeabilización monolítica, en la que no hay costuras ni juntas;

- las fugas de emergencia se pueden eliminar rápida y fácilmente;

- la capacidad de usar agua a alta presión;

- como resultado de la restauración, aumenta la resistencia portante de las paredes y los cimientos;

- el material puede entrar en contacto con el agua potable.

Pero también existen desventajas que pueden afectar la decisión final a la hora de elegir. Los materiales y el equipo son caros, por lo que no todos podrán pagar el trabajo de restauración.Para que la base de concreto resulte fuerte, es necesario seguir la secuencia de tecnología.

Si no contacta a especialistas y realiza la restauración usted mismo, puede violar la integridad de la estructura. Las grietas y las estructuras huecas pueden colapsar bajo una fuerte presión. Las consecuencias en este caso serán irreparables.

Antes del trabajo, es importante recordar los costos financieros. Los trabajos de restauración y restauración de un monolito de hormigón deben confiarse a artesanos calificados.

Grietas en el hormigón: causas

Para una mejor comprensión de las tecnologías de reparación de grietas, es necesario considerar los tipos y las causas de la aparición de estos defectos. Las fisuras en el hormigón se clasifican según los siguientes factores:

- Profundidad del daño: peludo, a través, superficial.

- Dirección de grietas: vertical, inclinada, horizontal, curvilínea y cerrada.

- Tipo de destrucción del hormigón: cortante, cortante, ruptura, colapso.

Las razones por las que el material de hormigón comienza a colapsar:

- Contracción. Las grietas por contracción en el concreto son el resultado de proporciones incorrectas de los componentes en la preparación del mortero o el cuidado inadecuado de una estructura recién vertida. Este tipo de daño aparece en ausencia de carga y se caracteriza por: pequeña abertura (hasta 2 mm), distribución uniforme a lo largo de toda la estructura.

- Cambios de temperatura. Con una longitud de estructura de hormigón de 100 metros, un cambio en la temperatura ambiente de 1 grado Celsius provoca un cambio en las dimensiones lineales de aproximadamente 1 milímetro. Debido a que durante el día los descensos de temperatura pueden alcanzar los 15 o más grados, el hormigón se agrieta. Para eliminar este fenómeno nocivo, se utiliza la tecnología de "costuras de temperatura".En este caso, la distancia entre las juntas de expansión se calcula individualmente, según las dimensiones de la estructura y otros factores.

- Reclutar. El asentamiento desigual de cimientos y muros de hormigón representa un grave peligro para las estructuras recién construidas. El asentamiento es la causa de las grietas inclinadas más "malas". Para evitar un asentamiento desigual, es necesario observar estrictamente la tecnología de preparación del suelo y erigir la caja de construcción (cargar los cimientos) después del asentamiento natural, 12 meses después del vertido.

- agitado El fenómeno de levantamiento del suelo se produce en invierno. El suelo congelado intenta "empujar" el edificio fuera del suelo, lo que provoca daños muy graves. Como muestra la práctica, el desplazamiento lineal del edificio como resultado del levantamiento puede alcanzar los 15 centímetros. La formación de grietas por levantamiento puede evitarse mediante la correcta profundidad de empotramiento de los cimientos por debajo del nivel de máxima congelación del suelo en el área.

- Corrosión del refuerzo de acero y refuerzo inadecuado. De acuerdo con las leyes de la química, el metal corroído aumenta de volumen y, en consecuencia, comienza a "desgarrar" el concreto. Además, el cálculo incorrecto de la correa de refuerzo puede provocar la aparición de grietas.

Método 4. "Hazlo con anticipación". Aditivo en hormigón para autorreparación de fisuras

Suena inusual, tentador e increíble. Sin embargo, esto es un hecho: los científicos rusos han creado un fármaco que forma cristales hidrofóbicos. Además, funciona solo en la estructura terminada y en contacto con el agua. Al incluir dicho aditivo en la composición del concreto durante la construcción de una piscina o cimiento, puede asegurarse contra la aparición de pequeñas grietas, desde donde comienzan los principales problemas.Hasta la fecha, solo una empresa produce dicho aditivo: Penetron. Su producto "Penetron Admix" está disponible en cubos de 10 kg y cuesta alrededor de 250 rublos./kg.

Sea cual sea el método que elijas, recuerda que la impermeabilización no es un capricho ni una moda pasajera, sino una necesidad constructiva y un elemento estructural vital.

Vitaly Dolbinov, rmnt.ru

Conclusión

La inyección de hormigón es una forma moderna de reparar superficies de hormigón o ladrillo, que se caracteriza por su alta calidad, resistencia y durabilidad. Cabe señalar que la tecnología no tiene restricciones en cuanto a la profundidad o el espesor de las grietas.

La desventaja del procedimiento es el alto costo de los materiales utilizados en el trabajo, la necesidad de equipos especiales y las habilidades de los artistas en dicho trabajo.

Fuentes de información:

- SP 349.1325800.2017 (introducido el 13/06/2018).

- GOST 32016-2012 (presentado el 01/01/2014).

- Instrucciones para la instalación de impermeabilización por inyección durante la construcción y reconstrucción de edificios y estructuras (actualizado el 01/01/2019).

- RD 153-34.2-21.625-2003 (introducido en 2003).

Las siguientes dos pestañas cambian el contenido a continuación.

Montaje: Denis Nazarov

Sobre mi: Generalista. Más de 12 años de experiencia como editor y autor de artículos como periodista. Graduado de la Facultad de Filología de la Universidad Estatal de Bielorrusia (Departamento de Lengua y Literatura Rusa) y recibió un diploma en la especialidad "Filología. Profesora de lengua y literatura rusa.

Artículos del autor: Denis Nazarov

- Retardadores de fraguado de hormigón – 28.08.2020

- Aceleradores de endurecimiento de hormigón – 23.08.2020

- Resistencia a compresión del hormigón - 18.08.2020