- Aplicaciones

- Tipos de tubos de cobre.

- Lo que se necesita para soldar tuberías de cobre.

- Nº 11. Diámetro del tubo de calefacción

- Métodos para conectar tuberías de cobre.

- Soldadura

- Conexión de tuberías de cobre con accesorios de escape.

- Laminación

- Ajuste de compresión

- Montaje a presión

- soldadura de tubos de cobre

- Limitaciones al usar tuberías de cobre

- Métodos para conectar tuberías de cobre.

- Cómo simplificar la instalación de calefacción.

- soldadura capilar

- Nº 6. Tubos de cobre para calefacción.

- Variedad de productos de cobre.

- Producción

- Método n.º 2: ranurado (ranurado por laminación)

- Preparación y realización de una conexión de ranura moleteada

- Prueba del sistema moleteado completo

- Nº 7. Tubos de polipropileno para calefacción.

- Resumen de precios comparativos

- Tipos

- Especificaciones

Aplicaciones

Hay varias situaciones en las que es mejor elegir este material:

- La opción actual para instalar un sistema de calefacción a partir de tuberías de cobre es conectarse a una caldera de combustible sólido. Esto se debe al hecho de que dichos sistemas están sujetos a una exposición prolongada a altas temperaturas (más de 100 grados centígrados).

- Comparado con otros materiales, el cobre es mejor si tiene una forma compleja.

- La instalación se justificará al 100% si el propietario de la casa tiene suficientes fondos, quiere obtener el indicador de durabilidad más alto.

Teniendo en cuenta otras opciones, debe prestar atención al plástico o al acero inoxidable.

Tipos de tubos de cobre.

Dichos productos varían en tamaño y sección transversal y son de los siguientes tipos:

- Tubo de cobre recocido. Para adquirir suavidad, dichos productos se someten a un tratamiento térmico. Esto simplifica su instalación.

- Tubos de cobre no recocido. Estos son segmentos rectos de 1 a 5 m de largo.

La sección transversal de las tuberías puede ser clásica y rectangular. Estos últimos se utilizan en la creación de conductores para bobinados de estator, que son enfriados por líquidos. Su fabricación es compleja y su coste es superior a los convencionales. El diámetro más popular de las tuberías de cobre para el suministro de agua es de 10 a 23 mm, para sistemas de drenaje, de 30 a 45 mm.

Lo que se necesita para soldar tuberías de cobre.

Soldar tuberías de cobre, que no es difícil de hacer con sus propias manos, no requiere equipos costosos ni materiales especiales. Para implementarlo correctamente, necesitará los siguientes dispositivos.

Un quemador, debido al cual se calentarán la soldadura y la sección de tubería donde se conectarán. Como regla general, se suministra gas propano a dicho quemador, cuya presión está regulada por un reductor de soldadura.

Herramienta especial para cortar tubos de cobre. Dado que los productos hechos de este metal son muy suaves, deben cortarse con cuidado para no arrugar las paredes. En el mercado moderno se ofrecen cortatubos de varios modelos, que difieren tanto en su funcionalidad como en sus capacidades técnicas.

El diseño de modelos individuales de dichos dispositivos, que es importante, les permite usarse incluso para trabajar en lugares de difícil acceso.

Un expansor de tubería es un dispositivo que le permite expandir el diámetro de una tubería de cobre, lo cual es necesario para soldar mejor. En varios sistemas montados a partir de tuberías de cobre, se utilizan elementos de la misma sección y, para conectarlos cualitativamente, es necesario aumentar ligeramente el diámetro de uno de los elementos conectados. Es este problema el que resuelve un dispositivo como un expansor de tubería.

Es este problema el que resuelve un dispositivo como un expansor de tubería.

Kit de abocardado de tubos de cobre

Dispositivo para biselar los extremos de los tubos de cobre. Después del recorte, quedan rebabas en los extremos de las piezas, lo que puede interferir con la obtención de una conexión confiable y de alta calidad. Para quitarlos y dar a los extremos de las tuberías la configuración requerida, se utiliza una biseladora antes de soldar. Hay dos tipos principales de dispositivos de biselado en el mercado hoy en día: colocados en un cuerpo redondo y hechos en forma de lápiz. Más cómodos de usar, pero también más caros, son los dispositivos redondos que pueden procesar tuberías de cobre blando con un diámetro de no más de 36 mm.

Para preparar adecuadamente las tuberías de cobre para soldar, es necesario eliminar todas las impurezas y óxidos de su superficie. Para estos fines, se utilizan cepillos y cepillos, cuyas cerdas están hechas de alambre de acero.

La soldadura fuerte de tuberías de cobre generalmente se realiza con soldadura dura, que puede ser de alta y baja temperatura. La soldadura de alta temperatura es un alambre de cobre que contiene aproximadamente un 6% de fósforo en su composición. Tal alambre se funde a una temperatura de 700 grados, mientras que para su tipo de baja temperatura (alambre de estaño), 350 grados es suficiente.

La tecnología de soldadura de tuberías de cobre implica el uso de fundentes y pastas especiales que realizan una función protectora. Dichos flujos no solo protegen la costura formada de la formación de burbujas de aire en ella, sino que también mejoran significativamente la adhesión de la soldadura al material de la tubería.

Además del fundente, la soldadura y otros elementos básicos, se necesitarán herramientas adicionales para soldar tuberías de cobre, que se pueden encontrar en todos los talleres o garajes. Para soldar o soldar productos de cobre, prepare adicionalmente:

- marcador regular;

- ruleta;

- nivel de construcción;

- un cepillo pequeño con cerdas duras;

- un martillo.

Antes de comenzar a trabajar, también es importante decidir cómo soldar las tuberías de cobre. Puede haber dos opciones principales: soldadura fuerte de cobre (que se usa con menos frecuencia) y uso de soldadura blanda. Al resolver este problema, es importante partir del hecho de que existen requisitos para el uso de uno u otro tipo de soldadura.

Por lo tanto, las soldaduras duras se utilizan para soldar elementos de unidades de refrigeración y acondicionadores de aire. En todos los demás casos (sistemas de suministro de agua, sistemas de calefacción, etc.), se puede utilizar alambre de estaño. Pero cualquiera que sea la tecnología que se elija, debe recordarse que el flujo es necesario en cualquier caso.

Al resolver este problema, es importante partir del hecho de que existen requisitos para el uso de uno u otro tipo de soldadura. Por lo tanto, las soldaduras duras se utilizan para soldar elementos de unidades de refrigeración y acondicionadores de aire.

En todos los demás casos (sistemas de suministro de agua, sistemas de calefacción, etc.), se puede utilizar alambre de estaño. Pero cualquiera que sea la tecnología que se elija, debe recordarse que el flujo es necesario en cualquier caso.

Cepillos para pelar la superficie interior de un tubo de cobre antes de soldar

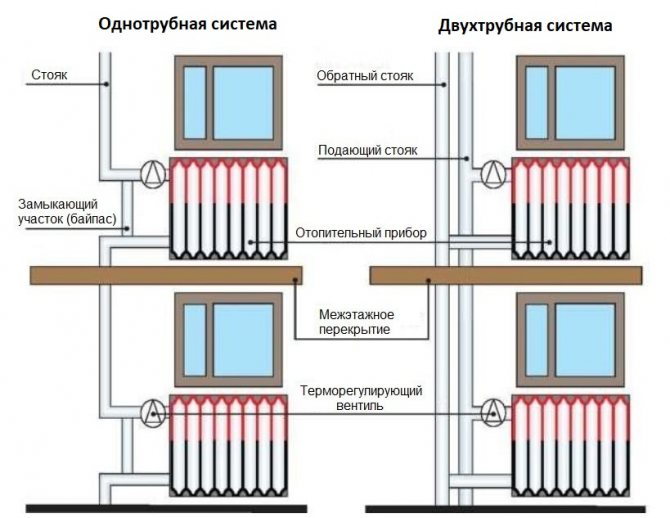

Nº 11.Diámetro del tubo de calefacción

Los tubos hechos de diferentes materiales se presentan en diferentes diámetros. Para elegir el valor más apropiado, debe estudiar todo el esquema del sistema de calefacción y solicitar la ayuda de especialistas. El diámetro aproximado se puede calcular de forma independiente. Se tienen en cuenta parámetros como el área de la habitación, de la que depende la potencia térmica, y la velocidad del refrigerante.

Muchos piensan erróneamente que cuanto mayor sea el diámetro de la tubería, mayor será la eficiencia del sistema. De hecho, al elegir tuberías que son demasiado grandes, la presión en el sistema disminuye y la calefacción desaparece por completo: el agua caliente no puede circular por todo el sistema de tuberías y los radiadores. Cuanto menor sea el diámetro, mayor será el caudal de agua. Idealmente, la velocidad debe ser superior a 0,2 m/s, pero inferior a 1,5 m/s, de lo contrario, el proceso de circulación del refrigerante será demasiado ruidoso.

El diámetro se elige en base al cálculo. salida de calor requerida. Para habitaciones con una altura de techo de hasta 3 m, se requieren 100 W de energía por cada 1 m2. Para una habitación de 20 m2, por ejemplo, se necesitan 2000 W de potencia térmica, aquí vale la pena agregar el 20% de la reserva, obtenemos 2400 W. Esta energía térmica es proporcionada por uno o dos radiadores, si hay dos ventanas en la habitación, debajo de cada ventana. Según la tabla, vemos que para cubrir esta potencia se necesitan tubos de 8 mm de diámetro interior, pero también son adecuados los de 10 mm. Por supuesto, todos estos son cálculos condicionales, pero lo ayudarán a navegar el presupuesto para la compra de tuberías.

Finalmente, notamos que es mejor no ahorrar en tuberías de calefacción; esto lo evitará de numerosos problemas.Los productos de fabricantes como Akwatherm, Rehau, Banninger, Wefatherm, FV-Plast han demostrado su eficacia.

Métodos para conectar tuberías de cobre.

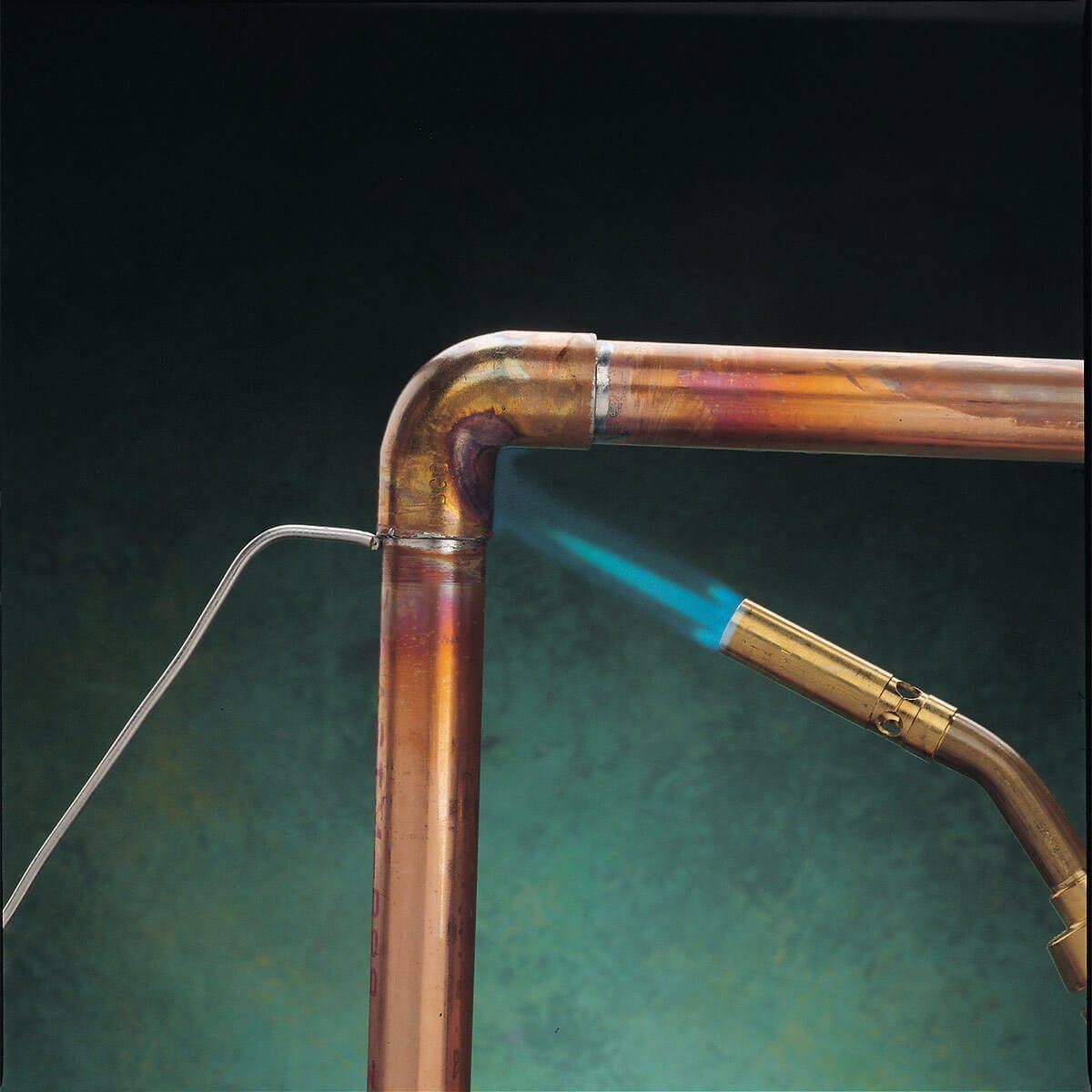

Soldadura

Ocurre muy raramente. Un soplete de soldadura conecta tuberías de cobre de gran diámetro para calefacción (a partir de un diámetro de 108 mm);

Conexión de tuberías de cobre con accesorios de escape.

Se hace un agujero dentro de la tubería, se insertan levas y se extrae un casquillo con una herramienta especial. Una forma bastante laboriosa y costosa de conectar tuberías, necesita una máquina especial y los instaladores no respetan esta opción de montaje.

Laminación

El método para conectar tuberías de cobre es bueno, pero no se usa en sistemas de calefacción. Es muy raro encontrar una pieza acampanada y luego hecha en fábrica.

Ajuste de compresión

Ocurre con bastante frecuencia. Consta de tres partes: una tuerca, una junta tórica y el propio accesorio en forma de esquina. Principio de conexión: una tuerca, un anillo de sellado y el accesorio en sí se colocan en una tubería de cobre. Luego, la tuerca se tuerce y presiona la tubería contra el accesorio. Por otro lado, se hace lo mismo.

La desventaja de este método de conexión de tubería de cobre es que no hay recomendación con qué fuerza apretar la tuerca en el accesorio. Cada uno lo hace lo mejor que puede y, como resultado, pueden ocurrir fugas de agua.

Otra desventaja es la no separabilidad condicional del accesorio, tk. el anillo de sellado, cuando se viste en la tubería, se corta y permanece para siempre. Por lo tanto, para reparar una sección de tubería (quitar un accesorio), esta sección de tubería debe cortarse e insertarse una nueva.

Si le ofrecen un accesorio de compresión, es mejor rechazarlo y pedir algo más.

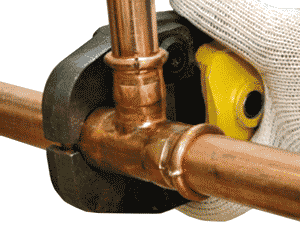

Montaje a presión

Es raro, porque.el maestro necesita un juego de alicates especiales (alrededor de doce) y una prensa costosa para instalarlo. El principio de conexión: el accesorio se arroja sobre la tubería y se sujeta con pinzas del tipo deseado. El resultado es una conexión no separable perfectamente fuerte.

La diferencia entre el procesamiento de estos accesorios de tubería blandos y duros.

Se debe insertar un manguito de soporte dentro de la tubería de cobre suave al instalar el accesorio de compresión. El manguito le permite guardar la geometría de la tubería al comprimir el anillo de soporte.

soldadura de tubos de cobre

El método permite obtener una conexión de alta calidad de una tubería de cobre utilizando equipos económicos. Suele ser un soplete de propano para diámetros de tubería pequeños. Para tuberías con un diámetro superior a 54 mm, es adecuado un soplete de acetileno-aire.

Hay dos tipos de soldadura: dura y blanda (alta y baja temperatura). La soldadura dura se realiza a una temperatura más alta que la soldadura blanda. Existe la opinión de que la soldadura dura es más fuerte que la soldadura blanda. Esto no es verdad.

La soldadura dura es menos tecnológicamente avanzada que la soldadura blanda. Para soldar con soldadura fuerte, solo necesita colocar el accesorio en la tubería, calentar la unión a un color carmesí oscuro y luego unir la soldadura.

La soldadura blanda incluye:

- Limpiar la junta hasta obtener un brillo metálico,

- Limpieza de la superficie interior del accesorio,

- aplicación de flujo,

- piezas de conexión,

- Quitar el exceso de fundente

- En realidad soldando.

La principal diferencia entre la soldadura blanda y la soldadura dura es que después de la soldadura blanda, el tubo de cobre tiene una apariencia más ordenada que después de la soldadura dura.Durante la soldadura fuerte, la tubería se calienta mucho, se ennegrece, se cubre con escamas; es imposible limpiarla, no se verá como una tubería de cobre brillante, será negra. Después de la soldadura dura, la sala de calderas se ve fea, por lo que si le ofrecen una soldadura dura, es mejor rechazarla. Solo se debe usar soldadura blanda.

La soldadura dura de una tubería de cobre es adecuada para aquellos casos en los que no se transportará un líquido, sino un gas a través de la tubería. Por ejemplo, para sistemas de aire acondicionado, sistemas para transportar cualquier gas, solo se permite soldadura dura, porque los residuos de fundente aplicados a la tubería y la superficie interna del accesorio ingresan a la tubería y deben lavarse.

La soldadura blanda es adecuada para sistemas hidráulicos como se ve mas estetico.

Limitaciones al usar tuberías de cobre

Para el cobre, existen las siguientes limitaciones operativas debido a las propiedades del metal:

- La suavidad, que asegura la plasticidad de las tuberías y la comodidad de su instalación, impone un límite a los caudales de agua permitidos. Para una larga vida útil del sistema de suministro de agua, los valores de hasta 2 m / s son óptimos.

- Debido a la suavidad del cobre, se imponen los siguientes requisitos sobre la pureza del agua: no debe contener impurezas mecánicas, lo que se logra instalando filtros apropiados en la entrada. Las partículas suspendidas pueden causar erosión (lavado del material de la pared de la tubería) debido al impacto mecánico.

- La superficie del cobre está cubierta con una película de óxido que se produce naturalmente y es una capa protectora. El cloro presente en el agua transforma esta película en una verdadera pátina, que proporciona a la tubería una protección aún mayor.Esto ocurre solo cuando la dureza total del flujo de agua es de 1,42 a 3,1 mg/l con un pH en el rango de 6,0 a 9,0. De lo contrario, la pátina se destruirá y esto conducirá a su restauración continua debido al consumo de cobre, lo que puede reducir significativamente la vida útil de la tubería.

- En el suministro de agua potable, no se permite el uso de soldadura de plomo para conectar las tuberías (el plomo es una sustancia tóxica).

- Al instalar una tubería de cobre, se requiere realizar todas las operaciones para no reducir la vida útil del sistema de los 50 años estimados. Al doblar tuberías, no se permiten sus pliegues, ya que esto violará el flujo laminar de agua. El tubo no debe estar torcido. En caso de atasco, la edición no se realiza más de 1 vez.

- Las rebabas y las rebabas formadas después de la soldadura deben eliminarse, ya que contribuyen a la aparición de remolinos turbulentos en el flujo de agua con erosión concomitante, lo que conducirá a una disminución de la vida útil de la tubería de cobre.

- El sobrecalentamiento durante la soldadura, especialmente fuerte, puede provocar una conexión con fugas o pérdida de la resistencia del cobre, hasta una explosión.

- El fundente utilizado en la soldadura debe eliminarse mediante lavado, ya que es una sustancia agresiva y puede contribuir a la corrosión de las tuberías.

- Está prohibido montar elementos de aluminio, zinc, acero después de tuberías de cobre en la dirección del flujo de agua para evitar la corrosión de este último. Si no se cumple esta condición, se requiere el uso de ánodos pasivos (de magnesio, por ejemplo).

- Se recomienda que la transición de una tubería de cobre a una de otros metales se realice a través de accesorios de latón, bronce o acero inoxidable para evitar una corrosión rápida de estos últimos.

A pesar de las restricciones existentes sobre el uso, hoy en día las tuberías de cobre se consideran el mejor material para disponer los sistemas de plomería.

Métodos para conectar tuberías de cobre.

En la práctica, las tuberías de cobre para calefacción se conectan de las siguientes maneras.

La soldadura capilar es el método de montaje más fiable. Para hacer esto, necesitará una antorcha y una soldadura especial.

El siguiente método más confiable es la conexión con accesorios a presión. Este método requiere el uso de pinzas de presión. A pesar de que este método es algo inferior a la calidad de la soldadura, se usa con bastante frecuencia, ya que prácticamente no requiere capacitación especial. El uso de este método de conexión es posible si la presión del portador de energía no supera las 10 atmósferas.

El siguiente método más confiable es la conexión con accesorios a presión. Este método requiere el uso de pinzas de presión. A pesar de que este método es algo inferior a la calidad de la soldadura, se usa con bastante frecuencia, ya que prácticamente no requiere capacitación especial. El uso de este método de conexión es posible si la presión del portador de energía no supera las 10 atmósferas.

Conexión con accesorios de compresión. La forma más fácil de unir las partes de cobre del sistema de calefacción, solo se requieren llaves del tamaño correcto del equipo. Esta simplicidad afectó un poco la calidad de la conexión, la razón del problema a menudo radica en la calidad de los accesorios y no en la tubería en sí.

Cómo simplificar la instalación de calefacción.

Esto es lo que es interesante saber sobre la calefacción con tuberías de cobre: la instalación del sistema se puede simplificar enormemente y hacer más confiable. Esto es posible debido al hecho de que las tuberías de metal son de cobre, son altamente dúctiles. Además, dicha tubería se produce no solo en forma de materiales medidos, sino que también se puede comprar en tramos de longitud considerable. Esto le permite montar el sistema prácticamente sin juntas lineales.

En este caso, la configuración requerida de la línea de calefacción se logra doblando la tubería, no necesitará usar accesorios de esquina. También existe la posibilidad de inserción transversal de tuberías con soldadura posterior.

Para doblar el tubo de cobre y evitar su deformación, proceda de la siguiente manera.

Para doblar tuberías de calefacción de cobre sin precalentamiento, deberá usar un dispositivo especial: un doblador de tuberías. Le permite obtener un ángulo de flexión dado, al tiempo que evita la deformación de la tubería. Si intenta hacerlo manualmente, obtendrá material dañado, ya que en casi todos los casos la sección interna se altera significativamente, lo que crea una resistencia adicional y provoca una disminución en la circulación del portador de energía.

Más simple, y aún más que no requiere dispositivos complejos, es la flexión de tuberías calentadas. Para hacer esto, las tuberías se calientan con un quemador, primero deben colocarse en una espiral especial, lo que evitará una disminución en la sección transversal. La curva se realiza mediante un movimiento suave y sin tirones.

Recuerde, será posible corregir el ángulo solo después del recalentamiento, pero esto tampoco es deseable, tal impacto puede afectar negativamente las propiedades de la tubería.

soldadura capilar

Este método de conexión de tuberías de cobre se basa en la acción de las fuerzas de tensión superficial, que le permiten llenar la unión de los elementos conectados con soldadura.

Para obtener una conexión de alta calidad, se deben cumplir las siguientes condiciones:

- Las partes a unir se conectan por el método del zócalo. Para hacer esto, el extremo de un elemento debe ensancharse (expandirse), tenga en cuenta que el espacio entre las tuberías en la unión debe ser de décimas de milímetro.Para este propósito, es mejor usar un expansor especial o una herramienta de rebordeado (para insertar una tubería).

- Las tuberías se limpian, dependiendo de la soldadura, deben tratarse con un fundente.

- Después de conectar las piezas de trabajo, comience a calentar uniformemente la junta. Después de alcanzar la temperatura requerida, lleve el alambre de soldadura a la llama. Durante el proceso de fusión, la soldadura líquida llenará todo el espacio entre las tuberías en la unión.

La tecnología de soldadura capilar, por supuesto, tiene sus propios matices, cuya consideración es imposible en el volumen de un artículo. Pero este tipo de conexión es la más utilizada, ya que la calefacción con tubos de cobre debe ser bonita para poder igualar su coste.

Nº 6. Tubos de cobre para calefacción.

Continuemos el estudio de las tuberías de calefacción de metal. Las tuberías de cobre comenzaron a usarse ya en el siglo XVII y todavía se usan activamente, a pesar de la aparición de opciones más baratas.

ventajas:

- durabilidad en comparación con la vida útil de los edificios. Las tuberías y accesorios de cobre no pierden sus cualidades durante 100 años o más;

- resistencia a la corrosión, alta estanqueidad, falta de capacidad para pasar aire y acumular depósitos en la superficie interna, por lo tanto, con los años, el rendimiento de las tuberías no disminuye;

- alta conductividad térmica;

- resistencia a temperaturas extremas (rango de temperatura de funcionamiento de -200 a +500С) y golpes de ariete en el sistema;

- apariencia estética.

La principal desventaja es el alto precio. No solo el material en sí es caro, sino que los principales fabricantes se concentran fuera del país.

Si tenemos en cuenta la durabilidad del material y la ausencia de problemas en los próximos 100 años, entonces el costo no parece un inconveniente tan importante.Si la cuestión de elegir tuberías de calefacción no depende del presupuesto, las tuberías de cobre serán la mejor opción.

El proceso de instalación es específico, por lo que es mejor buscar ayuda de profesionales.

Para que el sistema de calefacción funcione durante muchos años, es mejor no combinar tuberías de cobre con tuberías de acero sin alear. Este último se oxidará muy rápidamente. Si no se puede evitar tal combinación, deje que las tuberías de acero estén frente a las tuberías de cobre en la dirección del movimiento del agua.

Variedad de productos de cobre.

Las tuberías de cobre se clasifican según diferentes criterios. Uno de los principales es la forma en que están hechos. De acuerdo con este criterio, los productos se dividen en los siguientes tipos:

- Tubos de cobre sin recocer. Están hechos de metal puro por laminación o estampado. Las tuberías tienen alta resistencia y soportan fácilmente una presión de 450 MPa. El uso de este método tiene algunos inconvenientes. El resultado es un material con plasticidad reducida, lo que limita un poco su alcance.

- Recocido. El procesamiento de tuberías se lleva a cabo utilizando una tecnología especial. Su esencia radica en calentar el material a 700 grados, seguido de enfriamiento. El enfriamiento se realiza gradualmente. Como resultado de dicho procesamiento, los productos de cobre pierden su fuerza. En cambio, su plasticidad aumenta. Debido a esta característica, la tubería de cobre se usa ampliamente para la construcción de tuberías que tienen una configuración compleja.

De acuerdo con las normas, las tuberías de cobre se fabrican en tres tipos, que tienen diferencias características en términos de propiedades mecánicas y operativas. Entonces, según el grado de dureza, los productos de cobre se dividen en los siguientes tipos:

- Sólido.Los productos son ampliamente utilizados para tuberías, que deben tener una alta resistencia. La distribución de la tubería durante el proceso de instalación se realiza solo mediante precalentamiento. La tubería puede tener múltiples vueltas. Para doblar la tubería en el ángulo seleccionado, debe usar un doblador de tuberías.

- Semisólido. Las tuberías de cobre de este tipo pueden soportar fácilmente la expansión si se aumenta el diámetro en un 15%. El producto tiene mayor plasticidad que el material anterior. Pero, sin embargo, necesita un doblador de tubos para doblar.

- Tuberías blandas. Capaz de soportar la distribución con un cuarto de aumento en el diámetro. En este caso, no hay huecos ni grietas. El producto es fácil de doblar. Para esto, el material no necesita ser calentado. Las tuberías de cobre blando se utilizan ampliamente para los sistemas de calefacción y suministro de agua. También son ampliamente utilizados en la colocación de calefacción por suelo radiante.

Asimismo, las tuberías de cobre se clasifican según la forma de la sección. Son redondos o rectangulares. La última opción es mucho más cara. Los tubos rectangulares se utilizan para la fabricación de conductores especiales en equipos eléctricos. Además, las tuberías de cobre pueden tener diferentes espesores de pared (0,6 - 3 mm) y diámetros (12 - 267 mm). En diferentes áreas, se utilizan productos con ciertos parámetros. Asi que, Las tuberías se utilizan para construir un gasoducto., cuyo espesor de pared es de 1 mm, y en plomería - 2 mm.

Producción

Para la construcción de tuberías para suministro de agua y calefacción, se utilizan productos de cobre sin costura. Se fabrican utilizando tres tecnologías:

- laminado en frío: la deformación de la pieza de trabajo de metal se produce al pasar entre los rodillos giratorios. El método de firmware crea un orificio pasante.Luego se calibra el manguito a las dimensiones deseadas;

- estirado en frío: se basa en tirar de la pieza de trabajo a través de una herramienta de dibujo (herramienta de dibujo) con un canal especial que se estrecha en longitud. En el proceso de dibujo, el metal se comprime a los parámetros geométricos requeridos y se estira a lo largo;

- prensado en caliente: obtención de un tubo por extrusión (extrusión) a través de la salida de la matriz.

En la producción industrial, se puede utilizar una de estas tecnologías o una combinación de ellas. La composición de los equipos y las operaciones tecnológicas pueden tener algunas diferencias, pero el principal proceso de fabricación siempre consta de los siguientes pasos:

- preparación de la pieza de trabajo;

- laminado en frío o estirado o prensado en caliente;

- tratamiento térmico;

- lubricación de tuberías y herramientas;

- procesamiento de productos terminados e intermedios;

- cortar en partes medidas o enrollar en bobinas;

- control de calidad de los productos terminados.

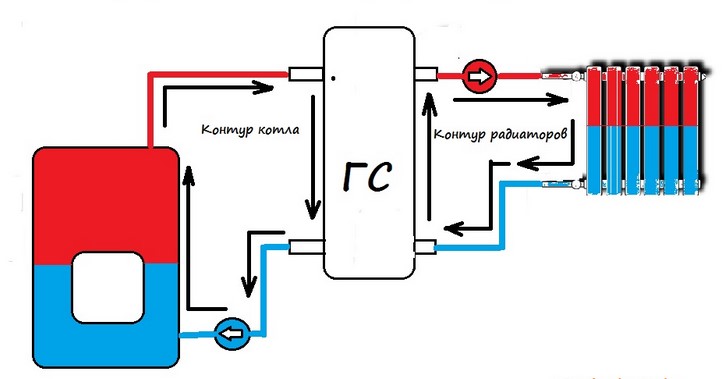

Método n.º 2: ranurado (ranurado por laminación)

Las tuberías creadas por una conexión con ranuras en los extremos (ranuras moleteadas) se han practicado durante mucho tiempo en la construcción de sistemas contra incendios por aspersión (irrigación). Desde 1925, este método completamente confiable de conectar tuberías se ha utilizado en tuberías de acero y hierro para calefacción, ventilación, aire acondicionado y otros sistemas.

Mientras tanto, también está disponible un método de conexión mecánica de moleteado similar para tuberías de cobre con un diámetro de 50 mm a 200 mm. El kit de conexión mecánica moleteada contiene:

- acoplamientos,

- juntas,

- varios accesorios.

El sistema de moleteado mecánico ofrece una alternativa práctica a la soldadura de tuberías de cobre de mayor diámetro. En consecuencia, el método de moleteado no requiere calentamiento adicional (aplicación de una llama abierta), como en el caso de la soldadura. soldadura dura o blanda.

La ranura moleteada en el extremo de la tubería de cobre es uno de los elementos principales del método de conexión de "ranura moleteada". La medición después del laminado determina el ajuste adecuado

La unión de ranuras se basa en las propiedades de ductilidad del cobre y la mayor resistencia de este metal durante el trabajo en frío. El diseño consiste en sellar el sistema de sujeción, para lo cual se utiliza una junta de elastómero sintético (EPDM - Etileno Propileno Dieno Metileno) y una abrazadera especialmente diseñada. Varios fabricantes de todo el mundo ofrecen herramientas para crear juntas de ranura: juntas, abrazaderas, accesorios.

Los accesorios de varios tamaños y las abrazaderas de trabajo con juntas se utilizan en el diseño de conexiones hechas por el método de ranura moleteada.

Preparación y realización de una conexión de ranura moleteada

Al igual que con otros procesos de unión de cobre sin soldadura, la preparación adecuada de los extremos de la tubería es de primordial importancia para crear una soldadura fuerte y hermética. La elección correcta de la herramienta de moleteado para cada tipo de tubería de cobre también es obvia. Se deben seguir las recomendaciones del fabricante para garantizar una preparación segura y sin problemas de este tipo de conexiones.

Tabla de presiones y temperaturas admisibles para este tipo de conexión

| Tipo de conección | Rango de presión, kPa | Rango de temperatura, ºC |

| Ranura, D = 50,8 - 203,2 mm, tipo K, L | 0 — 2065 | menos 35 / más 120 para K menos 30 / más 80 para L |

| Ranura por laminación, D = 50,8 - 101,2 mm, D = 50,8 - 203,2 mm tipo M | 0 — 1725 | menos 35 / más 120 |

| 0 — 1375 | menos 30 / más 80 |

Proceso paso a paso para ensamblar un nudo con ranuras moleteadas:

- Cortar a medida los extremos de los tubos de cobre exactamente perpendiculares al eje.

- Retire las rebabas después de cortar y biselar.

- Ruede las ranuras a las dimensiones deseadas según lo requiera el fabricante del accesorio.

- Inspeccione los accesorios, juntas, abrazaderas en busca de daños.

- Lubrique las juntas de acuerdo con las recomendaciones del fabricante.

Antes del montaje final, inspeccione las superficies de sujeción en busca de limpieza y residuos. Ensamble el compuesto de acuerdo con las recomendaciones del fabricante.

Fragmento del nodo prácticamente ensamblado utilizando el método de "ranura de moleteado". Las juntas elásticas del soporte de sujeción se tratan con una pequeña cantidad de lubricante antes del asentamiento final de los tubos de cobre.

Las tuercas de la abrazadera deben apretarse finalmente al par requerido de acuerdo con las recomendaciones del fabricante. Después de apretar los tornillos, se debe volver a examinar el área de sujeción para asegurarse de que el ensamblaje esté correctamente ensamblado.

Prueba del sistema moleteado completo

La prueba de un sistema de tuberías completo se puede realizar aplicando presión de aire o agua al sistema. El método hidroneumático tampoco se descarta cuando se aplica una presión de prueba relativamente alta.

Sin embargo, debe tenerse en cuenta que el valor de la presión de prueba no debe exceder la presión de trabajo máxima permitida especificada por el fabricante del sistema de ranura moleteada.

Nº 7. Tubos de polipropileno para calefacción.

Las tuberías de polipropileno se fabrican a base de polímeros, existen varios tipos de tuberías de este tipo, pero las tuberías de PP de propileno especial generalmente se usan en el sistema de calefacción. Los materiales del grupo termoplástico, que incluyen todo tipo de tuberías de polipropileno, son inestables a altas temperaturas, por lo tanto, para los sistemas de calefacción, es necesario tomar solo tuberías reforzadas, preferiblemente con fibra de vidrio. Entonces, por ejemplo, las tuberías del tipo PN25 están reforzadas, soportan una presión en el sistema de hasta 25 atm y una temperatura de +95C con un aumento a corto plazo de +120C.

ventajas:

- vida útil relativamente larga. Según los fabricantes, la durabilidad alcanza los 50 años;

- resistencia a la corrosión. La superficie interior de las tuberías permanece lisa durante toda su vida útil, sin afectar el rendimiento. Debido a la estanqueidad, el oxígeno no pasa al sistema y no daña sus elementos metálicos;

- alta resistencia mecánica;

- peso ligero;

- resistencia a bajas temperaturas. Si el agua está congelada en la tubería, no tiene que preocuparse por la integridad; debido a la capacidad de expansión, el material no se dañará y volverá a su forma original después de descongelarse;

- conexión hermética, que se proporciona mediante accesorios especiales y soldadura;

- proceso de instalación relativamente fácil. Para conectar elementos individuales con accesorios, se utiliza una máquina de soldadura especial, que la gente a menudo llama plancha y soldador. Se tarda unos segundos en soldar la unión y no es difícil aprender a trabajar con el dispositivo;

- bajo nivel de ruido cuando el agua se mueve a través de las tuberías, especialmente en comparación con sus contrapartes de metal;

- completa inocuidad para la salud;

- precio relativamente bajo.Las tuberías de polipropileno costarán menos que las tuberías de metal y plástico o acero inoxidable.

Entre las desventajas:

- imposibilidad de uso en áreas con riesgo de incendio;

- la alta expansión lineal da como resultado la necesidad de usar compensadores.

A menudo, las desventajas incluyen baja resistencia al calor, baja rigidez e inestabilidad al golpe de ariete. Esto se debe a la elección incorrecta de las tuberías de polipropileno. Para los sistemas de calefacción, solo se necesitan productos reforzados que no se comben, resistan altas temperaturas y presiones. Además, el proceso de producción es de gran importancia: si se viola la tecnología, salen tuberías de calidad inadecuada, por lo que es mejor dar preferencia a fabricantes eminentes de confianza.

Resumen de precios comparativos

En las tiendas de construcción, plomería, puede comprar tuberías de calefacción que están hechas de diferentes materiales:

- Cobre. El precio promedio de 1 metro (diámetro 20 mm) es de 250 rublos. Temperaturas permisibles del fluido de trabajo: hasta 500 grados centígrados. Transmiten corrientes parásitas, lo cual es una desventaja.

- polipropileno. El precio promedio por 1 metro es de 50 rublos. Adecuado para temperaturas de líquidos de hasta 95 grados. No se oxidan. No puede soportar fuertes golpes de ariete.

- Metal-plástico. El precio promedio por 1 metro es de 40 rublos. La temperatura máxima es de hasta 150 grados. El plazo de funcionamiento activo es de 15 años.

Los precios varían según el diámetro, el grosor de la pared, la fama del fabricante.

Tubos de cobre para calefacción.

Tubos de cobre para calefacción.

Tipos

Tipos de tuberías de polipropileno, según el diseño:

- sólido - hecho de plástico homogéneo;

- reforzado: se utilizan dos o más materiales en la producción, que se combinan entre sí.

Los tubos reforzados tienen varias diferencias con las piezas sólidas:

- el lado exterior está recubierto con papel de aluminio;

- un revestimiento de aluminio adicional puede estar dentro de la pieza;

- Los tubos se pueden reforzar con fibra de vidrio.

Clasificación de las tuberías de polipropileno con refuerzo:

- Aluminio. Se puede reforzar con una capa continua o malla con pequeños agujeros. La presencia de una capa adicional de metal proporciona una disminución en la expansión térmica del plástico, un aumento en la resistencia, resistencia a la presión.

- Fibra de vidrio. Tienen una estructura en capas. Las capas principales son dos capas de polipropileno, entre las cuales hay una capa de refuerzo de fibra de vidrio.

- Metal-polímero. Consta de 5 capas. Por fuera y por dentro es polipropileno. Capas intermedias - adhesivo. El central es de aluminio.

Las características técnicas de los productos reforzados son superiores a las de las piezas fabricadas con un material homogéneo.

Varios tubos de polipropileno

Varios tubos de polipropileno

Especificaciones

Características técnicas de las tuberías de polipropileno:

- Índice de resistencia a las heladas - hasta -15 grados. Las tuberías fabricadas con este material no son adecuadas para la fabricación de tuberías de agua para exteriores.

- Baja conductividad térmica. Debido a esto, el líquido llega de un extremo a otro de la tubería con una mínima diferencia de temperatura.

- La densidad del polipropileno es de 0,91 kg/cm2.

- Resistencia química del material.

- Alta tasa de expansión lineal.

- Resistencia mecánica - 35 N / mm.

- El ablandamiento del polipropileno comienza a los 140 grados.

- Resistencia al calor a los portadores de calor - hasta 120 grados.

- La fusión del plástico comienza a los 170 grados.

- El rango de presión de funcionamiento es de 10 a 25 atmósferas.

Las tuberías de este material se fabrican con diámetros de 10 a 125 mm. Las piezas se conectan mediante un soldador especial. Gracias a la soldadura, se obtiene una costura fuerte y hermética.