- Normas y reglas para engarzar.

- en un edificio de apartamentos

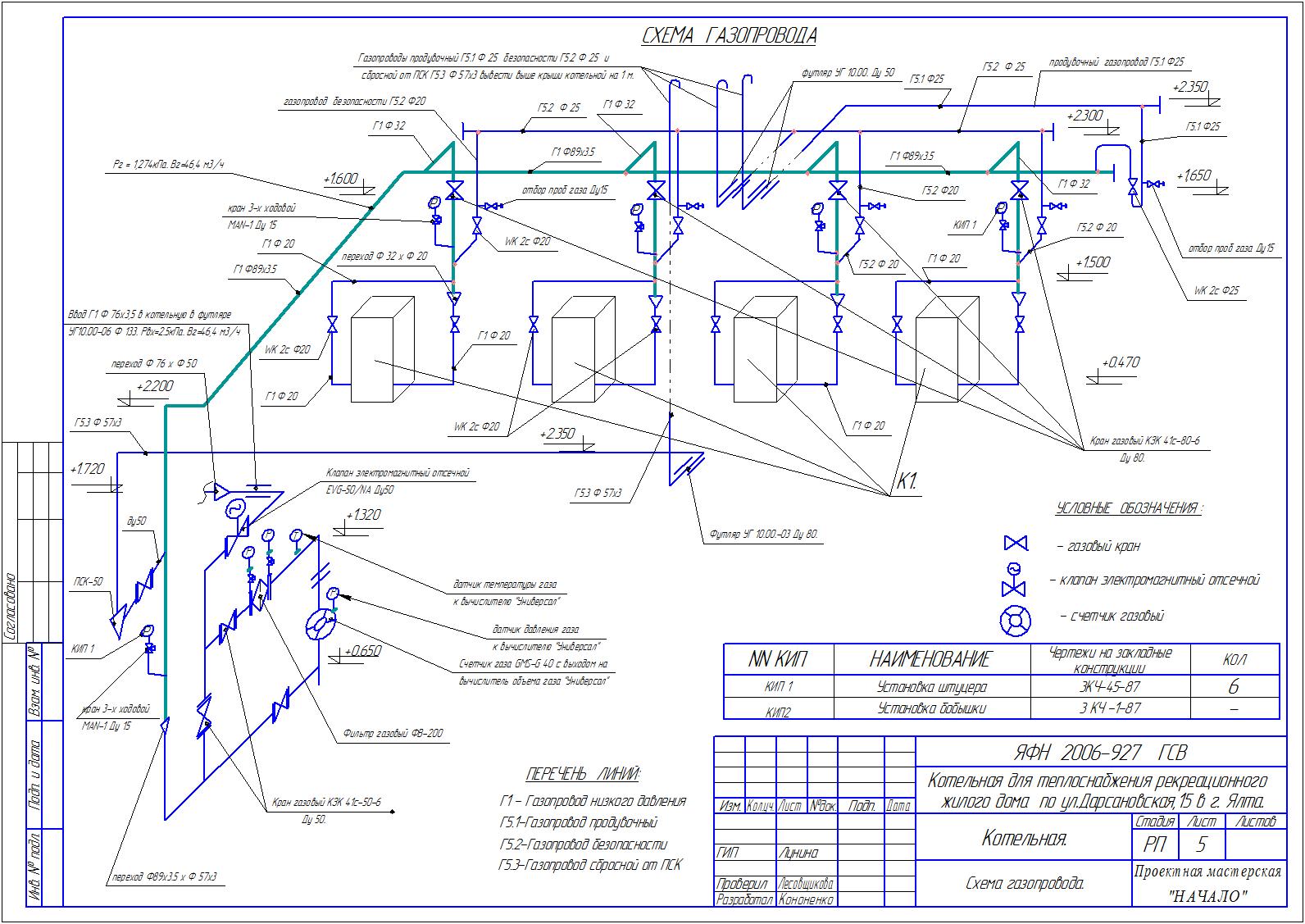

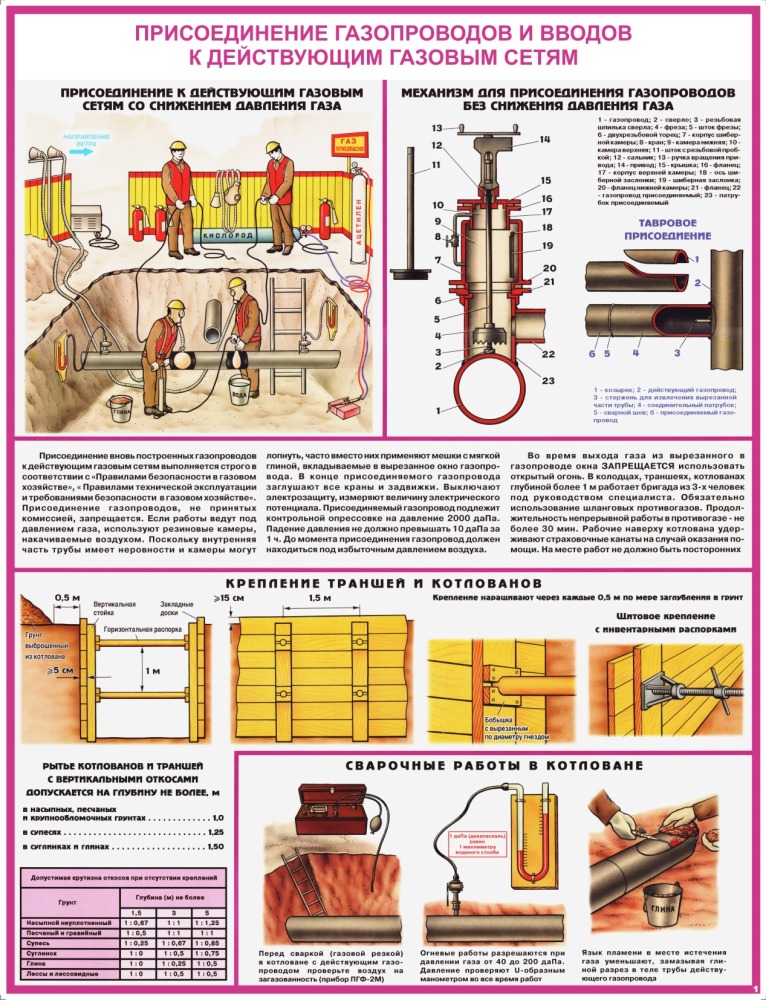

- Gasoducto subterráneo

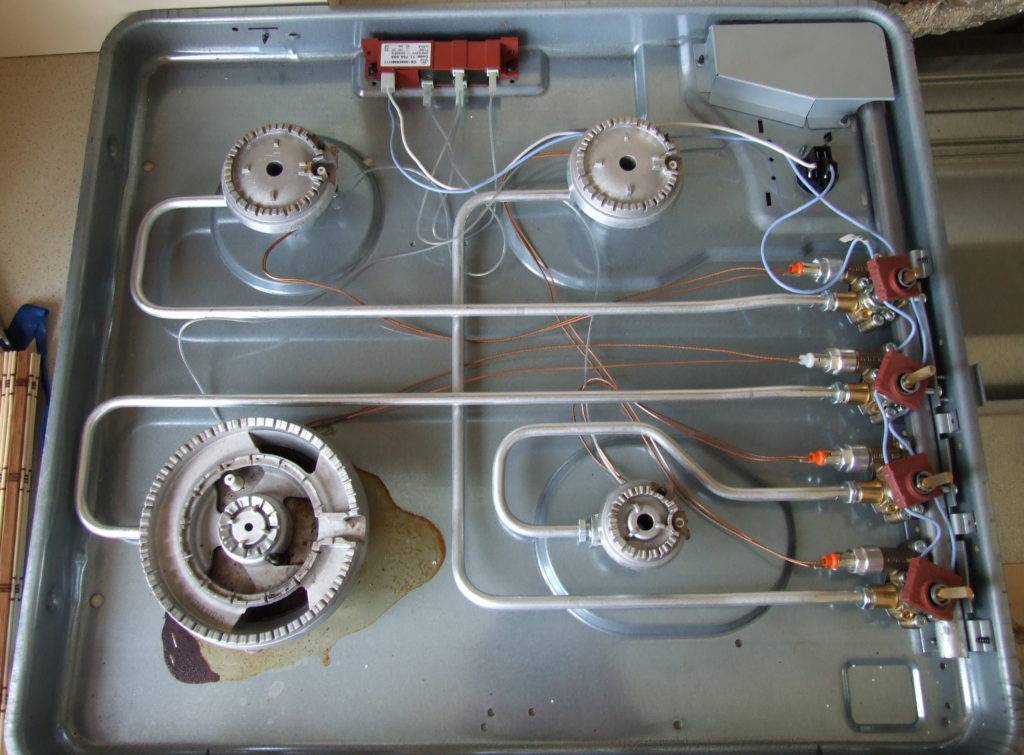

- Gasoducto interno de baja presión

- Inspección técnica del gasoducto por parte de los operadores

- Período de lavado para sistemas de calefacción.

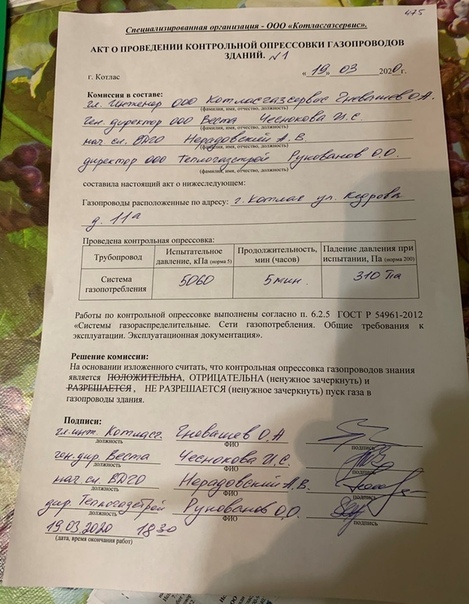

- Control de estanqueidad de gasoductos

- Un ejemplo de prueba de presión de un gasoducto privado.

- Prensado neumático

- Presión de prueba del sistema

- Actividades y trabajos preparatorios

- Proceso de prensado

- Una temperatura tan alta caerá tanto en el grifo como en las baterías.

Normas y reglas para engarzar.

Normas de funcionamiento

Normas de funcionamiento

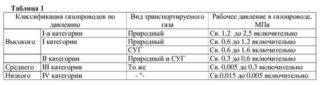

La prueba de presión de control de las tuberías de gas internas está regulada por GOST R 54983 2012. Las reglas generales son las mismas para probar cualquier parte del circuito bajo alta y baja presión.

- La prueba de presión de equipos de gas y tuberías con aire se realiza antes de que la línea se corte en la línea central.

- Para comprobar la sección incisa de la tubería de gas, se bombea aire a una presión de 100 kPa y se mantiene durante al menos 60 minutos. Mida la presión en el circuito con un manómetro. La clase de precisión del dispositivo debe ser inferior a 0,6.

- Si el circuito es estanco, el indicador de sobrepresión se mantiene hasta el final de la prueba de presión. Si el manómetro detecta una disminución de la presión, hay una fuga en la tubería. Según SP 62.13330.2011, la prueba de presión se repite seis meses después de la prueba de control.

en un edificio de apartamentos

El prensado comienza después de una inspección externa del sistema dentro del apartamento.

El prensado comienza después de una inspección externa del sistema dentro del apartamento.

La prueba de presión de la tubería de gas interna dentro de la casa se realiza después de un examen externo. Después del mantenimiento, se verifica la resistencia de la tubería de gas. El aire se bombea al circuito a una presión de 1 kgm / sq. ver Entonces revisan la tubería desde el interruptor en la entrada a la casa o hasta el rellano hasta los grifos en vacaciones hasta el aparato. Un gasoducto complejo se verifica dividiéndolo en secciones separadas.

Si los medidores de gas están instalados en el edificio, se apagan durante la prueba de presión y las secciones se conectan mediante un puente. La prueba comienza 3 horas después del aumento de presión. La posibilidad de fuga se comprueba con una solución jabonosa. Si se encuentran defectos, la comisión los corrige.

La prueba de presión de las tuberías internas de gas incluye una prueba de estanqueidad.

- El gasoducto se llena con aire a presión de 400 mm de agua st. Con medidores de funcionamiento y artefactos a gas. Si no hay contadores en el circuito, se bombea aire a una presión de 500 mm de agua. Arte. El sistema de suministro de gas ha pasado la prueba si, dentro de los 5 minutos, la caída de presión no supera los 20 mm de agua. Arte.

- Al conectar nuevos equipos de gas a una tubería de gas existente en un edificio de apartamentos, la prueba de presión se realiza con gas. La emulsión se aplica a todas las conexiones rotas y roscadas para comprobar si hay fugas.

- Los dispositivos de automatización se verifican solo por densidad. La presión del aire durante la prueba de presión alcanza los 500 m de agua. Arte.

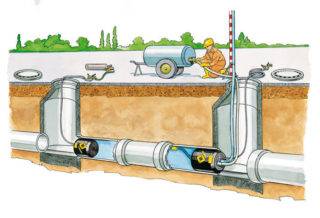

Gasoducto subterráneo

Cada sección del gasoducto subterráneo de tapón a tapón se comprueba por separado

Cada sección del gasoducto subterráneo de tapón a tapón se comprueba por separado

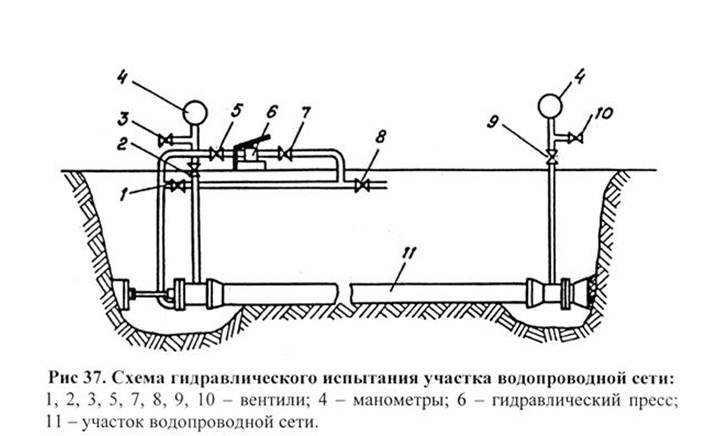

La prueba de presión de un gasoducto subterráneo se lleva a cabo después de la instalación en zanjas y el relleno total o parcial, al menos 20 cm.Cada sección de la línea, de tapa a tapa, se prueba por separado.

- Las pruebas comienzan con el bombeo de aire bajo presión de prueba. Mantenga el tiempo requerido para la igualación de la temperatura.

- Las mediciones se realizan con manómetros con una clase de precisión de 0,4 o 0,6.

- Una sección de gasoductos de acero y polietileno se somete a prueba de presión por separado.

- La prueba de presión de las tuberías de gas externas subterráneas colocadas en cajas se lleva a cabo tres veces. Por primera vez inmediatamente después de soldar y antes de la colocación. Luego, tras el relleno de la zanja, y finalmente, junto con todo el gasoducto.

- Las tuberías multicapa se prueban en 2 etapas. Primero, se prueba su resistencia bombeando aire durante 10 minutos a una presión de 0,1 MPa, y luego se prueba su estanqueidad a una presión de 0,015 MPa.

La prueba de dispositivos técnicos especiales se lleva a cabo de acuerdo con los estándares para líneas con la misma presión.

Gasoducto interno de baja presión

indicador de vacio

indicador de vacio

La prueba de presión del equipo y la tubería de gas interna se realiza con una mezcla de aire bajo una presión de 1000 mm de agua. Arte. El área inspeccionada es desde el grifo principal hasta el interruptor frente a los quemadores. La prueba dura 1 hora. Durante este tiempo se permite una caída de presión de 60 mm de agua. Arte.

La prueba de presión en un edificio de apartamentos incluye la inspección y prueba de equipos domésticos.

- Se conectará un manómetro de presión-vacío y cualquier dispositivo con un volumen variable a la boquilla de la estufa de gas. Con su ayuda, se crea un exceso de presión de hasta 5 kPa.

- Abra la válvula del quemador a revisar y llene el tanque con gas.

- Cierre la válvula en la tubería de gas. El gas se extrae del recipiente para crear presión.

- Se cierra el grifo del quemador y se comprueba la estanqueidad con un manómetro de vacío: en 5 minutos la presión puede disminuir en no más de 0,3 kPa.

- Si la presión cae más rápido, hay una fuga. Se detecta aplicando una solución jabonosa en las uniones y conexiones roscadas. Después de detectar una fuga, gire la válvula del quemador para que baje la presión del gas. Luego se enciende uno de los quemadores, se extrae cuidadosamente el gas del recipiente y se desconectan el manómetro y el accesorio.

Inspección técnica del gasoducto por parte de los operadores

El gasoducto se verifica con dispositivos especiales, en estricta conformidad con las instrucciones de producción. Es posible lograr los resultados topográficos más precisos y realizar reparaciones de alta calidad que eliminan la posibilidad de una situación de emergencia con varios indicadores meteorológicos: suelo descongelado, calor y sequedad.

Comprobación de la estanqueidad de los nodos de conexión.

La encuesta es realizada por un equipo, que incluye al menos tres operadores: dos, caminando al frente, verifican el revestimiento aislante, transfieren al tercero sobre posibles lugares de fuga.

Durante el examen:

- la ruta del gasoducto está completamente sujeta a un control exhaustivo de la estanqueidad;

- las tuberías de gas y los pozos del gasoducto se revisan para detectar una posible contaminación de gas;

- Los pozos se someten a una minuciosa inspección de pozos existentes, dentro de un rango de 15 cm desde el gasoducto, servicios subterráneos: sótanos, colectores y minas.

La encuesta se lleva a cabo de acuerdo con el esquema de la ruta del gasoducto, que debe estar con uno de los operadores. Todos los problemas identificados, las fugas se eliminan de inmediato, en caso de emergencia.

Debe recordarse que para garantizar la seguridad y mejorar la precisión de la investigación, el trabajo de inspección de un gasoducto ubicado a lo largo de una carretera de transporte se lleva a cabo durante un flujo de tráfico mínimo. Los operadores deben usar chalecos especiales para señales.

Si se detectan defectos y violaciones de la capa aislante de las tuberías, se requiere un examen técnico de este lugar. Para llevar a cabo este procedimiento, es necesario cavar un hoyo. También se necesitan pozos en puntos donde, debido a una gran cantidad de interferencias industriales, es imposible usar dispositivos.

Además, para identificar posibles violaciones de la estanqueidad del gasoducto, se perforan pozos en los que se utilizan dispositivos especiales para establecer el hecho de fugas y acumulación de gas. Debe recordarse que el uso del fuego en el estudio de la boca del pozo en el momento de la presencia de gas en él solo es posible a una distancia de al menos 3 metros de estructuras y edificios.

Una forma más tecnológica de verificar la estanqueidad del sistema de tuberías de gas es su prueba de presión.

Período de lavado para sistemas de calefacción.

El apagado programado temporal de la red de calefacción no implica un drenaje del recurso de los radiadores.

Esto se debe a las siguientes razones:

- los depósitos se secarán, se endurecerán;

- después de rellenar, se producirán fugas en las áreas de conexión.

Por lo tanto, los expertos recomiendan drenar el agua del sistema de calefacción de un edificio de apartamentos solo en verano, después del final del período frío. El recurso gastado se descarga en el alcantarillado a través de la válvula de drenaje. Para acelerar el flujo de agua, es necesario abrir las esclusas de aire en los radiadores de los pisos superiores.Los elevadores se limpian primero con agua fría y luego con agua calentada, mientras que el líquido que sale de las tuberías llevará consigo suspensiones de lodo y cal.

Al final del procedimiento, la caldera se llena de agua con la adición de productos químicos que ralentizan la escoria del circuito de calefacción. El nivel de líquido en las comunicaciones no debe superar la marca de control del tanque de seguridad.

Control de estanqueidad de gasoductos

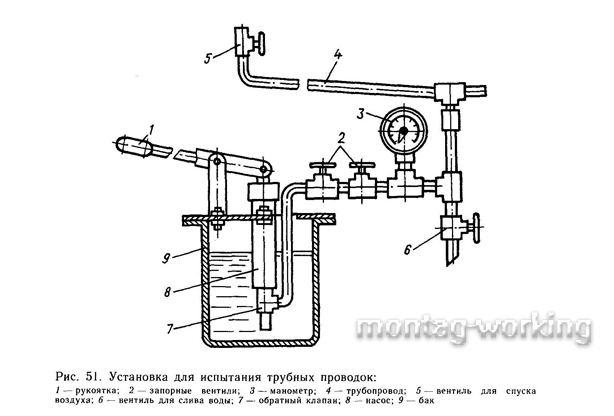

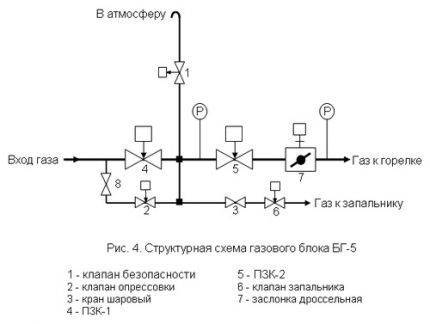

Solo después de obtener un resultado satisfactorio de acuerdo con los procedimientos descritos anteriormente, es posible continuar con el trabajo de prensado. Para ello, el sistema se conecta a un compresor especial y las tuberías se llenan de aire a presión. Luego se examina el diseño en busca de deficiencias.

Para realizar la prueba de presión, se inyecta aire en el sistema. Si el nivel de presión requerido se mantiene durante cierto tiempo, el resultado de la prueba puede considerarse positivo.

Si se identifican deficiencias, se eliminan, pero si el sistema está completamente sellado, se conecta a una línea de gas común. En el proceso de preparación, deberá quitar e instalar tapones especiales, los elementos giratorios se pueden reemplazar con conexiones roscadas. En general, el procedimiento para realizar la prueba de presión debe consistir en las siguientes operaciones:

- Para desconectar la zona a tratar de la línea principal, cierre la válvula de alta presión y el grifo de la red de baja presión.

- Después de eso, se insertan los enchufes.

- Cuando la brida se rompe, se utilizan puentes de derivación.

- Para purgar el gas presente en el interior del sistema, es necesario utilizar un manguito especial de tejido engomado o realizar esta operación a través de una vela, que suele instalarse en el colector de condensados.

- El gas se quema y, si no es posible hacerlo de forma segura, se traslada a un lugar de almacenamiento seguro.

- Ahora necesita instalar adaptadores para conectar manómetros y un compresor.

- Para la prueba de presión de sistemas extendidos, se recomienda usar adicionalmente bombas manuales.

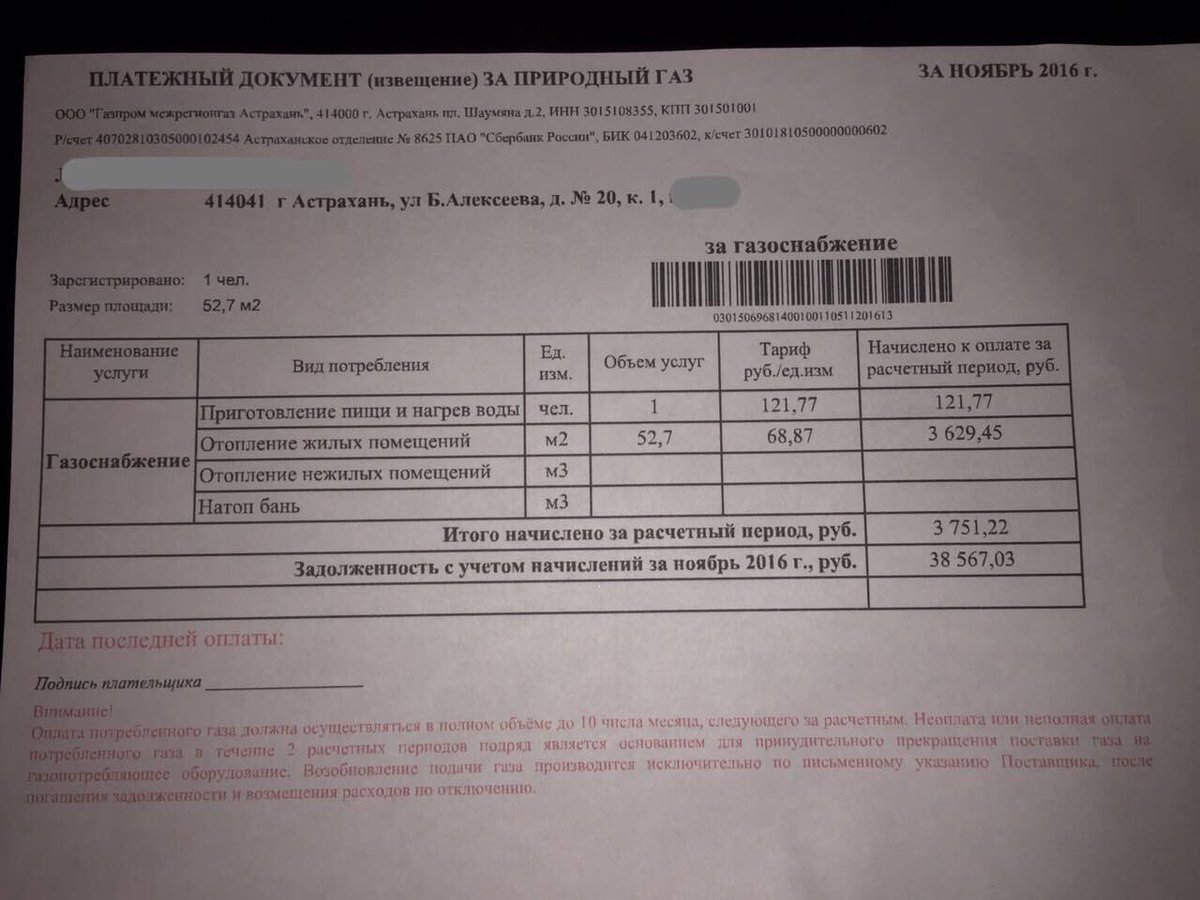

Por lo general, la prueba de presión de control se realiza bajo una presión de trabajo de 0,2 MPa. El límite de presión recomendado es de 10 daPa/h. En algunas industrias, se recomienda usar una presión de 0,1 MPa para la prueba de presión de la tubería de gas interna, y la tasa de caída permitida es de 60 daPa/h o menos.

La prueba de presión de las tuberías de gas dentro de la casa se lleva a cabo a lo largo de todo el sistema desde la válvula en la entrada de la casa hasta la conexión a los consumidores de gas, por ejemplo, a la caldera.

En instalaciones no industriales, incluso cuando se organizan gasoductos en locales residenciales, la prueba de presión de control se realiza a una presión de 500 daPa / h. La caída de presión admisible en estos casos es de 20 daPa en cinco minutos. Los tanques destinados al almacenamiento de gas licuado se presurizan a 0,3 MPa/h.

Si la presión dentro del sistema permanece estable durante el tiempo de control, el resultado de la prueba de presión se considera positivo. Si se llega a esta situación, los especialistas retiran las mangueras que conectan el sistema al conducto. Al mismo tiempo, es necesario verificar el estado de las comunicaciones de corte instaladas en el área entre el conducto de aire y la tubería de gas.Después de eso, instale los tapones en los accesorios.

Si durante la prueba de presión no fue posible lograr indicadores de presión estables en el sistema, el resultado del procedimiento se considera negativo. En este caso, se realiza una inspección técnica del sistema para identificar las deficiencias y eliminarlas. Después de eso, el procedimiento se repite para garantizar la calidad del trabajo realizado.

Solo después de que se establezca una presión estable en el sistema, la prueba de presión puede considerarse completada. Si la verificación del estado del sistema no es satisfactoria, no se emitirá el permiso para conectarse al troncal. El motivo de la negativa a poner en funcionamiento el gasoducto también pueden ser violaciones cometidas durante la prueba de presión.

Una vez completada la prueba de presión, la presión dentro de la estructura se reduce al nivel atmosférico. Luego se instalan los accesorios y equipos necesarios, luego de lo cual es necesario mantener el sistema bajo presión de trabajo durante otros 10 minutos. Para verificar la estanqueidad en los lugares de conexiones desmontables en esta etapa, use una emulsión de jabón.

Para eliminar los defectos identificados, de acuerdo con las reglas, primero debe reducir la presión en el sistema a la atmosférica. Si, después de una prueba de presión fallida, se realizaron trabajos de soldadura, su calidad debe verificarse mediante métodos físicos.

Una vez que se completa la prueba de presión, se emite un acto apropiado, en base al cual los especialistas de la industria del gas se conectan al gasoducto principal.

El procedimiento se registra en un diario con documentación operativa. Una vez finalizada la inspección y la prueba de presión, los resultados del trabajo se reflejan en el certificado de aceptación.Este documento debe conservarse junto con otra documentación técnica relacionada con el gasoducto. Además, los resultados de las pruebas de presión se registran en el pasaporte de construcción.

Un ejemplo de prueba de presión de un gasoducto privado.

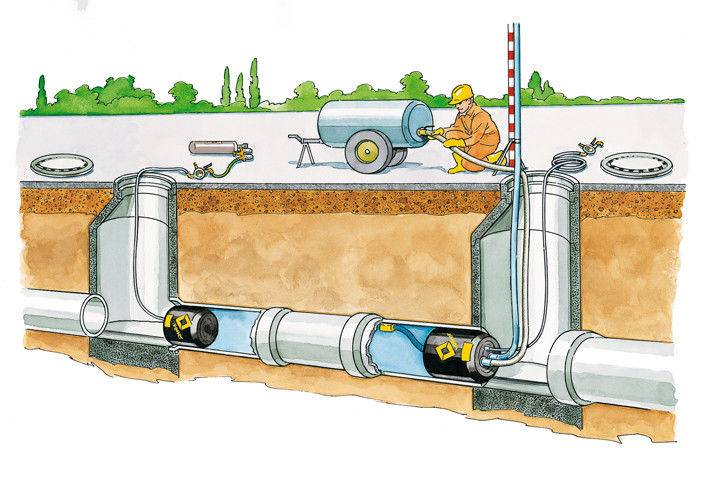

La documentación de trabajo especifica el diámetro y las características de diseño del gasoducto, de acuerdo con el cual se seleccionan los accesorios necesarios para insertar el equipo de control. La parte de la tubería que se encuentra bajo tierra se corta de manera que quede algo de margen.

Después de eso, se conecta un compresor a la tubería y primero se purga la tubería de gas. Un potente flujo de aire expulsa partículas de escombros, residuos de agua y otros contenidos extraños del sistema. Después de eso, debe instalar tapones en los extremos del sistema de gas. En un extremo de la tubería, donde se encuentra la entrada de la base, se debe instalar un adaptador especial, que permite acoplar equipos metálicos a la estructura plástica.

Las pruebas de presión permiten verificar la estanqueidad del sistema de tuberías de gas y garantizar su funcionamiento sin problemas durante mucho tiempo.

Aquí se instalan un manómetro y una válvula. Después de instalar todos los dispositivos necesarios, se suministra aire al sistema de tal manera que la presión en el interior alcance el límite deseado. Ahora debe mantener el tiempo de control para asegurarse de que la presión se mantenga estable. Se registran las lecturas del manómetro.

Esta es la versión más simple del procedimiento para verificar la estanqueidad de una tubería de gas privada. Para realizar tales operaciones en comunicaciones de alta y media presión, se requiere utilizar equipos especiales de alta precisión e invitar a especialistas con las calificaciones adecuadas.

Prensado neumático

El aire comprimido se usa muy raramente, más a menudo cuando se prueba en casas particulares. Así, la calidad del montaje del sistema se comprueba en ausencia de agua o equipos relacionados.

Para la prueba, se conecta un compresor equipado con un manómetro a un grifo de suministro o drenaje. Al mismo tiempo, el diseño de la bomba y su accionamiento no juegan un papel importante, lo principal es que su potencia está en un nivel suficiente. Por razones de seguridad, la sobrepresión no se incrementa en más de 1,5 atm. Las válvulas de aire se reemplazan con tapones.

El tiempo de mantenimiento de la presión en el sistema es mayor en comparación con una prueba hidráulica. Esto se debe a las propiedades de los gases, ya que la estabilización de la presión en el circuito es lenta. Su valor inicialmente disminuirá inevitablemente incluso con equipos reparables. Después de la estabilización de la presión del aire, la velocidad del obturador debe ser de más de media hora.

A pesar de la sencillez de las operaciones realizadas durante la prueba de presión, se trata de una empresa responsable, que conviene confiar a un especialista cualificado.

Presión de prueba del sistema

Para evitar una emergencia, la prueba de presión debe realizarse de acuerdo con los requisitos de SNiP. Esta norma prevé una presión de ensayo un 50 % superior al nivel de trabajo, pero no inferior a 0,6 MPa. Las normas de funcionamiento técnico de las centrales térmicas recomiendan la prueba de presión en condiciones más suaves: con una sobrepresión del 25% superior a la de trabajo, pero no inferior a 0,2 MPa.

Por lo tanto, la presión de trabajo es el valor base para la prueba. En viviendas de no más de tres plantas, el valor es inferior a 2 atm. y controlado accionando una válvula de retención.En casas con gran número de pisos, esta cifra es mayor y cambia con el aumento del número de pisos, puede llegar a 10 atm.

La documentación normativa indica que la presión durante la prueba se selecciona entre el máximo y el mínimo. El valor mínimo se toma en el rango de 20-30% por encima del de trabajo. El valor máximo lo determina el proyecto.

En el caso general, se requiere estudiar los datos de pasaporte de absolutamente todos los dispositivos y dispositivos incluidos en el sistema de calefacción para no dañarlos durante la prueba.

Actividades y trabajos preparatorios

La prueba de presión de una sección de una red de gas se considera el método tecnológicamente más avanzado para identificar fallas de diseño. Antes de comenzar este procedimiento, es necesario realizar medidas preparatorias. Esto es necesario por razones de seguridad.

Antes de proceder a las pruebas de presión del sistema gasista, el responsable de la ejecución de la obra deberá estudiar la documentación técnica y compararla con la ubicación real del gasoducto

Primero, debe estudiar en detalle la documentación técnica relacionada con el objeto que se examina. Con base en esta información, la ubicación de elementos tales como:

- enchufar;

- un conjunto de instrumentación;

- un conjunto de sensores especiales;

- compresor.

Con los empleados realizando las pruebas de presión, se discute la normativa de los próximos procedimientos, así como se informa sobre el cumplimiento de las normas de seguridad necesarias. Todas las medidas de control antes de poner en funcionamiento un nuevo sistema de gasoductos son realizadas por empleados de la industria local del gas.

La base para la prueba de presión antes del lanzamiento de un nuevo gasoducto es la solicitud correspondiente del propietario de una casa privada u otra instalación gasificada. Todos los demás trabajos de conexión al gasoducto principal también son realizados por empleados del servicio de gas.

Antes de iniciar la prueba de presión, primero se purga el sistema de gas con un chorro de aire a presión para eliminar los contaminantes acumulados en las tuberías.

El trabajo de prensado debe realizarse en presencia de empleados de las instalaciones de gas, así como de representantes de empresas que realizaron trabajos de instalación en la disposición de la red de gas externa e interna. Al mismo tiempo, los especialistas deben tener un dibujo ejecutivo de la estructura. Todas las actividades se llevan a cabo de acuerdo con las instrucciones de operación del gasoducto. Antes de la prueba de presión, es necesario soplar la tubería de gas con aire para limpiarla de posibles contaminantes.

El permiso para iniciar una nueva red de gas solo se puede obtener después de una prueba de presión exitosa. Todo el procedimiento debe ser supervisado por una sola persona que sea responsable de la realización segura del trabajo. Este especialista debe tener las calificaciones apropiadas.

La instalación y extracción de tapones de gas suele ser responsabilidad del capitán de la sección de gas, y estas operaciones son realizadas por empleados con la habilitación y calificaciones adecuadas de al menos la cuarta categoría.

El especialista responsable de realizar las pruebas de presión primero verifica los planos de construcción proporcionados y la ubicación real de los elementos de la tubería de gas, todos los dispositivos y tuberías.Los datos deben coincidir. Luego se lleva a cabo una inspección de control del equipo de gas, se verifica qué tan correctamente funcionan los dispositivos de medición.

Después de eso, debe asegurarse de que los dispositivos de protección funcionen correctamente, la alarma esté conectada correctamente y el sistema esté bloqueado de acuerdo con la configuración. También se comprueba el estado y funcionamiento de las válvulas de corte de la caldera, quemadores, etc. Toda operación de prueba de presión de control del gasoducto deberá formalizarse mediante la emisión de un permiso de trabajo, el cual se expide adicionalmente. Tal documento solo puede ser emitido a especialistas calificados.

Proceso de prensado

La prueba de presión de los sistemas de calefacción de una casa privada comienza con la desconexión de la caldera de calefacción, las salidas de aire automáticas y el tanque de expansión del sistema. Si las válvulas de corte conducen a este equipo, puede cerrarlas, pero si las válvulas resultan defectuosas, el tanque de expansión fallará definitivamente, y la caldera, dependiendo de la presión que le aplique. Por lo tanto, es mejor quitar el tanque de expansión, especialmente porque esto no es difícil de hacer, pero en el caso de la caldera, deberá confiar en la capacidad de servicio de los grifos. Si hay termostatos en los radiadores, también es recomendable quitarlos, no están diseñados para alta presión.

A veces no se prueba todo el calentamiento, sino solo una parte. Si es posible, se corta con la ayuda de válvulas de cierre o se instalan puentes temporales: espuelas.

Hay dos puntos importantes: la prueba de presión se puede realizar a una temperatura del aire no inferior a +5°C, el sistema se llena con agua a una temperatura no superior a +45°C.

A continuación, el proceso es:

- Si el sistema estaba en funcionamiento, se drena el refrigerante.

- Un presurizador está conectado al sistema.De él se extiende una manguera que termina en una tuerca de unión. Esta manguera se conecta al sistema en cualquier lugar adecuado, incluso en lugar del tanque de expansión retirado o en lugar de una llave de drenaje.

- El agua se vierte en la capacidad de la bomba de prueba de presión y se bombea al sistema con la ayuda de una bomba.

El dispositivo está conectado a cualquier entrada disponible, en la tubería de suministro o retorno, no importa

Retire todo el aire del sistema antes de presurizar. Para hacer esto, puede bombear un poco el sistema con la válvula de drenaje abierta o bajarlo a través de las salidas de aire de los radiadores (grifos Mayevsky).

El sistema se lleva a la presión de funcionamiento y se mantiene durante al menos 10 minutos. Durante este tiempo, todo el aire restante desciende.

La presión sube hasta la presión de prueba, se mantiene un tiempo determinado (regulado por la normativa del Ministerio de Energía). Durante la prueba, se comprueban todos los dispositivos y conexiones. Se inspeccionan en busca de fugas. Además, incluso una conexión ligeramente húmeda se considera una fuga (también es necesario eliminar el empañamiento).

Durante el prensado, se controla el nivel de presión. Si durante la prueba su caída no excede la norma (escrita en SNiP), el sistema se considera correcto.. Si la presión cae incluso un poco por debajo de lo normal, debe buscar una fuga, repararla y luego comenzar nuevamente la prueba de presión.

Como ya se mencionó, la presión de prueba depende del tipo de equipo y sistema que se está probando (calefacción o agua caliente). Las recomendaciones del Ministerio de Energía establecidas en las “Reglas para la operación técnica de centrales térmicas” (cláusula 9.2.13) se resumen en una tabla para facilitar su uso.

Tipo de equipo probado

Una temperatura tan alta caerá tanto en el grifo como en las baterías.

Por razones de seguridad durante el período de prueba el agua caliente se cerrará todos los consumidores conectados al sistema de calefacción urbana. también va a calefacción apagada escuelas, instituciones preescolares, instituciones de salud. Durante las pruebas de 5 a 6 horas, circulará agua a alta temperatura en los sistemas de calefacción de los edificios residenciales.

Los residentes en cuyos apartamentos se instalen tuberías de polipropileno no deben preocuparse, porque incluso cuando se suministra un refrigerante a temperatura elevada al sistema interno de la casa, se debe proporcionar un desplazamiento del agua de la red desde las tuberías de suministro y retorno, y el refrigerante se ingrese al sistema de calefacción con una temperatura no superior a 95 grados, y esto de acuerdo con las regulaciones.

También se observa que, a veces, durante las pruebas, las organizaciones de gestión apagan arbitrariamente los sistemas de calefacción central en los edificios residenciales, además del cierre requerido por seguridad del suministro de agua caliente. Esto es contrario al programa de prueba y puede afectar negativamente su conducta, provocando un aumento de la presión en las tuberías y provocando daños.

IMPORTANTE: Los líderes de la empresa administradora, HOA, cooperativa de vivienda deben completar toda la gama de medidas técnicas y organizativas para prepararse para las pruebas de temperatura.