- ¿Cómo determinar la causa en cada caso?

- Caracteristicas de diseño

- Regulación de la presión del compresor

- ¿Qué hacer si hay una fuga en un apartamento o en una casa particular?

- Desmontaje de la membrana si gotea por el orificio de ajuste

- Eliminación de fugas en el pistón.

- Principio de funcionamiento

- ¿Por qué necesita controlar la presión en la caldera?

- Causas del aumento de presión en caso de avería de la caldera

- Unidad de maquillaje automática

- ¿Cuándo necesita ajustar y eliminar la configuración predeterminada?

- Diagnostico del sistema

- Prevención del problema

- Tipos

- Pistón

- Membrana

- Fluido

- Diagrama de cableado

- bridas

- Instalación de relés

- Ajuste de relé

- Causas de la caída de presión

- ¿Por qué se produce una caída de presión en el acumulador?

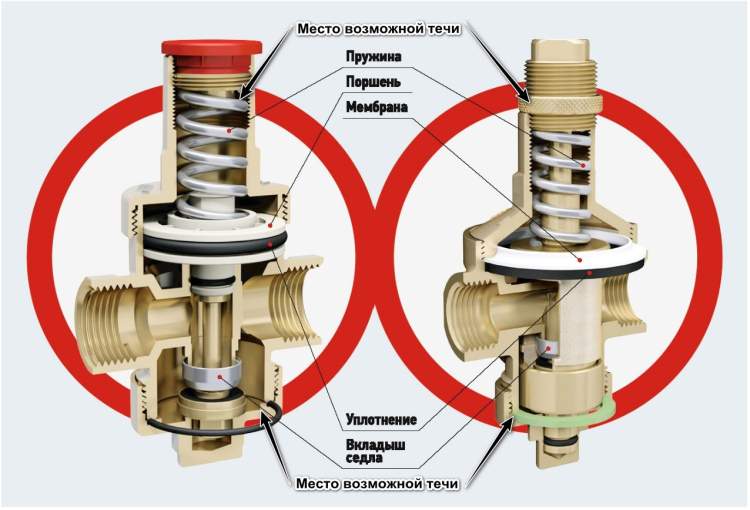

¿Cómo determinar la causa en cada caso?

El diagnóstico de una fuga es elemental: todos pueden manejarlo. Se basa en el conocimiento del principio de funcionamiento del manómetro de regulación, mientras que no depende del tipo de construcción.

No se consideran tipos de laberinto, ya que no tienen ningún mecanismo. Además, no se consideran muestras electrónicas y automáticas, que son estructuralmente más complejas y el mantenimiento competente solo puede ser realizado por especialistas.

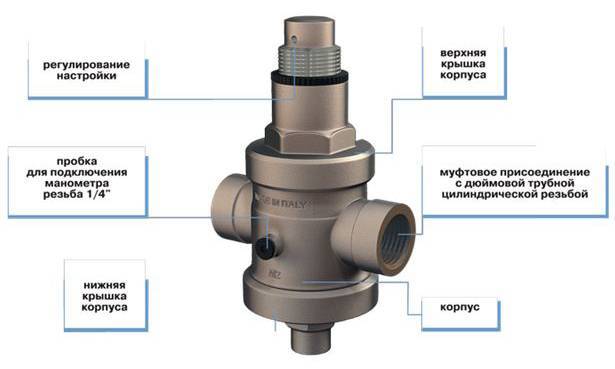

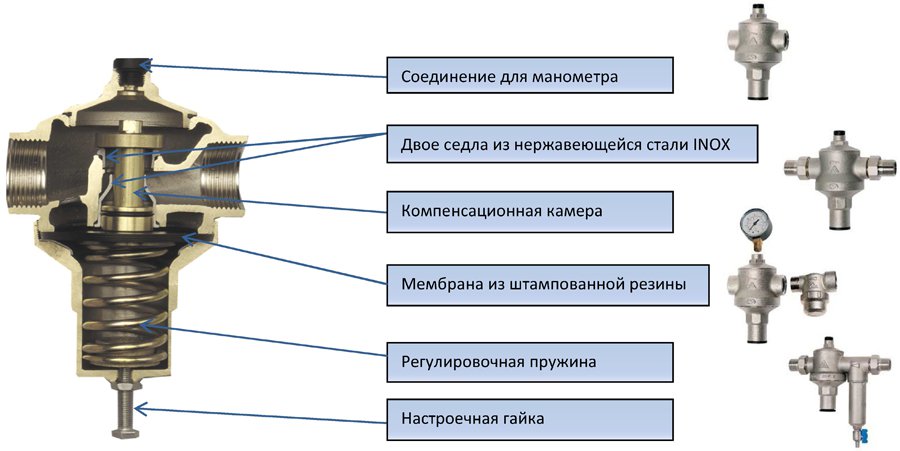

Además de los tubos de entrada y salida, el regulador tiene dos orificios más.A través de uno, se accede al ajuste de la fuerza del resorte en el pistón o diafragma, y el otro está diseñado para conectar un manómetro; es posible que no se proporcione un sensor de presión, luego el orificio está equipado con un tapón con un anillo de sellado . Las fugas solo pueden ocurrir en estos lugares.

Si sale agua por debajo del tapón (donde está conectado el manómetro), significa que la junta de sellado se ha vuelto inutilizable. También es posible la destrucción por cavitación (corrosión) de la rosca del tapón. El mecanismo interno está bien.

Si se filtra por debajo del orificio de ajuste, esto significa que el sellado del compartimiento de trabajo está roto. La junta tórica grande del pistón está desgastada y necesita ser reemplazada. El manantial se encuentra en el agua, es posible su destrucción corrosiva.

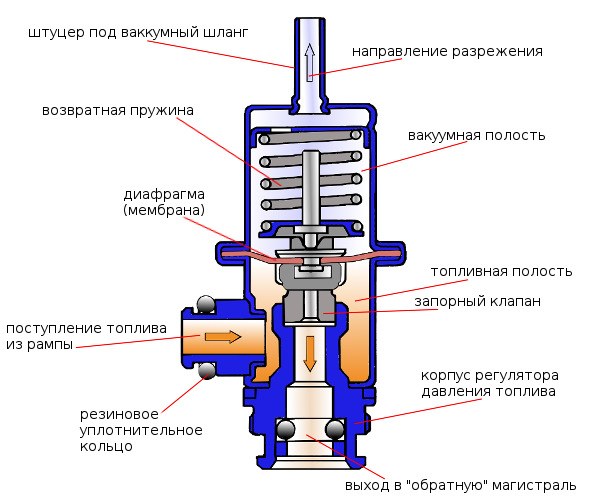

En una caja de engranajes de membrana, estos signos pueden indicar tanto una violación de la posición de la membrana (ajuste suelto en las ranuras de la cámara de trabajo) como su ruptura. De una forma u otra, para eliminar el defecto y realizar una revisión completa, la caja de cambios debe desmontarse por completo.

Caracteristicas de diseño

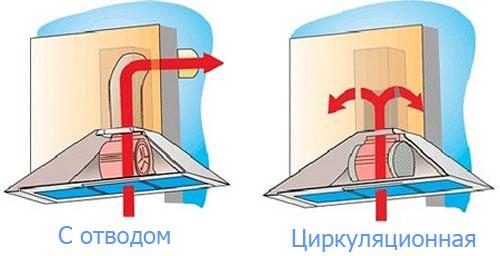

Las principales tareas que sensores de control de flujo de agua, instalados en tuberías domésticas, son apagar el equipo de bombeo en el momento en que no haya líquido en el sistema o la presión de su flujo exceda el valor estándar, y volver a encenderlo cuando la presión baje. La solución eficaz de estas importantes tareas está asegurada por el diseño del sensor, que está formado por los siguientes elementos:

- un ramal por el que entra agua en el sensor;

- una membrana que constituye una de las paredes de la cámara interior del sensor;

- interruptor de láminas que proporciona el cierre y la apertura del circuito de alimentación de la bomba;

- dos resortes de diferentes diámetros (el grado de su compresión regula la presión del flujo de fluido a la que operará el interruptor de flujo de agua para la bomba).

Componentes principales de un sensor de caudal industrial

El dispositivo del diseño anterior funciona de la siguiente manera:

- Al entrar en la cámara interior del sensor, el flujo de agua ejerce presión sobre la membrana, desplazándola.

- El elemento magnético fijado en el reverso de la membrana, cuando se desplaza, se acerca al interruptor de láminas, lo que conduce al cierre de sus contactos y al encendido de la bomba.

- Si la presión del flujo de agua que pasa a través del sensor cae, la membrana vuelve a su posición original, el imán se aleja del interruptor, sus contactos se abren, respectivamente, la unidad de bombeo se apaga.

El principio de funcionamiento del sensor de flujo, construido sobre la base de un imán permanente y un interruptor de láminas.

En los sistemas de tuberías para diversos fines, los sensores que controlan el flujo de agua se instalan de manera bastante simple.

Lo principal es elegir el dispositivo correcto, prestando atención a sus parámetros operativos y características del equipo de bombeo.

Regulación de la presión del compresor

Como se mencionó anteriormente, después de crear un cierto nivel de compresión de aire en el receptor, el interruptor de presión apaga el motor de la unidad. Por el contrario, cuando la presión cae hasta el límite de encendido, el relé vuelve a poner en marcha el motor.

Pero a menudo, las situaciones que surgen le obligan a cambiar la configuración de fábrica del interruptor de presión y ajustar la presión en el compresor a su discreción. Solo se modificará el umbral inferior de encendido, ya que tras modificar hacia arriba el umbral superior de apagado, el aire será expulsado por la válvula de seguridad.

La presión en el compresor se ajusta de la siguiente manera.

- Encienda la unidad y registre la lectura del manómetro a la cual el motor se enciende y se apaga.

- Asegúrese de desconectar el dispositivo de la red eléctrica y quitar la tapa del interruptor de presión.

- Después de quitar la cubierta, verá 2 pernos con resortes. El perno grande a menudo se indica con la letra "P" con los signos "-" y "+" y es responsable de la presión superior a la que se apagará el dispositivo. Para aumentar el nivel de compresión del aire, gire el regulador hacia el signo “+”, y para disminuirlo, hacia el signo “-”. Primero, se recomienda dar media vuelta al tornillo en la dirección deseada, luego encender el compresor y verificar el grado de aumento o disminución de la presión con un manómetro. Fijar en qué indicadores del dispositivo se apagará el motor.

- Con un pequeño tornillo, puede ajustar la diferencia entre los umbrales de encendido y apagado. Como se mencionó anteriormente, no se recomienda que este intervalo exceda las 2 barras. Cuanto más largo sea el intervalo, menos a menudo arrancará el motor de la máquina. Además, habrá una caída de presión significativa en el sistema. La configuración de la diferencia entre los umbrales de encendido y apagado se realiza de la misma manera que la configuración del umbral superior de encendido y apagado.

Además, es necesario configurar el reductor, si está instalado en el sistema. Es necesario configurar el reductor de presión a un nivel que corresponda a la presión de trabajo de la herramienta o equipo neumático conectado al sistema.

En la mayoría de los casos, los modelos económicos de compresores de aire no están equipados con un interruptor de presión, ya que dichos productos están montados en el receptor.En base a esto, muchos fabricantes piensan que el control visual de la presión a través de un manómetro será más que suficiente. Sin embargo, con el uso prolongado del dispositivo, si no desea que el motor se sobrecaliente, tiene sentido instalar un relé presión para compresor! Con este enfoque, el apagado y el arranque del variador se realizarán automáticamente.

¿Qué hacer si hay una fuga en un apartamento o en una casa particular?

Este manual es adecuado como guía tanto para propietarios de viviendas privadas como para propietarios de apartamentos de edificios de varias plantas.

La diferencia solo puede estar en la etapa preparatoria: las casas privadas están equipadas con redes internas más complejas y, por lo tanto, para no drenar toda el agua del sistema, el regulador debe cerrarse con válvulas de cierre en ambos lados cuando está desmantelado

Para el trabajo necesitará (según el tipo de regulador):

Para el trabajo necesitará (según el tipo de regulador):

- llaves inglesas;

- tecla final;

- hexágono;

- destornilladores planos: anchos y estrechos;

- kit de reparación para anillos de estanqueidad;

- fumlenta o lino sanitario con sellador;

- convertidor de óxido o equivalente.

Después de cerrar el agua, el regulador de presión se retira de la tubería y se procede a su desmontaje. Aunque se permiten reparaciones sin quitar el dispositivo de la tubería.

Desmontaje de la membrana si gotea por el orificio de ajuste

Instrucciones paso a paso:

- Es necesario aflojar la tuerca de fijación y aflojar el resorte de sujeción. Según el diseño, utilice un destornillador de ranura ancha o un hexágono. En este caso, el resorte se debilita con una llave ajustable, se gira en sentido contrario a las agujas del reloj.

- Desatornille 4 pernos y desconecte la tapa de la carcasa. Debajo hay un resorte de sujeción y un diafragma. En el dispositivo, se observa el comienzo de la corrosión del resorte: la membrana pasa agua. Quizás la despresurización sea causada por la entrada de suciedad entre el diafragma y el compartimiento de trabajo.

- Desatornillan la tuerca inferior de la caja de cambios para llegar al carrete y quitar el mecanismo de trabajo; use una llave ajustable.

- Ahora se desenrosca el carrete; para hacer esto, sujetando la tuerca en el cuerpo desde abajo (es más conveniente sostenerlo con una llave inglesa), desenrosque la tuerca desde arriba, la que está debajo del resorte de sujeción. Puede desenroscar y viceversa, ya que es más conveniente. Después de eso, el carrete y el diafragma se sacan de la carcasa.

- Los elementos del mecanismo de sujeción se limpian de suciedad; para este propósito, se puede usar una solución de agua jabonosa. Está estrictamente prohibido limpiar con abrasivos; puede violar la integridad del diafragma. El cuerpo debe lavarse; se usa un convertidor de óxido para la limpieza. Se recomienda pulir las ranuras del cuerpo (donde se presiona el diafragma).

- Si los elementos no están deformados, no hay grietas u otros defectos, entonces se instalan en la carcasa en orden inverso.

En este caso, la fuga a través del orificio de ajuste se debió a un contacto flojo de la membrana reductora con las ranuras de la cámara de trabajo. La eliminación de la suciedad permitió eliminar completamente la fuga.

Eliminación de fugas en el pistón.

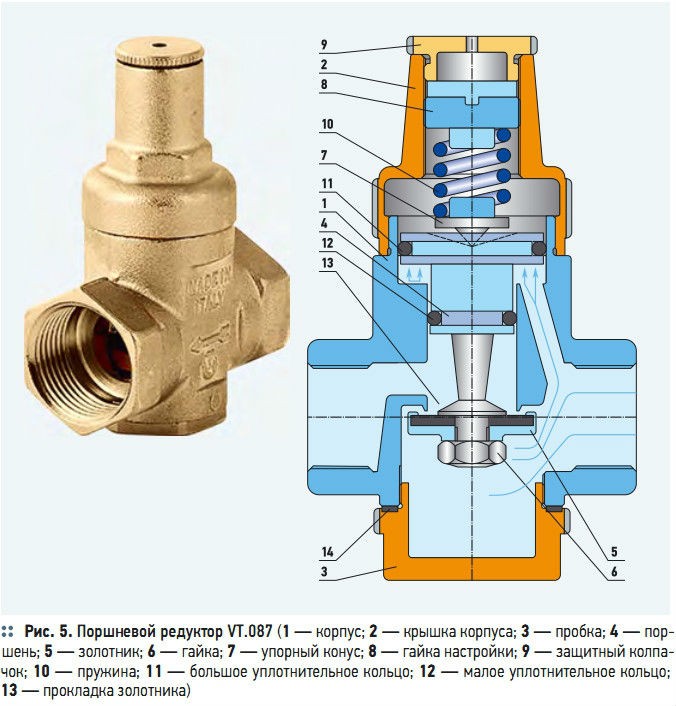

La caja de engranajes de pistón difiere ligeramente de la de membrana: en lugar de un diafragma, utiliza un pistón con dos plataformas: pequeña y grande. Este último aísla la cámara de trabajo del compartimiento del resorte.

Si el sello está roto, el agua llena el compartimiento del resorte y sale a través de la rosca del tornillo de ajuste; así es como se produce una fuga.Para eliminarlo, debe desmontar la caja de cambios.

Se permite el desmontaje sin quitar el regulador de la tubería:

- Como en el caso del tipo de diafragma, primero afloje el resorte de sujeción, generalmente con un destornillador de ranura ancha, girándolo en sentido contrario a las agujas del reloj.

- Desenrosque la cubierta superior del compartimiento de ajuste del cuerpo; use una llave ajustable.

- Desenrosque el tapón inferior o el manómetro, si se incluye.

- Se saca el mecanismo del pistón; para esto, se sujeta la tuerca del carrete (con una llave de tubo) y se desenrosca la tuerca desde arriba.

- Enjuague el mecanismo del pistón: use un cepillo suave. Limpie el resorte con un convertidor de óxido.

- Los anillos de sujeción se reemplazan por otros nuevos y el regulador de presión se ensambla en el orden inverso.

Estas medidas deben excluir por completo las fugas a través del tornillo de ajuste.

Para mejorar el sellado de la cámara de trabajo, se recomienda pulir la superficie cilíndrica interna del regulador con una boquilla suave utilizando un taladro y tratar las juntas de goma con grasa de grafito.

Estas medidas ayudarán a reducir la fricción del pistón en el cuerpo del dispositivo, lo que aumentará significativamente la vida útil de los sellos.

En caso de fuga a través de un tapón en el orificio o un manómetro, la conexión se sella nuevamente: se cambia el sello de goma o simplemente se aísla el tapón con fumlent o ropa de plomería con sellador.

Si el tapón en el orificio está defectuoso, entonces debe reemplazarse; se usa latón, de tamaño adecuado, como reemplazo.

Principio de funcionamiento

Los 3 tipos de reductores de presión de agua (pistón, membrana, flujo) tienen un principio de funcionamiento similar. A un cierto nivel de presión en la red de suministro de agua, se activa una válvula equipada con un resorte.La presión vuelve a la normalidad ajustando el ancho al que se abre la válvula.

En los reductores de pistón, el caudal de agua se regula mediante un pistón con resorte. El nivel requerido de presión de salida se establece girando la válvula, lo que debilita o comprime el resorte. Este último controla el pistón, obligándolo a disminuir o aumentar un orificio especial por donde pasa el líquido.

En los dispositivos de membrana, el principal elemento de control es una membrana colocada en una cámara especial que la protege de obstrucciones debido a su estanqueidad. La membrana está conectada a un resorte que, cuando se comprime, ejerce presión sobre la válvula reductora de agua, que es responsable del rendimiento del dispositivo. Este último disminuye o aumenta en proporción directa al grado de compresión del resorte.

El dispositivo de reductores de flujo se asemeja a un laberinto con muchas vueltas y canales, ya sea dividiendo el flujo de agua en varios componentes o uniéndolo nuevamente. Estas manipulaciones logran una disminución de la presión del agua en la salida.

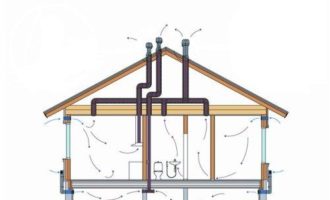

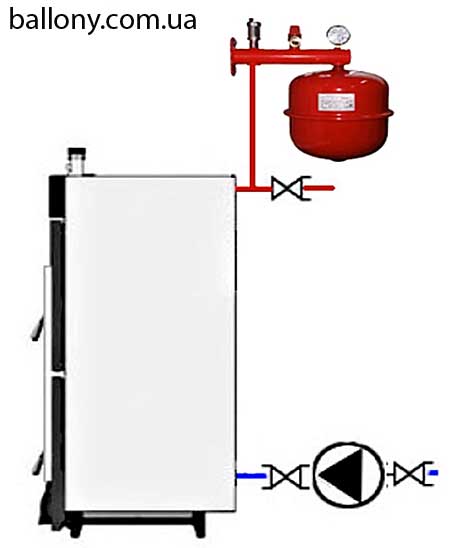

¿Por qué necesita controlar la presión en la caldera?

El funcionamiento de la caldera va acompañado de cambios de presión en el circuito, que deben mantenerse dentro de los límites establecidos. Esto significa que cuando se enciende la caldera, el manómetro debe mostrar el valor mínimo de la barra y, durante el funcionamiento, la presión no puede exceder la marca permitida. Así, se determinan tres tipos de presión:

- la presión dinámica es el valor de la tensión del refrigerante que circula en el circuito de calefacción;

- presión estática: medida al ralentí y determina la carga ejercida por el refrigerante en el circuito de calefacción;

- presión máxima: el límite de la carga permitida a la que se permite el funcionamiento normal del sistema.

Si aumenta la presión en la caldera de gas, el resultado es el cese del funcionamiento normal del sistema, el agua se libera periódicamente a través de la válvula de alivio o del tanque de expansión.

Causas del aumento de presión en caso de avería de la caldera

Es difícil para una persona que no tiene experiencia en el mantenimiento de sistemas de calefacción determinar de forma independiente la verdadera razón por la cual aumenta la presión en la caldera de calefacción. Sin embargo, se proporciona una lista de causas probables para dar una idea de los posibles fallos de funcionamiento.

- Aumento de presión hasta 1 atm. puede ocurrir como resultado de la despresurización del intercambiador de calor. Tales consecuencias son causadas por la formación de grietas en el cuerpo durante una operación prolongada. La aparición de grietas puede ser el resultado de defectos de fabricación o poca resistencia del material, las consecuencias del golpe de ariete o el desgaste del equipo. En este caso, el volumen del refrigerante comienza a reponerse sistemáticamente. Sin embargo, no es posible determinar visualmente la ubicación de la fuga debido a la evaporación instantánea del líquido cuando el quemador está funcionando. Esta falla conduce a la sustitución del intercambiador de calor.

- Puede ocurrir un aumento en la presión cuando la válvula de llenado está abierta. La baja presión en el interior de la caldera contrasta con el aumento de presión en las tuberías. Esto conduce al flujo de agua adicional a través de la válvula abierta. Así, la presión del agua irá aumentando gradualmente hasta el momento de la liberación. Si la presión en la tubería disminuye, el refrigerante bloquea el suministro de agua a la caldera, lo que reduce la presión en el circuito.La válvula de relleno debe mantenerse cerrada y, si está rota, debe reemplazarse.

- Puede ocurrir un aumento en la presión debido a un mal funcionamiento de la válvula de tres vías. Tal avería hace que entre agua en el circuito desde el depósito de expansión. La basura se acumula periódicamente en la válvula, lo que puede hacer que se rompa. Este elemento debe limpiarse periódicamente y, en caso de mal funcionamiento, reemplazarse. Para evitar la entrada de contaminantes del suministro de agua, puede instalar un filtro de esquina simple.

- Si todos los signos indican que la presión en el circuito está aumentando y la aguja del manómetro no responde, esto significa que está fuera de servicio. Un dispositivo averiado impide ejercer el control sobre el funcionamiento del sistema y necesita ser reemplazado.

El exceso de presión en el circuito de calefacción está determinado por las lecturas del manómetro, si el indicador excede la marca permitida, se deben tomar medidas de inmediato. Además del manómetro, una válvula de seguridad puede indicar que se excede la norma permitida, desde la cual comenzará a fluir agua si la presión ha aumentado.

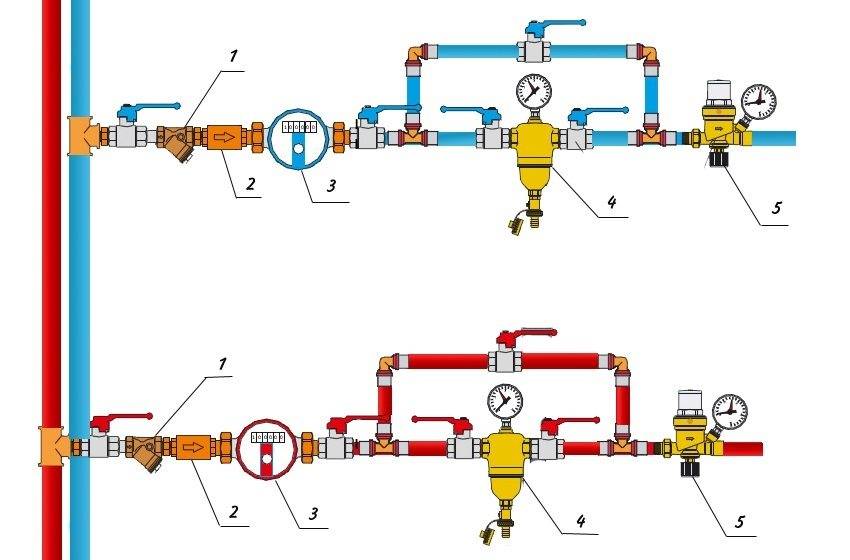

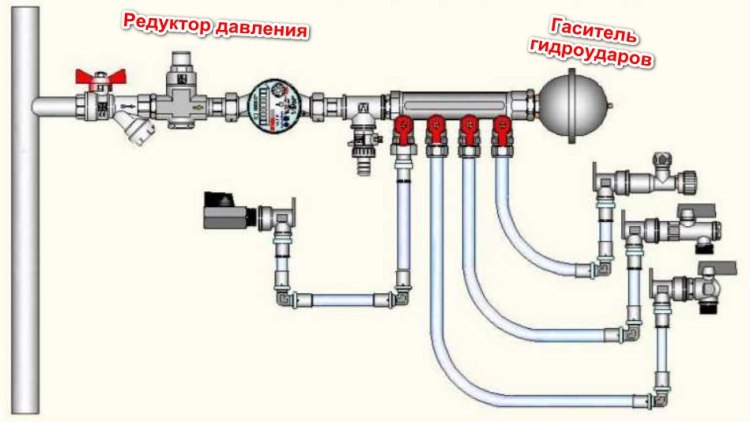

Unidad de maquillaje automática

Si tiene plena confianza en la confiabilidad y la calidad de construcción del sistema, puede montar un circuito automatizado que agregue agua desde la tubería de agua fría. Qué comprar:

válvula reductora de presión (más fácil - reductor);

3 válvulas de bola;

2 tees;

tubería para el dispositivo de derivación.

Un punto importante. El agua que ingresa al reductor debe limpiarse previamente con un filtro de malla gruesa, de lo contrario, la válvula se obstruirá rápidamente. Si no se proporciona dicho filtro en la entrada del edificio, instálelo frente a la unidad de maquillaje.

En este esquema, el manómetro muestra la presión en el lado de la red de calefacción, se necesitan derivaciones y grifos para dar servicio al módulo de compensación.

El principal elemento de accionamiento del circuito, la caja de cambios, consta de las siguientes partes:

- filtro fino en el tubo de entrada;

- válvula de resorte con sellos de goma;

- mango regulador de presión con escala impresa, rango - 0,5 ... 4 bar (o superior);

- válvula de cierre manual;

- válvula de retención de salida.

Como puede ver, la máquina de reducción ya contiene todos los elementos necesarios: un filtro, una válvula de retención y un regulador. Queda por ensamblar un circuito simple con un bypass y válvulas de servicio diseñadas para quitar y reparar la caja de cambios.

Es fácil controlar la válvula: use el regulador para establecer el umbral de presión mínima en el sistema de calefacción, abra las válvulas de la línea directa y cierre el bypass. En un breve video se muestra cómo ajustar correctamente la válvula automática:

Para organizar la adición automática de anticongelante al sistema, puede adaptar un "hidrofor", una estación de agua con una bomba eléctrica diseñada para el suministro de agua desde un pozo. El presostato de la unidad debe reconfigurarse para una presión mínima de 0,8 bar, una presión máxima de 1,2 ... 1,5 bar, y dirigir la tubería de succión a un barril con refrigerante anticongelante.

La viabilidad de este enfoque es muy cuestionable.

- Si el "hidrofor" funciona y comienza a bombear anticongelante, aún debe buscar y solucionar la causa del problema.

- Con una larga ausencia de los propietarios, el maquillaje tampoco salvará la situación en caso de accidente, ya que el tamaño del tanque es limitado. La estación de bombeo extenderá la operación de calefacción por un tiempo, pero luego la caldera se apagará.

- Poner un barril grande es peligroso: puede inundar la mitad de la casa con etilenglicol tóxico. El propilenglicol no tóxico es demasiado caro, al igual que la limpieza de derrames.

Ejemplos de organización del repostaje automático desde contenedores de diferentes capacidades

Conclusión. En lugar de bombas adicionales y cajas de cambios automáticas, es mejor comprar una unidad electrónica del tipo Ksital. Después de una instalación relativamente económica, podrá controlar el funcionamiento de la calefacción a través de un teléfono celular o una computadora y responder rápidamente a las emergencias.

¿Cuándo necesita ajustar y eliminar la configuración predeterminada?

La potencia de entrada no siempre corresponde al estándar de 5,0 - 6,0 bar. Si la presión en la red de suministro difiere significativamente del estándar, la presión del agua después del reductor será diferente de la configuración de fábrica.

Por ejemplo, considere un regulador ajustado a 3,0 bar con una presión de entrada de 5,0 bar. Es decir, una diferencia de 2,0 bar.

Si la presión de entrada es de 2,5 bar, el valor de salida será de solo 0,5 bar, que es muy bajo para un uso normal. Configuración requerida.

Si el cabezal de entrada es de 7,0 bar, el valor de salida será de 5,0 bar, que es mucho. Configuración requerida.

La desviación de los estándares puede estar bajo las siguientes condiciones:

- el consumo de agua excede significativamente la capacidad de las redes centrales y estaciones de bombeo, la presión será baja;

- pisos superiores de edificios altos, baja presión;

- los pisos inferiores de edificios altos, la presión será alta;

- funcionamiento incorrecto de las bombas de refuerzo en el edificio, la presión puede ser baja o alta.

En tales situaciones, es necesario reconfigurar la caja de cambios.También puede ocurrir un cambio en la presión del agua de entrada durante la operación a largo plazo de las redes de suministro de agua. Incluso debido a una disminución en el área de flujo de las tuberías en el edificio debido a la formación de depósitos y corrosión.

Es posible que se requiera un ajuste más de una vez, durante el uso prolongado del agua.

Las cajas de engranajes están sujetas a desgaste que resulta en fugas de agua. Se pueden reparar, lo que requiere desmontaje. Después de ensamblar el dispositivo, será necesario ajustarlo.

Diagnostico del sistema

Una falla en el funcionamiento de la bomba aún no es motivo para una conclusión apresurada sobre un interruptor de presión defectuoso, y no es necesario apresurarse para intentar repararlo o ajustarlo de inmediato.

Primero debe seguir algunos pasos simples:

Inspeccione cuidadosamente el sistema de suministro de agua en busca de fugas.

Controlar y, si es necesario, limpiar los filtros.

Preste atención a la presión en el acumulador hidráulico de la estación.

Los motivos de las paradas periódicas, y posteriormente su parada completa, pueden ser:

- Bloqueo de aire en la línea de entrada y la sección de descarga de la bomba.

- Trituración de la fuente.

- Válvula de retención de la bomba dañada u obstruida.

- Membrana del acumulador defectuosa.

- Reducción de la presión en el acumulador.

La ventilación del sistema de suministro de agua se puede entender por las burbujas y la interrupción del flujo de agua.. Para resolver el problema, a menudo es suficiente verificar la estanqueidad de las conexiones y reemplazar el prensaestopas desgastado.

En otros casos, se requiere limpieza de filtros, mantenimiento o reemplazo de equipos averiados.

Prevención del problema

Debido a su simplicidad y funcionamiento sin problemas, los dispositivos de pistón se utilizan ampliamente.Sin embargo, su durabilidad depende directamente de su mantenimiento continuo, que se recomienda realizar al menos una vez al año.

Consiste en reemplazar todos los anillos de sellado, tratarlos con grasa de grafito y también lubricar el resorte de presión con un compuesto anticorrosión.

Se recomienda no permitir que el dispositivo se congele; esto deforma sus partes e inevitablemente provoca una fuga. Por lo tanto, las válvulas de control solo deben ubicarse en una habitación con calefacción.

La razón principal de la falla prematura de los reguladores es el óxido, las incrustaciones y otras suciedades. Para aumentar la vida útil, se recomienda controlar cuidadosamente la limpieza de los filtros de entrada; es necesario limpiar la malla del filtro grueso al menos 2 veces al año.

Si es posible, instale los mecanismos en posición horizontal; esto ayuda a evitar el desgaste desigual de los elementos de sellado en las partes móviles.

Los reguladores se denominan erróneamente dispositivos que reducen el golpe de ariete: no los extinguen, sino que solo los reducen ligeramente, lo que hace el resto de los accesorios de plomería:

- filtros,

- grúas,

- mangueras flexibles, etc

Al igual que otros dispositivos de golpe de ariete, los reguladores de presión tienen una vida útil reducida. Por lo tanto, para prolongar su vida útil, se recomienda equipar el sistema de suministro de agua con amortiguadores de golpe de ariete especiales.

Tipos

Pistón

El más simple en diseño y el más barato y, en consecuencia, el más común. Contienen un pistón cargado por resorte que cubre la sección transversal de la tubería, regulando así la presión de salida. Común rango de ajuste - de 1 a 5 atm.

La desventaja de tales reguladores es la presencia de un pistón móvil, que impone requisitos para filtrar previamente el agua en la entrada de la caja de engranajes, además de limitar el caudal máximo, lo que aumenta el desgaste de las piezas móviles.

Membrana

El ajuste lo proporciona un diafragma cargado por resorte instalado en una cámara sellada separada y que abre y cierra la válvula de control.

Dichas cajas de engranajes se distinguen por su alta confiabilidad y sencillez, un amplio rango y proporcionalidad de ajuste de presión, así como una gran dispersión en el caudal operativo, que varía de 0,5 a 3 metros cúbicos. m/h También difieren en un costo más alto.

Fluido

Proporcionan una regulación dinámica de la presión debido al laberinto interno ubicado en el cuerpo y reduciendo el caudal por su división y numerosas vueltas. Se utilizan principalmente para sistemas de riego y riego.

Debido a la ausencia de partes móviles y al uso de materiales plásticos para su fabricación, se distinguen por un bajo precio, sin embargo, requieren la instalación de un regulador o válvula adicional en la entrada. El rango de operación es de 0.5 a 3 atm.

Diagrama de cableado

Los presostatos para compresores pueden ser para diferentes esquemas de conexión de carga. Para un motor monofásico se utiliza un relé de 220 voltios, con dos grupos de conexiones. Si tenemos tres fases, entonces instale un dispositivo para 380 voltios, que tenga tres contactos electrónicos para las tres fases. Para un motor con tres fases, no debe usar un relé para el compresor de 220 voltios, porque una fase no podrá apagar la carga.

bridas

Se pueden incluir bridas de conexión adicionales con el dispositivo.Por lo general, está equipado con no más de tres bridas, con un tamaño de orificio de 1/4 de pulgada. Gracias a esto, se pueden conectar piezas adicionales al compresor, por ejemplo, un manómetro o una válvula de seguridad.

Conexión presostato

Instalación de relés

Pasemos a una pregunta como conectar y ajustar el relé. Cómo conectar el relé:

- Conectamos el dispositivo al receptor a través de la salida principal.

- Si es necesario, conecte un manómetro si hay bridas.

- Si es necesario, también conectamos una válvula de descarga y seguridad a las bridas.

- Los canales que no se utilicen deben cerrarse con tapones.

- Conecte el circuito de control del motor eléctrico a los contactos del interruptor de presión.

- La corriente consumida por el motor no debe exceder la tensión de los contactos del presostato. Los motores de baja potencia se pueden instalar directamente, y los de alta potencia ponen el arrancador magnético necesario.

- Ajuste los parámetros de la presión más alta y más baja en el sistema usando los tornillos de ajuste.

El relé del compresor debe ajustarse bajo presión, pero con el motor apagado.

Al reemplazar o conectar un relé, debe saber el voltaje exacto en la red: 220 o 380 voltios

Ajuste de relé

El presostato suele venderse ya configurado y ajustado por el fabricante, y no necesita ajustes adicionales. Pero a veces se hace necesario cambiar la configuración de fábrica. Primero necesita conocer el rango de parámetros del compresor. Con un manómetro, determine la presión a la que el relé enciende o apaga el motor.

Después de determinar los valores deseados, el compresor se desconecta de la red. Luego retire la cubierta del relé. Debajo hay dos pernos de tamaños ligeramente diferentes.El perno más grande ajusta la presión máxima cuando se debe apagar el motor. Por lo general, se denota con la letra P y una flecha con un signo más o menos. Para aumentar el valor de este parámetro, el tornillo se gira hacia el "más" y para disminuir, hacia el "menos".

El tornillo más pequeño establece la diferencia de presión entre encendido y apagado. Se indica con el símbolo "ΔΡ" y una flecha. Por lo general, la diferencia se establece en 1,5-2 bar. Cuanto más alto sea este indicador, menos a menudo el relé enciende el motor, pero al mismo tiempo aumentará la caída de presión en el sistema.

Causas de la caída de presión

Las razones de la caída de presión en la caldera de gas son las siguientes:

- El agua se escapa del sistema de calefacción.

- La electricidad estuvo cortada durante mucho tiempo.

- Mal funcionamiento del tanque de expansión GK.

- Selección incorrecta de la caldera.

Por baja presión, la caldera deja de funcionar. Cuando la presión del agua en la red de calefacción alcanza la marca mínima, el agua no llega a la HA. Cuando la presión del gas en la caldera cae, inmediatamente se apaga automáticamente. Para evitar tales dificultades, es necesario realizar un mantenimiento regular de dichos dispositivos. Para hacer esto, debe invitar a especialistas del departamento de servicio.

¿Por qué se produce una caída de presión en el acumulador?

Lo más probable es que la presión caiga debido a una fuga de aire. La razón está en la propia línea de presión. La reparación de un compresor eléctrico consiste en una inspección minuciosa de la tubería. Para hacer esto, prepare una emulsión de jabón y cubra las juntas en la tubería. Si se encuentra una fuga, se trata con cinta de sellado.

El grifo de salida de aire del receptor es capaz de dejar pasar aire cuando está suelto o se ha vuelto inutilizable.

La cabeza del pistón del compresor está equipada con una válvula de control, que también puede provocar un mal funcionamiento del dispositivo. La culata se desmonta, pero primero se libera aire del acumulador. Si esta operación no ayuda, entonces se debe reemplazar la válvula.