- Características de montaje

- Cómo poner agua y alcantarillado.

- Características de la instalación de tuberías de PE a presión.

- Numero 5. Tubos para gasoducto fabricados en polietileno de baja presión (HDPE)

- Sillas de montar y su alcance.

- Tubos de polietileno para gas para gasoductos

- Alcance y Descripción

- Ventajas de las tuberías de PE

- Defectos

- Montaje en accesorios de compresión (crimpar)

- ¿Qué tan confiable es la conexión?

- Orden de montaje

- Colocación de una tubería de agua en el suelo de HDPE

- Errores comunes durante la instalación

- ¿Se pueden usar tuberías de polipropileno para gas?

- Tecnología de suministro externo de agua a partir de tuberías de polietileno.

- Principales ventajas y desventajas

- Reglas de instalación

- ¿Cuáles son las desviaciones permisibles en las dimensiones de las tuberías de polietileno?

- Reglas de instalación y video útil.

- Ventajas de un gasoducto hecho de tubos de polietileno.

- Instalación de un gasoducto a partir de tuberías de polietileno.

- Desventajas de las tuberías de polietileno.

- Ventajas de las tuberías de gas de polietileno.

- Características según GOST R 50838-2009

Características de montaje

Se recomienda tender tuberías de polietileno:

- Redes externas: subterráneas, ya que la colocación sobre el suelo requerirá recursos adicionales para la protección contra el calor y el sol de los productos de PE.

- Cableado interno - en habitaciones con calefacción.

La colocación del suelo de las curvas de PE se realiza sobre soportes móviles y fijos, teniendo en cuenta su dilatación térmica lineal. Los soportes y las perchas se utilizan como sujetadores.

En la colocación subterránea, utilizan tanto el método de zanja como el método sin zanja: introducir una tubería en otra tubería, perforar, destruir un canal antiguo y, al mismo tiempo, reemplazarlo con un nuevo producto.

Cómo poner agua y alcantarillado.

El diámetro de la parte subterránea de la tubería de agua depende de su longitud y de la presión del agua de la fuente. Cuanto menor sea la presión, mayor debe ser la sección transversal del canal.

Se cava una zanja para una red de agua o alcantarillado a una profundidad por debajo del punto de congelación, pero no menos de 1 metro.

Se hace un colchón de arena o grava fina en el fondo de la zanja para evitar la deformación del canal.

A continuación, se montan las conexiones de la tubería.

El conducto tendido y verificado por fugas está cubierto con tierra suelta.

Al colocar alcantarillas, es importante observar la condición básica: construir una zanja con una pendiente de al menos 1 cm por metro de red

Características de la instalación de tuberías de PE a presión.

Antes de la instalación, los productos de polietileno se inspeccionan para identificar defectos y contaminación. Los arañazos y otros daños menores no deben superar el 10 % del espesor mínimo posible de la pared de los codos.

Las curvas se cortan en segmentos con un cortatubos especial, lo que le permite hacer cortes uniformes, lo cual es muy importante al ensamblar la línea. Las líneas de secciones pequeñas de hasta 50 mm, cuando la soldadura a tope o la conexión a través de bridas no son prácticas, se ensamblan utilizando accesorios de compresión

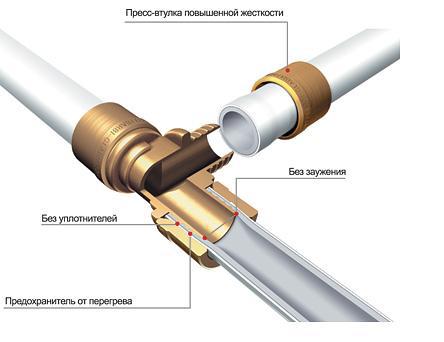

Las líneas de secciones pequeñas de hasta 50 mm, cuando la soldadura a tope o la conexión a través de bridas no son prácticas, se ensamblan utilizando accesorios de compresión.

Los acoplamientos de electrofusión se utilizan para unir secciones largas de tuberías de PE con una sección transversal de 25-110 mm, cuando se instalan en un espacio limitado, para empalmes en tuberías existentes.

Numero 5. Tubos para gasoducto fabricados en polietileno de baja presión (HDPE)

Recientemente, las tuberías de HDPE han tenido una demanda no menor que las tuberías de acero. Cabe señalar de inmediato que la frase "baja presión", que aparece en el nombre del material, se refiere a las características de la producción de tuberías y no a las condiciones de operación del gasoducto. Hay tuberías de polietileno que pueden soportar presiones de hasta 1,2 MPa. ¿Qué nos hace abandonar la opción probada con tuberías de acero y utilizar las de polímero? La respuesta a esta pregunta radica en las ventajas del material.

Las principales ventajas de las tuberías de gas de polietileno:

- peso ligero;

- instalación más rápida y fácil sin el uso de equipos complejos y costosos que requieren habilidades especiales;

- la fuerza, la ductilidad y la flexibilidad hacen que sea muy fácil sortear posibles obstáculos en el camino del gasoducto. El radio de curvatura máximo permitido es de 25 radios de tubería. La flexibilidad permite que la tubería permanezca intacta con pequeños movimientos de tierra;

- la capacidad de soportar presiones de hasta 1,2 MPa, de modo que dichas tuberías puedan usarse en casi todas las secciones de la tubería de gas;

- resistencia a la corrosión, la capacidad de resistir los efectos de sustancias agresivas;

- alto rendimiento, ya que la superficie interna de la tubería es lisa. Con el mismo diámetro que una tubería de acero, una tubería de polietileno tendrá una capacidad un 30% superior;

- Las tuberías de HDPE se fabrican de gran longitud, lo que permite prescindir de menos conexiones, logrando así la integridad y confiabilidad de la estructura;

- los materiales poliméricos no conducen corrientes parásitas;

- bajo costo en comparación con sus contrapartes de acero o cobre;

- durabilidad de al menos 50 años, y en todas las condiciones hasta 80-90 años.

También hay contras:

- Las tuberías de polietileno no se pueden usar en áreas donde la temperatura desciende por debajo de -45C. Dicho gasoducto está ubicado a una profundidad de al menos 1 m, a temperaturas invernales de -40 ° C, la profundidad aumenta a 1,4 m y, en algunos casos, es completamente imposible colocar tuberías de HDPE. A bajas temperaturas, el rendimiento puede deteriorarse y la durabilidad puede disminuir;

- las tuberías tampoco son adecuadas para áreas sísmicamente activas;

- Las tuberías de HDPE no resistirán una presión de más de 1,2 MPa; aquí solo ayudará el acero de paredes gruesas;

- la sensibilidad a los rayos ultravioleta no permite la instalación sobre el suelo; las tuberías de polietileno solo son adecuadas para la instalación subterránea;

- Debido al mayor nivel de inflamabilidad del polietileno, no se recomiendan dichas tuberías para uso en interiores. Ya a +80C, el material tiende a deformarse y colapsar;

- Las tuberías de HDPE no son adecuadas para tender gasoductos en colectores y túneles. En tales lugares, se usa un análogo de acero;

- en la intersección del gasoducto con carreteras y otras comunicaciones, las tuberías deben ocultarse en una caja de metal.

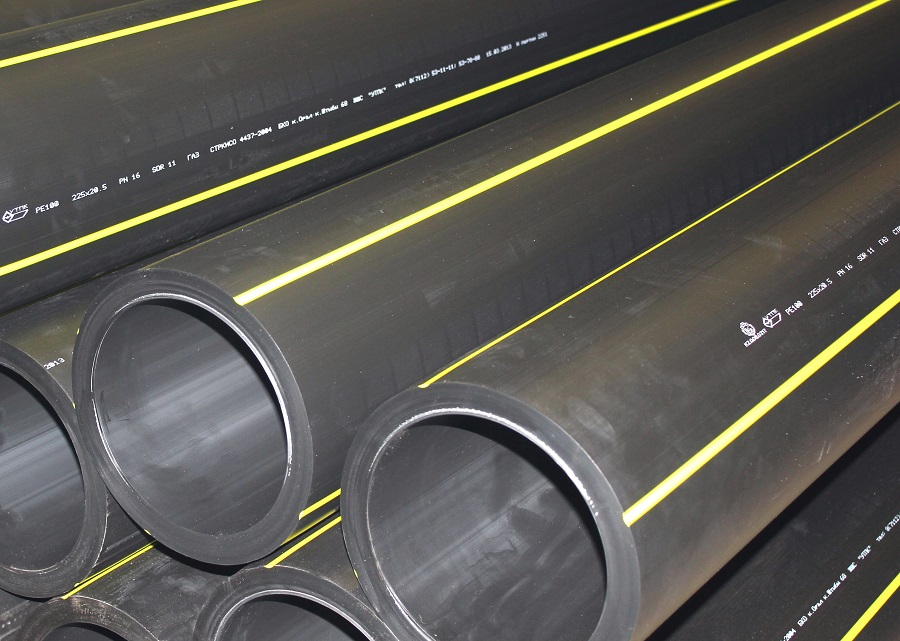

Es mejor no usar tuberías de polietileno para instalar una tubería de gas en interiores, pero se usan cada vez más para instalaciones subterráneas.

Para la producción de tuberías, se utilizan grados especiales de tubería de polietileno:

- PE 80: tubos negros con inserciones amarillas, soportan presiones de hasta 0,3-0,6 MPa;

- PE 100: tuberías con una franja azul, soportan una presión de hasta 1,2 MPa. Durante su instalación, se realizan esfuerzos más serios, ya que el material debe calentarse a temperaturas más altas, pero la calidad de la conexión en este caso es óptima.

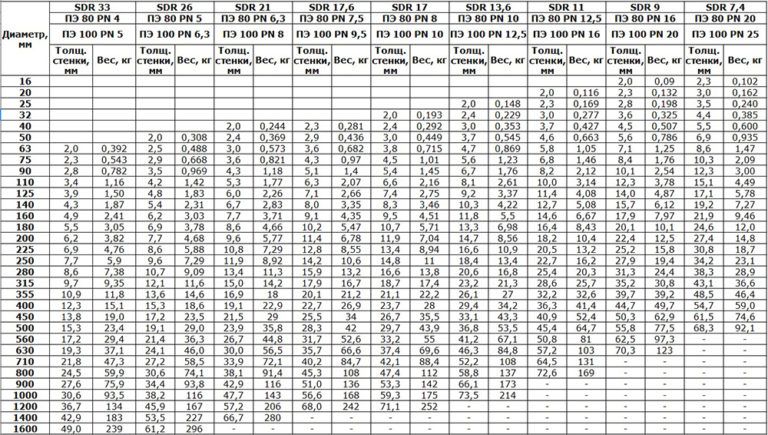

El diámetro de las tuberías de HDPE puede variar de 20 a 630 mm o más, incluso se utilizan tuberías con un diámetro de 1200 mm. Al elegir, también vale la pena tener en cuenta un indicador como SDR: esta es la relación entre el diámetro y el grosor de la pared. Cuanto menor sea este valor, más gruesas serán las paredes y más duradero será el producto que tenemos delante. SDR varía de 9 a 26.

La conexión de tuberías de polietileno se realiza de una de las siguientes maneras:

- soldadura a tope. Los bordes de los elementos individuales se calientan con un soldador especial hasta que se alcanza una consistencia viscosa, lo que le permite conectar dos tubos en uno de forma segura;

- La soldadura por electrofusión implica montar los bordes de la tubería en un acoplamiento especial, al que se aplica voltaje, debido a lo cual se produce el calentamiento y la conexión de dos segmentos. Tal conexión es más fuerte que la tubería misma y puede soportar una presión de 16 MPa.

Con una conexión individual a la red, la soldadura a tope será suficiente y, si, por ejemplo, se gasifica un área completa, entonces es mejor usar la soldadura por electrofusión, es más confiable y hermética.

Para conectar una sección de un gasoducto de acero y polietileno, se utilizan elementos especiales, un lado del cual está soldado al acero y el otro al polietileno.

Sillas de montar y su alcance.

Además de los accesorios, hay otro dispositivo interesante que le permite hacer ramificaciones a partir de una tubería ya terminada. Estos sillines son acoplamientos especialmente diseñados. Este acoplamiento tiene uno o más agujeros roscados. Por lo general, les ponen un grifo y se conecta una nueva rama del suministro de agua.

Sillines para tuberías de agua de polietileno

Los Sedeki se colocan en la tubería, se fijan con tornillos. Después de eso, se perfora un agujero en la rama con un taladro y un taladro grueso en la superficie de la tubería. Cuando está listo, se instala una grúa, se ensambla una rama más. Por lo tanto, mejore el sistema con el mínimo esfuerzo y costo.

Tubos de polietileno para gas para gasoductos

Alcance y Descripción

Las tuberías de polietileno para gas se fabrican en bahías de hasta 500 m.

Las tuberías de polietileno para gas se fabrican en bahías de hasta 500 m.

Las tuberías de PE se utilizan para el transporte de sustancias combustibles gaseosas y líquidas en el sector doméstico e industrial, la construcción de sistemas de drenaje, sistemas de alcantarillado. También se utilizan para proteger cables (fibra óptica, telecomunicaciones, eléctricos, cables de comunicación) en entornos inestables.

Las tuberías para el gasoducto se fabrican a partir de polietileno de baja presión de alta densidad; disponible en negro con rayas longitudinales naranjas o amarillas y las marcas correspondientes. Las clases de polietileno utilizadas son 80 y 100 (SDR 17,6 y 11), el diámetro puede variar de 20 a 400 mm. Los productos de clase 80 están marcados en amarillo, los de clase 100 en naranja Según DSTU, las superficies internas y externas son lisas. Las tuberías de gas de polietileno para gasoductos con un diámetro de no más de 110 mm se producen en bobinas de 50-500 m.

El marcado incluye los siguientes datos: símbolo del producto, información sobre el lote de lanzamiento, fecha de fabricación.Los tubos PE-80 soportan hasta 4-6 atmósferas y tienen un espesor de pared de unos 2,3 mm. Las tuberías de PE-100 tienen paredes de 3,5 mm de espesor y pueden soportar presiones de 3 a 12 atmósferas. El número de rayas naranjas o amarillas en la tubería (según la clase) es de al menos 3.

Ventajas de las tuberías de PE

Las tuberías de gas de polietileno solo son adecuadas para tender una tubería de gas subterránea.

Las tuberías de gas de polietileno solo son adecuadas para tender una tubería de gas subterránea.

El polietileno como material moderno tiene muchas ventajas sobre sus contrapartes metálicas. Aquí están los más notables:

- El período de garantía de los productos de PE alcanza medio siglo, que es mucho más largo que la vida útil de las contrapartes de metal.

- Las tuberías de PE pesan de 2 a 4 veces menos que las tuberías de acero, lo que simplifica el proceso de colocación y reduce el tiempo de trabajo de construcción. Debido al bajo peso de los productos, es posible colocar una tubería de gas tirando.

- No se necesita protección catódica de las estructuras; prácticamente no se requiere mantenimiento especial después de la instalación.

- Alta ductilidad, material resistente a la corrosión, hidráulica brillante (baja pérdida de carga).

- Los productos de PE no están sujetos a los efectos negativos del agua y otros ambientes agresivos, son capaces de soportar las cargas del suelo.

- La instalación y soldadura de tuberías de polietileno es mucho más económica y rápida. Las uniones de tales estructuras no necesitan consumibles adicionales, como materiales aislantes, electrodos, etc. - suficientes acoplamientos de termistor.

También se debe tener en cuenta la alta elasticidad del material, la ausencia casi total de asperezas e irregularidades en la superficie interna de las tuberías de PE. La producción de tubos en bobinas de hasta 500 m amplía significativamente el ámbito de su aplicación en la construcción, tanto industrial como municipal.Además, un gasoducto hecho de tubos de polietileno costará varias veces menos que una estructura metálica similar. En el contexto de la alarmante situación ambiental en el mundo, el hecho de que el polietileno no emita productos químicos nocivos al ambiente externo también es importante y, después del final de su vida útil, dichas tuberías se pueden eliminar por completo; esto es seguro.

Defectos

Las tuberías de gas de polietileno solo son adecuadas para tender una tubería de gas subterránea.

Las tuberías de gas de polietileno solo son adecuadas para tender una tubería de gas subterránea.

A pesar de la resistencia de las tuberías de PE a los efectos de ambientes químicamente activos, no es ilimitada: el polietileno se caracteriza por la vulnerabilidad a la influencia del agua clorada. Las conexiones se vuelven inestables, lo que limita su uso en algunas áreas. Con una serie de efectos térmicos y de luz, el plástico que forma parte de dichas tuberías comienza a liberar sustancias tóxicas. Cuando se sobrecalientan, los productos de PE liberan ácido clorhídrico, cuyos compuestos, al ingresar al ambiente externo, pueden causar quemaduras graves. Se pueden formar colonias de bacterias en las superficies internas, lo que puede ser peligroso para los humanos.

Montaje en accesorios de compresión (crimpar)

En uno o dos lados del accesorio (a veces en tres), se instala todo un sistema que proporciona la conexión. El montaje en sí consta de:

- cuerpo;

- tuerca de sujeción;

- pinzas: un anillo de plástico con un corte oblicuo que proporciona un agarre firme en la tubería;

- anillo de la confianza;

- juntas que son responsables de la estanqueidad.

¿Qué es un accesorio de compresión para tuberías de polietileno?

¿Qué tan confiable es la conexión?

A pesar de la aparente falta de fiabilidad, la conexión de tuberías de polietileno en accesorios de compresión es fiable.Bien hecho, puede soportar presiones de funcionamiento de hasta 10 atm y superiores (si se trata de productos de un fabricante normal). Mira el video como prueba.

Este sistema es bueno para un fácil autoensamblaje. Probablemente ya lo apreciaste en el video. Solo se inserta la tubería, se aprieta la rosca.

A los residentes de verano, además de la capacidad de hacer todo con sus propios urks, les gusta porque, si es necesario, todo se puede desmontar, ocultar para el invierno y volver a montar en la primavera. Esto es en caso de que el cableado se haga para riego. El sistema plegable también es bueno porque siempre puede apretar el accesorio de excavación o reemplazarlo por uno nuevo. La desventaja es que los accesorios son voluminosos y el cableado interno de una casa o apartamento rara vez está hecho de ellos; la apariencia no es la más agradable. Pero para la sección de suministro de agua, desde el pozo hasta la casa, es difícil encontrar un mejor material.

Orden de montaje

El tubo se corta estrictamente a 90 °. El corte debe ser uniforme, sin rebabas. La suciedad, los aceites u otros contaminantes tampoco son aceptables. Antes del ensamblaje, los chaflanes se eliminan de las secciones de las secciones conectadas. Esto es necesario para que el borde afilado del polietileno no dañe el anillo de goma de sellado.

Durante la instalación, la conexión de las tuberías de polietileno en los accesorios de compresión se aprieta a mano.

Las piezas de repuesto se colocan en la tubería preparada en este orden: se tira de la tuerca de compresión, luego del collar, seguido del anillo de empuje. Instalamos una junta de goma en el cuerpo del accesorio. Ahora conectamos el cuerpo y la tubería con las piezas colocadas en él, aplicando fuerza, debemos insertarlo por completo. Aprietamos todas las piezas de repuesto al cuerpo y las conectamos con una tuerca de engarce. Torcemos la conexión resultante de las tuberías de polietileno con fuerza a mano. Para mayor confiabilidad, puede resistir con una llave de montaje especial.El uso de otras herramientas de apriete no es deseable: el plástico puede dañarse.

Colocación de una tubería de agua en el suelo de HDPE

De acuerdo con el tipo de sistema, se selecciona material a presión o sin presión para colocar tuberías de polietileno en una zanja preparada. Gracias al primer tipo de tuberías es posible mantener continuamente la presión de tarado, un producto sin presión no puede presumir de ello. Presión - perfecto para el suministro de agua, el otro - para la red de alcantarillado.

Siguiendo la secuencia correcta de acciones, es posible llevar a cabo de manera rápida y eficiente el trabajo de colocar una tubería de HDPE en el suelo.

Vale la pena comenzar con una indicación esquemática de dónde y cómo se colocarán las tuberías en el sitio. Para elaborar un plan, no es necesario tener una educación con sesgo de ingeniería, basta con comprender las características clave del suelo y el territorio disponible.

Para una correcta instalación, se recomienda utilizar documentos técnicos especiales para la zona. A menudo, ya enumeran las áreas de recuperación de tierras y comunicaciones existentes, si las hubiera en las cercanías. Guiado por la documentación especificada, podrá establecer esquemáticamente la ubicación del futuro tendido de tuberías.

Preste atención a varios parámetros: el área territorial para determinar la correcta ramificación y los componentes entrantes, así como la suavidad y fluidez del suelo, lo que afectará la correcta selección de la materia prima base.

También es importante conocer la denominación de los productos de HDPE, ya que existen infinidad de sus variedades. Se ha notado que para tender redes subterráneas vale la pena usar PN10

El material cumple totalmente con todos los estándares para un recurso con agua potable. El HDPE está diseñado para soportar una presión continua de hasta 10 atmósferas. Están dotados de alta resistencia. Con la disposición de las aguas residuales, la situación es más simple: se permite utilizar productos estándar sin características.

Se ha notado que para tender redes subterráneas vale la pena usar PN10. El material cumple totalmente con todos los estándares para un recurso con agua potable. El HDPE está diseñado para soportar una presión continua de hasta 10 atmósferas. Están dotados de alta resistencia. Con la disposición de las aguas residuales, la situación es más simple: se permite utilizar productos estándar sin características.

También es importante conocer la denominación de los productos de HDPE, ya que existen infinidad de sus variedades. Se ha notado que para tender redes subterráneas vale la pena usar PN10

El material cumple totalmente con todos los estándares para un recurso con agua potable. El HDPE está diseñado para soportar una presión continua de hasta 10 atmósferas. Están dotados de alta resistencia. Con la disposición de las aguas residuales, la situación es más simple: se permite utilizar productos estándar sin características.

Al colocar el suministro de agua en el país, preste atención a la profundidad de inmersión recomendada de la estructura: 1,6 m Esto se debe a la congelación del suelo, que alcanza los 1,4 m.

De lo que resulta que al cavar un hoyo de menor profundidad, existe el riesgo de daños importantes en las tuberías.

El suelo, por debajo del nivel de 1,6 m, siempre contiene una temperatura positiva. En ausencia de la posibilidad de sumergir la tubería a una profundidad prescrita, vale la pena pensar en realizar trabajos auxiliares relacionados con el aislamiento del sistema. No es aconsejable sumergir el producto por debajo de la línea fija, ya que el HDPE no puede soportar la presión física y estallará.

Errores comunes durante la instalación

Al instalar una tubería a partir de tuberías de polietileno, los maestros novatos a menudo experimentan los siguientes errores:

- Tamaños de tubería medidos incorrectamente. Como resultado, el consumo de materiales aumenta.

- Conexión con fugas. En la mayoría de los casos, esto se debe al hecho de que las tuberías no estaban completamente asentadas en el accesorio y se formó una conexión floja.

- Apriete de tuercas. Pueden exprimir el anillo de sellado, lo que a su vez provocará una fuga rápida en la tubería.

Para evitar consecuencias adversas, en cada etapa del trabajo es necesario verificar cuidadosamente sus acciones.

Tubería de bricolaje en video:

¿Se pueden usar tuberías de polipropileno para gas?

En los países occidentales, las tuberías de metal se utilizan solo para el montaje de tuberías industriales. En la fabricación de sistemas de suministro de agua y gas, se utilizan elementos de plástico. Esto se debe a las características de rendimiento del material. El gas pasa a través de la tubería de plástico sin ninguna dificultad. Antes de poner en funcionamiento el gasoducto, es necesario verificar la estanqueidad de las conexiones de los elementos individuales para evitar la violación de la integridad del sistema.

Para averiguar cuál es mejor: una tubería de metal o plástico, puede comparar estos dos materiales. Diferencias:

- Peso: las tuberías de plástico pesan menos que las piezas de metal. Gracias a esto, son más fáciles de montar, no requieren fijaciones adicionales en superficies verticales.

- Versatilidad: hay más factores a considerar al elegir tuberías de metal que al usar piezas de plástico.

- Precio: los tubos hechos de polímeros son más baratos que los de metal.

Los tubos de metal superan a los tubos de plástico en términos de resistencia, durabilidad y resistencia a la tensión mecánica.

Tecnología de suministro externo de agua a partir de tuberías de polietileno.

Al organizar redes de suministro de agua al aire libre, se deben tener en cuenta puntos especiales, tales como:

- mayor tasa de expansión lineal, que es 15 veces más que la de las tuberías de metal;

- gran efecto de sonido;

- baja resistencia al fuego;

- adhesión reducida a otros materiales de construcción.

Las tuberías de polietileno, debido a sus propiedades físicas, exhiben una mayor plasticidad, lo que ayuda a evitar el colapso bajo una mayor carga lineal y deformación del sistema de suministro de agua.

Para compensar las expansiones de tipo lineal de una tubería de agua de plástico, se utilizan acoplamientos durante su montaje. El producto de fábrica se produce con un margen de longitud, que alcanza los 10 mm. La planificación de este stock está asociada al cálculo de la ocurrencia de un empalme tecnológico, compensado por la dilatación de las tuberías.

Principales ventajas y desventajas

Como cualquier otro producto, una tubería de gas de PE se distingue por una serie de cualidades positivas que determinan su eficacia. Considere las principales ventajas de este producto:

tener resistencia a las influencias corrosivas, a diferencia de muchas tuberías de metal;

- La instalación de tales tuberías es simple. Además, la velocidad del trabajo de instalación de las piezas de polietileno es mayor en comparación con las tuberías de metal;

- el polietileno es resistente a productos químicos agresivos y no necesita protección electroquímica adicional;

- no es necesario instalar materiales impermeabilizantes, ya que ellos mismos tienen excelentes características;

- las piezas de polietileno cumplen con todos los estándares de calidad del estado;

- las paredes lisas de tales productos proporcionan altas tasas de rendimiento. A diferencia de las piezas metálicas, los depósitos de sal y otras partículas que estrechan el lumen de la tubería no se asientan en sus paredes;

- Las tuberías de polietileno son respetuosas con el medio ambiente y no emiten sustancias nocivas que puedan dañar la salud humana.

- la vida útil de las tuberías de polietileno es mucho mayor que la de las contrapartes de metal. En funcionamiento normal, puede alcanzar los 50 años y, en algunos casos, más;

- el coste de estos productos es inferior al de los productos metálicos, lo que es un factor fundamental para muchas empresas constructoras.

- también cabe mencionar que se distinguen por bajas tasas de transmisión de aire y gas. Este es un punto muy importante, dado que el medio se transporta a través de gasoductos de polietileno.

Las tuberías de PE para gas se producen por extrusión y tienen características de alto rendimiento.

Ahora considere las principales desventajas de los productos de polietileno:

- la instalación de comunicaciones de polietileno debe realizarse solo por el método subterráneo (cerrado);

- tales tuberías tienen buena resistencia a las temperaturas, sin embargo, con cambios bruscos de temperatura, no se recomienda su uso. Esto es especialmente cierto para las bajas temperaturas;

- además, existen restricciones sobre la profundidad de colocación de dichas tuberías: al menos 1 m;

- debajo del lecho de la carretera u otra estructura de ingeniería, el tendido de un gasoducto a partir de tuberías de polietileno se lleva a cabo utilizando cajas protectoras especiales. Estos casos suelen estar hechos de acero;

- La instalación de tuberías de HDPE debe ser realizada por especialistas que tengan permiso para hacerlo y que tengan habilidades de construcción en esta área.

Reglas de instalación

Al instalar productos cilíndricos hechos de polietileno, la profundidad de colocación debe exceder necesariamente el valor de congelación del suelo correspondiente en aproximadamente 20 cm Si tomamos la región de Moscú, este valor alcanza aproximadamente 1,5 m.

La zanja debe tener un fondo cuyo ancho exceda el diámetro de la tubería en 40 cm Si la soldadura se realizará directamente en el hueco, entonces se hace lo suficientemente ancho para que el aparato especial pueda caber libremente.

Para mantener la integridad de las tuberías, se nivela bien el fondo de la zanja y luego se cubre con inclusiones sólidas. A continuación, se hace un colchón de arena, cuyo espesor de capa es de 10-15 cm Con la colocación de tuberías sin zanjas, no se necesita la organización de la base y el relleno.

Una vez completada la instalación, se debe realizar el relleno. En primer lugar, se coloca una capa de arena, que cierra el tubo unos 15-30 cm por encima de su punto superior. Luego, la zanja se llena con cualquier material adecuado, como rocas o escombros de construcción. Cuando se coloca una tubería de agua de PE debajo de las carreteras, el relleno se realiza solo con arena, cada vez que se compacta su capa.

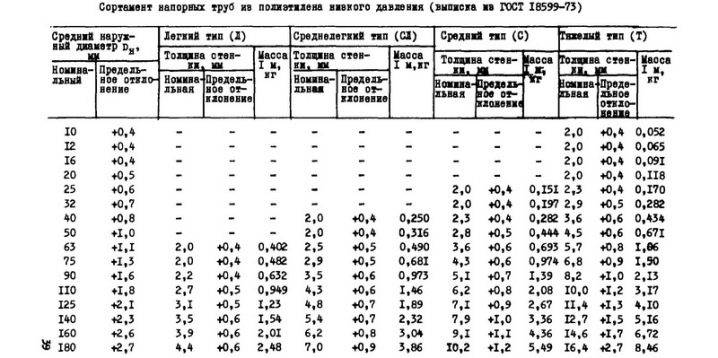

¿Cuáles son las desviaciones permisibles en las dimensiones de las tuberías de polietileno?

Los estándares GOST 32415 prevén las desviaciones máximas permitidas de los parámetros requeridos de diámetro y ovalidad de las tuberías de presión.

| profundidad x 1000 mm | Agregar. desviación >х10-1, mm | Ovalidad, mm x10-2no > |

| 0,025 | 3 | 120 |

| 0,032 | 3 | 130 |

| 0,040 | 4 | 140 |

| 0,050 | 4 | 140 |

| 0,063 | 4 | 150 |

| 0,075 | 5 | 160 |

| 0,090 | 6 | 180 |

| 0,110 | 7 | 220 |

| 0,125 | 8 | 250 |

| 0,140 | 9 | 280 |

| 0,160 | 10 | 320 |

| 0,180 | 11 | 360 |

| 0,200 | 12 | 400 |

| 0,225 | 14 | 450 |

| 0,280 | 17 | 980 |

| 0,315 | 19 | 1110 |

| 0,355 | 22 | 1250 |

| 0,400 | 24 | 1400 |

| 0,500 | 30 | 1750 |

| 0,560 | 34 | 1960 |

| 0,630 | 38 | 2210 |

| 0,710 | 64 | — |

| 0,800 | 72 | — |

| 0,900 | 81 | — |

| 1,000 | 90 | — |

| 1,200 | 108 | — |

Tabla de desviaciones máximas permitidas según GOST 32415

¡Nota! De acuerdo con GOST 18599 2001, las tuberías de presión de polietileno con un diámetro de más de 180 mm se fabrican y suministran en longitudes de hasta 25 m Los productos con un diámetro menor se pueden suministrar en bobinas

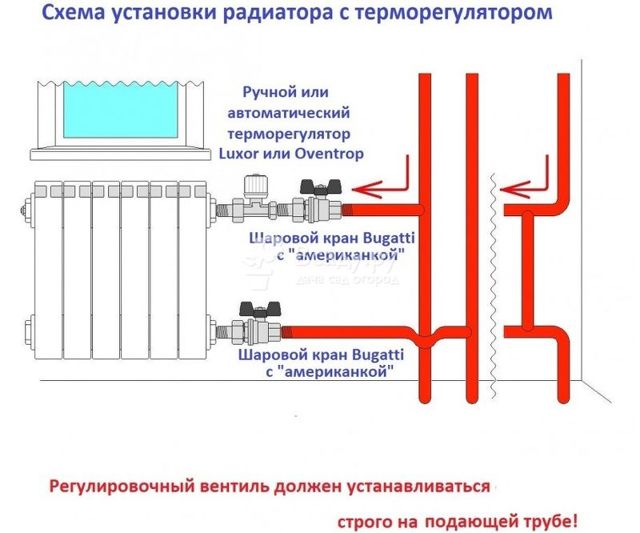

Reglas de instalación y video útil.

Las reglas clave para el trabajo de instalación son seguir una serie de acciones: antes de operar la red de suministro de agua, vale la pena verificar el sistema para evitar fugas llenando la tubería con agua a presión. En caso de fuga del acoplamiento o del racor, se deben apretar los accesorios y se debe sustituir el racor prensado.

La aparición de errores no está excluida si se violan las reglas de conexión, a saber:

- no se respeta la distancia entre los sujetadores;

- se viola el tiempo de calentamiento o se aplican esfuerzos adicionales durante la soldadura;

- Se instalaron sujetadores rígidos, que no tuvieron en cuenta la expansión lineal de la base de materia prima.

ÚtilInútil

Ventajas de un gasoducto hecho de tubos de polietileno.

En comparación con otros tipos, un gasoducto de polietileno tiene una serie de ventajas, esto se aplica a:

- larga vida útil, porque, sujeto a una instalación adecuada, la línea de suministro de gas durará al menos cincuenta años;

- alta resistencia al ataque químico, así como al ambiente agresivo;

- la ausencia de fugas de gas, porque las paredes de la tubería de PE son resistentes a la influencia del entorno de trabajo;

- bajo peso de las tuberías, lo que simplifica enormemente el proceso de instalación;

- elasticidad, que le permite doblar tuberías de polietileno para gas y darles la forma necesaria;

- no es necesario utilizar equipo de protección adicional;

- respeto al medio ambiente del diseño y su bajo costo.

Otro factor que contribuye a la popularidad de los sistemas de suministro de gas con tuberías de PE es que no requieren impermeabilización durante su instalación, lo que reduce significativamente el costo de los materiales y el trabajo.

Durante el proceso de colocación, se utilizan tuberías de dos modificaciones PE-100 y PE-80, que tienen diferentes características técnicas. Si para PE-100 los indicadores de presión están en el rango de 3-12 atmósferas y el grosor de la pared es de 3,5 milímetros, entonces para PE-80 el primer indicador es de 3-6 atmósferas y el grosor de la pared es de hasta tres milímetros.

Instalación de tuberías de HDPE

Las tuberías de gas de HDPE se pueden suministrar en bobinas o longitudes de hasta 12 metros. Se permite operar ambos tipos de tuberías a temperaturas de -15 a +40 grados, ya que es dentro de estos límites que conservan sus propiedades. Por ello, en los sistemas de calefacción se utilizan tuberías de polipropileno, que son más resistentes a las altas temperaturas.

Instalación de un gasoducto a partir de tuberías de polietileno.

Al instalar la tubería de gas, es necesario cumplir con las reglas de seguridad para evitar fugas durante la operación posterior. Las tuberías de polietileno se conectan mediante racores, siendo necesario que toda la estructura sea estanca, por lo que el empalme se realiza mediante soldadura a tope, o soldadura por electrofusión.

Durante el proceso de soldadura, las piezas deben permanecer estacionarias tanto durante el calentamiento como durante el enfriamiento. Las boquillas utilizadas para soldar se colocan en las tuberías, después de lo cual las piezas se calientan y conectan.

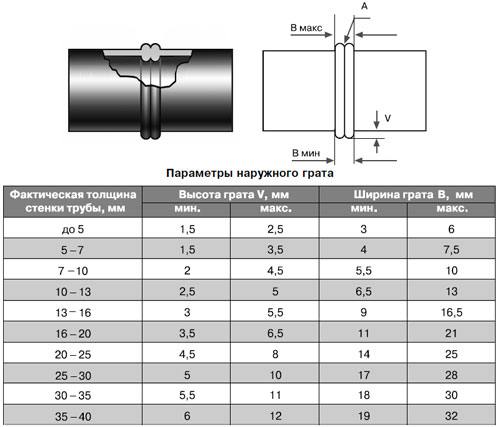

Una vez completada la vinculación, se produce la solidificación durante 5-7 segundos y, después de otros veinte minutos, el sistema ya puede ponerse en funcionamiento.La costura formada después de la soldadura es muy fuerte, pero solo si es uniforme y la altura de la muesca es la misma en todas partes.

Para garantizar la confiabilidad de la tubería de gas y minimizar la posibilidad de fuga de la sustancia transportada, se deben evitar las conexiones frecuentes y fijarlas a las paredes cada medio metro.

Desventajas de las tuberías de polietileno.

Sin embargo, también se deben tener en cuenta las desventajas de los productos de polietileno de baja presión cuando se usan para tender un gasoducto, entre ellos:

- la necesidad de instalación solo subterránea;

- restricciones de temperatura de funcionamiento;

- requisitos para la profundidad de ocurrencia, que debe ser de al menos un metro;

- la necesidad de usar cajas de metal al colocar un gasoducto debajo de carreteras y líneas de comunicación.

Además, especialistas con permiso especial llevan a cabo la conexión e instalación de redes de gas a partir de tuberías de HDPE.

Ventajas de las tuberías de gas de polietileno.

Las tuberías de polietileno para el suministro de gas tienen una serie de ventajas innegables, por lo que ocupan firmemente un papel de liderazgo en esta área.

Sus principales ventajas son las siguientes:

- Larga vida útil que, con un uso adecuado, puede alcanzar varias décadas.

- Baja permeabilidad a los gases y, como resultado, un alto nivel de seguridad.

- Ligereza y ausencia de cargas significativas sobre la estructura.

- Fiabilidad de uso, resistencia a medios agresivos ya la corrosión.

- Fuerza y flexibilidad, la capacidad de doblarse durante la colocación.

- No hay necesidad de recintos especiales, químicos, eléctricos y otros equipos de protección.

- Amplio rango de temperatura de funcionamiento (-15 °C a +40 °C).

- Sin necesidad de impermeabilización.

- El bajo costo de las propias tuberías, así como de los elementos para su instalación.

- Fácil y económico transporte e instalación.

- Excelente desempeño ambiental.

Características según GOST R 50838-2009

GOST R 50838-2009 establece estándares para tuberías de gas hechas de polímeros. Los fabricantes deben cumplir con las normas y reglamentos prescritos para garantizar el lanzamiento de productos de calidad.

De acuerdo con las reglamentaciones estatales para gasoductos de HDPE, una serie de características son importantes y deben estar dentro de los límites aceptables. Las estructuras terminadas se evalúan inmediatamente de acuerdo con tres indicadores:

- DEG;

- Espesor de pared;

- diámetro de la sección.

Para la producción, se utilizan dos modificaciones de polímeros: PE-80 y PE-100. Los tubos se fabrican en longitudes de 12 m o en bobinas de 100 o 200 m.

Para diferencias externas de tuberías para tender comunicaciones de gas, se utilizan designaciones de colores especiales. Las tuberías deben tener un color distintivo pronunciado:

- ser completamente amarillo;

- pintadas en un color diferente, pero tienen rayas amarillas continuas a lo largo de toda su longitud.