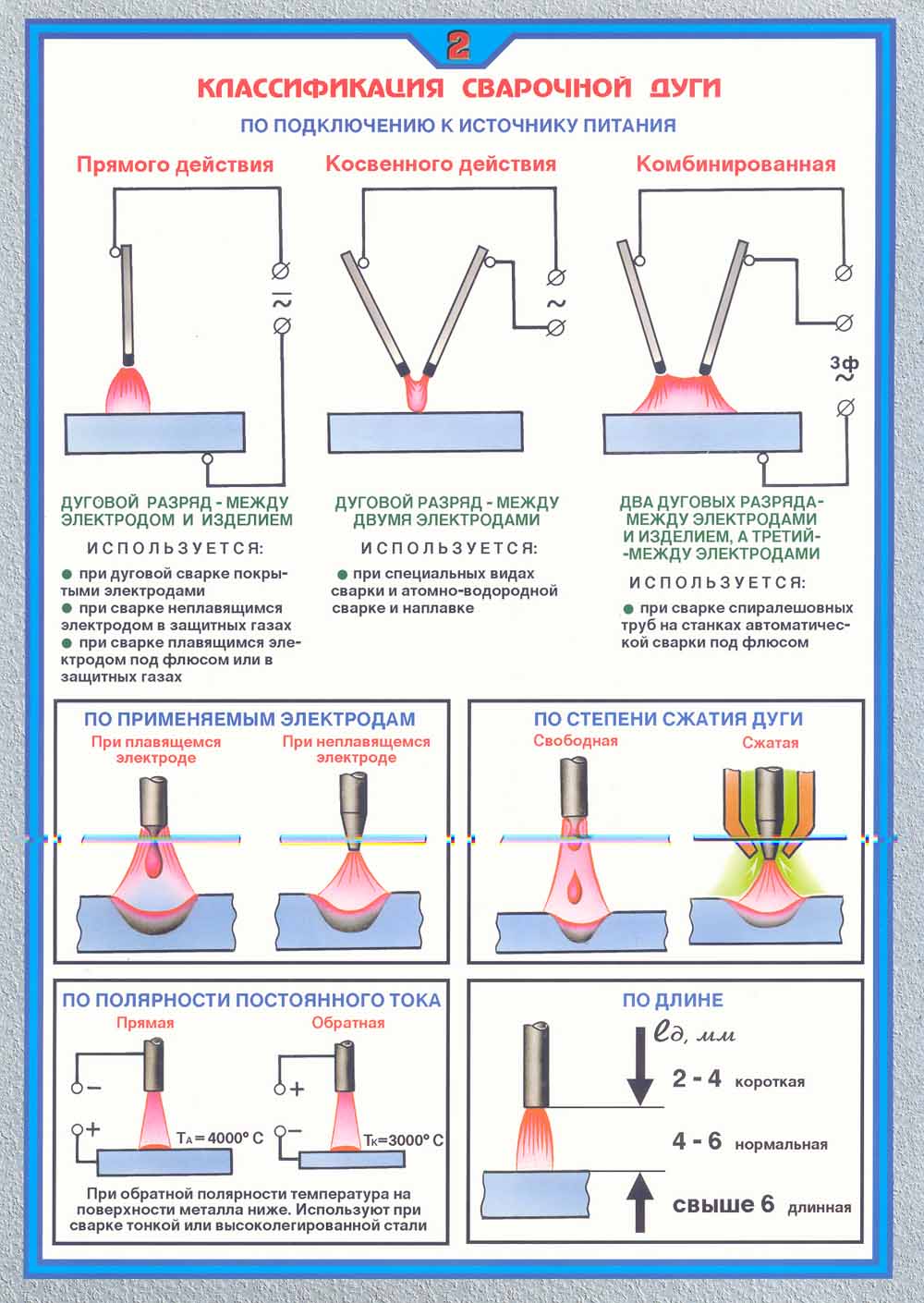

- encendió los arcos

- Preparación para trabajar con el inversor

- Uso de equipos de protección.

- CA trifásica

- Energía y potencia de la corriente eléctrica.

- ¿Qué es la soldadura?

- Elegir una máquina de soldar doméstica.

- cursos para soldadores

- Fundamentos de la electricidad

- Resistencia eléctrica de los conductores

- Diferencias entre polaridad directa e inversa al soldar con inverter

- Soldadura inverter de metal fino

encendió los arcos

La soldadura para principiantes, en primer lugar, implica la capacidad de iniciar un arco y luego arrancar correctamente el electrodo de la pieza después de eso. El Tutorial de soldadura recomienda dos formas de iniciar el arco. El primero de ellos se realiza tocando, y el segundo golpeando.

Tocar o rayar la superficie de la pieza a soldar. Primero puede practicar haciendo esto con un electrodo que no esté conectado a la máquina de soldar. El toque debe ser ligero, después de lo cual el electrodo debe retraerse rápidamente. El golpe recuerda al conocido hacer fuego con la ayuda de cerillas y una caja de cerillas.

Si el arco se enciende al tocarlo, entonces el electrodo debe sostenerse lo más perpendicular posible a la superficie y levantarse solo unos pocos milímetros. La retracción rápida es una garantía de que el electrodo no se adhiere a la superficie de la pieza de trabajo. Si ocurre este problema, entonces es necesario arrancar el electrodo adherido, desviándolo bruscamente hacia un lado.Después de eso, se debe continuar con el encendido del arco.

Welding for dummies recomienda usar el segundo método para encender el arco: golpeando. Para hacer esto, basta con usar la imaginación, imaginando que el golpe no ocurre con un electrodo, sino con un fósforo común. En lugares de difícil acceso, este método es inconveniente, pero esto no tiene nada que ver con los soldadores novatos, ya que aprenderán por el momento en juntas simples.

Tendrá que volver a encender el arco más de una vez después de que el electrodo se haya quemado por completo y deberá ser reemplazado por uno nuevo.

Dado que la parte inicial de la costura se completará, se deberán aplicar algunas reglas al volver a encender. Primero, la costura de soldadura debe liberarse de la escoria formada durante el trabajo con el electrodo anterior. El arco debe encenderse directamente detrás del cráter.

La preparación para la soldadura no se completa con la ignición del arco. Luego se formará el baño de soldadura. Para hacer esto, el electrodo deberá dar varias vueltas alrededor del punto desde el cual se planea comenzar a soldar la costura.

La soldadura y su entrenamiento incluyen la capacidad de mantener el arco después de que se haya encendido. Para que la capacitación sea exitosa, la corriente en la máquina de soldar debe establecerse en 120 amperios. Esto no solo facilitará el encendido del arco, sino que también reducirá la probabilidad de extinción de la llama, así como el control del llenado del baño de soldadura.

Puede comprender cómo puede tener lugar el control del baño reduciendo gradualmente el valor actual. En este caso, es necesario aumentar la distancia entre el extremo del electrodo y la pieza para que no se pegue a su superficie.

Un soldador novato debe estar preparado para el hecho de que a medida que aumenta la longitud del arco, también aumentarán las salpicaduras de metal. Al soldar, la longitud del electrodo utilizado invariablemente disminuirá a medida que se queme, por lo tanto, para mantener la magnitud del arco, se debe acercar a la superficie del producto a una distancia adecuada.

Si la distancia se vuelve insuficiente, el metal no se calentará bien y la costura resultará demasiado convexa, y sus bordes permanecerán sin fundirse.

Sin embargo, esta distancia no debe hacerse demasiado grande, ya que en este caso se producirán saltos peculiares del arco, lo que conducirá a la formación de una costura fea con una forma informe.

La tecnología de soldadura para obtener un resultado satisfactorio requiere la selección de la distancia correcta entre el electrodo y la pieza de trabajo. Hay una pista: la longitud óptima del arco será su tamaño, sin exceder el diámetro del electrodo, incluido su revestimiento con un revestimiento. En promedio, esto es igual a tres milímetros.

Preparación para trabajar con el inversor

Al encender por primera vez, así como al trasladar el inversor de soldadura a un nuevo lugar de trabajo, es necesario verificar la resistencia de aislamiento entre la carcasa y las partes que conducen corriente, y luego conectar la carcasa a tierra. Si el inversor ha estado en funcionamiento durante mucho tiempo, antes de comenzar a soldar, es imperativo inspeccionarlo en busca de acumulación de polvo en el espacio interno. En caso de aumento de polvo, limpie todos los elementos de potencia y las unidades de control de soldadura con aire comprimido a presión moderada. Para el funcionamiento sin obstáculos del sistema de ventilación forzada del aparato, se debe crear un espacio libre a su alrededor a una distancia de al menos medio metro.Está prohibido cocinar con equipos de soldadura inverter cerca de los lugares de trabajo de amoladoras y tronzadoras, ya que generan polvo metálico que puede dañar la unidad de potencia y la electrónica del inverter. En el caso de soldadura en exteriores, la máquina debe protegerse de las salpicaduras directas de agua y de la luz solar. El inversor de soldadura debe instalarse en una superficie horizontal (o en un ángulo que no exceda el valor especificado en el pasaporte).

Uso de equipos de protección.

Al realizar trabajos de soldadura, el mayor peligro es la probabilidad de descarga eléctrica, quemaduras por gotas de metal fundido que vuelan y exposición a la luz en la retina del ojo por la radiación de un arco eléctrico. Además, son posibles lesiones mecánicas e inhalación de gases liberados durante el proceso de soldadura. Por lo tanto, cualquier soldador novato que decida dominar el inversor de soldadura, además del dispositivo en sí, debe comprar un conjunto de equipos de protección personal, así como estudiar cuidadosamente las normas de seguridad al realizar trabajos de soldadura. El conjunto estándar de equipo de protección para un soldador incluye una máscara y guantes resistentes a chispas, así como monos y zapatos hechos de materiales no combustibles y no consumibles. Además, durante la soldadura con un inversor, es posible que se requiera un respirador especial y las piezas de trabajo y las costuras deben limpiarse con gafas protectoras.

CA trifásica

En la industria, por regla general, se utiliza corriente alterna trifásica. Esta corriente se obtiene mediante alternadores trifásicos.En la siguiente figura se muestra un dispositivo simplificado para un generador trifásico.

Las fases de una corriente trifásica generalmente se denotan con las tres primeras letras del alfabeto latino: A, B y C.

Esquemáticamente, la figura anterior se puede representar de la siguiente manera:

En los circuitos de CA trifásicos, los cables marcados con los números 1, 2 y 3 se combinan en un solo cable, llamado cero o neutro.

En forma completa, el diagrama de la red de suministro de corriente trifásica y sus parámetros se presentan a continuación.

Como se puede ver en la figura que se muestra arriba, durante la rotación, el rotor induce una fuerza electromotriz (EMF) primero en la bobina de fase A, luego en la bobina de fase B y luego en la bobina de fase C. Por lo tanto, el voltaje se curva en los terminales de salida de estas bobinas están, por así decirlo, desplazados entre sí en un ángulo de 120º.

Energía y potencia de la corriente eléctrica.

La corriente eléctrica que fluye a través de los conductores realiza un trabajo, que se estima calculando la energía de la corriente eléctrica (Q), que se gastó en este caso. Es igual al producto de la intensidad de la corriente (I) y la tensión (U) y el tiempo (t) durante el cual pasa la corriente:

Q=I*U*t

La capacidad de la corriente para realizar trabajo se estima por la potencia, que es la energía recibida por el receptor o emitida por la fuente de corriente por unidad de tiempo (por 1 segundo) y se calcula como el producto de la intensidad de la corriente (I) y voltaje (U):

P=I*U

La unidad de medida de potencia son los vatios (W): el trabajo realizado en un circuito eléctrico con una intensidad de corriente de 1 A y un voltaje de 1 V durante 1 s.

En tecnología, la potencia se mide en unidades mayores: kilovatios (kW) y megavatios (MW): 1 kW = 1.000 W; 1 MW = 1.000.000 W.

¿Qué es la soldadura?

La definición clásica del proceso de soldadura es: "El proceso de crear conexiones inseparables mediante el establecimiento de relaciones interatómicas entre partes que están conectadas durante su calentamiento y (y) deformación plástica". Teniendo en cuenta el fenómeno de la difusión, se sabe que en agua caliente se acelera el proceso de interpenetración. La soldadura es muy similar a la difusión, solo que el calentamiento de las dos partes ocurre con la ayuda de un arco eléctrico de alta temperatura generado por la máquina de soldar. Bajo su influencia, se produce la fusión y la interpenetración de los materiales de las piezas. Aparece una soldadura, que consta de los materiales de ambas partes y otros químicos que fueron introducidos por el electrodo consumible (elemento de la máquina de soldar). Hay muchas versiones sobre la resistencia de esta costura, alguien cree que 1 cm de soldadura puede soportar 100 kg, alguien afirma que es más, pero todos están de acuerdo en una cosa: la resistencia de la soldadura no es inferior a la resistencia de los metales base de las piezas. Además de definir el concepto principal, los fundamentos teóricos del trabajo de soldadura también incluyen los procesos físicos y químicos que ocurren durante la soldadura.

¿Qué sucede durante la soldadura en términos de química y física?

Considere el esquema del proceso de soldadura en el ejemplo de soldadura por arco eléctrico.

Se aplica voltaje eléctrico al electrodo ya la pieza, pero solo de diferente polaridad. Tan pronto como el electrodo se acerca a la pieza, inmediatamente se enciende un arco eléctrico que funde todo lo que se encuentra en su campo de acción. En este momento, el material del electrodo se mueve gota a gota en el baño de soldadura.Para que el proceso no se detenga, y esto ocurrirá cuando el electrodo esté estacionario, es necesario mover el electrodo en tres direcciones a la vez: transversal, traslacional y establemente vertical (Fig. 2).

Después de todas las manipulaciones, el soldador retira la máquina de soldar y el baño de soldadura, al solidificarse, forma el mismo cordón de soldadura. Este es el tipo de química y física que ocurre durante la soldadura por arco eléctrico. Naturalmente, con otros tipos de soldadura, los mecanismos serán diferentes. Por ejemplo, en la forma anterior, lo principal es el mecanismo de fusión, y durante la soldadura a presión, las superficies a soldar no solo se calientan, sino que también se comprimen con la ayuda de la presión sedimentaria. Consideremos con más detalle la clasificación de los tipos de soldadura.

Elegir una máquina de soldar doméstica.

Hoy en día hay muchos tipos de soldadura. Pero la mayoría de ellos están diseñados para trabajos especiales o están diseñados para escala industrial. Para necesidades domésticas, es poco probable que necesite dominar una instalación láser o una pistola de haz de electrones. Y la soldadura a gas para principiantes no es la mejor opción.

La forma más sencilla de fundir metal para unir piezas es apuntarlo a la alta temperatura de un arco eléctrico que se produce entre elementos con diferentes cargas.

Arco eléctrico

Es este proceso el que proporcionan las máquinas de soldadura por arco eléctrico que funcionan con corriente continua o alterna:

Transformador de soldadura cocina con corriente alterna. Para un principiante, este dispositivo no es adecuado, ya que es más difícil trabajar con él debido al arco de "salto", que requiere una experiencia considerable para controlar.Otras desventajas de los transformadores incluyen un impacto negativo en la red (provoca subidas de tensión que pueden provocar averías en los electrodomésticos), ruidos fuertes durante el funcionamiento, dimensiones impresionantes del dispositivo y gran peso.

transformador de soldadura

Un inversor tiene muchas ventajas sobre un transformador. Provoca un arco eléctrico con corriente continua, no “salta”, por lo que el proceso de soldadura es más tranquilo y controlado para el soldador y sin consecuencias para los electrodomésticos. Además, los inversores son compactos, ligeros y prácticamente silenciosos.

Inversor de soldadura

cursos para soldadores

La soldadura se puede dominar en cursos especiales. La formación en soldadura se divide en teoría y formación práctica. Puedes estudiar de forma presencial o a distancia. Los cursos enseñan tecnología de soldadura para principiantes y otra sabiduría importante. Importante es la oportunidad de aprender a cocinar soldando en clases prácticas bajo la supervisión de un profesor. A los estudiantes se les da una idea sobre el equipo disponible para soldar, la elección de electrodos, reglas de seguridad.

Puedes estudiar individualmente o en grupo. Cada opción tiene sus propias ventajas. Al estudiar individualmente, puede dominar solo aquellos conocimientos que pueden ser útiles en el futuro. Pero al estudiar en grupo, existe la oportunidad de escuchar el análisis de los errores de sus compañeros y así adquirir conocimientos adicionales.

Después de completar los cursos y aprobar los exámenes que confirman los conocimientos adquiridos y las habilidades prácticas, se emite un certificado de la muestra aprobada.

Fundamentos de la electricidad

La corriente eléctrica en conductores metálicos es un movimiento dirigido de electrones libres a lo largo de un conductor incluido en un circuito eléctrico. El movimiento de electrones en un circuito eléctrico ocurre debido a la diferencia de potencial en los terminales de la fuente (es decir, su voltaje de salida).

La corriente eléctrica sólo puede existir en un circuito eléctrico cerrado, el cual debe constar de:

- fuente de corriente (batería, generador, ...);

- consumidor (lámpara incandescente, dispositivos de calefacción, arco de soldadura, etc.);

- conductores que conectan la fuente de alimentación al consumidor de energía eléctrica.

La corriente eléctrica generalmente se denota con la letra latina mayúscula o minúscula I (i).

La unidad de medida de la fuerza de una corriente eléctrica es un amperio (indicado por A).

La intensidad de la corriente se mide con un amperímetro, que se incluye en la interrupción del circuito eléctrico.

A diferencia de la corriente eléctrica, el voltaje en los terminales de una fuente de energía o elementos del circuito existe independientemente de si el circuito eléctrico está cerrado o no.

El voltaje generalmente se denota con la letra U (u) mayúscula o minúscula latina.

La unidad de medida del voltaje es el voltio (indicado como V).

El valor del voltaje se mide con un voltímetro, que se conecta en paralelo a la sección del circuito eléctrico en la que se realiza la medición.

Los cables y pantógrafos incluidos en un circuito eléctrico resisten el paso de la corriente.

La resistencia eléctrica generalmente se denota con la letra mayúscula latina R.

La unidad de medida de la resistencia de un circuito eléctrico es el ohmio (indicado por Ohm).

El valor de la resistencia eléctrica se mide con un ohmímetro, que está conectado a los extremos de la sección medida del circuito, mientras que no debe fluir corriente a través de la sección medida del circuito.

Un circuito eléctrico se puede construir de tal manera que el comienzo de una resistencia esté conectado al final de otra. Tal conexión se llama serial.

En un circuito eléctrico con una conexión en serie de resistencias (consumidores), existen las siguientes dependencias.

La resistencia total de dicho circuito es igual a la suma de todas estas resistencias individuales:

R=R1 + R2 + R3

Dado que la corriente pasa a través de todas las resistencias en serie una tras otra, su valor es el mismo en todas las secciones del circuito.

La suma de las caídas de tensión en todas las secciones del circuito eléctrico es igual a la tensión en los terminales de la fuente:

Uist = Uab + Ucd

La magnitud de la caída de voltaje en una sección separada del circuito eléctrico es igual al producto de la magnitud de la corriente en el circuito y la resistencia eléctrica de esta sección.

Si en un circuito eléctrico todos los comienzos de las resistencias están conectados en un lado y todos sus extremos en el otro, entonces tal conexión se llama paralela.

La resistencia total de dicho circuito es menor que la resistencia de cualquiera de sus ramas constituyentes.

Para un circuito con dos resistencias conectadas en paralelo, la resistencia total se calcula mediante la fórmula:

R=R1 * R2 / (R1 + R2)

Cada resistencia adicional en conexión en paralelo reduce la resistencia total de dicho circuito. El reóstato de balasto utiliza una conexión paralela de resistencias. Por lo tanto, cuando se enciende cada "cuchillo" adicional, la resistencia total del reóstato de balasto disminuye y la corriente en el circuito aumenta.

En la sección del circuito con conexión en paralelo, la corriente se ramifica, pasando simultáneamente por todas las resistencias:

yo = yo1 + yo2 + yo3

Todas las resistencias en un circuito paralelo están bajo el mismo voltaje:

Uab = U1 = tu2 = tu3

Resistencia eléctrica de los conductores

La resistencia de un conductor depende de:

- de la longitud del conductor - con un aumento en la longitud del conductor, aumenta su resistencia eléctrica;

- desde el área de la sección transversal del conductor - con una disminución en el área de la sección transversal, la resistencia aumenta;

- de la temperatura del conductor - al aumentar la temperatura, aumenta la resistencia;

- del coeficiente de resistividad del material conductor.

Cuanto mayor es la resistencia del conductor al paso de la corriente eléctrica, más energía pierden los electrones libres y más se calienta el conductor (que suele ser un hilo eléctrico).

Para cada área de la sección transversal del cable, existe un valor de corriente permisible. Si la corriente es mayor que este valor, entonces los cables pueden calentarse a una temperatura alta, lo que, a su vez, puede provocar la ignición del revestimiento aislante.

Máximo valores de corriente admisibles para En la siguiente tabla se muestran diferentes secciones de alambres de soldadura con aislamiento de cobre:

| Sección transversal del cable, mm2 | 16 | 25 | 35 | 50 | 70 |

| Corriente máxima permitida, A | 90 | 125 | 150 | 190 | 240 |

¡Recuerda! La cantidad de corriente en amperios (I) por milímetro cuadrado del área de la sección transversal del cable (S) se denomina densidad de corriente (j):

j (A/mm2) = I (A)/S (mm2)

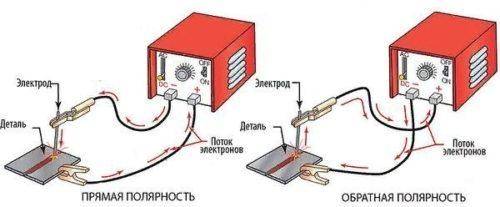

Diferencias entre polaridad directa e inversa al soldar con inverter

Al soldar con polaridad inversa, el portaelectrodos se conecta al contacto positivo del inversor y el terminal de tierra se conecta al negativo.En este caso, el desprendimiento de electrones se produce del metal de la pieza de trabajo y su flujo se dirige hacia el electrodo. Como resultado, la mayor parte de la energía térmica se libera en él, lo que permite soldar con un inversor con un calentamiento limitado de la pieza de trabajo. Este modo se utiliza cuando se sueldan piezas de metal delgado, aceros inoxidables y metales con baja resistencia a temperaturas elevadas. Además, la polaridad inversa se utiliza cuando es necesario aumentar la velocidad de fusión del electrodo, y también cuando las piezas se sueldan con un inversor en un ambiente gaseoso o utilizando fundentes.

Soldadura inverter de metal fino

Las capacidades del inversor se realizan por completo cuando se suelda metal laminado con un espesor de menos de 2 mm. La soldadura de dichos materiales se lleva a cabo con corrientes de soldadura bajas y requiere una alta estabilidad del proceso de soldadura, lo que se logra fácilmente cuando se usa un dispositivo con una fuente de energía inversora. Las láminas de metal delgadas son fáciles de quemar cuando se produce un cortocircuito en el arco de soldadura. Para evitar este fenómeno, los inversores tienen una función especial que reduce automáticamente la cantidad de corriente mientras dura un cortocircuito. Otra característica útil de los inversores es la selección de parámetros óptimos durante el encendido del arco, lo que permite evitar la falta de penetración y quemaduras en la sección inicial de la soldadura. Además, durante el proceso de soldadura, el inversor puede mantener de forma adaptativa el valor deseado de la corriente de funcionamiento con fluctuaciones en el tamaño del arco de soldadura.