- Contenido:

- Requisitos obligatorios para embarcaciones sujetas a inspección

- 3.3 Inspección de las superficies exterior e interior de los cilindros

- La frecuencia de calibración de los manómetros.

- Prueba del sistema de extinción de incendios

- Período de operación permitido

- Examen técnico - cilindro

- Inadecuado para un uso posterior

- Casos en los que está prohibido el uso de un manómetro.

- Diseño y tipos

- PRESIÓN DEL CILINDRO

- VERIFICACION DEL CILINDRO

- PRECIO DE REVISIÓN Y CERTIFICACIÓN DE CILINDROS

- Reparación de válvulas de cilindros de gas

- Calibración de manómetros: términos, metodología, reglas.

- Calibración de manómetros: reglas.

- Términos de verificación de manómetros.

- ¿Necesito calibrar medidores?

- Comprobación de alarmas de gas en Sebastopol

- Conclusiones y video útil sobre el tema.

Contenido:

Los manómetros son instrumentos que se utilizan para medir el exceso de presión de un gas. En el caso del tratamiento con llama de superficies metálicas, este dispositivo es indispensable, ya que solo con su ayuda puede obtener información sobre qué tipo de presión de gas se mantiene en el cilindro.

El uso de manómetros es necesario para mantener la presión ideal en el sistema, por lo que los reductores de gas están equipados con manómetros.Dado que se requiere que el manómetro para un reductor de gas mida altas presiones, no tiene el tipo habitual de elemento sensor. Este es un tubo de cobre, cuya peculiaridad es que no solo tiene una sección transversal mucho más estrecha, sino que también tiene una gran cantidad de vueltas, alrededor de cuyo eje se mueve el tubo cuando se aplica presión a la caja de engranajes. Además de la función de conversión, el tubo de cobre desempeña la función de un amortiguador y, por lo tanto, es la parte principal del manómetro.

Bajo la presión del gas, el tubo se endereza, por lo tanto, cuanto mayor es la presión del gas, más se endereza el tubo. El tubo en sí está conectado a la flecha, lo que le permite transferir el movimiento del tubo a la flecha. La flecha misma muestra el valor real de la presión.

Dado que los manómetros están diseñados para una determinada presión, cada manómetro tiene una línea roja que corresponde a la presión máxima permitida. Está terminantemente prohibido cargar manómetros con presión superior a su límite superior de medida.

Los manómetros de resorte se instalan en los reductores de oxígeno y acetileno. El manómetro para el reductor de gas se conecta a las cámaras de alta y presión de trabajo con una llave, se utilizan juntas de fibra y cuero para sellar la conexión.

Requisitos obligatorios para embarcaciones sujetas a inspección

Los requisitos técnicos para los buques, que se presentan para la próxima encuesta, están establecidos por las directrices pertinentes. En cuanto a los cilindros de propano-butano, dicho documento es el RD 03112194-1094-03, y en cuanto a los equipos de metano, el RD 03112194-1095-03. Ambos documentos fueron aprobados por el Ministerio de Transporte de la Federación Rusa en 2002.

Antes de presentar un cilindro de automóvil a un punto de inspección especializado a su debido tiempo, es necesario realizar una inspección independiente y asegurarse de que cumple con los requisitos de los documentos que rigen:

- la fecha de vencimiento no ha vencido;

- el exterior del cilindro se limpia de aceite y otros contaminantes;

- el tipo de embarcación y su diseño se ajustan a los requisitos reglamentarios;

- el cilindro del automóvil está equipado con accesorios estandarizados de llenado, consumibles y otros previstos por el diseño; el tee tiene los tapones necesarios;

- los cilindros no contienen residuos de gas;

- todas las válvulas están cerradas.

El RD 03112194-1094-03 y el RD 03112194-1095-03 permiten la presencia de piezas y accesorios para cilindros de varios diseños, pero solo dentro de los límites de los cambios realizados por el fabricante durante el período de producción de un producto en particular.

Los buques deben vaciarse de los residuos de combustible de motores de gas en sitios especialmente equipados. Las reglas no permiten la presencia de exceso de presión de gas en los cilindros. Si hay exceso de presión, no se permite examinar el cilindro y se devuelve incondicionalmente a su propietario.

La base para la negativa a realizar el estudio es la presencia de grietas, magulladuras, varios tipos de caparazones, arañazos en la generatriz exterior del casco, que superan el 10% del espesor de la pared estructural. Además, los cilindros a los que les faltan datos de pasaporte completos o parciales no están sujetos a prueba, el período de certificación designado ha expirado, la vida útil estándar ha expirado.

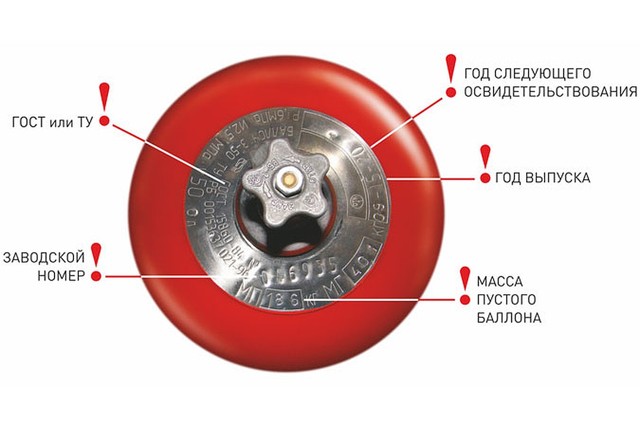

El examen de los cilindros se acompaña del marcado de conformidad con las normas que rigen las normas para la aplicación de etiquetas.La marca del punto que realizó la verificación, la fecha de la realizada y la fecha prevista de la próxima inspección se aplican a la placa de identificación del fabricante por el método de estampado en relieve. El sello se aplica en una línea en números arábigos, cuya altura no debe ser inferior a 8 mm. La hora señalada para la próxima inspección puede duplicarse mediante una inscripción blanca en la generatriz exterior del cilindro, previamente pintada con esmalte rojo. Además, se deben aplicar etiquetas de advertencia blancas en la generatriz exterior del cilindro.

3.3 Inspección de las superficies exterior e interior de los cilindros

3.3.1 Inspección exterior e interior

superficies se llevan a cabo con el fin de identificar los defectos que reducen la resistencia de los cilindros,

e identificar las desviaciones de los requisitos de la seguridad industrial

03-576 y GOST

949.

3.3.2 La inspección está sujeta al 100% de los controles externos e internos.

superficies, rosca del cuello del cilindro.

3.3.3 Al inspeccionar la superficie exterior

Lupas de uso de globos de hasta 20 veces de aumento. para dimensionar

de los defectos detectados utilizan herramientas de medición universales -

calibres según GOST 166, calibres según

GOST 162 y otros.

El error de medición no debe ser superior a 0,1 mm.

La inspección se realiza de acuerdo con los requisitos del RD 03-606.

3.3.4 Al inspeccionar la superficie interna, utilice

iluminación con una lámpara eléctrica con un voltaje de no más de 12 V, que se inserta en

globo o endoscopio.

3.3.5 Un recipiente, en cuyas superficies

Las grietas reveladas, el cautiverio, las conchas, deben desecharse.

Un cilindro, en cuyas superficies abolladuras, riesgos,

daños por corrosión y otros defectos con una profundidad de más del 10% de la nominal

espesor de la pared, debe desecharse.

Valores nominales de espesor de pared según el tipo.

los cilindros corresponden a la tabla 1 GOST

949 y se dan en la tabla.

Cilindro, cuya rosca de cuello tiene lágrimas, astillado

o desgaste, debe desecharse.

El desgaste del hilo de la garganta está controlado por calibres según GOST

24998.

Está permitido reparar la rosca del cuello del cilindro según

tecnología desarrollada por OJSC RosNITI.

3.3.6 En la parte esférica superior del cilindro debe estar

datos del pasaporte sellados y claramente visibles especificados en.

En cilindros con una capacidad de hasta 5 litros o un espesor de pared de menos de 5

mm los datos del pasaporte se pueden estampar en una placa soldada al cilindro, o

aplicado con pintura.

Un cilindro que no tiene al menos uno de los pasaporte

los datos deben ser descartados.

| Capacidad | Diámetro | Espesor de pared de cilindros, mm, no menos de | ||||

| cilindro, l | cilindro, piezas, mm | acero carbono | aleación de acero | |||

| presión, MPa | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 Exterior

la superficie del cilindro debe pintarse de acuerdo con la Tabla 17 PB

03-576 (Anexo Tabla A.1).

3.3.8 Al inspeccionar el cilindro, la capacidad de servicio y

fiabilidad de la fijación del anillo del cuello y el zapato.

3.3.9 Cilindro con anillo defectuoso o suelto

el cuello se permite para una mayor inspección después de la fijación

anillos o reemplazos.

Se abrochan anillos débiles o nuevos

calafatear a mano o expandir la superficie final del cuello con anular

punzonar en una prensa con una fuerza de 500 a 600 kN según las instrucciones aprobadas

el jefe de la organización que realiza la encuesta. Profundidad de sangría

perforar el metal del cuello del cilindro de 1 a 2 mm.

En la Figura B.1 de la solicitud se muestra un boceto del anillo del cuello.

3.3.10 Cilindro con tobera oblicua o débil

se permite un zapato o un zapato defectuoso para una inspección adicional

después de cambiar el zapato de acuerdo con las instrucciones aprobadas por el gerente

organización que realiza la auditoría.

La zapata defectuosa se retira del cilindro en la prensa o se derriba

a mano.

La boquilla de zapata se produce en una prensa horizontal con una fuerza de

800 a 1000 kN. El zapato en bruto se precalienta a una temperatura de

900 a 1000 °C.

La zapata en bruto se corta de cilindros o tuberías defectuosos

con un diámetro de 219 mm con un espesor de pared de 5,2 a 8,9 mm según GOST 8732.

La longitud de la pieza de trabajo es de 125 + 5 mm.

La zapata debe estar bien ajustada en el cilindro con un espacio entre

el plano de apoyo de la zapata y la parte inferior del cilindro no es inferior a 10 mm. Al final del apoyo

la superficie del zapato debe formar un cuadrado.

Se permite sesgar el plano de apoyo del zapato en relación con

la normal a la generatriz del cuerpo del cilindro no es mayor de 7 mm sobre el ancho de la zapata.

(Edición modificada, Rev. No. 1).

3.3.11 Reparación de zapata o anillo de cuello

permitido sólo después de ventilar el gas, desmontar la válvula y el correspondiente

desgasificación de botellas.

3.3.12 Cilindro con anillo o zapata sin reparar

no se permite un examen más detenido y si es imposible repararlo

debe ser sacrificado.

La frecuencia de calibración de los manómetros.

Un manómetro es un dispositivo que mide la presión en un aparato, tanque o tubería. Hay varios tipos:

- espiral;

- membrana.

Los manómetros espirales consisten en una espiral de metal que está conectada por un elemento de transmisión conectado al puntero en el dial.Cuanto mayor es la presión, más se desenrolla la espiral y tira de la flecha con ella. Lo que se refleja en el aumento de los indicadores de presión en la escala del dispositivo.

El manómetro de diafragma da lecturas sujetando una placa plana que está conectada al elemento transmisor. Cuando se aplica presión, la membrana se flexiona y el elemento transmisor presiona la manecilla del cuadrante. Entonces hay un aumento en los indicadores de presión.

Para verificar el cumplimiento de los parámetros de precisión del medidor declarados por el fabricante, y para controlar la capacidad de servicio metrológica del dispositivo, sin la cual es imposible usar el manómetro en áreas que caen bajo el GROEI (regulación estatal para garantizar la uniformidad de mediciones), así como para garantizar que el dispositivo sirva el período especificado y la operación sea segura, es necesario realizar periódicamente la verificación del manómetro. Las reglas establecidas por el estado establecen que, dependiendo de las características técnicas del dispositivo y las instrucciones del fabricante, el período de conciliación es de 12 meses a 5 años.

La inspección regular del dispositivo después de un año se consideró la más común, pero ahora los fabricantes están mejorando las características del equipo, cada vez hay más dispositivos con un período de verificación de 2 años. Vale la pena recordar si el manómetro debe inspeccionarse y verificarse después de un cierto período desde la fecha de producción, y no desde el momento en que se pone en funcionamiento.

Los fabricantes establecen la vida útil del manómetro, en promedio son de 8 a 10 años. Es necesario llevar un registro de las comprobaciones del manómetro para comprobar el dispositivo a tiempo.

Prueba del sistema de extinción de incendios

El programa y la metodología para probar la extinción de incendios por gas está regulado por los siguientes documentos reglamentarios:

El programa y la metodología para probar la extinción de incendios por gas está regulado por los siguientes documentos reglamentarios:

- GOST R 50969-96;

- GOST R 51057-200;

- GOST R 53281-2009.

Durante la prueba, se verifica lo siguiente:

- El volumen de gas y el grado de llenado del cilindro;

- La duración del suministro de mezcla de extinción de incendios de gas;

- El resto de la mezcla en el recipiente;

- La eficacia de la eliminación de la fuente de ignición;

- Resistencia e integridad de todos los elementos de la instalación después de la puesta en marcha y las vibraciones que la acompañan, preparación de la estructura para la recarga;

- Componente de información:

- Velocidad de recuperación del dispositivo de recepción y control;

- Formación de un aviso a la consola central de seguridad y decodificación de su contenido de información;

- Puntualidad en la presentación de todos los comandos en los bucles.

El elemento sometido a las mayores cargas dinámicas durante las pruebas es la tubería. Se imponen mayores exigencias a su resistencia y fiabilidad.

Las pruebas de tuberías y accesorios se llevan a cabo de acuerdo con las siguientes normas:

- Inspección visual de todas las partes externas de la tubería;

- Todas las boquillas de aspersión (excepto la última) están cubiertas con tapones.

- Bloquee el acceso a los cilindros o al colector de distribución.

- Llene el sistema con agua a través de la última boquilla y silenciarlo;

La presión de prueba de los sistemas de extinción de incendios a gas es 1,25 de la presión de trabajo, sin embargo, la presión se inyecta en el sistema en pasos:

- 0,05 MPa;

- 0,5 del trabajador;

- Presión operacional ;

- 1,25 de la presión de trabajo;

- Entre periodos de subida se realiza una exposición de 1-3 minutos. en este momento, utilizando un manómetro, se determina si ha comenzado una fuga;

- Bajo presión máxima, el sistema se mantiene durante 5 minutos.

- Después de completar el trabajo de prueba, el líquido se drena y las tuberías se soplan intensamente con aire comprimido.

Período de operación permitido

De acuerdo con FNP ORPD, la vida útil la establece el fabricante.De acuerdo con el párrafo 485 de las reglas, si la documentación técnica del fabricante no contiene datos sobre la vida útil del cilindro, entonces la vida útil se establece en 20 años.

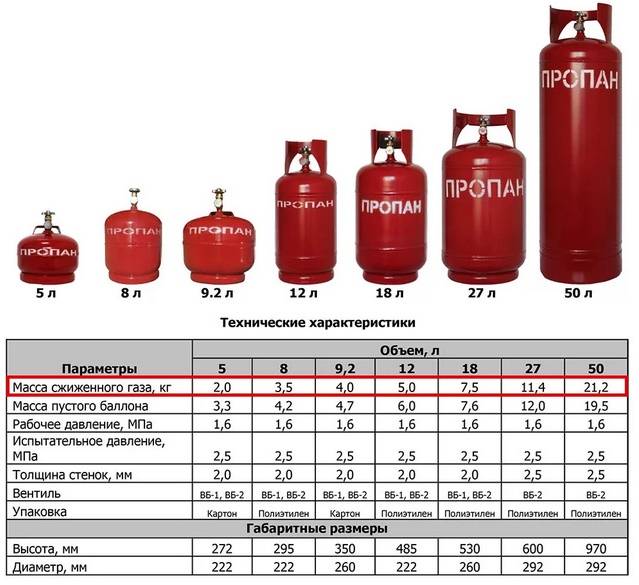

La mayor demanda es para contenedores fabricados de acuerdo con GOST 949-73 “Cilindros de acero de pequeño y mediano volumen para gases a P (p) <= 19.6 MPa (200 kgf / sq. cm). Especificaciones (con Enmiendas No. 1-5)". Según la cláusula 6.2. período de garantía de uso - 24 meses a partir de la fecha de puesta en servicio.

Dispositivos fabricados de acuerdo con GOST 15860-84 “Cilindros de acero soldado para gases de hidrocarburos licuados para presiones de hasta 1,6 MPa. Especificaciones (con Modificaciones No. 1, 2) ”de acuerdo con la cláusula 9.2, tienen un período de garantía de uso - 2 años y 5 meses a partir de la fecha de venta a través de la red de distribución, y para dispositivos que no son de mercado - a partir de la fecha de recepción por el usuario

De acuerdo con los métodos de diagnóstico técnico MTO 14-3R-004-2005 y MTO 14-3R-001-2002 desarrollados para dispositivos fabricados de acuerdo con GOST 15860-84 y GOST 949-73, respectivamente, la vida útil no debe exceder 40 años, sujeto a condiciones para el examen una vez cada 5 años, después de lo cual los dispositivos son rechazados.

Está prohibido utilizar cilindros fabricados de acuerdo con el GOST anterior antes del 01/02/2014, cuya vida útil es superior a 40 años.

De acuerdo con el párrafo 22 del Reglamento Técnico de la Unión Aduanera "Sobre la seguridad de los equipos que funcionan bajo presión excesiva", los cilindros fabricados después del 01/02/2014 funcionan de acuerdo con la vida útil estimada especificada por el fabricante en el pasaporte del dispositivo.

Lea más sobre la vida útil y las condiciones de almacenamiento de un cilindro de gas en este material.

Resolvemos problemas legales de cualquier complejidad.#Quedateencasa y déjale tu pregunta a nuestro abogado en el chat. Es más seguro de esa manera.

Hacer una pregunta

Examen técnico - cilindro

Certificación técnica de cilindros incluye inspección superficies internas y externas de los cilindros; comprobando la masa y la capacidad; prueba hidráulica.

Certificación técnica de cilindros, con la excepción de las que se comentan a continuación, se lleva a cabo al menos una vez cada 5 años también en las empresas o estaciones de servicio. Al mismo tiempo, se examinan las superficies interior y exterior, se realiza una prueba hidráulica y se comprueba la masa y la capacidad del cilindro. Los cilindros de acetileno están sujetos a inspección externa, pruebas neumáticas y pruebas de masa porosa.

Certificación técnica de cilindros llevado a cabo de acuerdo con las Reglas para el Diseño y Operación Segura de Recipientes a Presión y párrafos.

Certificación técnica de cilindros se lleva a cabo de acuerdo con las Reglas para el diseño y operación segura de recipientes a presión de la URSS Gosgortekhnadzor y IV-B - 165 - IV-B - 172 de estas Reglas.

Certificación técnica de cilindros, como se mencionó anteriormente, se produce una vez cada 5 años en una estación de distribución de gas o en un punto especial.

Certificación técnica de cilindros se lleva a cabo de acuerdo con las Reglas para el diseño y operación segura de recipientes a presión.

resultados examen tecnico de cilindros con una capacidad de más de 100 litros se inscriben en el certificado de cilindros. Los sellos en los cilindros en este caso no se ponen.

resultados examen tecnico de cilindros con una capacidad superior a UN n se inscriben en el certificado de cilindros.El sello en los cilindros en este caso no se pone.

resultados examen tecnico de cilindros con una capacidad de más de 100 litros se ingresan en el pasaporte de los cilindros. El sello en los cilindros en este caso no se pone.

resultados examen tecnico de cilindros con una capacidad de más de 100 litros se ingresan en los certificados de cilindros. Los sellos en los cilindros en este caso no se ponen.

resultados examen tecnico de cilindros con una capacidad de más de 100 litros se ingresan en el pasaporte de los cilindros, en este caso no ponen un sello en los cilindros.

resultados examen tecnico de cilindros con una capacidad de más de 100 litros se ingresan en el pasaporte de los cilindros. El sello en los cilindros en este caso no se pone.

resultados examen tecnico de cilindros con una capacidad de más de 100 litros se inscriben en el certificado de cilindros. Los sellos en los cilindros en este caso no se ponen.

resultados examen tecnico de cilindros con una capacidad de más de 100 litros se ingresan en el pasaporte de los cilindros. El sello en los cilindros en este caso no se pone.

resultados examen tecnico de cilindros con una capacidad de más de 100 litros se inscriben en el certificado de cilindros. Los sellos en los cilindros en este caso no se ponen.

Inadecuado para un uso posterior

¿Por qué los cilindros que han superado la vida útil estándar, pero pasaron el examen técnico, no deben aceptarse para el reabastecimiento de combustible?

De acuerdo con el párrafo 485 de las Reglas ..., incluso los buques gaseros que hayan superado con éxito la prueba técnica y hayan cumplido el período reglamentario no son aptos para un uso posterior.

El mismo párrafo establece que si se encuentran casos de recertificación exitosa después de noviembre de 2014,contenedores cuya vida útil haya expirado, estos resultados deberán ser cancelados, ya que de acuerdo con las nuevas Reglas. Está prohibido examinar los cilindros más allá de su vida útil.

Un material que ha agotado su recurso de resistencia es capaz de colapsar en cualquier momento.

Todas estas medidas y regulaciones más estrictas tienen como objetivo mejorar la seguridad de la operación de los contenedores de gas en los que el contenido está bajo presión.

Esto se debe al mayor uso de cilindros al final de su vida útil y, en consecuencia, a la ocurrencia de accidentes.

Resistirse a los requisitos de estas Reglas... significa poner en peligro no solo su salud y su vida, sino también la vida de otras personas, lo que no solo es irrazonable, sino también criminal.

¿Qué requisitos deben cumplir las botellas de gas, cómo utilizarlas correctamente, qué es un examen y qué procedimiento siguen las botellas en una estación de servicio de gas? Sobre esto en el video:

¿No encontró una respuesta a su pregunta? Descubra cómo resolver su problema particular: llame ahora mismo:

Para el almacenamiento y transporte de gases comprimidos y licuados se utilizan recipientes de metal o materiales compuestos. Estos recipientes están diseñados por el hecho de que el gas se almacenará en ellos bajo cierta presión. Entonces, GOST 15860-84 determina que la presión de operación en el tanque de propano no debe exceder los 1.6 MPa. También hay contenedores diseñados para una presión superior a 5 MPa. Todos los contenedores utilizados para el almacenamiento de gas deben ser probados e inspeccionados periódicamente.

Comprobación del cilindro de gas

El examen de un cilindro de gas es un evento que es necesario ante todo para su propietario.La certificación puede garantizar que el cilindro es seguro para operar y puede usarse para el propósito previsto; de lo contrario, no se permite su uso. Hay un solo procedimiento de inspección, durante el cual se inspeccionan las superficies de los cilindros para detectar daños en la superficie.

Realice un control de calidad de marcado y coloración para cumplir con los requisitos de GOST, la condición de la grúa. Además, en el proceso de certificación se realizan pruebas hidráulicas de tanques de almacenamiento de gas. Los resultados de la inspección y pruebas realizadas quedan registrados en el pasaporte que acompaña al producto durante todo su funcionamiento.

Sin llevar a cabo tales medidas, el reabastecimiento de combustible y la operación de contenedores para almacenamiento y transporte de gas son inaceptables. La inspección de cilindros y la emisión de una conclusión sobre ellos solo puede ser realizada por una organización que tenga todos los permisos y poderes necesarios de las autoridades estatales de supervisión pertinentes.

Los recipientes para el almacenamiento de gases deben certificarse una vez cada pocos años. La duración depende de varios parámetros: del material, por ejemplo, si los cilindros están hechos de acero aleado o al carbono, entonces es suficiente que pasen por este procedimiento una vez cada cinco años. Los cilindros instalados en automóviles como parte del GLP deben certificarse en tres o cinco años.

Los cilindros, que funcionan en condiciones estacionarias y están destinados al almacenamiento de gases inertes, se someten a los exámenes necesarios una vez cada diez años.

Los períodos de inspección designados deben cumplirse estrictamente. Se trata de seguridad.Si los contenedores están destinados al almacenamiento y transporte de propano, acetileno u otro gas explosivo, cualquier defecto en la superficie exterior del cilindro puede tener consecuencias irreparables.

Tan pronto como surjan dudas sobre el desempeño de un tanque de almacenamiento de gas, es necesario retirarlo de circulación y comprar o alquilar uno nuevo.

Casos en los que está prohibido el uso de un manómetro.

Si no hay sello o marca en el manómetro, el período de calibración está vencido o el puntero del engranaje no vuelve a la marca inicial, por más de la mitad del error permitido cuando se enciende, entonces está prohibido usar tal presión. medir.

Además, no está permitido utilizar un instrumento en el que el vidrio esté roto o tenga otros daños que puedan afectar las lecturas correctas.

En conclusión, observamos que un manómetro reparable puede servir como garantía de la seguridad de trabajar con equipos de soldadura por gas.

Los dispositivos y herramientas de medición requieren control utilizando metros métricos. Los manómetros que analizan la presión de líquidos y gases se instalan en calderas de calefacción, cilindros de gas y se utilizan en unidades de producción. Para obtener las lecturas correctas del dispositivo y proteger a los empleados de la empresa, se debe realizar una calibración periódica de los manómetros.

Diseño y tipos

El propano (CH3)2CH2 es un gas natural de alto poder calorífico: a 25°C, su poder calorífico supera las 120 kcal/kg

Al mismo tiempo, debe usarse con especial precaución, ya que el propano es inodoro, pero incluso en su concentración en el aire de solo el 2,1% es explosivo.

Es especialmente importante que, al ser más ligero que el aire (la densidad del propano es de solo 0,5 g/cm 3 ), el propano asciende y, por tanto, incluso en concentraciones relativamente bajas, es un peligro para el bienestar humano.

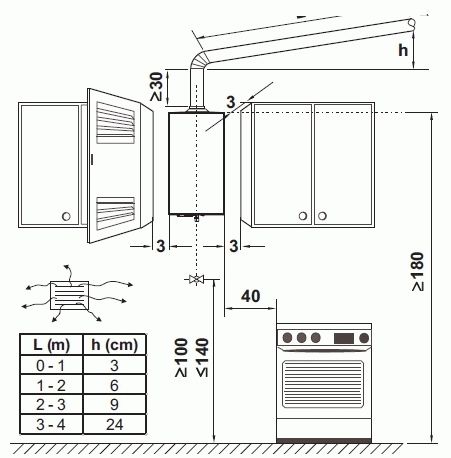

Un reductor de propano debe realizar dos funciones: proporcionar un nivel de presión estrictamente definido cuando se le conecta cualquier dispositivo y garantizar la estabilidad de dichos valores de presión durante la operación posterior. En la mayoría de los casos, las máquinas de soldadura a gas, los calentadores de gas, las pistolas de calor y otros tipos de equipos de calefacción se utilizan como tales dispositivos. Este gas también se usa para el cilindro de propano de un automóvil que funciona con combustible licuado.

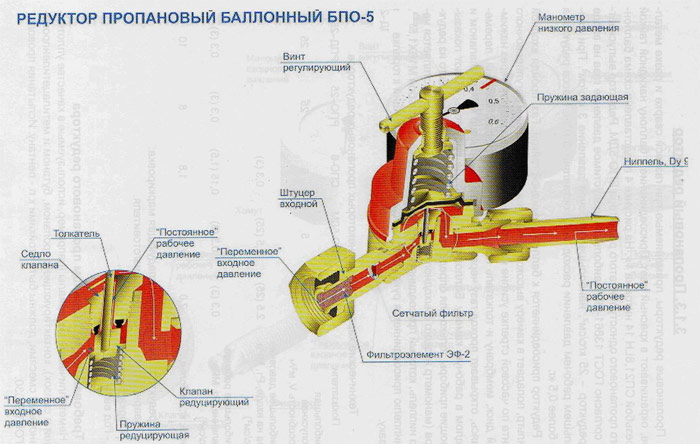

Hay dos tipos de reductores de propano: de una y dos cámaras. Estos últimos se usan con menos frecuencia, ya que son más complejos en su diseño y su capacidad distintiva, para reducir consistentemente la presión del gas en dos cámaras, se usa en la práctica solo con mayores requisitos para el nivel permisible de caídas de presión. Se consideran modelos comunes de reductores BPO 5-3, BPO5-4, SPO-6, etc.. El segundo dígito del símbolo indica la presión nominal, MPa, a la que se activa el dispositivo de seguridad.

Estructuralmente, un reductor de propano de cámara única del tipo BPO-5 (Balloon Propane Single-chamer) consta de los siguientes componentes y partes:

- Cuerpo.

- arribista.

- Asiento de válvula.

- Resorte reductor.

- membranas

- Válvula reductora.

- Boquilla de conexión.

- Accesorio de entrada.

- resorte de ajuste.

- filtro de malla

- manómetro.

- Tornillo de ajuste.

Las principales características técnicas de los reductores de propano son:

- Rendimiento máximo en términos de volumen de gas por unidad de tiempo, kg / h (marcado con un número ubicado inmediatamente después de la abreviatura de la letra; por ejemplo, un reductor de propano del tipo BPO-5 está diseñado para pasar no más de 5 kg de propano por hora);

- Presión máxima de gas de entrada, MPa. Dependiendo del tamaño del dispositivo, puede estar en el rango de 0,3 a 2,5 MPa;

- Presión máxima de salida; en la mayoría de los diseños, es de 0,3 MPa y se adapta al mismo indicador para una unidad que consume gas.

Todos los reductores de propano fabricados deben cumplir completamente con los requisitos de GOST 13861.

PRESIÓN DEL CILINDRO

El prensado es el proceso de probar la resistencia y la estanqueidad de un cilindro HBO de un automóvil.

¿Cómo se lleva a cabo la verificación?

Se realizan pruebas hidráulicas (agua) y neumáticas (aire):

Hidráulica: se extrae todo el aire del recipiente y se llena de agua;

Bajo presión, se realiza una prueba de fugas, luego de lo cual se drena (seca) el cilindro;

Neumático: el recipiente se sumerge en un recipiente con agua y se prueba con aire comprimido o gas inerte (de acuerdo con PB 03-576-03, se permite reemplazar un procedimiento por otro).

La esencia es la misma: verificar la estanqueidad.

Después de pasar con éxito la prueba de presión, el cilindro del automóvil se considera apto para su uso y se transfiere para su verificación (certificación y marca).

VERIFICACION DEL CILINDRO

La verificación de un cilindro de gas (propano y metano) sirve como confirmación del pleno cumplimiento del cilindro de gas con los requisitos de seguridad.

Después de todos los controles del cilindro, se lleva a cabo su certificación: documentación del permiso de admisión y posterior operación del cilindro en el sistema HBO.

Se entrega al cliente:

Certificado de realización de pruebas periódicas del equipo de globo de gas instalado en el vehículo (Formulario 2B);

Marcar en el pasaporte la fecha de la próxima revisión del vehículo;

Los documentos de verificación del cilindro de gas del automóvil indican que la embarcación se sometió a una inspección externa e interna y a pruebas hidráulicas (neumáticas) y se consideró apta para seguir trabajando en el sistema HBO del automóvil.

Los resultados de la verificación del cilindro, es decir, el certificado en el formulario 2B, debe llevarlo consigo. Puede ser necesaria su presentación en tres casos: a petición del inspector de la policía de tránsito, al realizar el mantenimiento del vehículo (TO) y recibir una tarjeta de diagnóstico, así como en algunas estaciones de servicio (que requieren certificados de verificación de cilindros al repostar).

PRECIO DE REVISIÓN Y CERTIFICACIÓN DE CILINDROS

El costo del trabajo depende de la condición del cilindro HBO identificado durante la certificación (si se requiere limpieza de corrosión, imprimación, pintura, etc.) y si se requiere trabajo adicional (remoción-instalación o si se proporciona desarmado y preparado, limpiado de suciedad).

Costo de examen, recertificación, prueba de presión y verificación de 1 cilindro (sin desmantelar), incluyendo ejecución y emisión de papeles sobre su verificación (2a, 2b):

Si el cilindro tiene corrosión (no más del 10% de la superficie total del recipiente), se realizan trabajos de pintura adicionales antes de la prueba de presión, de acuerdo con la lista de precios:

| Limpieza + preparación + imprimación + pintura + aplicación de inscripción técnica (restauración) | |

| 3 000 frotar | Botella de 50l (diámetro 300, L hasta 1000 mm) |

| 5 000 frotar | para diámetro 360, L 1300 mm |

| 7 000 frotar | diámetro 400 - 500, L 1000 mm |

Tiempo de finalización - 2 días.

Como puede ver, los precios de todos los procedimientos son muy económicos, dado el alcance del trabajo con equipos de gas. Este es un pequeño precio a pagar por la seguridad del cilindro que lleva en su automóvil.

Reparación de válvulas de cilindros de gas

Los principales fallos de funcionamiento de las válvulas de gas.

De hecho, el diseño de la válvula de gas no es difícil y no tiene nada especial que romper. Sin embargo, por varias razones, puede comenzar a pasar gas o fallar por completo. Una de las razones de sus averías es la actitud descuidada del personal. Por ejemplo, aplicar una fuerza excesiva al abrir o cerrar. Esto puede pelar el hilo o romper el tallo.

Además, las partículas extrañas que ingresan al regulador pueden impedir que cierren completamente la válvula, lo que inevitablemente provocará una fuga de gas. En cualquier caso, ante la menor sospecha de defectos en el cuerpo o mecanismo de la válvula de gas, la bombona deberá ser retirada del lugar de trabajo o de servicios y enviada a reparación.

Sí, sin duda, la válvula de gas se puede quitar de la botella e inspeccionar y, si es necesario, purgar o reparar, pero no debemos olvidar que cualquier trabajo con una botella de gas conlleva un riesgo potencial. Es por eso que existe una estricta prohibición de desmontar válvulas de gas de forma independiente en condiciones artesanales. Si existe incluso una pequeña oportunidad de transferir la reparación de una válvula de gas a un taller, entonces es mejor hacerlo.

Calibración de manómetros: términos, metodología, reglas.

Se pueden instalar varios instrumentos de medición en el sistema de inyección de aire comprimido; se usa ampliamente un manómetro. Como muchos otros dispositivos, este debe someterse a un mantenimiento periódico. Solo en este caso, puede estar seguro de que durará un período prolongado y las lecturas obtenidas serán precisas. Considere todas las características del procedimiento de verificación del manómetro con más detalle.

Calibración de manómetros: reglas.

Los manómetros deben verificarse únicamente teniendo en cuenta las reglas y recomendaciones básicas, ya que los errores cometidos pueden conducir a una disminución en la precisión del producto. Las reglas básicas son las siguientes:

- Primero, se inspecciona un manómetro para determinar la condición del mecanismo. El daño al dispositivo puede indicar que la verificación no vale la pena en absoluto. Algunos de los defectos se pueden eliminar, por ejemplo, reemplazando el vidrio protector, todo depende de las características de un modelo de manómetro en particular.

- Se crean las condiciones más próximas a la operativa. Un ejemplo es el indicador de humedad del aire, presión atmosférica y temperatura ambiente.

- Al comienzo de la prueba, el puntero debe estar en cero. Esto elimina la posibilidad de un error en el momento de la medición.

Si no es posible establecer la flecha en cero, el dispositivo se ajusta con un perno especial.

Términos de verificación de manómetros.

La atención se centra en los plazos. El propósito de la calibración es mejorar la precisión de las lecturas. Entre las características destacamos los siguientes puntos:

Es posible llevar a cabo de forma independiente el procedimiento en cuestión solo si el dispositivo se instala como un elemento de mecanismos irresponsables.

¿Necesito calibrar medidores?

La verificación primaria del dispositivo se lleva a cabo para determinar la presión nominal. En el futuro, el control le permite excluir la posibilidad de reducir la precisión.

Se requiere la calibración periódica del manómetro para excluir la posibilidad de que falle.

Algunos sistemas no pueden funcionar sin el uso de un manómetro.

Si no realiza el trámite a tiempo, puede encontrar los siguientes problemas:

- Error de medición. En algunos casos, un pequeño error no reduce la eficiencia del compresor, en otros, la precisión de la presión es importante.

- La vida útil del manómetro se reduce significativamente. Algunos daños en el mecanismo durante su funcionamiento a largo plazo pueden provocar un desgaste rápido. El costo de los manómetros de alta precisión es muy alto.

- Existe la posibilidad de fuga del medio, lo que provocará una disminución de la presión en el sistema.

En conclusión, observamos que si es necesario calibrar el dispositivo de medición del compresor, puede realizar dicho trabajo usted mismo. Para hacer esto, puede comprar un dispositivo especial en una tienda especializada. Otros mecanismos, que están sujetos a requisitos más altos, deben ser revisados exclusivamente por un especialista. Después del procedimiento, se debe colocar un relleno.

, seleccione un fragmento de texto y presione Ctrl+Entrar.

Comprobación de alarmas de gas en Sebastopol

CJSC "YUSTIR" realiza la verificación de alarmas de gas, tanto en la instalación como en un laboratorio especializado, de acuerdo con los métodos de verificación vigentes.

Las alarmas de gas están diseñadas para evitar fugas de gas: propano metano, monóxido de carbono, etc., se instalan en salas de calderas y fracturación hidráulica. Como regla general, los dispositivos de señalización se calibran una vez al año (según el modelo, el intervalo de calibración puede ser diferente).

El propósito de la verificación es identificar un detector de contaminación de gas defectuoso mediante la simulación de concentraciones explosivas utilizando mezclas de gases de verificación (CGM).

Verificación en el sitio: nuestros especialistas están listos para ir al sitio con el equipo necesario para calibrar las alarmas de gas en el lugar de operación, para ajustar y calibrar usando mezclas de gases de prueba.

Verificación en el laboratorio

Nuestra empresa realiza ajustes y reparaciones en un laboratorio equipado, cuenta con una amplia gama de repuestos para la reparación de alarmas de contaminación por gases, tanto nacionales como importadas.

El laboratorio cumple con todos los requisitos del procedimiento de verificación, que es extremadamente importante al configurar y calibrar los detectores de gas. En caso de ser necesario, la organización dispone de un amplio fondo de canje de alarmas de gas verificadas, que permite la entrega al laboratorio para la posterior reparación del dispositivo.

La verificación de los analizadores de gases se lleva a cabo en el sitio de instalación en el sitio del cliente. La verificación de los detectores de gas para monóxido de carbono y metano (verificación de sensores de gas) debe realizarse una vez al año.

CJSC "YUSTIR" lleva a cabo un complejo de trabajos sobre la organización de verificación, calibración y reparación de alarmas de gas. La verificación de los detectores de gas se realiza con la emisión de certificados de verificación de la muestra establecida. El precio incluye un ciclo completo de realización de un robot para la comprobación de alarmas de gas.

Conclusiones y video útil sobre el tema.

Lo que debe tener cuidado al comprar cilindros:

Recomendaciones para la autorreparación:

Solo los equipos de gas reparables pueden garantizar la comodidad y la seguridad de los propietarios de viviendas.

Los controles regulares son otra forma de proteger a los ciudadanos de un accidente accidental, por lo que los requerimientos del servicio de gas deben ser tratados con atención y responsabilidad.

En el caso de los reductores de gas, una vez al año, invitar a un especialista para que revise los manómetros y, si es necesario, reemplace o repare los equipos.

Puede participar en la discusión, dejar el material, compartir su experiencia o hacer preguntas de interés para nuestros especialistas: el bloque de contacto se encuentra debajo del artículo.