- El uso de aleaciones del grupo estaño-plomo

- ¿Quién y cuándo es mejor usar cada una de las soldaduras?

- Materiales y herramientas

- Soldaduras para soldadura fuerte de aluminio

- Fundentes para soldadura fuerte de aluminio

- Clasificación

- Características de la composición de las soldaduras alimentarias.

- Variedades

- áreas de uso

- Conclusión

- Clasificación de soldadura

- Soldadura blanda o de baja temperatura

- Alta temperatura o soldadura dura

- soldadura de tubos de cobre

- Consejos de uso

- Ver descripción general

- Baja temperatura

- alta temperatura

- Aditivos térmicos (fundentes)

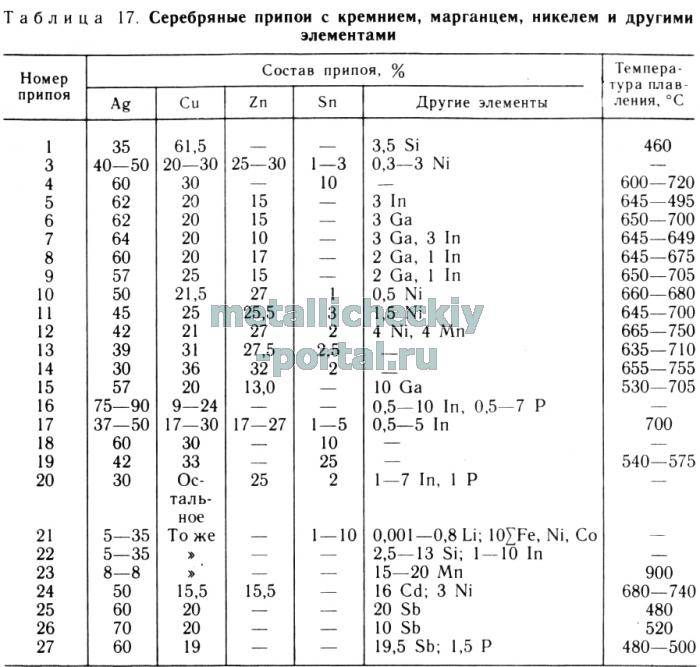

El uso de aleaciones del grupo estaño-plomo

Estas aleaciones incluyen:

- POS-90 contiene: Pb - 10%, Sn - 90%. Se utiliza para reparar equipos médicos y utensilios alimentarios. No hay mucho plomo tóxico, ya que no puede estar en contacto con alimentos y agua.

- POS-40: Pb - 60%, Sn - 40%. Se utiliza principalmente para soldar equipos eléctricos y productos de hierro galvanizado, también se utiliza para reparar radiadores, tuberías de latón y cobre.

- POS-30: Sn - 30%, Pb - 70%. Se utiliza en la industria del cable, para soldadura y estañado y láminas de zinc.

- POS-61: Pb 39%, Sn 61%. Al igual que con POS-60. No hay mucha diferencia.

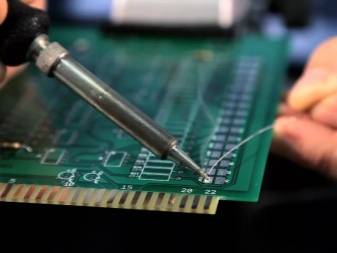

Con la ayuda de POS-61, se lleva a cabo el estañado y soldadura de placas de circuito impreso de equipos de radio. Es el material principal para el montaje de la electrónica.La fusión comienza a 183 °C, fusión completa a 190 °C. Puede soldar con esta soldadura con un soldador común, sin temor a que los elementos de radio se sobrecalienten.

POS-30, POS-40, POS-90 se funden a 220–265 °C. Para muchos elementos electrónicos, esta temperatura es subcrítica. Es mejor ensamblar dispositivos electrónicos caseros con POS-61, cuya contraparte extranjera puede considerarse Sn63Pb37 (donde Sn es 63% y Pb es 37%). Además, con su ayuda, se sueldan equipos de radio y productos electrónicos caseros.

Las soldaduras se venden, por regla general, en tubos o bobinas de 10-100 G. La composición de la aleación se puede leer en el paquete, por ejemplo: Aleación 60/40 ("Aleación 60/40" - POS-60). Parece un cable con un diámetro de 0,25-3 mm.

A menudo contiene un fundente (FLUX) que llena el núcleo del cable. El contenido se indica como un porcentaje y es 1−3.5%. Gracias a este factor de forma, no es necesario suministrar fundente por separado durante el funcionamiento.

Una variedad de POS: POSSU es una aleación de estaño y plomo con antimonio y se utiliza en la industria automotriz, en equipos de refrigeración, para soldar elementos de equipos eléctricos, bobinados de máquinas eléctricas, productos de cable y piezas de bobinado; adecuado para soldar piezas galvanizadas. Además de plomo y estaño, la aleación contiene de 0,5 a 2 % de antimonio.

Como muestra la tabla, POS-61-0.5 es el más adecuado para reemplazar POS-61, porque la temperatura de su fusión completa es de 189 ° C. También existe una soldadura completamente libre de plomo, estaño-antimonio POS 95-5 (Sb 5%, Sn 95%) con un punto de fusión de 234-240 °C.

¿Quién y cuándo es mejor usar cada una de las soldaduras?

Un ingeniero de radio usa un elemento tubular, cuya cavidad se llena con colofonia, cuando es necesario soldar:

- En el aparato, reparar el dispositivo electrónico.

- Áreas de pequeño volumen, utilizando equipos de tubos o bobinas.

- En una empresa industrial, en presencia de una bobina, de acuerdo con todos los procesos tecnológicos y propiedades del metal soldado.

- Con puntos de fusión bajos.

La soldadura sin rellenos internos le permite realizar operaciones con diferentes:

- Metales refractarios.

- Regímenes de temperatura de fusión, en función de la composición de la aleación.

- Elementos sensibles al sobrecalentamiento: fusibles, transistores.

- Productos de ingeniería de radio: cables, tableros técnicos.

- Estañe y una las piezas de cobre y bronce para obtener una unión hermética.

El maestro determina el área de trabajo y selecciona la sustancia adecuada para un trabajo específico. Es bueno unir componentes de radio usando alambre con colofonia. Para unir elementos hechos de bismuto o cadmio, es mejor elegir soldadura y fundente por separado que cumplan con los requisitos de las aleaciones.

Materiales y herramientas

Para realizar la soldadura fuerte de aluminio, debe tener una variedad de materiales y herramientas, que incluyen herramientas de calentamiento, soldaduras y fundentes.

Materiales y herramientas necesarios.

La mayoría de las veces, un soldador eléctrico se usa como herramienta de calentamiento. Se puede considerar una herramienta versátil y fácil de usar en casa. Pero solo se puede usar para reparar artículos pequeños, generalmente tubos, alambres y cables de pequeño diámetro, y pequeños electrodomésticos. Se puede utilizar en casa en un lugar ventilado, ya que no requiere condiciones especiales y mucho espacio.

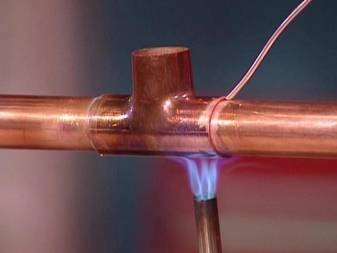

Cuando se utilizan quemadores, es necesario controlar estrictamente el suministro de la llama, que debe caracterizarse por mantener el equilibrio de gas y oxígeno. Al trabajar, la llama debe ser azul brillante. Cualquier cambio de color puede indicar un exceso de oxígeno.

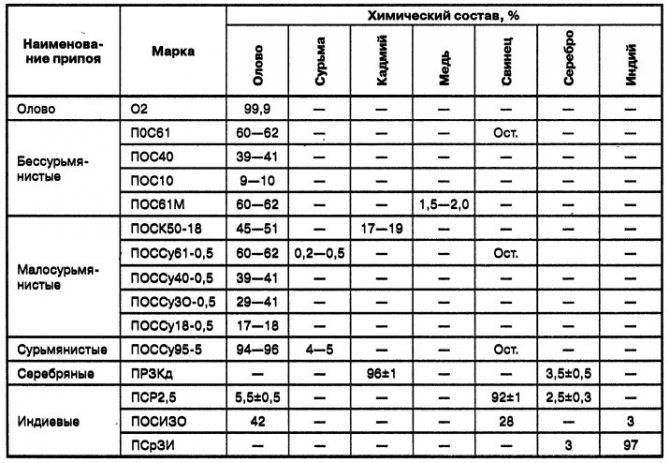

Soldaduras para soldadura fuerte de aluminio

Soldar aluminio con estaño es una tarea muy difícil. Por lo tanto, la elección de la soldadura es importante para crear una costura de calidad y una conexión sólida. Cuando utilice un soldador convencional, debe seleccionar la soldadura de un metal que tenga un punto de fusión bajo. Las aleaciones más comunes son:

- zinc-estaño;

- bismuto-estaño;

- cobre-estaño.

Estas especies son muy a menudo llamadas radioaficionados.

Tienen un punto de fusión bajo, lo cual es muy importante para mantener el aluminio en su estado original sin cambiar la estructura y las propiedades físicas. El costo de tales soldaduras es bajo, por lo que su compra se vuelve asequible para los artesanos del hogar.

soldaduras para aluminio

Pero su uso tiene una serie de desventajas y un alcance limitado. Por lo tanto, la conexión de objetos con la ayuda de dicha soldadura no difiere en alta resistencia y confiabilidad. Por lo tanto, se utilizan casi exclusivamente en la reparación de equipos eléctricos, incluida la conexión de alambres y cables.

Al reparar objetos de aluminio de gran tamaño con la ayuda de tales soldaduras, la conexión perderá fuerza y colapsará rápidamente. En tales casos, es mejor usar soldadura refractaria, que incluye zinc y estaño.

Es imposible usar dicha soldadura cuando se trabaja con un soldador, ya que su punto de fusión es de aproximadamente 600 grados. Por lo tanto, para trabajar con ellos, debe tener un quemador de gas.

Cabe señalar que al soldar con un quemador de gas, el metal de la pieza de trabajo no se derrite, solo se derrite la soldadura.

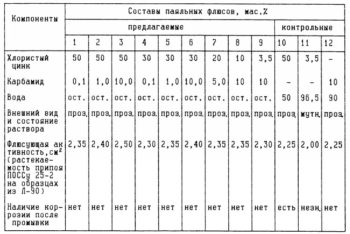

Fundentes para soldadura fuerte de aluminio

Al soldar aluminio, debe usar fundentes especiales, ya que no todos los fundentes son activos en relación con el aluminio. Las sustancias a base de fluoroborador de amonio y trietanolamina se consideran las más adecuadas. La mayoría de los fundentes especiales están marcados con una marca especial que indica su uso en la soldadura fuerte de aluminio.

Fundentes para soldadura fuerte de aluminio

Si es necesario trabajar a altas temperaturas, se debe prestar atención a las mezclas que contienen cloruro de potasio, que es la mitad; cloruro de potasio; fluorito de sodio y cloruro de zinc. Esta composición le permite crear las condiciones más óptimas para el trabajo a altas temperaturas.

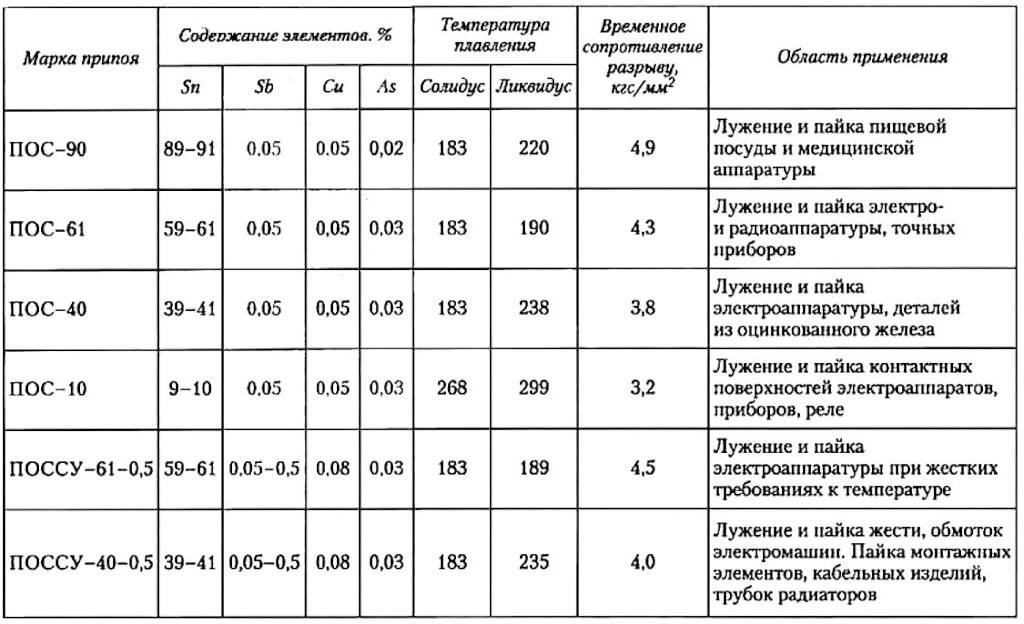

Clasificación

Las soldaduras se clasifican según varias características principales. En primer lugar, se dividen en blandos y duros. Los grados suaves incluyen aquellos grados para los cuales el punto de fusión alcanza los 300 grados Celsius. La resistencia a la tracción máxima en este caso es de 100 MPa, mientras que la mínima es de solo 16 MPa. Estos incluyen aleaciones de plomo, estaño, cadmio, zinc, antimonio y otros metales de bajo punto de fusión, incluidas las soldaduras sin plomo.

Los grados sólidos incluyen aquellos cuyo punto de fusión está por encima de los 300 grados centígrados. Esto también aumenta la resistencia a la tracción, ya que el valor mínimo aquí es de unos 100 MPa, y el valor máximo puede alcanzar los 500 MPa.Estas son aleaciones de cobre, zinc, níquel, plata y otros metales que tienen un alto punto de fusión.

soldadura fuerte

Además, hay una división en qué tipo de metal base está contenido en la composición del material de relleno. Podría ser:

- soldadura de plata;

- Cobre;

- Estaño;

- Aluminio;

- Soldadura para soldar acero inoxidable.

También vale la pena destacar en una clase separada grados fundentes, que contienen fundente, respectivamente, no requieren su uso adicional.

Las opciones de entrega incluyen:

- Las varillas son pequeños elementos densos que se funden con un soldador;

- Alambre: muy adecuado tanto para soldadura de gas como para soldador;

- Tubular: hecho en forma de tubo, dentro del cual a menudo se encuentra el flujo;

- Las láminas son láminas delgadas de aleación que son adecuadas tanto para soldadura de superficie plana como para otros fines.

Existen diferentes técnicas de fabricación que también crean diferentes grados de soldaduras de soldadura. Entre ellos se encuentran estirados, triturados, fundidos, prensados, sinterizados, estampados, amorfos y laminados.

Características de la composición de las soldaduras alimentarias.

El estaño se considera una aleación segura, por lo que la mayor parte de todas las soldaduras se realizan sobre esta base. La composición incluye un número limitado de elementos, por lo que hay pocas variedades de alimentos. Elementos para soldaduras "limpias":

- Cobre, cuyo contenido está dentro del 10%, lo que no aumenta la toxicidad.

- El zinc también se usa a menudo como elemento principal o adicional.

- Bismuto. Es inofensivo, su contenido en una pequeña cantidad es aditivo y tales soldaduras se usan más con fines médicos.

No se puede utilizar antimonio en grandes cantidades, está terminantemente prohibido el cadmio, que tiene un alto nivel de toxicidad.

comida de soldadura

El uso de soldaduras "puras" también está determinado por el grosor de las piezas a unir y la temperatura de fusión permitida para estructuras y productos. Por ejemplo, la soldadura para cobre alimentario puede ser cobre-plata, estaño-zinc y estaño-cobre en términos de propiedades químicas, pero el punto de fusión de la plata (670-800 °C) y el uso de un quemador no son adecuados para soldaduras delgadas. estructuras, así como para metales con un punto de fusión cercano al punto de fusión de la soldadura. Es por eso que las aleaciones de estaño son las más comunes, que pueden combinar varios metales y "trabajar" cuando se calientan a 250 ° C.

Variedades

Las soldaduras de calidad alimentaria se utilizan en varios tipos.

Plata. Aquí se pueden tomar modificaciones con la adición de níquel, cobre, bismuto, manganeso. Su punto de fusión es de 670-800 grados, lo que requiere el uso de un quemador para calentar. Es necesario conectar estructuras sin aplicar cargas ni presiones sobre la misma.

cromo-níquel. Proporcionan una alta resistencia de la conexión, pero para aumentar la resistencia, se pueden alear adicionalmente con calcio, sodio y níquel.

Cobre-fósforo. Bajo punto de fusión (hasta 450 °C), necesario para trabajar con productos de cobre. Forman una fuerte conexión, para cuya interacción se requiere un quemador de la potencia adecuada.

Estaño. Las más comunes son las variedades "suaves" con un punto de fusión de 250 ° C. Pueden incluir los siguientes elementos: cobre, zinc, bismuto. Se utilizan para piezas no críticas, así como elementos conectados de sección delgada.Para algunos productos, es posible que se requiera una soldadura especial para alimentos: para soldar un samovar, por ejemplo, se usa estaño puro o variantes con un contenido del 90%. Esta es una de las marcas de soldadura de bajo punto de fusión más respetuosas con el medio ambiente.

El proceso de soldadura de acero inoxidable y cobre de calidad alimentaria.

áreas de uso

El propósito depende de los metales utilizados para los propios productos, su configuración y espesor. Los principales metales alimentarios son:

acero inoxidable

El método de su conexión depende del grosor de la hoja: si es inferior a 3 mm y en ausencia de requisitos para la resistencia de la costura, se pueden usar aleaciones de estaño. Pero la soldadura de plata se considera la mejor para soldar alimentos de acero inoxidable, especialmente si incluye una pequeña cantidad de níquel. Tiene un color similar y resistencia a la corrosión. En el segundo caso, es necesario tener en cuenta las condiciones de trabajo con acero inoxidable, así como su composición física y química, no cada uno de los cuales puede someterse a un calor tan alto sin consecuencias, que es necesario para fundir soldaduras duras. Los complejos son aleaciones con un contenido de níquel de más del 25%, que comienzan a liberar carburos con un calentamiento prolongado a + 500-700 ° C (disminuye la resistencia a la corrosión).

Para la soldadura en horno, se utilizan variedades de plata-manganeso o cromo-níquel. La soldadura se realiza con bórax.

Cobre con latón, acero inoxidable

La combinación de metales complica la soldadura. La diferencia en las temperaturas de fusión y las propiedades de los metales complican la elección de la soldadura, el fundente y, en consecuencia, la tecnología. En la mayoría de los casos, el uso de un soldador no es rentable debido al uso de soldaduras duras y/o grandes áreas de contacto. La soldadura fuerte con soplete es una buena técnica general, ya que acelerará el proceso al evitar que el fundente se oxide.Para piezas no críticas, las soldaduras de latón son bastante apropiadas, para las responsables, vale la pena detenerse en una versión de cobre-fósforo más cara y de alta calidad.

Conclusión

Para escalas de producción, se han desarrollado tasas de consumo de soldadura para soldar según GOST, sin las cuales es imposible el uso racional de materiales costosos. La evaluación del rendimiento se llevó a cabo sobre la base de datos tabulares de las propiedades de los materiales basados en mediciones y cálculos comparativos. Los elementos adicionales también están sujetos a racionamiento: fundentes, medios protectores, oxidantes, consumibles para soldadura.

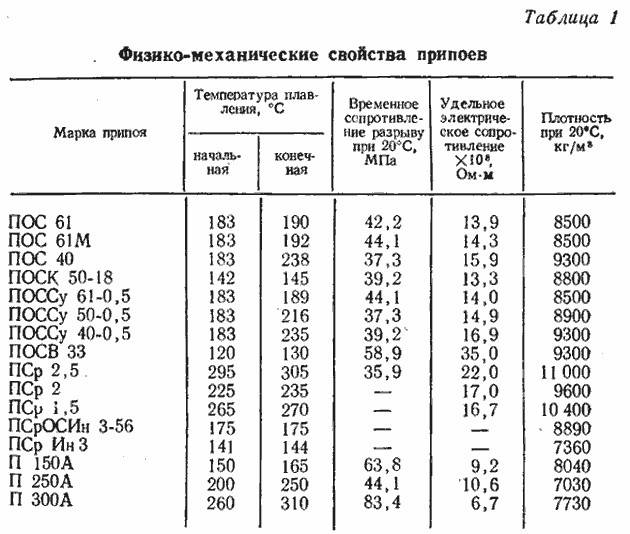

Clasificación de soldadura

soldaduras

- por la composición química de la aleación, por ejemplo, soldadura de fósforo;

- por la altura de la temperatura de fusión;

Sería lógico considerar los tipos de soldaduras en términos de las propiedades físicas de la composición de soldadura resultante. El factor principal son las características del metal y la aleación: el compañero.

Según este criterio, las especies se diferencian de la siguiente manera:

Soldadura blanda o de baja temperatura

Solo 450 ° C: este es el nivel máximo permitido para el punto de fusión en esta forma. Esta característica afecta la resistencia de la unión, pero no de la manera más crítica: es ligeramente inferior a la de las soldaduras duras.

Dentro de esta especie también existen subespecies en función de la composición química:

- plomo y sin plomo;

- aleaciones de plomo y estaño;

- propósito especial y con fácil fusión.

Soldadura para soldar cobre.

Las soldaduras de estaño-cobre son 97% de estaño y solo 3% de cobre. Esta es una mezcla muy popular, y es bastante económica.

Las soldaduras de estaño-plata son más fuertes que las anteriores en sus propiedades, estas son las mezclas más populares para soldar sistemas de calentamiento. Su composición de acciones es casi la misma: 95% - estaño y 5% - plata.

El marcado de composiciones para soldar es simple y claro. Tomemos, por ejemplo, las marcas POS-18, POS-30, etc. Los números indican el porcentaje de estaño en la mezcla. La mezcla POS-61 es la opción más adecuada para trabajar con cobre y latón, y la POS-30 es más versátil: además de cobre y latón, es adecuada para soldar aleaciones de acero y hierro.

Alta temperatura o soldadura dura

Está claro que aquí el nivel de temperatura de fusión es mucho más alto, que en ocasiones alcanza los 800°C. Esto le da más fuerza a las costuras, es más alta que cuando se usan soldaduras "suaves".

Según la composición química, las aleaciones duras se dividen en:

- cobre-zinc;

- soldaduras de cobre-fósforo;

- Cobre puro, sin impurezas.

Esto es necesario por el riesgo de daño a la estructura de la pieza debido al metal base en cobre, por ejemplo, tubos con paredes delgadas.

Los grados sólidos se utilizan donde se necesitan conexiones más fuertes. Incluyen aleaciones de soldadura dura de las marcas BCuP, Bag, etc. La calidad y confiabilidad de la conexión depende de la composición fraccional de los diferentes elementos.

Las soldaduras duras se dividen en:

- refractario

- fusible

Las aleaciones de cobre y zinc son bastante raras, se reemplazan perfectamente por otras mezclas que contienen bronce, latón o zinc.

Variedades de accesorios de cobre.

La soldadura de cobre-fósforo tiene las mismas propiedades y funciones que la versión costosa de la mezcla de plata pura para soldar piezas de bronce, latón, etc.

Las marcas aquí son ligeramente diferentes: PMC-36, donde la letra "P" significa "soldadura", "MC" - las palabras "cobre-zinc" y el número 36 - el porcentaje de cobre en esta composición.

De acuerdo con los criterios de versatilidad y disponibilidad económica, en primer lugar, por supuesto, son las soldaduras de cobre-fósforo. Se utilizan en una variedad de tipos de trabajo, aunque tienen una cierta desventaja. Esta es una fuerza de unión insuficiente a bajas temperaturas.

Las juntas más fuertes y duraderas se obtienen utilizando mezclas especiales de varios componentes. Las soldaduras de cobre y zinc dan la misma fuerza. La composición más común es la siguiente: 92% cobre, 2% plata, 6% fósforo.

Cabe señalar que incluso las pequeñas desviaciones de los estándares tecnológicos pueden provocar situaciones graves que pueden llegar a provocar accidentes.

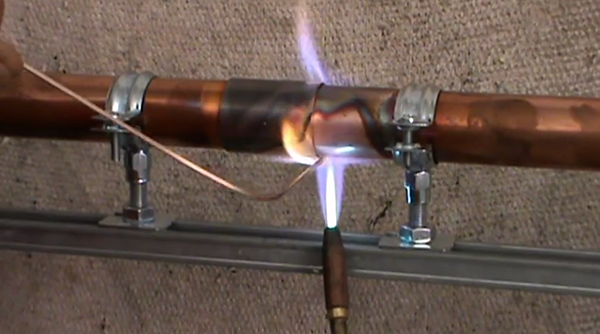

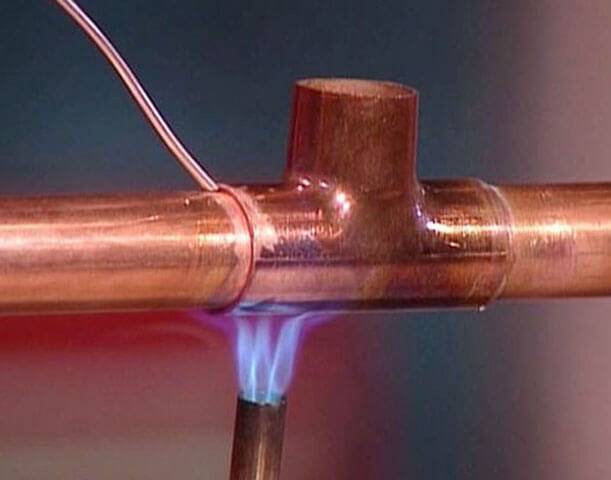

soldadura de tubos de cobre

Debido al hecho de que el cobre es ligeramente susceptible a los procesos corrosivos, se puede soldar fácilmente. El estaño, la plata y otras aleaciones y metales están mejor en contacto con él durante el proceso de acoplamiento.

La soldadura capilar se utiliza para conectar productos de cobre. Se basa en la capacidad de un líquido para moverse a través de canales estrechos debido a la adhesión, incluso en contra de la dirección de la gravedad. Debido al fenómeno de la capilaridad, la soldadura puede llenar los espacios de manera uniforme, independientemente de cómo se ubiquen las tuberías.

El proceso de soldadura en este caso puede ocurrir usando soldaduras de punto de fusión ligero, medio y alto. Debido al primer tipo, se realiza soldadura a baja temperatura y los otros dos, soldadura a alta temperatura. La elección de la soldadura se basa en las condiciones en las que se operará la tubería terminada.

El tipo fusible, también llamado soldadura blanda para soldar tuberías de cobre, pertenece al estaño y aleaciones con él: estaño-cobre, estaño-plata, estaño-cobre-plata. Las soldaduras son del mismo tipo, cuyo componente principal es el plomo, pero son tóxicas, por lo que no se pueden utilizar en el tendido de tuberías para el suministro de agua potable.

Consejos de uso

La elección correcta de la soldadura permite unir tuberías de cobre en un solo sistema sin mucho esfuerzo y tiempo. La junta a tope, por regla general, resulta confiable y uniforme, puede proporcionar sellado en tuberías de cualquier tipo de configuración. Una costura cuidadosamente ejecutada elimina por completo la ocurrencia de fugas de sustancias que circulan a través del sistema de tuberías. Una junta de soldadura bien hecha con una soldadura bien elegida puede durar muchos años sin requerir una atención especial o un mantenimiento especial regular.

Al hacer uniones con soldadura de alta temperatura, a menudo surge una situación en la que se requiere un fundente. Este componente es necesario para preparar el área a soldar para evitar procesos oxidativos del cobre que destruyan la unión a tope. El ácido metabórico, el tetraborato de sodio y el óxido de boro se utilizan como fundente. Los componentes de potasio y fluoruro de calcio a menudo se agregan a estos componentes.

Para soldar cobre, a menudo se usan composiciones con ácido fluorhídrico y bórico, se les agrega hidróxido de potasio. El fundente más barato para soldar cobre es el bórax ordinario. El fundente es un polvo de una fracción fina o una composición de piezas pequeñas. Los artesanos experimentados sumergen el alambre de soldadura en polvo fundente para facilitar el trabajo.A veces, la soldadura se muele junto con el fundente hasta obtener un polvo homogéneo, pero esto rara vez se hace, ya que el proceso requiere mucha mano de obra.

Para comenzar a soldar tuberías de cobre, necesitará las siguientes herramientas:

- composición de soldadura para cobre;

- flujo;

- quemador de gas o soldador;

- dispositivo de corte para cortar la tubería en bruto en partes separadas del tamaño deseado;

- biselador y cepillo de metal: ayudarán a eliminar las rebabas de metal que pueden ocurrir al cortar la tubería.

Antes de comenzar a trabajar, debe cortar la tubería y procesarla para que no tenga rebabas; si esto no se hace, el acoplamiento a tope de dos partes no funcionará con la fuerza requerida. El lado interior de la tubería está cepillado para metal. Este tratamiento aumenta el rendimiento del sistema de tuberías. El siguiente paso en el proceso de hacer una junta a tope es limpiar la superficie de trabajo de las tuberías en la junta. La limpieza se lleva a cabo con un fundente, lo que le permite eliminar la película de óxido y, por lo tanto, reducir el grado de tensión superficial en el material, así como aumentar la adherencia.

Algunas tecnologías para el proceso de soldadura prevén el precalentamiento de las piezas a unir. Para ello se utiliza un quemador de gas con salida de llama dirigida. Para realizar grandes volúmenes de trabajo, puede utilizar un cilindro de gas con una mezcla de propano y butano.

En el proceso de soldadura de piezas de cobre, pueden surgir varias situaciones, ayude a sobrellevarlas. consejos de artesanos experimentados.

En el proceso de corte de piezas en bruto de una tubería, a menudo aparecen defectos en forma de abolladuras en sus paredes, esta circunstancia es la razón de la mala calidad de la junta a tope. Al cortar, es necesario evitar la deformación de la tubería y no soldar sus defectos.

Para una mejor adherencia, es necesario desengrasar las superficies de las secciones de tubería unidas, ya que cualquier contaminación, incluso la más sutil, conducirá a una disminución en la calidad de la unión.

Para que la costura resulte uniforme y fuerte, es necesario seleccionar correctamente el espacio dentro del cual se realizará la soldadura. Si la sección de la tubería está en el rango de 10-110 mm, entonces el valor del espacio se elige en el rango de 7 a 50 mm.

Antes de hacer una unión a tope, es mejor calentar las piezas de trabajo correctamente. Si el calentamiento es insuficiente, la unión a tope puede destruirse incluso con cargas pequeñas.

Al aplicar fundente, se debe tener cuidado para asegurarse de que cubra uniformemente toda la superficie de trabajo.

En lugares donde el fundente no golpea, la junta a tope colapsará.

Cuando se trabaja con un soldador o un quemador de gas, es importante seguir la tecnología. Si el área de la unión se sobrecalienta, no solo el fundente, sino también la soldadura perderán sus propiedades.

En el siguiente video, encontrará TOP 4 soldaduras para soldar tuberías de cobre de refrigeradores.

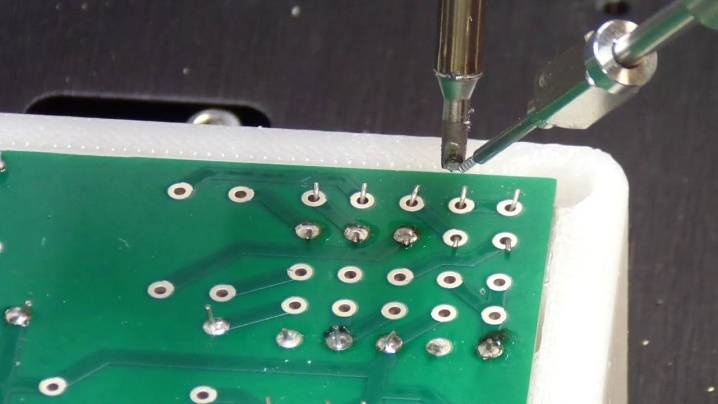

Ver descripción general

La soldadura selectiva le permite formar uniones confiables en los pines de los componentes de pines de la electrónica de radio. Esta tecnología es diferente de la conexión de onda de soldadura tradicional. La soldadura se realiza en puntos únicos de las placas procesadas. El montaje apretado, la ubicación de los pines debajo de la caja, el pequeño espacio deja de ser un problema grave.Los principales procesos y pasos, sin embargo, son los mismos que en la técnica clásica.

El término "soldadura curvilínea" se refiere principalmente a la conexión de techos suspendidos. Con un estricto cumplimiento de la tecnología, es posible lograr una costura casi invisible.

Sin embargo, una junta curva es muy difícil de crear y muy cara de trabajar.

Baja temperatura

Este tipo de trabajo se hizo muy popular en la segunda mitad del siglo XX. Su distribución está asociada al surgimiento de la industria radioelectrónica y en especial de la ingeniería informática. Solo las manipulaciones a una temperatura relativamente baja permiten garantizar la seguridad de las placas de circuitos electrónicos delgadas y los microcircuitos individuales. Pero no asuma que la soldadura blanda solo es posible en industrias bien equipadas con equipos sofisticados. Hay opciones separadas disponibles para casi cualquier radioaficionado.

El papel de la soldadura no es el principal, sino solo el fortalecimiento de las uniones que se crean. Las soldaduras blandas también se pueden usar en juntas portadoras de corriente. Se puede soldar una variedad de metales con dichos compuestos, pero deberá considerar cuidadosamente los parámetros de preparación.

alta temperatura

Este término se refiere a compuestos obtenidos a una temperatura no inferior a 450 grados. La junta de soldadura de alta temperatura es más apretada. Pero hay que tener en cuenta que esto se traduce en cambios significativos en la estructura del material. Surgen muchos problemas en la soldadura a alta temperatura de hierro fundido. En algunos casos, el calentamiento se produce hasta 1000 grados e incluso más, pero rara vez surge tal necesidad.

Aditivos térmicos (fundentes)

Muy a menudo, las soldaduras de latón se utilizan cuando es necesario articular productos hechos del mismo material.

Muy a menudo, las soldaduras de latón se utilizan cuando es necesario articular productos hechos del mismo material.

Dado que el latón (una aleación de zinc y cobre en una proporción de dos a tres) pertenece a la categoría de soldaduras refractarias, cuando se trabaja con él es imposible prescindir de aditivos especiales: fundentes.

Una elección competente de materiales activos al trabajar con productos de latón no solo le permite obtener una conexión bastante fuerte, sino que también simplifica enormemente el flujo de trabajo en sí.

Entre otras cosas, las uniones de soldadura obtenidas al trabajar con fundente tienen un aspecto completamente acabado y estético y no necesitan edición adicional.

Para obtener el resultado deseado, no son adecuadas las composiciones habituales a base de alcohol y colofonia, a través de las cuales no es posible disolver la película de óxido que siempre está presente en los productos de latón.

Es por eso que, al soldar latón, se deben usar tipos más activos de aditivos de fundente preparados a base de cloruro de zinc. La lista de modificaciones existentes de los fundentes de cloruro de zinc y sus áreas de aplicación se encuentran en la tabla correspondiente.

Los nombres más comunes de los componentes del fundente también incluyen aditivos activos tan conocidos como el bórax y sus derivados (fluoroborato de potasio, por ejemplo).

Cuando se trabaja con bórax y otros fundentes, el contenido de componentes activos en la zona de soldadura no debe exceder el 5 por ciento, que es suficiente para una buena fluidez de la soldadura de latón y un relleno de alta calidad de los espacios existentes.