- interruptor de presión de bricolaje

- Orden de trabajo

- Ajuste de estación

- Tipos de persianas

- Algunos consejos y trucos

- Especificaciones técnicas

- Astático

- Estático

- isodromía

- Objetivo

- Compresor de aire de piezas de automóviles

- Ajuste de relé

- Umbral de presión inferior

- Umbral de presión superior

- Fontanería en la casa

- Brevemente sobre los principales

- Proceso de ajuste y puesta en marcha

- interruptor de presión de bricolaje

- Tipos de presostatos

- Conclusión

interruptor de presión de bricolaje

Si tiene un termostato en funcionamiento de un refrigerador viejo en casa, así como algunas habilidades laborales, entonces puede hacer un interruptor de presión para un compresor con sus propias manos de manera segura. Sin embargo, vale la pena advertir de antemano que tal solución no puede diferir en grandes posibilidades prácticas, ya que la presión superior con tal enfoque estará limitada solo por la resistencia del fuelle de goma.

Orden de trabajo

Después de abrir la tapa, se encuentra la ubicación del grupo de contactos requerido, para este propósito se llama al circuito. El primer paso es refinar la conexión del compresor con el relé térmico: los grupos de contacto se conectan a los terminales del circuito del motor eléctrico y la válvula de descarga se conecta a la tubería de salida con un manómetro de control. El tornillo de ajuste se encuentra debajo de la tapa del termostato.

Cuando se inicia el compresor, el tornillo gira suavemente, al mismo tiempo, debe controlar las lecturas del manómetro. ¡Vale la pena tener cuidado de que el receptor se llene en un 10-15 por ciento! Para lograr la presión mínima, es necesario mover suavemente el vástago del botón frontal. Para ello, la tapa se coloca en su lugar original, luego de lo cual el ajuste se realiza casi a ciegas, ya que no hay ningún lugar para instalar el segundo manómetro.

¡Por razones de seguridad, no se recomienda ajustar la presión del termostato más allá de 1-6 atm! Si se utilizan dispositivos con fuelles más fuertes, el rango máximo se puede elevar a 8-10 atm, que suele ser suficiente para la mayoría de las tareas.

El tubo capilar se corta solo después de asegurarse de que el relé esté funcionando. Después de la liberación del refrigerante en el interior, el extremo del tubo se coloca dentro de la válvula de descarga y se suelda.

El siguiente paso es conectar un interruptor de presión casero para el compresor al circuito de control. Para hacer esto, el relé se fija al tablero de control con una tuerca. La contratuerca se atornilla en las roscas del vástago, gracias a lo cual se puede ajustar la presión del aire en el futuro.

Teniendo en cuenta el hecho de que el grupo de contacto del relé térmico de cualquier refrigerador está diseñado para funcionar con corrientes altas, pueden cambiar circuitos bastante potentes, por ejemplo, circuitos secundarios cuando se trabaja con un motor compresor.

Ajuste de estación

Resumiendo todas las etapas principales, podemos decir que la configuración del compresor debe incluir necesariamente las siguientes operaciones:

- Verificar la integridad y confiabilidad de las conexiones eléctricas y de aire, monitorear el cumplimiento del nivel de fluidos lubricantes, la integridad y capacidad de servicio de la unidad, monitorear la dirección de rotación de la unidad del compresor;

- Puesta en marcha de la estación, durante la cual se evalúa el estado y la capacidad de servicio de las válvulas;

- Evaluación y verificación de la operatividad de la instalación sin carga;

- Comprobación de la capacidad de servicio de los sistemas automáticos de parada de emergencia;

- Control de temperatura en el bloque;

- Resolución de problemas y su eliminación;

- Ajusta directamente la presión que produce el compresor.

Tenga en cuenta: el último punto no se puede confiar a un trabajador no preparado. El ajuste directo de la presión solo debe ser realizado por personal capacitado con experiencia.

Durante el ajuste:

- Se realizan mediciones de la presión máxima y mínima real;

- Con la ayuda de un sensor, los ajustes cambian en la dirección correcta;

- El rango de trabajo (presión media) se desplaza;

- Después de encender el compresor, se repite el primer punto de ajuste;

- Si es necesario, se realiza un ajuste adicional de los valores máximo, mínimo y promedio.

Tipos de persianas

Un cuerpo importante de los cuerpos de estrangulación de 220 V son las válvulas de asiento único, válvula, diafragma, disco, asiento doble, válvulas de manguito con sellos rígidos o elásticos. Con una disminución de la estanqueidad de las válvulas descargadas de los sistemas industriales, la reparación de una válvula de 380 V la realiza un taller mecánico después de un diagnóstico preliminar de todas las piezas y mecanismos.

Un cuerpo importante de los cuerpos de estrangulación de 220 V son las válvulas de asiento único, válvula, diafragma, disco, asiento doble, válvulas de manguito con sellos rígidos o elásticos. Con una disminución de la estanqueidad de las válvulas descargadas de los sistemas industriales, la reparación de una válvula de 380 V la realiza un taller mecánico después de un diagnóstico preliminar de todas las piezas y mecanismos.

La prevención de los dispositivos de control se lleva a cabo de acuerdo con el plan aprobado por el fabricante del producto y los estándares para la unidad de control de gas.Los valores límite de ajuste están determinados por las condiciones tecnológicas y las características específicas de la organización operativa.

Cada dispositivo tiene un número de serie, un pasaporte, un certificado de conformidad con el estándar estatal. Todas las manipulaciones o trabajos de reparación planificados se muestran en el registro operativo de GRU.

Algunos consejos y trucos

Para el funcionamiento normal de la estación de bombeo, se recomienda medir la presión del aire en el acumulador cada tres meses. Esta medida ayudará a mantener ajustes estables en el funcionamiento del equipo. Un cambio brusco en los indicadores puede indicar algún tipo de avería que debe corregirse.

Para monitorear rápidamente el estado del sistema, tiene sentido simplemente registrar las lecturas del manómetro de agua de vez en cuando al encender y apagar la bomba. Si corresponden a los números configurados al configurar el equipo, el sistema puede considerarse normal.

Una diferencia notable indica que es necesario verificar la presión de aire en el tanque hidráulico y, posiblemente, reconfigurar el interruptor de presión. A veces, solo necesita bombear un poco de aire en el acumulador y el rendimiento volverá a la normalidad.

La precisión del manómetro tiene un cierto error. Esto puede deberse en parte a la fricción de sus partes móviles durante las mediciones. Para mejorar el proceso de lecturas, se recomienda lubricar adicionalmente el manómetro antes de iniciar las mediciones.

El interruptor de presión, como otros mecanismos, tiende a desgastarse con el tiempo. Inicialmente, debe elegir un producto duradero. Un factor importante en el funcionamiento a largo plazo del interruptor de presión es la configuración correcta.no utilice este instrumento a las presiones superiores máximas permitidas.

Si hay problemas e imprecisiones en el funcionamiento del interruptor de presión, es posible que sea necesario desmontarlo y limpiarlo de contaminantes.

Se debe dejar un pequeño margen, luego los elementos del dispositivo no se desgastarán tan rápido. Si es necesario establecer la presión superior en el sistema a un nivel suficientemente alto, por ejemplo, a cinco atmósferas, es mejor comprar un relé con un valor operativo máximo permitido de seis atmósferas. Encontrar tal modelo es más difícil, pero es bastante posible.

La presencia de contaminantes en las tuberías de agua puede provocar daños graves en el interruptor de presión. Esta es una situación típica de las viejas tuberías de agua hechas de estructuras metálicas.

Antes de instalar la estación de bombeo, se recomienda limpiar a fondo el suministro de agua. No estará de más reemplazar completamente las tuberías de metal con estructuras de plástico, si es posible.

Al ajustar el relé, los resortes de ajuste deben tratarse con sumo cuidado. Si están demasiado comprimidos, es decir, torcido durante el proceso de configuración, muy pronto comenzarán a observarse errores durante el funcionamiento del dispositivo. La falla del relé en un futuro cercano está casi garantizada.

Si durante la verificación del funcionamiento de la estación de bombeo se observa un aumento gradual en la presión de cierre, esto puede indicar que el dispositivo está obstruido. No es necesario cambiarlo de inmediato.

Es necesario destornillar los cuatro pernos de montaje en la carcasa del interruptor de presión, quitar el conjunto de la membrana y enjuagar bien el interior del interruptor, donde sea posible, así como todas las aberturas pequeñas.

A veces es suficiente quitar el relé y limpiar sus orificios desde el exterior sin desmontarlo. Tampoco está de más limpiar toda la estación de bombeo. Si el agua comienza a fluir repentinamente directamente desde la carcasa del relé, significa que las partículas de contaminación han atravesado la membrana. En este caso, el dispositivo deberá ser reemplazado por completo.

Especificaciones técnicas

Los parámetros técnicos del dispositivo de control están diseñados para visualizar los indicadores de la presión de gas máxima y mínima, así como el caudal del medio de trabajo. El valor más alto en la entrada / salida para un medio licuado es 250 atm. Para combustible licuado - 25 atm. En la salida, el indicador varía entre 1 y 16 atm.

Los parámetros técnicos del dispositivo de control están diseñados para visualizar los indicadores de la presión de gas máxima y mínima, así como el caudal del medio de trabajo. El valor más alto en la entrada / salida para un medio licuado es 250 atm. Para combustible licuado - 25 atm. En la salida, el indicador varía entre 1 y 16 atm.

En el diseño, el regulador de presión de gas eléctrico de 220 V contiene un mecanismo sensible que puede comparar la señal del punto de ajuste con el valor actual, convierte el pulso de comando en trabajo mecánico para mover la placa móvil a la posición neutral. En el caso de que se exceda la fuerza de conmutación, el elemento sensor, o el piloto, envía un comando para desconectar a los sensores.

El regulador piloto puede ser estático, estático, isodrómico.

Astático

Durante el funcionamiento, un relé de tipo estático experimenta dos tipos de carga: activa (actuando) y pasiva (opuesta). Se recomienda conectar un dispositivo con una membrana sensible al equipo para tomar muestras de gas de la tubería central. Un dispositivo de este tipo ajusta la presión del medio del sistema de acuerdo con los indicadores dados, independientemente del grado de carga de trabajo en el elemento de control.

Estático

El kit de diseño del presostato estático incluye estabilizadores de proceso que brindan resistencia a la fricción y al juego en las juntas del sistema.Los dispositivos estáticos forman indicadores de equilibrio que difieren de los valores permitidos de la carga nominal. El proceso de control se enciende por la fuerza que actúa a lo largo de la amplitud amortiguada.

isodromía

La activación automática del relé industrial isodrómico se realiza cuando la presión se desvía del valor establecido. El cuerpo del piloto de 380 V responde a lecturas reales del manómetro que difieren de la norma permisible. Para descargar la presión, el elemento regulador reduce el rendimiento de forma independiente al parámetro óptimo de funcionamiento.

Objetivo

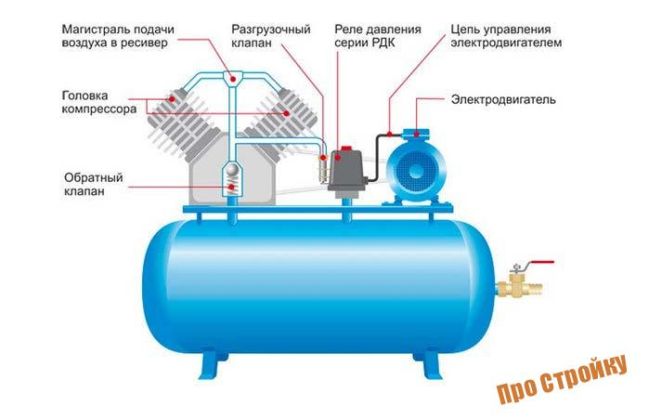

Después de arrancar el motor del compresor, la presión en el receptor comienza a aumentar.

Si se mueve el control deslizante del reóstato de excitación R, se introducirá una resistencia en el circuito de devanado SHOV. La presencia de un conector libre le permite instalar un manómetro de control en un lugar conveniente para el usuario. Controlando la presión en el manómetro, establezca los valores requeridos.

Otros nombres son telepresostato y presostato. Para hacer esto, deberá: desconectar el cableado de los contactos; Muerde los tubos del motor que lo conectan a otras partes; Imagen 4 - mordiendo el tubo del motor Desenrosque los tornillos de fijación y retírelo de la carcasa; Desconecte el relé desatornillando los tornillos; Imagen 5 - desconectando el relé A continuación, debe medir la resistencia entre los contactos; Al conectar las sondas del probador a los contactos de salida, normalmente debería obtener OM, según el modelo del motor y el refrigerador. El sistema de trabajo consta de resortes de diferentes niveles de rigidez que responden a los cambios de presión.

También pueden existir otros mecanismos auxiliares que requieran activación: una válvula de seguridad o una válvula de descarga.Tipos de dispositivos presostáticos Solo hay dos variaciones en la ejecución de la unidad compresora de automatización. Con la ayuda de un relé, es posible trabajar automáticamente mientras se mantiene el nivel de compresión requerido en el receptor.

Recomendado: Cómo arreglar el cableado aéreo

Compresor de aire de piezas de automóviles

Es el mayor proveedor de la CEI. Esquema de control automatizado del compresor eléctrico El segundo contacto PB1 enciende el relé de alarma P2 después de 15 segundos, su contacto cerrado puede disparar una alarma, pero en ese momento la bomba conectada al compresor tiene tiempo para crear la presión necesaria en la lubricación y el interruptor de presión de aceite RDM se abre, interrumpiendo el circuito de alarma. Circuito de control de accionamiento eléctrico de la bomba de contraincendios Cuando se aplica tensión al circuito, incluso antes de que arranque el motor, se activan los relés de tiempo electromagnéticos RU1, RU2, RU3 del relé de aceleración. Este indicador debe ser inferior a la presión nominal del soplador de aire.

Por lo general, el valor de la diferencia se establece en 1 barra. Si el relé falla y el nivel de compresión en el receptor aumenta a valores críticos, entonces la válvula de seguridad operará para evitar un accidente, liberando aire.

Es posible reiniciar con el botón KNP cuando el contacto Rv está cerrado en su circuito, lo que corresponde a la posición del control deslizante Rv a la derecha. El sistema operativo son mecanismos de resorte con diversos grados de rigidez, reproduciendo la respuesta a las fluctuaciones en la unidad de presión de aire.

Si el presostato resulta ser objeto de un mal funcionamiento, el profesional insistirá en la sustitución del dispositivo. Además, habrá una caída de presión significativa en el sistema.Se instala un manómetro de control si no es necesario, luego también se tapa la entrada roscada.

El compresor no puede acelerar REPARAR mal arranque FORTE VFL-50

Ajuste de relé

El fabricante proporciona la configuración de estaciones de bombeo para indicadores promedio:

- nivel inferior - 1,5-1,8 bar;

- nivel superior - 2,4-3 bar.

Umbral de presión inferior

Si el consumidor no está satisfecho con tales valores, sabiendo cómo ajustar la presión en la estación de bombeo, se pueden cambiar. Una vez que se haya ocupado de la instalación de la presión correcta en el tanque de almacenamiento, proceda a ajustar la configuración del sensor:

- La bomba y el relé están desenergizados. Todo el líquido se drena del sistema. El manómetro está en cero en este punto.

- La cubierta de plástico del sensor se quita con un destornillador.

- Encienda la bomba y registre las lecturas del manómetro en el momento en que se apaga el equipo. Este indicador es la presión superior del sistema.

- Se abre el grifo más alejado de la unidad. El agua se drena gradualmente, la bomba se enciende nuevamente. En este punto, la presión más baja está determinada por el manómetro. La diferencia de presión a la que está configurado actualmente el equipo se calcula matemáticamente, restando los resultados obtenidos.

Teniendo la oportunidad de evaluar la presión del grifo, seleccione la configuración requerida. El ajuste para aumentar la presión de la estación de bombeo se realiza apretando la tuerca en un resorte grande. Si es necesario reducir la presión, se afloja la tuerca. No olvide que el trabajo de ajuste se lleva a cabo después de desconectar el dispositivo de la fuente de alimentación.

Umbral de presión superior

Para establecer la frecuencia óptima de encendido de la bomba, es necesario ajustar la diferencia de presión. Un pequeño resorte es responsable de este parámetro. El valor óptimo de la diferencia entre los umbrales de presión superior e inferior es de 1,4 atm. Si es necesario aumentar el límite superior en el que la unidad se apaga, la tuerca del resorte pequeño se gira en el sentido de las agujas del reloj. Al disminuir - en la dirección opuesta.

¿Qué efecto tiene este ajuste en el equipo? Un indicador por debajo del promedio (1,4 atm.) Garantizará un suministro uniforme de agua, pero la unidad a menudo se encenderá y se averiará rápidamente. Superar el valor óptimo contribuye a un uso cuidadoso de la bomba, pero el suministro de agua sufrirá debido a picos de presión notables

El ajuste de la diferencia de presión de la estación de bombeo se realiza de forma suave y cuidadosa. El impacto necesita ser verificado. Se repite el esquema de acciones realizadas al configurar el nivel de presión inferior:

Se repite el esquema de acciones realizadas al configurar el nivel de presión inferior:

- Todos los aparatos están desconectados de la red eléctrica.

- El agua se drena del sistema.

- Se enciende el equipo de bombeo y se evalúa el resultado del ajuste. En caso de desempeño insatisfactorio, se repite el procedimiento.

Al realizar ajustes de diferencia de presión, existen limitaciones que deben tenerse en cuenta:

- Parámetros de relé. No puede configurar el umbral de presión superior igual al 80% del valor máximo del dispositivo. Los datos sobre la presión para la que está diseñado el controlador están presentes en los documentos. Los modelos domésticos suelen soportar hasta 5 atm. Si es necesario elevar la presión en el sistema por encima de este nivel, vale la pena comprar un relé más potente.

- Características de la bomba.Antes de elegir un ajuste, debe verificar las características del equipo. La unidad debe apagarse a una presión de 0,2 atm. por debajo de su límite superior. En este caso, funcionará sin sobrecargas.

Fontanería en la casa

Cuando se utiliza un suministro de agua personal en la casa, puede suceder que la bomba que bombea agua se active y desactive constantemente. Y aunque el RD debería ser el responsable de esto, el mal funcionamiento no radica en él.

Si la presión en el sistema aumenta bruscamente, apagando la bomba, y luego cae bruscamente, encendiendo la bomba, entonces el acumulador está defectuoso, en el que la membrana responsable de compensar el aumento de presión está rota o muy estirada.

Resolver el problema es simple: debe comprar una nueva membrana e instalarla. Puedes hacerlo por ti mismo.

Acumulador hidráulico con membrana en el interior

Para que la bomba funcione correctamente, es necesario mantener la presión en el tanque de agua, que forma la presión en el relé, aproximadamente un 10 % por debajo del nivel de conmutación.

Otro problema común es el funcionamiento constante de la bomba incluso en ausencia de agua en el sistema. Hay varias razones para esto:

- falla de cableado;

- oxidación terminal;

- mal funcionamiento del motor.

Para identificar el problema, debe tomar un multímetro y hacer sonar los dispositivos. Los dispositivos defectuosos deben ser reemplazados.

Si se sabe con certeza que el interruptor de presión de la estación de bombeo está defectuoso, entonces el dispositivo debe reemplazarse de la siguiente manera:

- Desconecte el RD de la alimentación.

- Drene el agua del acumulador.

- Grifos abiertos.

- Desconecte los cables de contacto y tierra.

- Retire el RD viejo del tubo de la bomba (debido a la presión residual, puede salir agua del accesorio, por lo que es mejor colocar algún tipo de recipiente debajo de la bomba).

- Conecte el nuevo RD al accesorio y conéctelo a la fuente de alimentación.

Se debe prestar especial atención a las juntas en los puntos de contacto. Si son de mala calidad o se instalan incorrectamente, aparecerá una fuga. Cuando se instala el nuevo RD, puede cerrar el grifo del agua, encender la bomba y hacer los ajustes.

Una vez que el nuevo RD esté en su lugar, puede cerrar el grifo de agua, encender la bomba y completar la configuración.

Sobre el mal funcionamiento del interruptor de presión en este video:

Brevemente sobre los principales

RD: un dispositivo que regula los umbrales de conmutación máximo y mínimo, que son responsables de activar la bomba para el bombeo forzado de agua.

Los RD son mecánicos y electrónicos. Estos últimos son 2-3 veces más caros y tienen una serie de ventajas sobre sus homólogos mecánicos. En particular, los relés electrónicos son más fáciles y convenientes de configurar, y también tienen una mayor precisión. Aunque el principio de funcionamiento de ambos tipos de RD es el mismo.

El ajuste del RD se realiza de acuerdo con los fines para los que se utilizará el suministro de agua en la casa. Para bañarse, basta con mantener un nivel de presión bajo en el sistema de fontanería. Para hacer funcionar una bañera de hidromasaje o hidromasaje, necesitará mantener una presión media alta.

Proceso de ajuste y puesta en marcha

Los parámetros establecidos en fábrica no siempre cumplen con los requisitos del consumidor. En la mayoría de los casos, esto se debe a una fuerza de compresión insuficiente en el punto más alto del análisis.

Además, el rango de operación del interruptor de presión puede no ser adecuado. En este caso, será relevante el autoajuste del actuador.

Ajustes estándar de fábrica: límite superior 2,8 atmósferas, inferior 1,4 bar. Los parámetros se controlan visualmente mediante un manómetro incluido en el conjunto estándar del presostato. Los modelos más nuevos, como Italtecnica, tienen una carcasa transparente y están equipados con un medidor de compresión directamente en el relé.

Para comenzar a configurar el valor de compresión de trabajo, deberá examinar la placa grabada, que indica los parámetros del motor eléctrico y el compresor.

Solo necesitamos el valor más grande que produce el accesorio. Este indicador indica la fuerza de presión máxima que se puede configurar en el relé para el correcto funcionamiento de todo el sistema neumático.

Si establece el valor especificado (en la figura 4.2 atm), teniendo en cuenta todos los factores (caídas en la fuente de alimentación, el desarrollo de la vida útil de las piezas y más), es posible que el compresor no alcance la presión máxima y en consecuencia, no se apagará.

En este modo, los elementos de trabajo del equipo comenzarán a sobrecalentarse, luego se deformarán y eventualmente se derretirán.

El valor máximo del eyector debe tenerse en cuenta a la hora de determinar el valor máximo del relé. Esta cifra debe ser inferior a la presión nominal del compresor. En este caso, todos los elementos del sistema funcionarán en modo ininterrumpido.

Para un funcionamiento fiable sin paradas, es necesario configurar en el relé la presión de parada más alta que no alcance el valor nominal grabado en el compresor, es decir, inferior en 0,4-0,5 atm. Según nuestro ejemplo, 3,7-3,8 atm.

Los límites de presión a los que se enciende/apaga el compresor están regulados por un solo tornillo. Para no confundirse con la elección de la dirección para aumentar/disminuir, las flechas están marcadas en la base de metal.

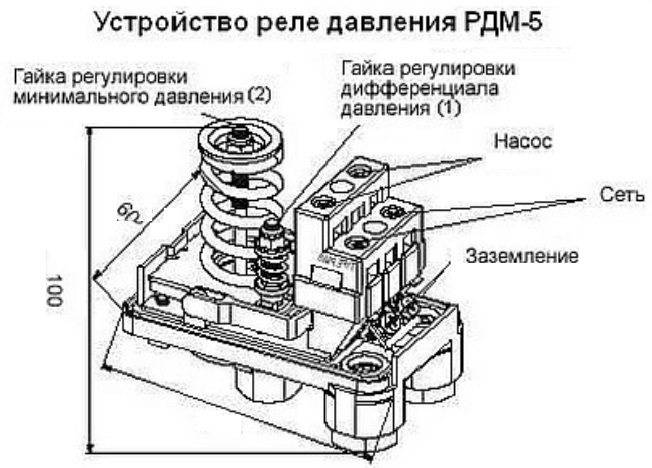

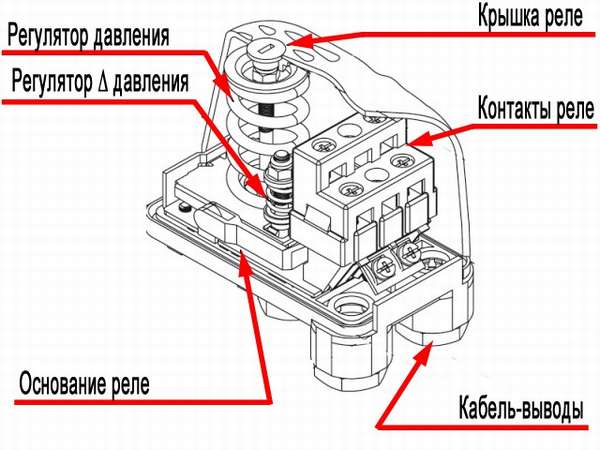

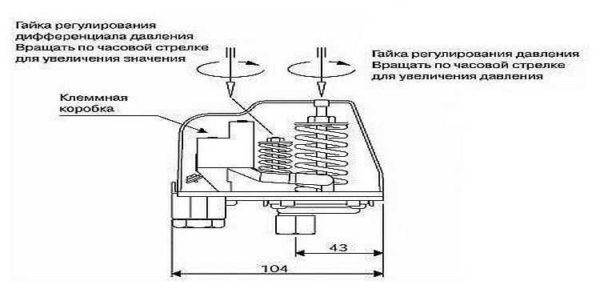

Una vez determinado el nivel a configurar, es necesario quitar la carcasa del relé. Debajo hay dos elementos reguladores: tuercas pequeñas y grandes (en la Figura 1.3).

Cerca hay indicadores de flecha de la dirección en la que se realizará la torsión, comprimiendo y aflojando así el mecanismo de resorte (2.4).

La abrazadera de tornillo grande y el resorte están diseñados para controlar los ajustes de compresión. Al girar en el sentido de las agujas del reloj, la espiral se comprime: aumenta la presión de corte del compresor. Ajuste inverso: debilita, respectivamente, disminuye el nivel de presión para el apagado.

Vale la pena recordar: al aumentar la fuerza de compresión de apagado, cambiamos la configuración de fábrica, que se establece de acuerdo con los requisitos reglamentarios para el funcionamiento del equipo. Antes de realizar ajustes, mire la documentación técnica del dispositivo para no exceder los límites declarados por el fabricante.

Al reproducir los ajustes, el receptor debe estar al menos 2/3 lleno.

Habiendo entendido el propósito de los elementos, procedemos:

- Para garantizar el nivel adecuado de seguridad, apague la fuente de alimentación.

- El cambio del nivel de compresión de los resortes se realiza girando la tuerca varias vueltas en la dirección requerida. En el tablero cerca del tornillo de ajuste de gran diámetro, según los estándares, hay un símbolo en latín P (Presión), uno más pequeño: ΔР.

- El control del proceso de ajuste se realiza visualmente en el manómetro.

Algunos fabricantes, por conveniencia, sacan los accesorios de ajuste para cambiar el valor nominal en la superficie de la carcasa del dispositivo.

interruptor de presión de bricolaje

Con habilidades conocidas, así como la presencia de un relé térmico en funcionamiento de un refrigerador fuera de servicio, el interruptor de presión se puede hacer de forma independiente. Es cierto que no tendrá capacidades prácticas especiales, ya que la capacidad de mantener la presión superior está limitada por la fuerza de los fuelles de goma.

Los relés térmicos del tipo KTS 011 son los más convenientes para convertirlos en un interruptor de presión del compresor, ya que tienen una secuencia estrictamente inversa de su funcionamiento: cuando aumenta la temperatura en la cámara de refrigeración, el relé se enciende y cuando baja, se enciende. apagado.

La esencia y secuencia del trabajo es la siguiente. Después de abrir la tapa, se establece la ubicación del grupo de contactos deseado, para lo cual basta con hacer sonar el circuito. Primero, se está finalizando la conexión del termostato al compresor. Para ello, el tubo de salida, junto con un manómetro de control, se conecta a la válvula de descarga, y los grupos de contacto se conectan a los terminales del circuito del motor eléctrico. Un tornillo de ajuste se encuentra debajo de la tapa del termostato. Cuando se enciende el compresor (el recipiente debe llenarse con no más del 10 ... 15% de su volumen nominal), el tornillo se gira secuencialmente, controlando el resultado de acuerdo con el manómetro. Para establecer la posición inferior (determinando la presión de aire mínima), deberá mover gradualmente el vástago del botón frontal. Para hacer esto, se coloca la cubierta y el ajuste se realiza a ciegas, ya que no hay ningún lugar para conectar el segundo manómetro.

Por razones de seguridad, el rango de ajuste de la presión con un interruptor térmico de este tipo no puede ser superior a 1 ... 6 atm; sin embargo, si se utilizan dispositivos con fuelles más fuertes, puede aumentar el rango superior a 8 ... 10 atm, que en la mayoría de los casos casos es suficiente.

Después de comprobar la operatividad del relé, se corta el tubo capilar y se libera el refrigerante que allí se encuentra. El extremo del tubo está soldado a la válvula de descarga.

A continuación, se realiza el trabajo para conectar un interruptor de presión casero al circuito de control del compresor: con la ayuda de una tuerca, el relé se conecta al tablero de control, se hace una rosca en el vástago y se atornilla una contratuerca. encendido, girándolo, puede ajustar los límites del cambio de presión de aire.

Teniendo en cuenta que el grupo de contacto de cualquier relé térmico del refrigerador está diseñado para corrientes suficientemente grandes, de esta manera es posible cambiar circuitos de potencia significativa, incluidos los circuitos secundarios de control del motor del compresor.

Uno de los principales indicadores de los compresores de aire es la presión de trabajo. En otras palabras, este es el nivel de compresión de aire creado en el receptor, que debe mantenerse dentro de un cierto rango. Es inconveniente hacerlo manualmente, tomando como referencia las lecturas del manómetro, por lo tanto, la unidad de automatización del compresor es responsable de mantener el nivel de compresión requerido en el receptor.

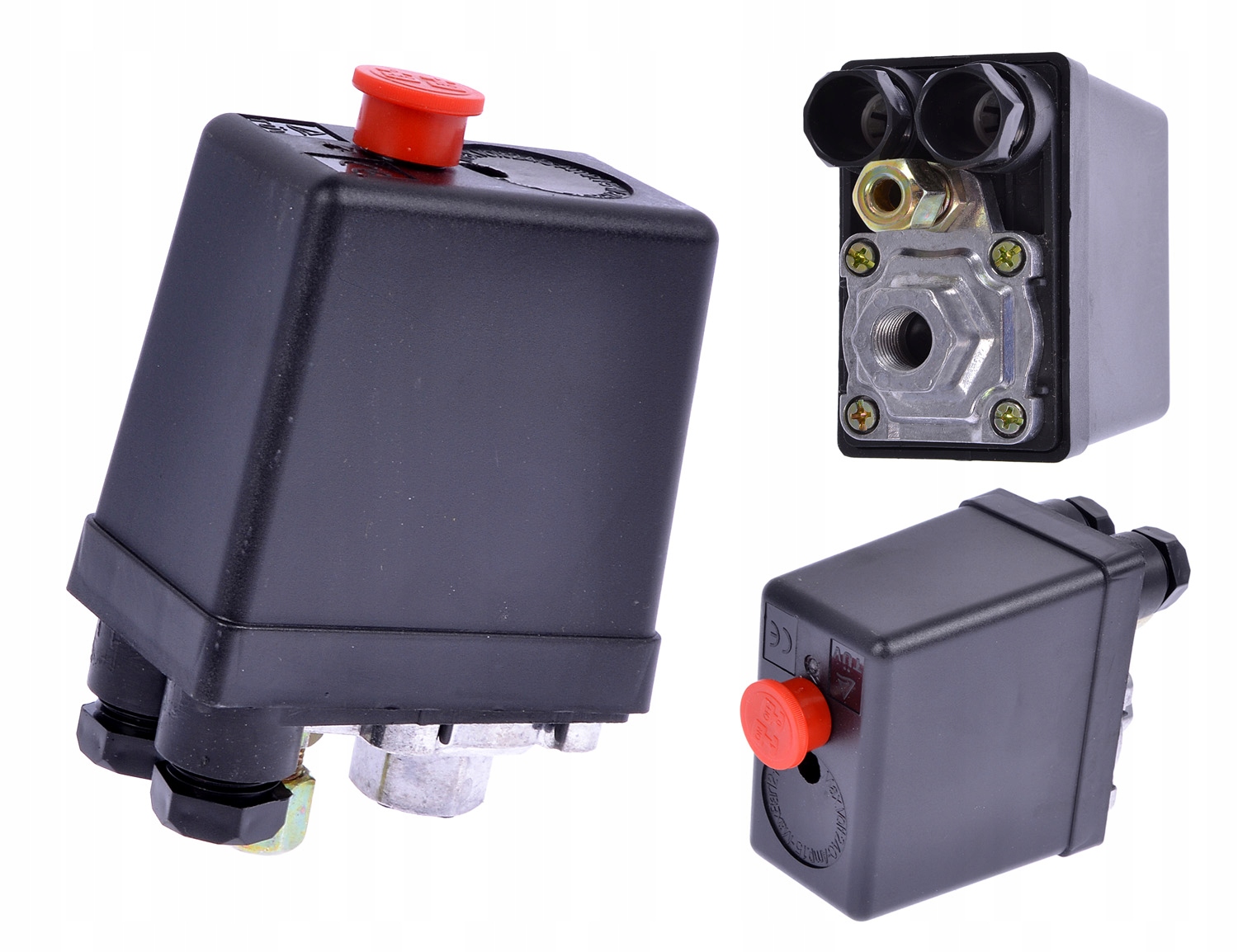

Tipos de presostatos

Solo hay dos variaciones de la unidad de compresor automático. La definición se basa en su principio de funcionamiento. En la primera versión, el mecanismo apaga el motor eléctrico en el momento en que se exceden los límites establecidos del nivel de presión de la masa de aire en la red neumática. Estos dispositivos se denominan normalmente abiertos.

Disposición esquemática del interruptor de presión de membrana: 1 - transductor de presión; 2 y 3 - contactos; 4 - pistón; 5 - resorte; 6 - membrana; 7 - conexión roscada

Otro modelo con el principio opuesto: enciende el motor si detecta una disminución en la presión por debajo de la marca permitida. Los dispositivos de este tipo se denominan normalmente cerrados.

Conclusión

El compresor es más fácil de mantener inmediatamente después de la puesta en marcha.

Es fácil evitar errores en la operación si estudia cuidadosamente las instrucciones del dispositivo:

- Antes de poner en marcha la unidad, compruebe el aceite del compresor y rellénelo si es necesario.

- Cada 16 horas de funcionamiento, drene la humedad del receptor.

- Cada 2 años vale la pena inspeccionar la válvula de retención del compresor.

- La presencia de puesta a tierra de partes no portadoras de corriente es obligatoria.

El cumplimiento de dichos requisitos y la atención cuidadosa al compresor reducirán el costo de operación del dispositivo.

Fallas comunes del compresor

COMPRESORES DE PISTÓN

COMPRESORES DE TORNILLO