- Nodos originales y compatibles

- Todos los códigos de error y su interpretación.

- Indicación de fallas en diferentes modelos

- Principales fallos de funcionamiento y formas de eliminarlos.

- Violación de la circulación del refrigerante.

- Los principales fallos de funcionamiento de las calderas de gas Ferroli

- Tipos de conexión

- Sin señal de llama

- Habilitar y deshabilitar

- Calderas murales de gas Ferroli

- La caldera no arranca, el quemador no enciende

- ¿Por qué baja la presión?

- Mal funcionamiento del sistema de admisión de aire/escape de humos

- La caldera no arranca (el quemador no enciende)

- La caldera no arranca, el quemador no enciende

- Manual de usuario

- La caldera no arranca (el quemador no enciende)

- Los principales fallos de funcionamiento de las calderas de gas Ferroli

- Accesorios

- ¿Por qué baja la presión?

- Consejos preventivos

- Conclusión

- Conclusiones y video útil sobre el tema.

Nodos originales y compatibles

Si alguna unidad de caldera se estropea, si no se puede reparar, surge un problema de reemplazo. Los equipos de Ferroli no son tan comunes que puede estar seguro de que puede encontrar rápidamente la pieza original. Sin embargo, muchas sondas y tubos tienen un formato genérico, en cuyo caso se pueden comprar productos de terceros.

Para las calderas Ferroli, los repuestos originales son los siguientes:

- tabla de control;

- válvula de gas;

- unidad de encendido y combustión;

- maquillaje de nodo (grifo);

- ventilador para chimenea;

- perillas de visualización y control;

- intercambiador de calor (montaje original);

- Tanque de expansión.

A la hora de sustituir un grifo de reposición es imprescindible conocer el modelo de la caldera, ya que Ferroli dispone de dos variedades muy parecidas de esta pieza.

Bomba de circulación, válvulas de seguridad, sensores de temperatura y presión, interruptor de presión, interruptor de flujo, cableado, elementos de aislamiento, ánodos se pueden comprar compatibles

Pero es importante que sus especificaciones sean exactamente las mismas.

Todos los códigos de error y su interpretación.

Considere los códigos de error estándar Calderas de gas immergas:

| El código | Descifrado |

| 01 | sin encendido |

| 02 | El termostato dio la orden de bloquear el encendido. |

| 03 | Problemas con el detector de humo |

| 05 | Fallo del sensor de temperatura de HR |

| 06 | Avería sonda temperatura ACS |

| 08 | El botón de desbloqueo no funciona |

| 09 | Lanzamiento de la función de ajuste |

| 10 | Presión de refrigerante reducida |

| 11 | Bloqueo interno |

| 12 | Sobrecalentamiento de la caldera |

| 15 | Fallo de la electrónica de la caldera |

| 16 | Fallo del ventilador, mal contacto |

| 20 | El sistema detecta una llama cuando el quemador está apagado |

| 27 | Fallo de circulación RH |

| 31 | Problemas con la placa de control |

| 37 | Tensión de alimentación críticamente baja |

Indicación de fallas en diferentes modelos

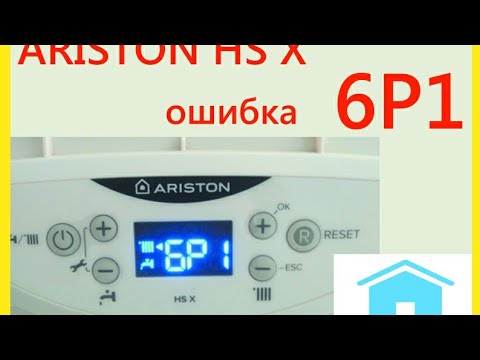

Las calderas Ferroli están equipadas con un sistema de autodiagnóstico y, en caso de emergencia, dan un código de error al usuario. Al conocer el tipo de mal funcionamiento, puede encontrar rápidamente la causa de su aparición. Muchas averías no requieren conocimientos especiales para solucionarlas.

Todos los problemas que surgen durante el funcionamiento de las calderas Ferroli, el fabricante los divide condicionalmente en 2 categorías:

- Errores críticos que provocan un bloqueo completo. Designado por la letra “A” antes del código.Si ocurre tal mal funcionamiento, es necesario eliminar el problema y reiniciar la caldera presionando la tecla "reiniciar" o "reiniciar".

- Problemas que provocan la parada temporal de la caldera o de uno de sus componentes. Designado por la letra “F” antes del código. La automatización está esperando la normalización de la situación, después de lo cual reiniciará la caldera.

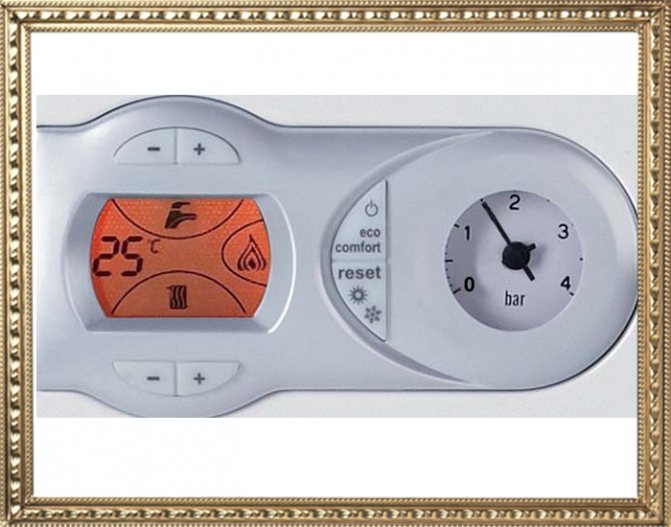

La información del código de error se puede mostrar en la pantalla LCD o en el control remoto. Para modelos más antiguos, puede averiguar el tipo de desglose por indicadores.

Además, a veces aparece en la pantalla un código que comienza con la letra "D". Se trata de información técnica que avisa al usuario que la caldera está cambiando de un modo a otro.

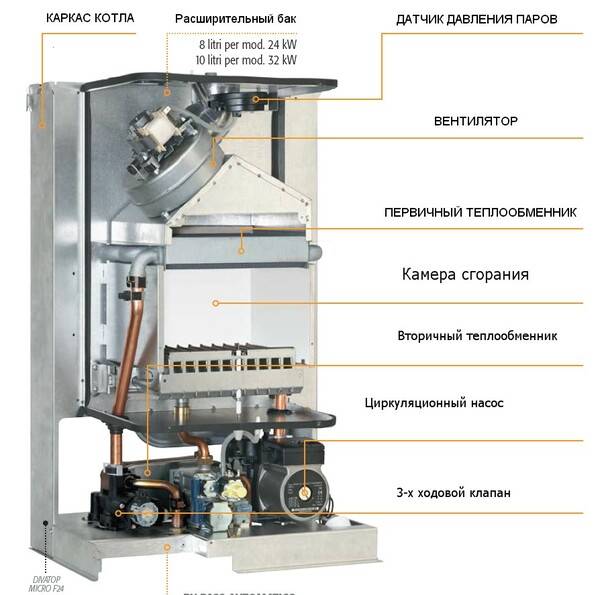

Principales fallos de funcionamiento y formas de eliminarlos.

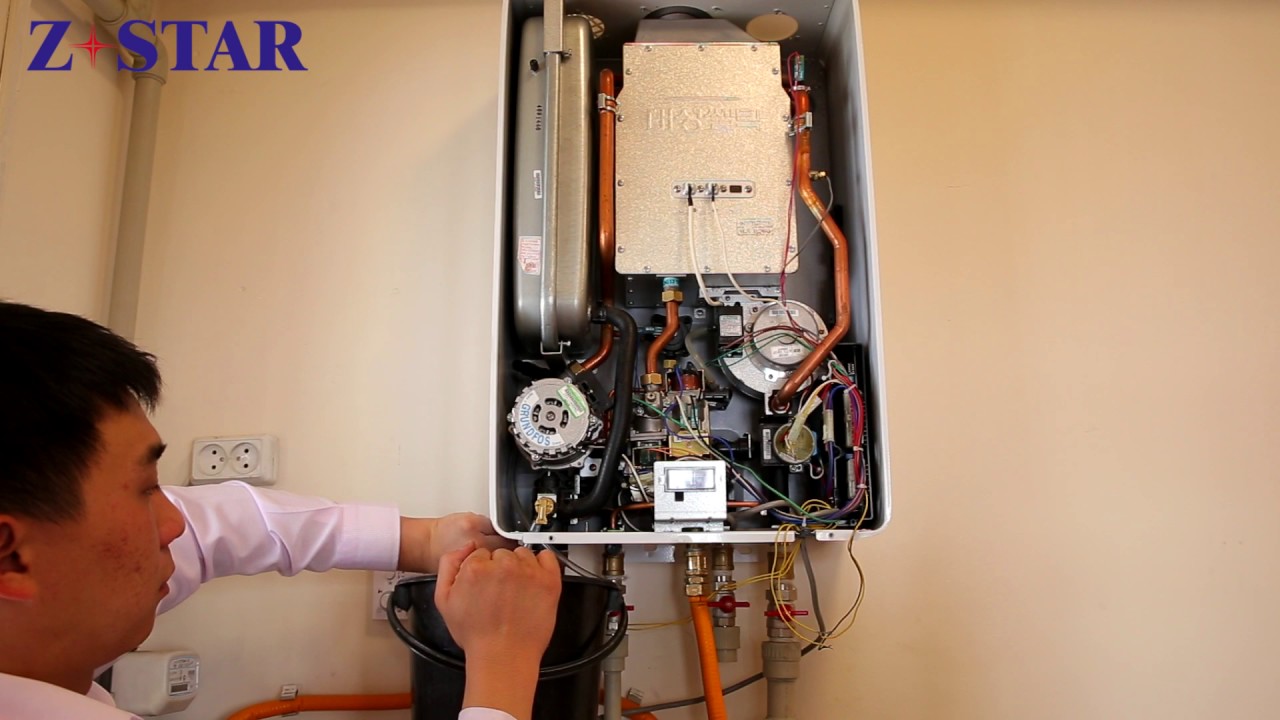

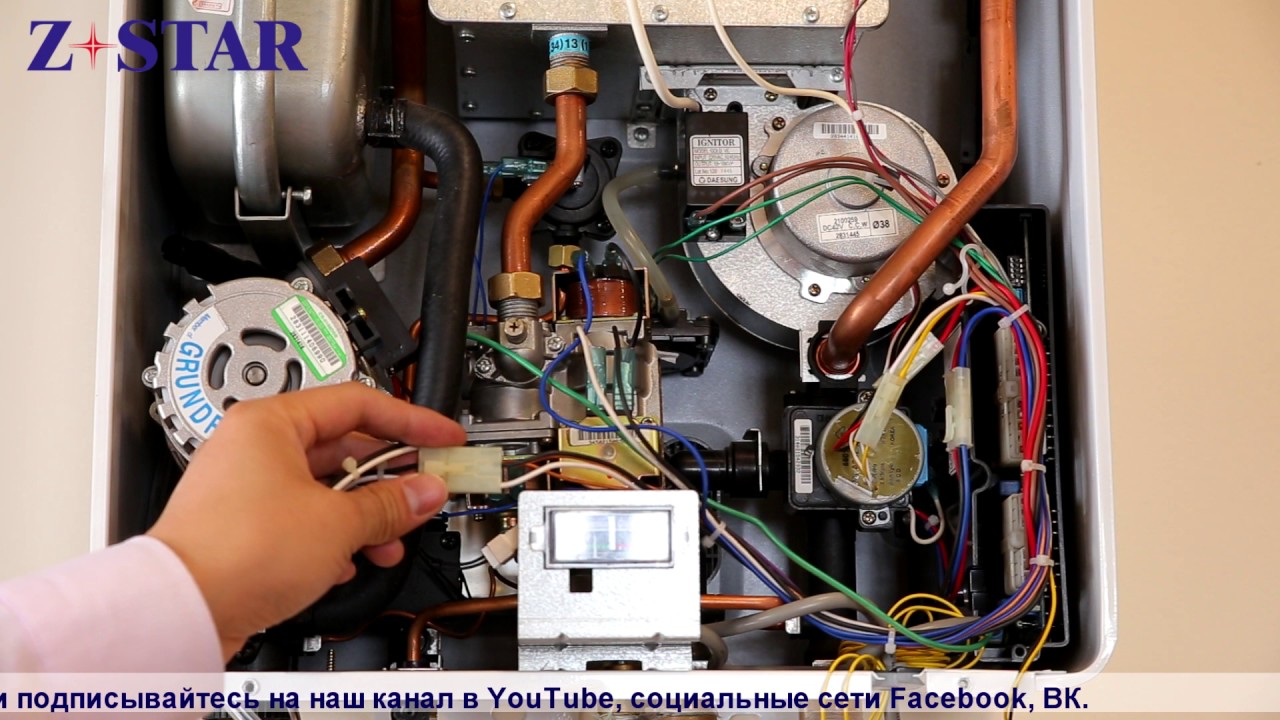

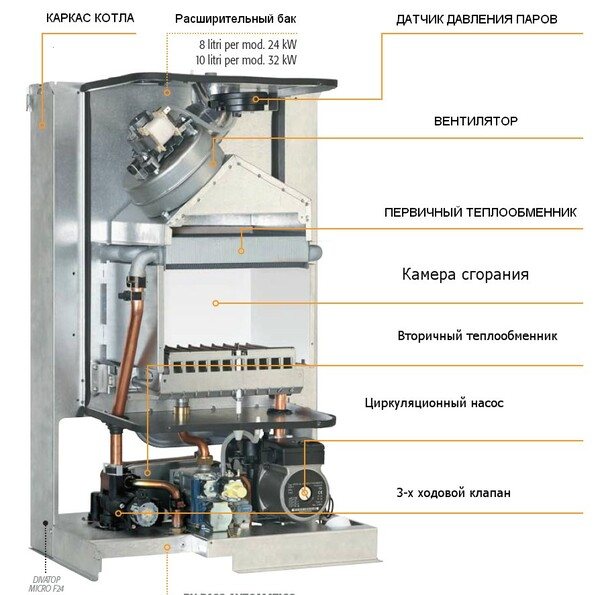

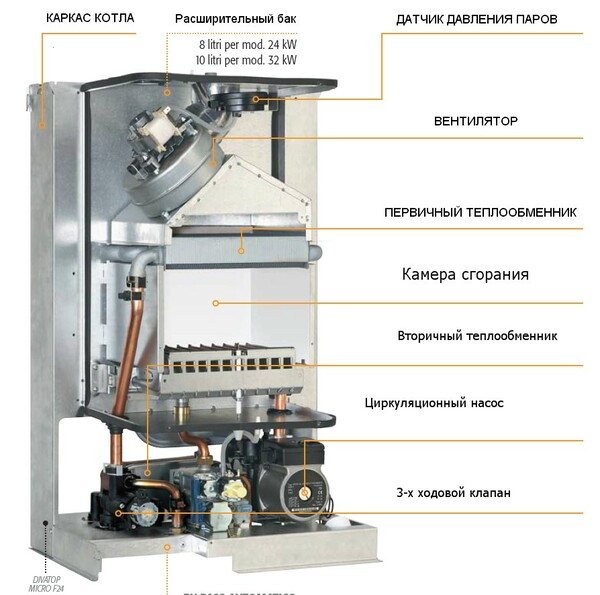

El diagrama de la caldera de gas Ferroli le permitirá comprender qué características de diseño tiene el equipo comprado. Algunos maestros del hogar también pueden descubrir las causas del mal funcionamiento, así como solucionar los problemas por su cuenta. Si el dispositivo no se enciende, es posible que no haya gas en la red, pero cuando la presión del agua cae en la caldera, la razón principal puede ser un mal funcionamiento de la bomba de circulación. A veces ocurren problemas similares cuando la potencia de encendido es insuficiente, en este caso debe aumentarse. Sin embargo, no se puede descartar el daño a la placa de control electrónico de la caldera.

Si compró una caldera de gas Ferroli, las fallas también pueden expresarse en ruidos extraños dentro del dispositivo. Solo un maestro puede lidiar con ese problema, y debe comunicarse con el soporte lo antes posible. Si la presión del agua cae, el sistema de suministro de agua puede estar obstruido, por lo que el tapón debe desecharse de inmediato.

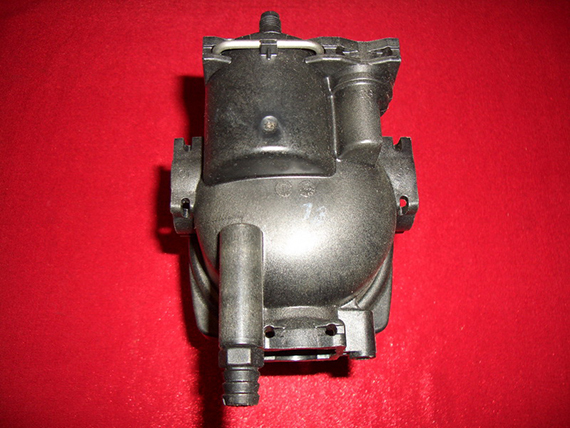

Violación de la circulación del refrigerante.

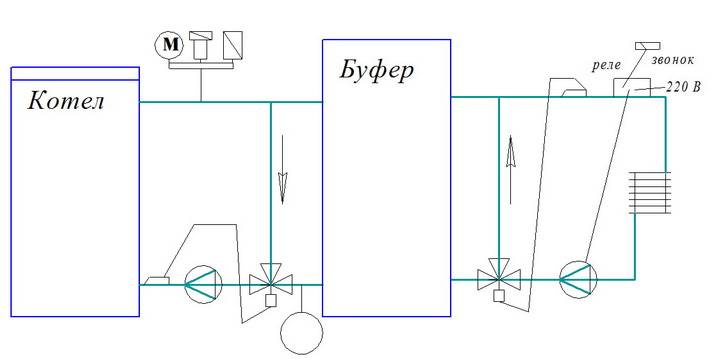

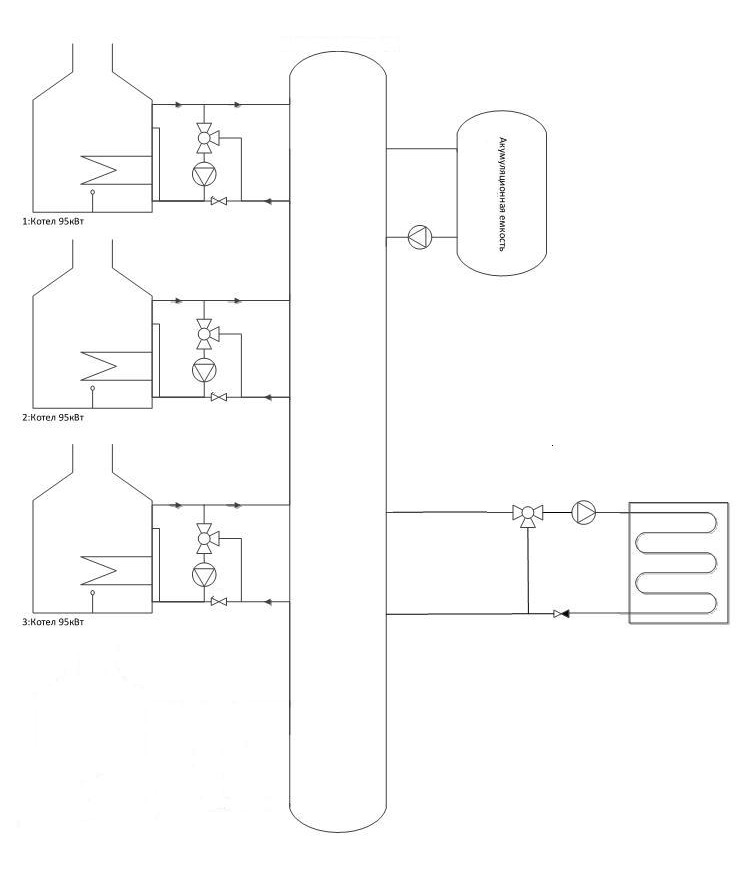

Un error de caldera de este tipo puede ser causado por una avería en la bomba de circulación, contaminación del intercambiador de calor, válvulas del filtro o del radiador, refrigerante de mala calidad o errores en la instalación de calefacción. Un rotor de bomba atascado se puede quitar girando el eje del motor con un destornillador o una herramienta adecuada a través del tapón de salida de aire. También debe verificar la fuente de alimentación de la bomba y el estado de la placa de la caldera. La contaminación del intercambiador de calor se puede comprobar leyendo los manómetros y los ruidos característicos durante el funcionamiento del quemador. Los errores en la instalación del sistema de calefacción pueden provocar desalineaciones hidráulicas, lo que es especialmente común en sistemas con una gran cantidad de bombas de circulación. Es posible excluir la influencia mutua de los circuitos de calefacción en el caso de utilizar un distribuidor termohidráulico (flecha hidráulica), reguladores de caudal y de presión diferencial.

Los principales fallos de funcionamiento de las calderas de gas Ferroli

El diseño de las calderas Ferroli se distingue por un estudio bien pensado y de alta calidad de todos los componentes y detalles.

Sin embargo, cualquier sistema tiene debilidades y las calderas de gas no son una excepción.

Las condiciones de funcionamiento de algunas partes de las unidades son muy difíciles, las cargas de temperatura contribuyen a la aparición del fenómeno de fatiga de los metales y otros materiales.

Según los expertos, las fallas más comunes incluyen:

- La caldera no enciende. Puede haber diferentes causas y formas de solucionarlos, uno de los problemas más comunes.

- La presión baja o sube. Este es un problema serio que resulta en fugas del medio de calentamiento, lo que provoca sobrecalentamiento y bloqueo de la caldera, o sobrepresión y bloqueo.Especialmente peligroso es el aumento de la presión, a partir del cual pueden explotar las partes de la unidad.

- Fallo del ventilador o bomba de circulación. La pérdida de ambas funciones significa que el sistema no puede funcionar: la imposibilidad de eliminar el humo provoca un sobrecalentamiento y un bloqueo repentinos, y la falta de movimiento del líquido tiene las mismas consecuencias, solo detectadas por otros sensores.

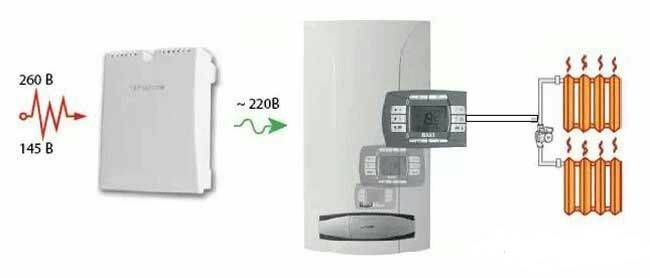

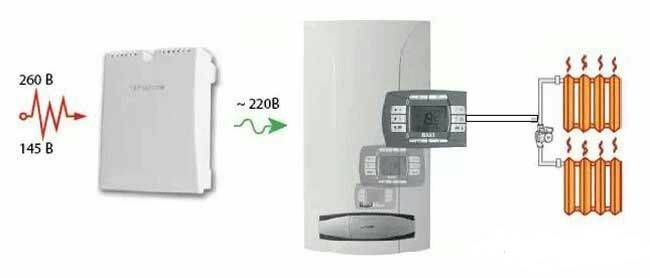

- Mal funcionamiento de la placa de control electrónico. La causa de estos problemas suele ser un voltaje de suministro inestable o la falta de una conexión a tierra de alta calidad. La electrónica de la caldera es muy sensible a cualquier cambio en el modo de funcionamiento. Cuando aparecen caídas o saltos, empieza a dar una serie continua de errores que no se repiten al reiniciar. A menudo hay una acumulación de carga estática en la carcasa, que se transfiere a través de la masa a la placa de control y al electrodo de ionización, lo que provoca la aparición de un error A02 (el sistema ve una llama cuando no la hay). La solución al problema es desconectar completamente la caldera del sistema eléctrico por un tiempo y restaurar (o crear) una conexión a tierra de alta calidad.

Tipos de conexión

Para que funcione perfectamente y tenga una larga vida útil, el sistema hidráulico de la caldera debe estar dimensionado para cumplir con los estándares del manual y garantizar un funcionamiento correcto y un flujo de agua ininterrumpido.

Para conectar las conexiones de gas, es necesario limpiar las tuberías de gas. La conexión se realiza estrictamente de acuerdo con las normas vigentes.

Además, la caldera tiene una conexión eléctrica, en la que debe conectarse correctamente al circuito de tierra.

La caldera debe ser puesta en funcionamiento por especialistas altamente cualificados.

Hoy consideraremos los tipos de calentadores de gas del fabricante italiano Ferroli.Así, hay dos tipos de calderas Ferroli: de pared y de suelo. Las unidades suspendidas también se dividen en dos grupos: convencionales y de condensación. Estos últimos se caracterizan por una alta eficiencia.

Sin señal de llama

Averías en la red eléctrica de la caldera: a menudo la causa de muchos errores.

Se recomienda encarecidamente conectar las calderas de calefacción a través de un estabilizador (para una caldera) o un UPS, esto le ahorrará costos innecesarios para reemplazar el tablero de control.

Comprobación de la polaridad en la conexión enchufe-toma: girar la clavija 90 grados y volver a introducirla en la toma o estabilizador.

Comprobar el potencial en la parte metálica de la caldera: el error puede estar relacionado con interferencias (corrientes vagabundas). Aparecen por varios motivos (líneas eléctricas cercanas, fuente de radiación potente, aislamiento del cable de alimentación dañado, etc.), pero el resultado es el mismo: donde no debería haber potencial, está presente. olvídese también de instalar un acoplamiento dieléctrico en una tubería de gas.

Verifique la conexión a tierra: la razón principal de la aparición de errores instalados en los apartamentos.

En el sector privado, la prueba de bucle se lleva a cabo con un megaohmímetro, al medir la resistencia, debe mostrar R no más de 4 ohmios.

Comprobar el potencial en la parte metálica de la caldera: el error puede estar relacionado con interferencias (corrientes vagabundas). Aparecen por varios motivos (líneas eléctricas cercanas, fuente de radiación potente, aislamiento del cable de alimentación dañado, etc.), pero el resultado es el mismo: donde no debería haber potencial, está presente. olvídese también de instalar un acoplamiento dieléctrico en una tubería de gas.

Comprobar el potencial en la parte metálica de la caldera: el error puede estar relacionado con interferencias (corrientes vagabundas). Aparecen por varios motivos (líneas eléctricas cercanas, fuente de radiación potente, aislamiento del cable de alimentación dañado, etc.), pero el resultado es el mismo: donde no debería haber potencial, está presente. olvídese también de instalar un acoplamiento dieléctrico en una tubería de gas.

Fallas en el suministro de gas a la casa: a menudo, la presión del suministro de gas disminuye en la línea principal y la caldera no ingresa al modo de funcionamiento. La comprobación se reduce a encender todos los quemadores de la estufa al máximo. Las lenguas de llama con un tono característico indicarán la ausencia de problemas con el suministro de combustible y su intensidad, estabilidad, la constancia de la presión y su valor normal.

También es necesario comprobar:

- La posición de los controles de las válvulas: tal vez la válvula de suministro de gas a la casa se cerró accidentalmente o la válvula de cierre funcionó durante un corte de energía.

- Capacidad de servicio, estado de los dispositivos técnicos: medidor, reductor (con suministro de gas autónomo), filtro principal, nivel de llenado del tanque (tanque de gas, grupo de cilindros).

La válvula de gas de la caldera está defectuosa: verificamos los devanados de las bobinas con un multímetro (medimos en kOhm).

La resistencia de la bobina de la válvula moduladora debe ser ~ 24 Ohm, cierre 65 Ohm

En caso de incumplimiento, se reemplaza la válvula de gas (cortocircuito vuelta a vuelta). Si R = ∞ es una ruptura, R = 0 es un cortocircuito.

Electrodo de ionización: controla la llama del quemador, si la placa electrónica no recibe señal del dispositivo de medición, la caldera está bloqueada.

Las causas comunes de falla del electrodo son:

Daños en el circuito eléctrico (rotura, contacto poco fiable, cortocircuito en el cuerpo de la caldera).

Defecto del portasensor: se encuentra en el mismo conjunto que los electrodos de encendido (fisura, cerámica desconchada).

Contaminación del cable: se acumula polvo, hollín, óxidos y, como resultado, el sensor no detecta una llama después del encendido. Se soluciona limpiando el electrodo con una lija de grano fino.

Posición del cable: durante el mantenimiento, el electrodo se desprende por acciones imprecisas, deja de detectar la presencia de una llama del quemador.

Ajuste la potencia de encendido en el menú de parámetros de servicio (parámetro P01).

Limpieza del quemador: la separación de la llama ocurre cuando las boquillas están obstruidas con polvo, hay suficiente oxígeno, pero no hay gas. Limpiamos con una aspiradora y un cepillo de dientes.

Asegúrese de que haya un espacio nominal (3,0+0,5 mm) entre el quemador y el electrodo de encendido/ionización.

Condensación en el electrodo: si la caldera se encuentra en un local sin calefacción o tiene fugas por la chimenea sin pendiente inversa, la humedad puede afectar a todos los aparatos de la caldera, es necesario secar la cámara.

Transformador de encendido defectuoso: la causa es daño en el circuito eléctrico: abierto, sin contacto.

La placa electrónica está averiada: un fallo en el circuito EA también provoca un error en la caldera.

Los defectos se detectan mediante la inspección de deformación, fusión, roturas y similares.

Si el motivo de la falla del equipo está en el tablero, comuníquese con el centro de servicio indicando el marcado alfanumérico de la unidad.

Habilitar y deshabilitar

Usando las instrucciones, es posible familiarizarse con cómo se inicia y se apaga la unidad de gas. La llave de paso del gas situada delante de la caldera debe estar abierta. El aire que está en las tuberías de gas debe salir. Después de eso, el ferroli se conecta a la red y las perillas de los reguladores se configuran en un determinado modo de calefacción o agua caliente. Después de una determinada solicitud, ferroli comenzará su trabajo. Para apagar, gire las perillas a la posición mínima. En este caso, la placa electrónica no está desconectada de la tensión. El sistema de protección contra heladas está activo.Deja de funcionar en caso de un corte de energía.

Usando las instrucciones del control remoto, la temperatura en el sistema estará en un cierto nivel y será controlada por el termostato de la habitación.

La temperatura del sistema de calefacción puede ser de 30°C a 85°C. Pero no se recomienda la operación de ferroli a temperaturas inferiores a 45 ° C.

La temperatura del suministro de agua caliente puede variar de 40 °C a 55 °C. Al girar la perilla, se establece la temperatura deseada. Cuando se conecta un control remoto, el agua caliente se ajusta desde el control remoto.

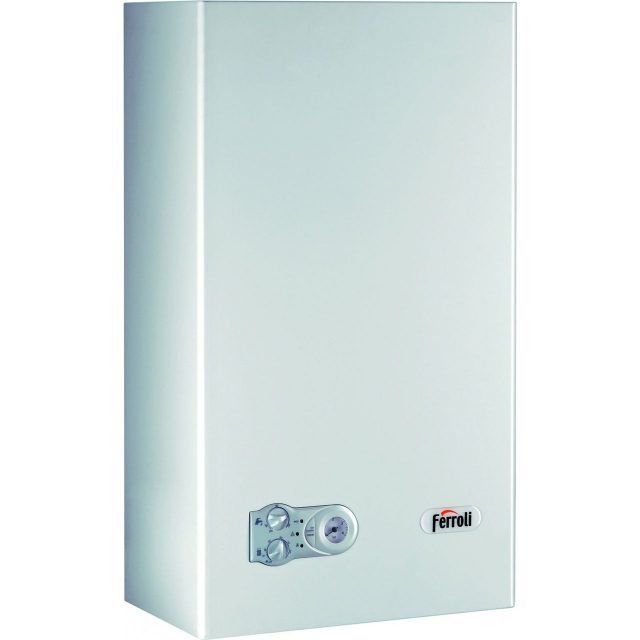

Calderas murales de gas Ferroli

Calentador de pared de la empresa italiana Ferroli.

Las calderas murales Ferroli están disponibles en diferentes configuraciones y capacidades, por lo que puedes elegir una unidad de acuerdo a tus necesidades y presupuesto. La primera característica es el número de circuitos. Por lo tanto, los calentadores pueden funcionar no solo para calentar el agua en el sistema de calefacción, sino también para suministrar agua caliente a la casa simultáneamente. En consecuencia, se distinguen las calderas de circuito simple y de circuito doble.

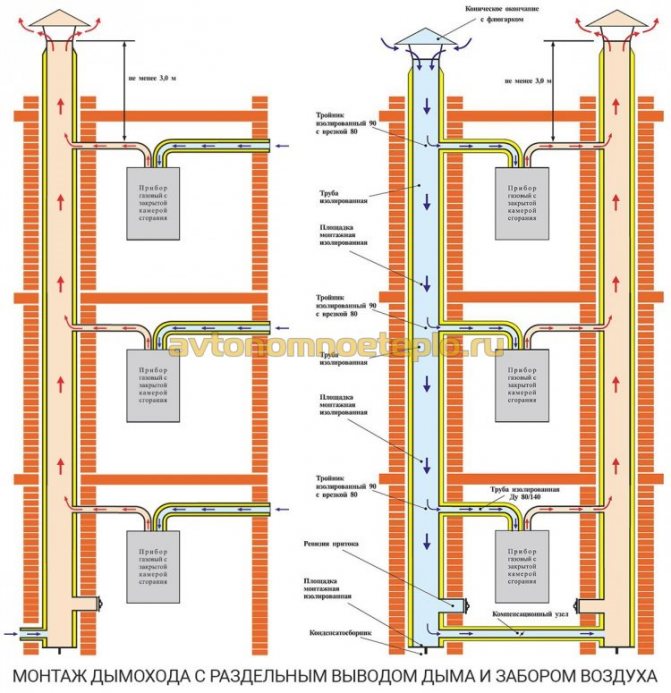

El segundo aspecto es el tipo de cámara de combustión y su configuración. La cámara de combustión puede ser abierta o sellada. Las cámaras de combustión abiertas, como un quemador de estufa convencional, queman el aire de la habitación (no hay fuego sin oxígeno). Las cámaras selladas extraen el aire de la calle a través de un tubo de chimenea especial llamado chimenea coaxial.

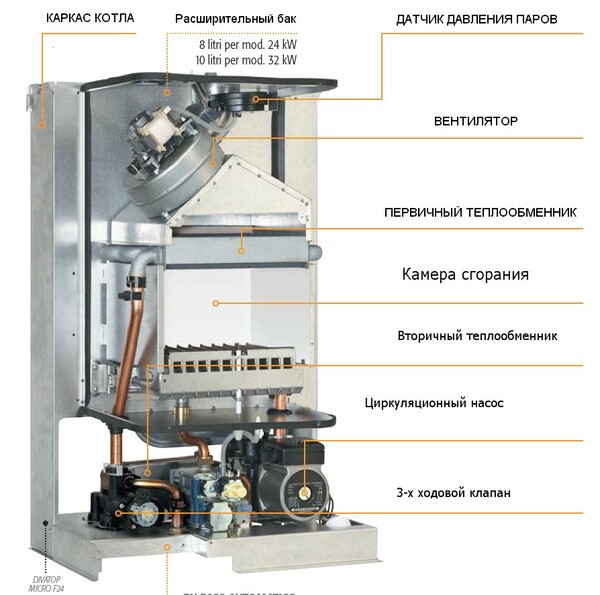

Se instala un intercambiador de calor (uno o dos) en la cámara de combustión. Un intercambiador de calor (bitérmico) es una tubería en una tubería, en la que se cortan las tuberías para eliminar el humo por separado. El intercambiador de calor está hecho de cobre. Si hay dos intercambiadores de calor, entonces están separados entre sí. El primario está hecho de cobre y el secundario está hecho de acero inoxidable.

Conjunto completo de calderas de gas Ferroli según las instrucciones:

- intercambiador de calor (uno o dos);

- válvula de gas - Siemens o HoneyWell;

- bomba de circulación de tres velocidades Wilo;

- ramales para evacuación de humos - sistema separado de evacuación de humos;

- derivación;

- Bloque de control.

Hay modelos con y sin pantalla LCD. La pantalla muestra información sobre los parámetros del calentador y los errores que ocurren durante la operación. La pantalla se ilumina en azul. El modelo DivaTop 60 está disponible con una caldera incorporada de 60 litros.

La eficiencia de la caldera de calefacción mural Ferroli de cualquier modelo es aproximadamente del 93%. La potencia mínima es de 7,2 kW, la máxima es de 40 kW. La unidad calienta el refrigerante para sistemas de calefacción de alta temperatura hasta 85 grados y el agua para el suministro de agua caliente hasta 55 grados. Las calderas funcionan con gas natural y licuado. El consumo de energía nominal se indica en el pasaporte para cada modelo. La presión del gas de entrada debe ser de al menos 20 mbar para gas natural y 37 mbar para gas licuado.

Qué tan efectiva es la vermiculita para el aislamiento del techo, lea aquí.

La caldera no arranca, el quemador no enciende

Los problemas para encender la caldera son los más comunes, ya que hay muchas razones para tal situación.

Entre ellos pueden estar:

- La válvula de suministro de gas está cerrada.

- Problemas con la válvula de gas.

- Las boquillas de los quemadores están obstruidas con hollín.

- El tablero de control falló.

- La caldera está bloqueada debido a un mal funcionamiento de cualquier nodo.

La mayoría de las causas posibles son detectadas por el sistema de autodiagnóstico y el código correspondiente se muestra en la pantalla.

Sin embargo, algunas razones posibles: una falla en el sistema de suministro de gas, una válvula cerrada y otros obstáculos mecánicos, es posible que el sistema no se dé cuenta, por lo que debe asegurarse de estar listo para trabajar.Además, es necesario tener en cuenta la dependencia de fase de la caldera y la necesidad de conexión a tierra.

A veces, en el escudo después de hacer las conexiones, los cables se mezclan.

¿Por qué baja la presión?

La caída de presión en la caldera puede deberse a tres motivos:

- La aparición de una fuga en el circuito de calefacción (incluso en la propia caldera). Una característica de esta opción es la constancia del proceso, ya que el refrigerante no dejará de salir, sin importar cuánto se alimente el sistema. En este caso, debe encontrar el lugar de la fuga. En primer lugar, debe verificar el estado de la llave o válvula de drenaje, ya sea que esté abierta o fuera de servicio. Si no se encuentran fallas en este nodo, todo el circuito de calefacción se verifica secuencialmente. A veces se olvidan de cerrar la válvula de descarga de los radiadores, aparecen fístulas en las tuberías, fallan las conexiones. Es más difícil detectar una fuga si el grifo alimenta un sistema de suelo calentado por agua vertida en una solera de hormigón. Puede detectar un problema por una mancha húmeda en el piso o en el techo del piso inferior, y para esto a menudo tiene que quitar el revestimiento del piso o estirar el techo.

- Fallo de la bomba de circulación. Este problema es detectado inmediatamente por el sistema de autodiagnóstico y es fácil verificar el funcionamiento de la bomba. Basta con hacer una inspección visual del elemento, y tomar las medidas oportunas.

- Rotura del diafragma del vaso de expansión. En este caso, la presión caerá hasta que el refrigerante llene todo el volumen, después de lo cual el proceso se detendrá, entonces es posible un aumento incontrolado de la presión, especialmente intenso con un aumento de la temperatura de la HR. Si resulta que el elemento problemático es precisamente el vaso de expansión, se deben tomar medidas urgentes para reparar o sustituir el conjunto.De lo contrario, con la expansión térmica del líquido, el intercambiador de calor u otro elemento del sistema fallará, lo que requerirá costos significativos para la reparación y restauración de la caldera.

Mal funcionamiento del sistema de admisión de aire/escape de humos

Averías en la red eléctrica de la caldera: a menudo la causa de muchos errores.

Se recomienda encarecidamente conectar las calderas de calefacción a través de un estabilizador (para una caldera) o un UPS, esto le ahorrará costos innecesarios para reemplazar el tablero de control.

Comprobación de la polaridad en la conexión enchufe-toma: girar la clavija 90 grados y volver a introducirla en la toma o estabilizador.

Compruebe la chimenea: obstrucción que reduce el conducto de humos, formación de hielo en la punta. Con respecto a las calderas con cámara de combustión abierta (el aire se toma de la habitación), es necesario garantizar un buen flujo de aire en la habitación.

Instalamos un puente temporal (simulando así el cierre del contacto) y reiniciamos la caldera.

Comprobación de la integridad del manostato y los tubos adecuados para ello: soplamos en el orificio del manostato y arreglamos los clics de conmutación, si no hay clics, es necesario reemplazar el manostato. No será superfluo verificar la resistencia con un multímetro para cerrar y abrir el contacto.

Verifique el funcionamiento del ventilador: asegúrese de que el ventilador esté funcionando; cuando se enciende, el impulsor debe girar y se debe crear presión en el sistema. El error también aparece cuando la turbina está en marcha, cuando el ventilador no alcanza la velocidad requerida y el empuje es inferior al calculado.

- El rendimiento se evalúa en dinámica (~220 por terminal). Retire la carcasa de la caldera Ariston, doble los cables, encienda la alimentación desde el tomacorriente.Si el impulsor gira, no hay quejas sobre el dispositivo.

- Se comprueba la presencia de U procedente del SU. Con el error 607 del modelo Ariston EGIS PLUS, el multímetro mostrará cero, sin control de ventilador.

Dispositivo venturi: si el modelo de caldera no dispone de trampa de condensados, la cavidad del tubo se llena gradualmente de gotas de líquido: se quita, se sopla y se instala fácilmente.

La válvula de gas de la caldera está defectuosa: verificamos los devanados de las bobinas con un multímetro (medimos en kOhm).

La resistencia de la bobina de la válvula moduladora debe ser ~ 24 Ohm, cierre 65 Ohm

En caso de incumplimiento, se reemplaza la válvula de gas (cortocircuito vuelta a vuelta). Si R = ∞ es una ruptura, R = 0 es un cortocircuito.

Electrodo de ionización: controla la llama del quemador, si la placa electrónica no recibe señal del dispositivo de medición, la caldera está bloqueada.

Las causas comunes de falla del electrodo son:

Daños en el circuito eléctrico (rotura, contacto poco fiable, cortocircuito en el cuerpo de la caldera).

Defecto del portasensor: se encuentra en el mismo conjunto que los electrodos de encendido (fisura, cerámica desconchada).

Contaminación del cable: se acumula polvo, hollín, óxidos y, como resultado, el sensor no detecta una llama después del encendido. Se soluciona limpiando el electrodo con una lija de grano fino.

Posición del cable: durante el mantenimiento, el electrodo se desprende por acciones imprecisas, deja de detectar la presencia de una llama del quemador.

Limpieza del quemador: la separación de la llama ocurre cuando las boquillas están obstruidas con polvo, hay suficiente oxígeno, pero no hay gas. Limpiamos con una aspiradora y un cepillo de dientes.

Asegúrese de que haya un espacio nominal (3,0+0,5 mm) entre el quemador y el electrodo de encendido/ionización.

Condensación en el electrodo: si la caldera se encuentra en un local sin calefacción o tiene fugas por la chimenea sin pendiente inversa, la humedad puede afectar a todos los aparatos de la caldera, es necesario secar la cámara.

Los defectos se detectan mediante la inspección de deformación, fusión, roturas y similares.

Si el motivo de la falla del equipo está en el tablero, comuníquese con el centro de servicio indicando el marcado alfanumérico de la unidad.

La caldera no arranca (el quemador no enciende)

Los problemas para encender la caldera son los más comunes, ya que hay muchas razones para tal situación.

Entre ellos pueden estar:

- La válvula de suministro de gas está cerrada.

- Problemas con la válvula de gas.

- Las boquillas de los quemadores están obstruidas con hollín.

- El tablero de control falló.

- La caldera está bloqueada debido a un mal funcionamiento de cualquier nodo.

La mayoría de las causas posibles son detectadas por el sistema de autodiagnóstico y el código correspondiente se muestra en la pantalla.

Sin embargo, algunas razones posibles: una falla en el sistema de suministro de gas, una válvula cerrada y otros obstáculos mecánicos, es posible que el sistema no se dé cuenta, por lo que debe asegurarse de estar listo para trabajar. Además, es necesario tener en cuenta la dependencia de fase de la caldera y la necesidad de conexión a tierra.

A veces, en el escudo después de hacer las conexiones, los cables se mezclan.

¡IMPORTANTE!

Si la fase está conectada al electrodo equivocado, la caldera no arranca. También es altamente indeseable tener un potencial eléctrico entre el cero de trabajo y la tierra, lo que provoca la aparición de un error A02.

La caldera no arranca, el quemador no enciende

Los problemas para encender la caldera son los más comunes, ya que hay muchas razones para tal situación.

Entre ellos pueden estar:

- La válvula de suministro de gas está cerrada.

- Problemas con la válvula de gas.

- Las boquillas de los quemadores están obstruidas con hollín.

- El tablero de control falló.

- La caldera está bloqueada debido a un mal funcionamiento de cualquier nodo.

La mayoría de las causas posibles son detectadas por el sistema de autodiagnóstico y el código correspondiente se muestra en la pantalla.

Sin embargo, algunas razones posibles: una falla en el sistema de suministro de gas, una válvula cerrada y otros obstáculos mecánicos, es posible que el sistema no se dé cuenta, por lo que debe asegurarse de estar listo para trabajar. Además, es necesario tener en cuenta la dependencia de fase de la caldera y la necesidad de conexión a tierra.

A veces, en el escudo después de hacer las conexiones, los cables se mezclan.

Manual de usuario

El funcionamiento de las calderas de gas Immergas consiste en crear las condiciones adecuadas para la unidad y la no interferencia en su funcionamiento.

Trámites que el usuario puede realizar:

- Regulación de la temperatura de HR y ACS, realizada en el modo de funcionamiento según las propias sensaciones.

- Poner la caldera en modo verano o invierno (suministro de ACS sin calefacción o ambas funciones a la vez).

- Drenaje y llenado del sistema.

- Limpiar el cuerpo de la caldera de la suciedad.

Todas las demás acciones (mantenimiento anual, reparación, limpieza de la chimenea o intercambiador de calor) deben ser realizadas por especialistas del centro de servicio.

Un procedimiento particularmente responsable es la reparación o reemplazo de componentes individuales, piezas. Aquí es donde se necesita un artesano experto.

Todos los ajustes se realizan en el panel de control, que tiene un dispositivo detallado que le permite ver simultáneamente varios parámetros de la caldera. Esto es mucho más conveniente que en unidades de otros fabricantes, pero requiere una familiarización previa con el manual del usuario.

Todos los nodos más críticos están conectados directamente al panel y tienen su propia indicación luminosa.

Si ocurre un problema, la luz comenzará a parpadear, lo que indica la necesidad de tomar las medidas adecuadas.

La caldera no arranca (el quemador no enciende)

Los problemas para encender la caldera son los más comunes, ya que hay muchas razones para tal situación.

Entre ellos pueden estar:

- La válvula de suministro de gas está cerrada.

- Problemas con la válvula de gas.

- Las boquillas de los quemadores están obstruidas con hollín.

- El tablero de control falló.

- La caldera está bloqueada debido a un mal funcionamiento de cualquier nodo.

La mayoría de las causas posibles son detectadas por el sistema de autodiagnóstico y el código correspondiente se muestra en la pantalla.

Sin embargo, algunas razones posibles: una falla en el sistema de suministro de gas, una válvula cerrada y otros obstáculos mecánicos, es posible que el sistema no se dé cuenta, por lo que debe asegurarse de estar listo para trabajar. Además, es necesario tener en cuenta la dependencia de fase de la caldera y la necesidad de conexión a tierra.

A veces, en el escudo después de hacer las conexiones, los cables se mezclan.

¡IMPORTANTE!

Si la fase está conectada al electrodo equivocado, la caldera no arranca. También es altamente indeseable tener un potencial eléctrico entre el cero de trabajo y la tierra, lo que provoca la aparición de un error A02.

Los principales fallos de funcionamiento de las calderas de gas Ferroli

El diseño de las calderas Ferroli se distingue por un estudio bien pensado y de alta calidad de todos los componentes y detalles.

Sin embargo, cualquier sistema tiene debilidades y las calderas de gas no son una excepción.

Las condiciones de funcionamiento de algunas partes de las unidades son muy difíciles, las cargas de temperatura contribuyen a la aparición del fenómeno de fatiga de los metales y otros materiales.

Según los expertos, las fallas más comunes incluyen:

- La caldera no enciende.Puede haber diferentes causas y formas de solucionarlos, uno de los problemas más comunes.

- La presión baja o sube. Este es un problema serio que resulta en fugas del medio de calentamiento, lo que provoca sobrecalentamiento y bloqueo de la caldera, o sobrepresión y bloqueo. Especialmente peligroso es el aumento de la presión, a partir del cual pueden explotar las partes de la unidad.

- Fallo del ventilador o bomba de circulación. La pérdida de ambas funciones significa que el sistema no puede funcionar: la imposibilidad de eliminar el humo provoca un sobrecalentamiento y un bloqueo repentinos, y la falta de movimiento del líquido tiene las mismas consecuencias, solo detectadas por otros sensores.

- Mal funcionamiento de la placa de control electrónico. La causa de estos problemas suele ser un voltaje de suministro inestable o la falta de una conexión a tierra de alta calidad. La electrónica de la caldera es muy sensible a cualquier cambio en el modo de funcionamiento. Cuando aparecen caídas o saltos, empieza a dar una serie continua de errores que no se repiten al reiniciar. A menudo hay una acumulación de carga estática en la carcasa, que se transfiere a través de la masa a la placa de control y al electrodo de ionización, lo que provoca la aparición de un error A02 (el sistema ve una llama cuando no la hay). La solución al problema es desconectar completamente la caldera del sistema eléctrico por un tiempo y restaurar (o crear) una conexión a tierra de alta calidad.

Además de lo anterior, hay muchos problemas con el modo de combustión:

- Muy poca llama.

- Inicio espontáneo de la combustión.

- Sin calentamiento de ACS.

- Un fuerte destello de llama con un estallido.

Todos estos problemas están asociados a un deterioro en el suministro de gas debido a la obstrucción de las boquillas, falla del termopar o bobina de la válvula de combustible.

Accesorios

Para cada categoría de calderas, el fabricante también proporciona accesorios adicionales. En particular, los modelos de doble circuito montados en la pared se pueden complementar con un kit para sistemas y dispositivos de escape de humopermitiendo que el equipo funcione con gas licuado. A su vez, la caldera de gas de pie Ferroli puede equiparse con calderas, sistemas de prioridad de agua caliente, turboboquillas y dispositivos para el control en cascada. Las unidades condensadoras tienen la gama más amplia de opciones adicionales. Pueden estar provistos de sensores de temperatura exterior, tableros de control para sistemas de circuitos múltiples, interruptores hidráulicos, un marco de montaje del colector, así como juegos especiales de accesorios para conectar calderas.

¿Por qué baja la presión?

La caída de presión en la caldera puede deberse a tres motivos:

- La aparición de una fuga en el circuito de calefacción (incluso en la propia caldera). Una característica de esta opción es la constancia del proceso, ya que el refrigerante no dejará de salir, sin importar cuánto se alimente el sistema. En este caso, debe encontrar el lugar de la fuga. En primer lugar, debe verificar el estado de la llave o válvula de drenaje, ya sea que esté abierta o fuera de servicio. Si no se encuentran fallas en este nodo, todo el circuito de calefacción se verifica secuencialmente. A veces se olvidan de cerrar la válvula de descarga de los radiadores, aparecen fístulas en las tuberías, fallan las conexiones. Es más difícil detectar una fuga si el grifo alimenta un sistema de suelo calentado por agua vertida en una solera de hormigón. Puede detectar un problema por una mancha húmeda en el piso o en el techo del piso inferior, y para esto a menudo tiene que quitar el revestimiento del piso o estirar el techo.

- Fallo de la bomba de circulación.Este problema es detectado inmediatamente por el sistema de autodiagnóstico y es fácil verificar el funcionamiento de la bomba. Basta con hacer una inspección visual del elemento, y tomar las medidas oportunas.

- Rotura del diafragma del vaso de expansión. En este caso, la presión caerá hasta que el refrigerante llene todo el volumen, después de lo cual el proceso se detendrá, entonces es posible un aumento incontrolado de la presión, especialmente intenso con un aumento de la temperatura de la HR. Si resulta que el elemento problemático es precisamente el vaso de expansión, se deben tomar medidas urgentes para reparar o sustituir el conjunto. De lo contrario, con la expansión térmica del líquido, el intercambiador de calor u otro elemento del sistema fallará, lo que requerirá costos significativos para la reparación y restauración de la caldera.

Consejos preventivos

Las calderas de gas modernas son unidades muy prácticas y bien pensadas, han absorbido la mejor experiencia de las últimas décadas, combinada con los últimos desarrollos en el campo de los materiales de calderas, automatización de control y protección. Están fabricados en bloque, con posibilidad de sustitución de piezas y conjuntos desgastados.

Las unidades, que se operan de acuerdo con los mapas de régimen del fabricante, pueden operar durante décadas sin paradas de emergencia ni reemplazo de componentes.

Los componentes más débiles de las calderas Proterm y la caldera Buderus:

- Intercambiador de calor: sirve para transferir el calor de los gases de escape a través de la superficie de la tubería desarrollada al agua del circuito de calefacción: calefacción y agua caliente. La duración de su funcionamiento depende en gran medida de la calidad del agua del grifo y de la presencia de sales de dureza e impurezas en suspensión, así como del régimen de temperatura en la red. A una temperatura de más de 70 C, las sales de dureza se depositan intensamente en las paredes de las tuberías desde el lado del agua, obstruyendo gradualmente el área de flujo.La baja circulación provoca el sobrecalentamiento del agua y las paredes de las tuberías, en cuya superficie se forman fístulas debido al sobrecalentamiento excesivo. Ante la menor sospecha de presencia de incrustaciones en las tuberías, se realiza una limpieza química de la superficie interna del calentador de acuerdo con la tecnología y los reactivos especificados por el fabricante de la caldera. Para evitar la formación de incrustaciones, se instalan filtros de purificación de agua en la entrada de la caldera.

- bombas de circulacion De acuerdo con las nuevas reglas de operación, la unidad de caldera de gas opera en un sistema de calefacción cerrado, lo que aumenta la eficiencia de la calefacción de espacios y la posibilidad de control automático de las condiciones térmicas. La reparación de bombas generalmente es causada por la presencia de daños en las partes mecánicas y eléctricas de la estructura.

- El sensor de temperatura del circuito de calefacción emite un parámetro que es el principal en el sistema de control de modo automático, en relación con el cual la caldera se enciende / apaga, su mal funcionamiento puede estar en el grupo de contacto o causado por una interrupción en la línea de comunicación.

- Quemador de gas: el dispositivo principal de la caldera, que quema combustible para producir energía térmica. La reparación de este aparato consiste en la limpieza de las boquillas.

- Un tanque de expansión es una unidad que compensa el exceso de presión del medio que se produce durante el proceso de calentamiento. La reparación se realiza reemplazando las membranas elásticas.

La mayoría de las piezas y conjuntos para reparar la caldera están en la red de distribución, también son fáciles de encontrar en Internet, pero si la caldera está en garantía, se recomienda comprarlos a través de los centros de servicio, lo que garantizará no solo alta -Reparaciones de calidad, sino también su durabilidad.

Conclusión

Las calderas de gas italianas se distinguen por su alta calidad de construcción, confiabilidad y diseño cuidadoso.

Los productos Immergas no son inferiores a otros fabricantes conocidos, y representan calderas de gas que cumplen con todos los estrictos requisitos y estándares europeos. Cualquier mal funcionamiento, del cual ninguna unidad está asegurada, se detecta automáticamente y se muestra inmediatamente en la pantalla de la caldera.

Esto reduce significativamente el tiempo para encontrar y localizar un mal funcionamiento, le permite realizar reparaciones de manera más precisa y eficiente y aumenta la vida útil de la caldera.

La tarea principal es crear las condiciones operativas necesarias, y el equipo durará mucho tiempo, sin fallas ni mal funcionamiento.

Conclusiones y video útil sobre el tema.

Ejemplo de solución de un problema elemental en caso de avería de caldera asociada a un error en las lecturas del presostato de aire. Reparación rápida de bricolaje:

Limpieza del sistema de humos con una aspiradora:

La caldera de gas Ferroli la puedes arreglar tú mismo si sabes el tipo de error y cómo solucionarlo. No obstante, conviene recordar que los equipos de gas son un elemento de mayor peligrosidad. Por lo tanto, es mejor confiar todos los trabajos de mantenimiento y reparación a los representantes del servicio de gas con el que se ha celebrado el contrato.

En el bloque a continuación, puede compartir su propia experiencia en la limpieza y restauración de calderas de gas de un fabricante italiano. Es posible que tenga información útil que valga la pena compartir con los visitantes del sitio. Comparta información y fotos sobre el tema del artículo, haga preguntas.