- Sumergir

- Ventajas y desventajas

- Características de operación

- Cómo diluir arcilla para masilla de horno

- Cómo preparar una mezcla de arcilla

- Cómo recubrir el horno

- La tecnología de crear un horno de adobe.

- Material principal

- Tecnología de horno

- Diseño de secado

- horno de barro

- Cómo se hace la mezcla de cal

- Eliminación de impurezas

- Comprobación de la calidad de la solución

- ¿Cuál es el mejor lugar para aplicar la mezcla?

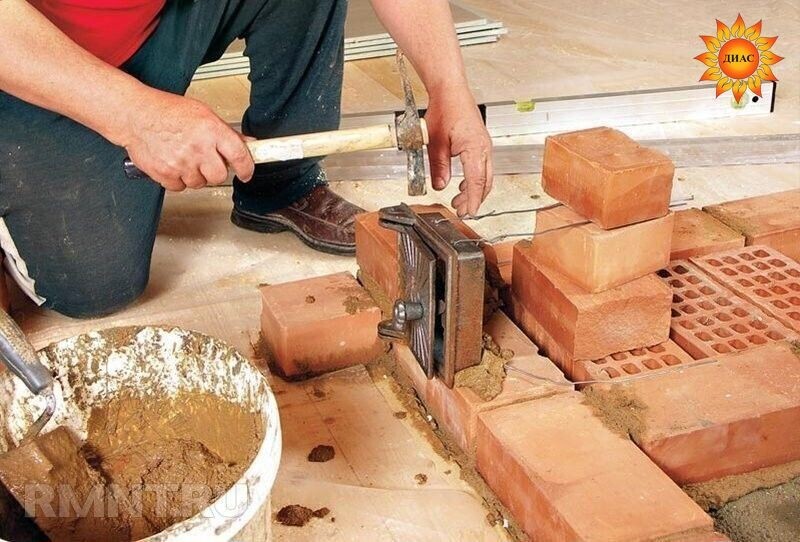

- Para colocar y reparar estufas - proporciones

- Para yeso: la proporción de materiales.

- para arenado

- ¿Cómo amasar el mortero de arcilla?

- Características de la mezcla resultante.

- Tecnología de fabricación de bricolaje o cómo hacer un horno de adobe

- Haciendo una solución

- colocación de cimientos

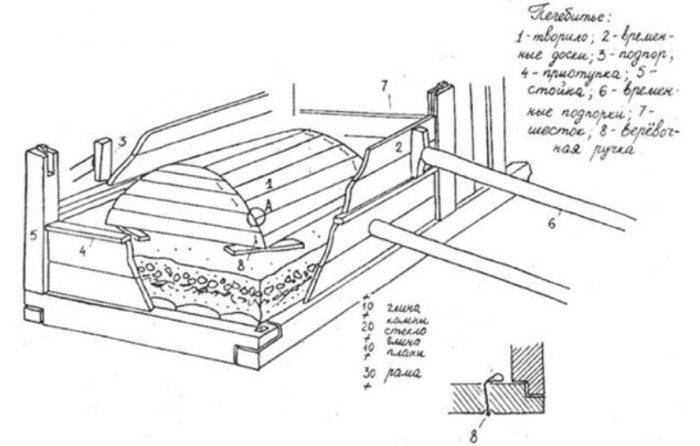

- Instalamos el encofrado

- Montaje del horno

- Tipos de morteros de arcilla para estufas y chimeneas

- Arcilla chamota para albañilería

Sumergir

La arcilla envasada seca comprada en la tienda debe empaparse. Para trabajar, necesita un contenedor ancho (canal), un tanque u otro recipiente:

- El recipiente está lleno de arcilla en un 80%.

- Llene el recipiente hasta los lados con agua limpia para que cubra completamente el material.

- Después de un día, la solución se agita. Si no hay suficiente agua, se vuelve a agregar y se deja mojar la arcilla para otro día.

- El material empapado se transfiere a otro contenedor.

La arcilla extraída en una cantera por sí sola se empapa de la misma manera. Si el material está mojado, también se empapa, ya que normalmente no contiene suficiente agua.

Ventajas y desventajas

Este material no causa controversia tanto entre los constructores profesionales como entre aquellos a los que les gusta hacer los trabajos domésticos con sus propias manos, ya que es prácticamente indispensable en la fabricación de estufas y fogones diversos. La arcilla de chamota no tiene desventajas obvias, pero esto no excluye sus propiedades negativas. Las ventajas del material incluyen:

- Excelente resistencia al calor;

- Fiabilidad y un largo período de resistencia durante la colocación profesional;

- Pureza ecológica del material;

- La presencia de microporos para el paso del vapor, que también evita la expansión de la mampostería y su destrucción;

- Alto nivel de adherencia.

Hay menos contras y, además, son personajes para muchos materiales de alta calidad:

- Alto costo, ya que la producción de dicha arcilla es tecnológicamente más difícil y más peligrosa que la producción de arcilla de construcción ordinaria;

- El polvo de arcilla refractaria ingresa al tracto respiratorio, por lo que se debe usar un respirador cuando se trabaja.

Características de operación

Antes de comenzar a operar el equipo, se debe prender fuego al encofrado interior; de lo contrario, no se podrá alcanzar. Esta operación debe realizarse con mucho cuidado para que la estructura no se derrumbe y no aparezcan grietas. Si no fue posible evitar las grietas, se cubren con una solución de arcilla, pero deben expandirse antes que la masilla. Solo después de completar todas las acciones en el horno, puedes encender un fuego.

Antes de comenzar a hornear productos de panadería o alimentos similares, es necesario calentar adecuadamente el horno durante 2 horas con leña seca. Tan pronto como aparecen las teas, se eliminan con un atizador. El horno cierra herméticamente. Deberá esperar 15 minutos.Durante este tiempo, la temperatura interior se equilibrará y el pan se horneará bien por todos lados.

Para determinar el grado de preparación del horno, es necesario usar un soplete: se coloca durante varios minutos dentro del horno y luego se estudia cuidadosamente. Si está carbonizado, entonces es necesario darle más tiempo al horno para que se enfríe, y si ha cambiado de color, se ha vuelto más marrón, entonces puede comenzar a cocinar. Esto significará que la temperatura ha llegado a unos 200 grados. La tecnología de horneado es bastante simple: debe asegurarse de que la masa esté bien horneada.

Cómo diluir arcilla para masilla de horno

A pesar del mar de tecnologías modernas para colocar estufas, chimeneas, complejos de chimeneas y todo tipo de innovaciones decorativas y de calefacción, las estufas todavía se colocan con mortero de arcilla. También reparan, enyesan y corrigen defectos en la mampostería. La mezcla de horno de arcilla preparada apareció en las tiendas de materiales de construcción. Desafortunadamente, solo es adecuado para trabajar con ladrillos de arcilla refractaria, donde la arcilla ordinaria no funcionará. En otros casos, para preparar una mezcla de mampostería o revestimiento, deberá buscar arcilla por su cuenta.

Cómo preparar una mezcla de arcilla

Es necesario distinguir entre el proceso de enlucido del horno para el blanqueo y el proceso de reparación de grietas en juntas de mampostería. En consecuencia, la solución requerirá diferentes espesores y composiciones. La arcilla ideal para enlucir y reparar será aquella a partir de la cual se hacen los ladrillos. Desafortunadamente, dejaron de esculpir ladrillos por su cuenta hace mucho tiempo, prefiriendo comprarlos, por lo tanto, no podrán encontrar un "depósito".

Es necesario distinguir entre el proceso de enlucido del horno para el blanqueo y el proceso de reparación de grietas en juntas de mampostería. En consecuencia, la solución requerirá diferentes espesores y composiciones. La arcilla ideal para enlucir y reparar será aquella a partir de la cual se hacen los ladrillos. Desafortunadamente, dejaron de esculpir ladrillos por su cuenta hace mucho tiempo, prefiriendo comprarlos, por lo tanto, no podrán encontrar un "depósito".

Debe elegir arcilla roja baja en grasa, si es necesario, agotarla aún más con arena. La mezcla para sellar grietas en las costuras se prepara de la siguiente manera:

- Tomamos una mezcla de arcilla y arena y determinamos experimentalmente las proporciones deseadas de los componentes. Para hacer esto, preparamos una solución similar a la plastilina y sacamos pequeñas bolas (no más de 2 mm de diámetro).

- Estiramos la mano con la bola de arcilla hacia delante y la dejamos caer al suelo. Si la bola no se agrieta y no se mancha con una mancha, entonces esta es una mezcla ideal para reparar las juntas del horno.

- Agregue paja finamente picada para refuerzo y 1 kg de sal por cubo de la mezcla. Puedes ponerte a trabajar.

La solución para enlucir el horno se prepara de manera similar, solo que su consistencia es cremosa.

Cómo recubrir el horno

Al comenzar las reparaciones, debe calentar la estufa un poco antes del trabajo. El procedimiento para sellar grietas en el horno es el siguiente:

- retire toda la capa desmoronada y todo el cal (la arcilla no caerá sobre ella);

- rocíe o humedezca las áreas de reparación con un cepillo para que las áreas secas se conecten mejor con el mortero de reparación y no absorban la humedad de este;

- selle bien las costuras con una mezcla similar a la plastilina y cubra la superficie con una solución líquida.

Puedes recubrir el horno con las manos o usar una espátula y una llana. Después de que la solución se seque, cubra adicionalmente las grietas pequeñas.

La tecnología de crear un horno de adobe.

La simplicidad del dispositivo no significa que cualquier maestro hará el trabajo rápidamente y definitivamente lo hará bien. Aquí también hay muchos matices.

Material principal

Casi la etapa más importante es la preparación de la arcilla. Depende de su calidad cuán confiable será el futuro horno. El principal requisito de la arcilla es la capacidad de sinterizar incluso a temperaturas relativamente bajas. Los maestros que conocen bien este material (estufas, alfareros) tienden a mezclar varios tipos de arcilla.En este caso, es posible lograr la mezcla perfecta: tanto en calidad como en consistencia.

Hay un requisito más: la arcilla, cosechada de forma independiente, debe envejecer durante algún tiempo. Y no estamos hablando de semanas y meses. Es necesario guardarlo al aire libre durante varios años para que se congele en invierno y se “toste” al sol en verano. Después de eso, la arcilla preparada de esta manera se muele y luego se pasa por un tamiz.

Ahora para la solución. Se compone de arena, arcilla y agua. Sin embargo, no existe una receta exacta con proporciones, ya que la arcilla tiene características ligeramente diferentes en cada localidad. La arcilla aceitosa, que tiene un tinte rojizo, se considera la mejor. La proporción de componentes depende de las propiedades del material utilizado. Por lo tanto, debe crear varias muestras y luego elegir la mejor opción de ellas.

Si se utilizan materias primas "pobres", se reduce la cantidad de arena. Un producto graso requiere una gran proporción del mismo. En algunas regiones, no se agrega arena en absoluto. Debe haber un mínimo de agua en la mezcla: es necesario agregar solo lo suficiente para obtener una solución espesa, densa y homogénea adecuada para peinar, que no se desmorone inmediatamente.

Tecnología de horno

Construya una estructura utilizando el encofrado habitual. En este caso, el requisito principal es la colocación densa seguida del apisonado. Los elementos decorativos están modelados a mano. El material tradicional para el refuerzo son las varillas, sin embargo, se recomienda el refuerzo de metal clásico para mayor confiabilidad.

Este método no es el único utilizado.Una alternativa es la fabricación de ladrillos caseros, que se secan al aire libre y luego se conectan "a la antigua", utilizando un mortero de mampostería similar (arcilla). Este método no es muy diferente de la fabricación de un horno de ladrillos, por lo que depende del futuro autor decidir qué tecnología elegir.

Diseño de secado

Esta etapa está más alargada que las otras en el tiempo. El motivo es la necesidad de un secado natural, a temperaturas normales. Cuanto más tarde este proceso, más fuerte será el dispositivo. El mínimo está definido: son 2 semanas. Pero es mejor dejar reposar el horno sin funcionar durante más tiempo.

Después del final de este período, la estructura comienza a calentarse gradualmente. El primer día se le pone la mínima cantidad de combustible para que la temperatura se mantenga baja. En los días siguientes, las porciones de "comida" se incrementan gradualmente. Se recomienda llevar a cabo dicho procedimiento preparatorio durante una semana o 5-6 días.

horno de barro

Los hornos de barro se construyen desde hace siglos, ya que antes no había ladrillos en los pueblos o eran demasiado caros. En la actualidad, es casi un arte olvidado. Hicimos nuestro horno, confiando en nuestra propia intuición e información extraída de libros, tampoco teníamos experiencia en este asunto.

Nuestra estufa es una estufa rusa "en negro", es decir, sin chimenea. Tales estufas solían colocarse en las llamadas chozas de "pollo", donde el humo entraba en la habitación y luego salía por una pequeña ventana cerca del techo. Con el tiempo, la ventana fue reemplazada por una chimenea, un tubo de madera que salía del techo. En cabañas, tales estufas podrían ocupar hasta 1/4 del área de la habitación. Nuestro horno tiene unas dimensiones de 1,2 × 1,6 m. Los nombres de las piezas principales y las dimensiones se muestran en la fig. una.

Arroz. una.Horno de adobe Kurnaya. Las dimensiones se dan en metros.

Antes de la construcción del horno, era necesario hacer una base para él. Para hacer esto, quitamos el césped y la capa superior blanda de tierra a una profundidad de 20-25 cm en el sitio.El fondo del pozo se llenó con mortero de arcilla líquida, se colocaron cantos rodados y también se rellenaron con mortero de arcilla. . Luego, se instaló un encofrado alrededor del foso y se elevó la mampostería 20 cm sobre el nivel del suelo. La parte superior de la mampostería se niveló con mortero de arcilla gruesa y se colocó una capa de material impermeabilizante (Fig. 2). Cualquier material es adecuado para él: fieltro para techos, envoltura de plástico, bolsas viejas. En los viejos tiempos, la corteza de abedul se usaba para este propósito.

Arroz. 2. Construcción de la cimentación del horno.

Sobre la impermeabilización colocamos dos capas de tableros de 25 mm de espesor transversalmente con solape. Debido a esto, la carga del horno se distribuye uniformemente por toda la base.

Después de que se colocaron los cimientos del horno, procedieron a la construcción del hogar y el hogar. Para ello, se colocaron piedras sobre los cimientos a una altura de 20 cm y se amarraron con mortero de arcilla, y los 5 cm superiores de estos 20 cm se colocaron solo de arcilla. Si la capa de arcilla es más delgada que 5 cm, cuando se caliente, se caerá de las piedras y habrá hoyos en el hogar.

Unas palabras sobre la arcilla.

Para un horno de barro, una solución de arcilla bien preparada es lo más importante. El mortero debe proporcionar una retracción mínima y al mismo tiempo ser duradero. Está hecho de arcilla, arena, agua. Cuanta más arena, menos contracción, pero menor es la resistencia. Proporción arcilla/arena depende del contenido de grasa de la arcilla utilizada. Debe haber muy poca agua en la solución, nuevamente para reducir la contracción.

En nuestro caso, la situación se simplificó, ya que no teníamos nada de arena en el claro del bosque. Tuve que hacer todo de arcilla "como es".La arcilla se sacaba de la fosa y se pasaba a un escudo de 1,5 × 1,5 m, donde, con una pequeña cantidad de agua, se revolvía con los pies hasta obtener la consistencia de una masa dura.

Se instaló encofrado externo e interno en el hogar. El encofrado exterior consta de cuatro paredes de tablones unidas en una caja con dimensiones totales de 0,6 × 1,2 × 1,4 m El encofrado interior se muestra en la fig. 3.

Arroz. 3. Encofrado interior.

Se dejó un agujero de 20 × 20 cm en el círculo frontal, que fue necesario más tarde, al quemar el encofrado. El encofrado exterior se calzó con estacas para que no se deformara al compactar la arcilla. El agujero en el círculo frontal se cerró con un trozo de tabla desde el exterior. Luego, el espacio entre encofrados se rellenó con arcilla.

La arcilla se colocó en capas de 10 cm y se compactó cuidadosamente. Para aumentar la resistencia de la estructura, reforzamos las esquinas, el solape de la bóveda y la boca con varillas de Ø10 mm. Incluso si la arcilla se agrieta, las varillas no permitirán que la estufa se deshaga. A su vez se tuvo en cuenta que se cortaría la boca en la pared frontal del horno a una altura de 32 cm y las varillas 10 cm más arriba, lo mismo se hizo con el techo del horno. Las varillas se colocaron 10 cm por encima del encofrado interior.

Cómo se hace la mezcla de cal

Con la ayuda de mortero de cal, colocar los cimientos del horno y el tubo de la chimenea en el techo. Debe tenerse en cuenta que al apagar, la cal aumenta de 3 a 5 veces. Por lo tanto, tome la capacidad adecuada.

La cal está bien vertida con agua. Amasar la solución y romper las piedras hasta que la mezcla se vea como una crema agria espesa. La arena se vierte gradualmente hasta que los pedazos de la mezcla comienzan a adherirse a la pala. Puede almacenar dicha solución durante mucho tiempo, agregando agua si es necesario.

Este es un procedimiento bastante difícil, se puede comprar una mezcla de cal preparada. Como regla general, cuando se coloca un horno de cal, no se requiere mucha cal. Este material se comporta muy bien en obra, no presentan especiales problemas con la preparación de morteros a base de cal.

Eliminación de impurezas

Casi todas las arcillas y arenas de cantera contienen impurezas y requieren purificación. Los restos de plantas, raíces, granos de arena, guijarros, pedazos de piedra triturada se eliminan de las materias primas de varias maneras.

Cómo quitar las impurezas de la arcilla

Las impurezas perjudican en gran medida la calidad de la mampostería. Las materias primas se limpian en tres etapas:

- muestreo manual de restos de plantas, raíces, piedra triturada, guijarros;

- tamizar a través de un tamiz de metal con un tamaño de orificio de 1,5 mm;

- remojo de arcilla;

- frotando a través de un tamiz de malla fina de metal.

Foto 2. El proceso de tamizar la arcilla a través de un tamiz de metal. Es necesario presionarlo con la palma de la mano para que todas las partículas pasen uniformemente a través de la rejilla.

En la práctica, para limpiar la arcilla para mortero, los artesanos prescinden del laborioso proceso de remojo de las materias primas.

Cómo quitar las impurezas de la arena

La arena se considera preparada cuando el agua que pasa por ella se vuelve clara. Para preparar el material, debe realizar los siguientes pasos:

- Los restos de plantas, raíces, piedras grandes se seleccionan manualmente de la arena.

- Después de un muestreo aproximado, el material se tamiza a través de un tamiz metálico con un tamaño de malla de 1,5 mm.

- La arena se coloca en una bolsa (o red) de arpillera y se lava con agua corriente. Se utiliza una manguera para enjuagar, el agua se suministra a presión.

También te interesará:

Comprobación de la calidad de la solución

- Visualmente. Es necesario extender la masa resultante en una torta con un espesor de 25 milímetros. Después de que se seque, no debería ocurrir ningún daño.

- Creando deliberadamente situaciones estresantes. Para verificar, debe esperar hasta que la bola prefabricada se seque naturalmente. Después de eso, debes subirte a una estructura alta y soltar material de ella. Tras la inspección, el producto no debe desmoronarse.

- El siguiente método será similar al anterior. El elemento terminado se lanza contra una pared o piso con la aplicación de fuerza. En el caso de que se rompa la bola formada, el material es frágil.

Entonces, usando ciertos métodos, puede determinar de forma independiente qué tan bueno es el material resultante.

¿Cuál es el mejor lugar para aplicar la mezcla?

Las mezclas de construcción de arcilla son necesarias cuando la estructura está expuesta a diferentes temperaturas. Además, sus propiedades plásticas son demandadas para la decoración de interiores. Ambos materiales se utilizan activamente en la fabricación de cerámica, pero aquí la mezcla es diferente.

Para colocar y reparar estufas - proporciones

La proporción de componentes se elige teniendo en cuenta qué parte de la estructura del horno se calienta:

- El mortero de arcilla se utiliza en la construcción de un área de almacenamiento de calor. Se calienta hasta 550–600 C, no entra en contacto con la llama y no está expuesto a óxidos. La pelusa, la fuente de la chimenea tampoco se calienta mucho, hasta 400 C, aunque se enfría con más fuerza. Las proporciones están determinadas por el índice de plasticidad: de 2 a 5 partes de arena por 1 parte de arcilla.

- La solución de arcilla refractaria se puede calentar hasta 1200 C y más. Es necesario para colocar la cámara de combustión. En algunos casos, toda la estufa o chimenea está hecha de arcilla refractaria. Proporción habitual: 30% arcilla y 70% arcilla refractaria. Pero si la mezcla de arcilla es aceitosa, las proporciones cambian: 50:50.

- 1, 2 filas del horno se pueden colocar en la versión cal-arena.

- El cemento no es elástico y se descompone cuando se calienta.Las mezclas a base de él son adecuadas solo para la base y la cabeza de la chimenea.

Para yeso: la proporción de materiales.

Para el trabajo de acabado, se utiliza arcilla blanca y roja de diferente contenido de grasa. La arena se toma solo la más pura: río, mar, cantera aluvial, fracción fina o media. La relación es estándar: con alto contenido de grasa 1:5, con contenido medio de grasa 1:3, con contenido de grasa magra 1:2. Lea acerca de las diferencias entre la carrera y el río.

Las características se seleccionan de acuerdo con el propósito de la composición del yeso. Para nivelar la pared y reparar defectos, se necesita un yeso que rellene bien las irregularidades y fragüe rápidamente. Para él, es preferible tomar arena de cantera o artificial: sus granos tienen forma angular, son rugosos y se adhieren mejor al componente aglomerante. Para el acabado decorativo, se elige el río: sus partículas tienen una forma redondeada y se distribuyen de manera más uniforme sobre el volumen del material.

para arenado

Para el arenado, solo se usa arena o escoria. La mejor opción es el cuarzo amarillo o blanco suelto. Diferentes trabajos requieren diferentes facciones:

- Pulverizado - con granulometrías hasta 0,1 mm. Trate las superficies frágiles para crear un fondo o patrón mate.

- Promedio - 0.1-0.4 mm. Así es como se obtienen imágenes complejas en vidrios y espejos con diversos grados de turbidez.

- Se utiliza una fracción relativamente grande con partículas de hasta 1 mm para obtener imágenes volumétricas.

¿Cómo amasar el mortero de arcilla?

La composición proporcional de los aglutinantes determina el propósito de la mezcla: albañilería o acabado. Es posible que no consten de un aglutinante, sino de dos, por ejemplo, arcilla y cemento. El relleno endurece la mezcla endurecida y su ligero exceso no daña la calidad de la mampostería.Incluso un pequeño exceso de aglutinante (en este caso, arcilla) reduce la resistencia. Por eso se considera: cuanto menos está en la solución, mayor es su calidad. Sin embargo, es mejor no reemplazarlo con cemento y cal, esto se hace solo en los casos en que no se dispone de arcilla.

La consistencia de la mezcla debe ser lo suficientemente plástica, viscosa, pero no líquida, y más aún, no debe desmoronarse. El cuerpo del horno no debe tener juntas de mampostería gruesas, el grosor óptimo es de 3-4 mm. El grano de arena no debe exceder 1 mm. Sin embargo, también se permite el uso de arena más gruesa, pero luego su cantidad cambiará.

Las proporciones exactas dependen de la calidad de la arcilla:

- flaco requiere una disminución en el volumen de arena,

- aceitoso se diluye en una proporción de 1:2 (arcilla:arena).

Características de la mezcla resultante.

El mortero de arcilla tiene ciertos límites en el campo de uso. Los más adecuados para la aplicación son las áreas más calientes: horno y fragmentos de almacenamiento de calor de la estructura. Esto se debe a que la solución resultante resiste perfectamente las altas temperaturas y la exposición directa a la llama, pero rápidamente queda inutilizable ante la entrada de condensado o esfuerzos mecánicos importantes.

El mortero de arcilla se ha utilizado para la colocación de estufas desde tiempos inmemoriales.

ventajas:

- Amabilidad con el medio ambiente. Todos los componentes son de origen natural y no emiten sustancias nocivas para la salud humana.

- Disponibilidad. Los componentes se pueden obtener, preparar con sus propias manos o comprar a un precio razonable.

- Facilidad de desmontaje. Si es necesario cambiar o reemplazar la sección del horno, entonces el trabajo no requerirá un esfuerzo significativo. La mezcla se elimina bien y los ladrillos quedan limpios e intactos.

Pero para obtener las propiedades positivas necesarias, se requerirán esfuerzos serios y tiempo.

Tecnología de fabricación de bricolaje o cómo hacer un horno de adobe

Para crear un horno de adobe con sus propias manos, debe seguir ciertas instrucciones, seguirlas paso a paso sin alterar el orden. El primer paso es aprender a amasar correctamente el mortero de arcilla, para que luego pueda comenzar a trabajar de inmediato y no perder el tiempo corrigiendo errores. A continuación, se crea una base confiable y luego se instala el encofrado.

Haciendo una solución

El horno de adobe para su fabricación requiere una gran cantidad de mortero de arcilla, que se amasa a mano. Lo principal es no violar las proporciones que afectarán el contenido de grasa de la arcilla y, en consecuencia, la calidad del agregado resultante. Es por eso que deberá realizar pequeños experimentos para elegir de forma independiente la consistencia correcta. No hay proporciones universales.

Para preparar la solución, se necesitan los siguientes componentes:

- Agua.

- Arena.

- Arcilla.

Se necesita arcilla para preparar la solución.

Cuanta más arena se agregue a la solución, menor será el grado de contracción, pero también se reducirá la resistencia de la estructura. La solución después de la mezcla debe obtenerse con una contracción mínima, pero con la máxima resistencia.

Por eso es importante combinar correctamente todos los componentes.

Para empezar, es conveniente mezclar una pequeña cantidad de la solución para obtener una especie de muestra. Deberá encontrar la combinación deseada y luego continuar con la construcción de la estructura en tamaño completo.

Hay una observación importante: debe agregar una cantidad muy pequeña de agua para que disminuya la contracción. Una vez que se encuentre la combinación deseada, será necesario mezclar bien la arcilla con agua y agregar la cantidad correcta de arena para crear la consistencia deseada, que recuerda a una masa dura.

Puede hacerlo a la antigua usanza, usando los pies: vierta la solución en un recipiente grande y pise hasta que esté cocida, si no tiene a mano la herramienta para amasar necesaria.

colocación de cimientos

El algoritmo para construir un horno no es muy diferente del método ruso original, inventado en la antigüedad. Primero necesitas construir una base de calidad. Para la fabricación, deberá realizar los siguientes pasos:

- Retire la capa fértil de tierra y césped hasta una profundidad de 25 cm.

- Después de hacer el pozo, se vierte con mortero de arcilla y luego se colocan rocas. Después de eso, la solución de arcilla se vierte nuevamente desde arriba.

Instalamos el encofrado

Se está preparando el encofrado. La mampostería se eleva unos 20 cm del suelo. La capa superior deberá colocarse con una solución espesa de arcilla y luego cubrirse con material impermeabilizante: material para techos o bolsas ordinarias. Todo depende del presupuesto que tenga el máster.

Al final, es necesario colocar las tablas encima, colocándolas en forma de cruz. Tomará varias capas. Las tablas deben tomarse con un espesor de 25 cm.

Montaje del horno

Después de que la base y el encofrado se hayan endurecido, puede comenzar a construir la parte principal de la estufa rusa. Es necesario poner piedras sobre los cimientos y unirlas con arcilla. La altura debe ser de unos 20 cm, y los 5 cm superiores están hechos solo de arcilla. Este es un punto muy importante.

El encofrado externo e interno está instalado en el hogar.La parte exterior son las paredes de las tablas, que se golpean en una caja fuerte. Las dimensiones deben ser las siguientes: 0,6 por 1,2 por 1,4 m.

Al construir la parte interna del encofrado, es necesario dejar un pequeño orificio con un tamaño de 20 por 20 cm, que es necesario para quemar posteriormente el encofrado. Ahora puede volver a la parte exterior y calzar las tablas con estacas para que no se produzcan deformaciones.

El espacio resultante entre los palos se llena con una solución de arcilla líquida. Pero se debe tener cuidado para asegurarse de que el orificio esté protegido de la solución.

Para compactar el producto, la arcilla se compacta lo más alto posible y se extiende en capas de unos 10 cm, las esquinas se refuerzan con un buen refuerzo, que tiene un diámetro de 10 mm. Las varillas se colocan 10 cm por encima de la altura del encofrado interior.

Después de erigir la estructura, es necesario darle tiempo a la arcilla para que se endurezca. Para hacer esto, es recomendable esperar unos 3 días y luego quitar con cuidado la pared frontal del encofrado para cortar la boca: ancho - 38 cm, altura - 32 cm Es recomendable crear una forma de arco. Se retira una placa protectora a través del orificio realizado. También puede intentar deshacerse de las paredes de encofrado restantes, pero esto debe hacerse con mucho cuidado, ya que el horno puede colapsar si está mal formado. Por este motivo, es recomendable no precipitarse.

Tipos de morteros de arcilla para estufas y chimeneas

Al colocar el horno, según el régimen de temperatura de la zona que se está construyendo, se utilizan varios tipos de mortero:

- 1200-1300 0C - arcilla-chamota y cemento-chamota;

- 1100 0C - mezcla de arcilla y arena;

- 450-500 0C - cal-arena;

- 220-250 0C - cemento-cal;

- rango de temperatura atmosférica (base del horno) - mezcla de cemento y arena.

De los morteros de albañilería enumerados, la arcilla o la chamota hecha con ella forman parte de tres mezclas: arcilla-arena, arcilla-chamota y cemento-chamota).

Considere estos importantes componentes de las mezclas para horno de mampostería.

Arcilla chamota para albañilería

Se utiliza una solución de arcilla natural y arena para colocar estufas con condiciones de baja temperatura, hasta 1000 ºС. Cuando se prevé una temperatura más alta en la cámara de combustión, se toma arcilla refractaria como albañilería, y las paredes de la cámara de combustión son de ladrillos refractarios. Por cierto, este último está hecho de la misma arcilla de chamota (caolín).

La solución de trabajo en este caso también se puede preparar de dos maneras:

- compre arcilla de caolín seca y amase de acuerdo con las instrucciones;

- Tome arena de arcilla refractaria y mézclela con arcilla natural, como se describe a continuación.

No será difícil remover una solución de arcilla refractaria que se vende en bolsas, solo debe controlar su fluidez para no excederse con el agua. Para la preparación según el segundo método, es necesario comprar arcilla refractaria (mortero) en forma de arena y arcilla refractaria blanca o gris. Las proporciones son las siguientes:

- arcilla refractaria - 1 parte;

- arcilla ordinaria - 1 parte;

- arcilla refractaria - 4 partes.

De lo contrario, la arcilla refractaria para albañilería se prepara de la misma manera que la arcilla simple. Lo principal es resistir el contenido normal de grasa de la solución para que su horno no se agriete.