- Maquina de soldar

- Pros y contras

- 4 Marco normativo de la soldadura a tope

- Preparándose para soldar

- 5 Inspección de entrada de tuberías, accesorios y boquillas de soldadura

- Instalación de enchufe

- Requisitos de calificación

- Métodos para instalar tuberías de polietileno.

- Ventajas y desventajas

- Reglas para soldar en tuberías de PE

- Bases teóricas

- Instrucciones: cómo soldar tubos de plástico.

- Preparación de tuberías para soldar.

- Configuración de la máquina de soldar

- Piezas de calentamiento

- Conexión de piezas

- Limpiar

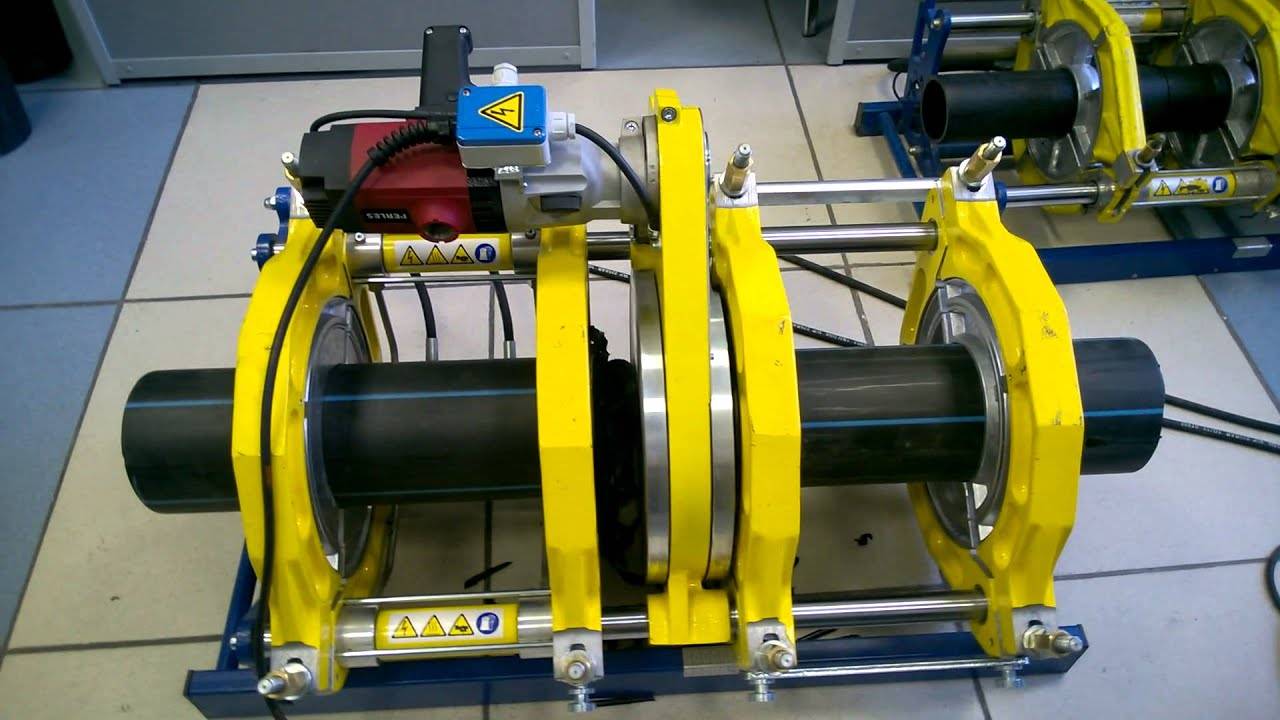

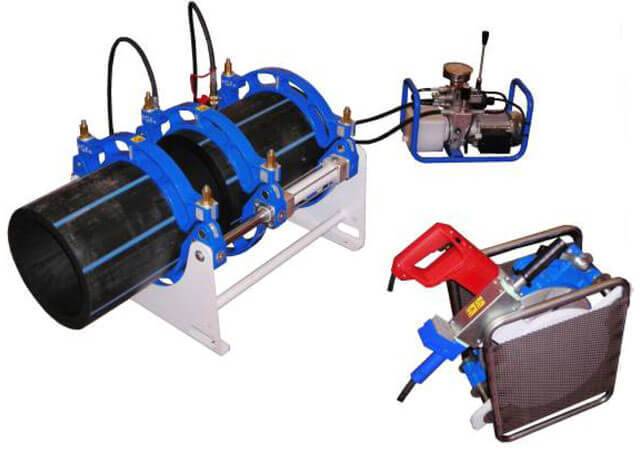

Maquina de soldar

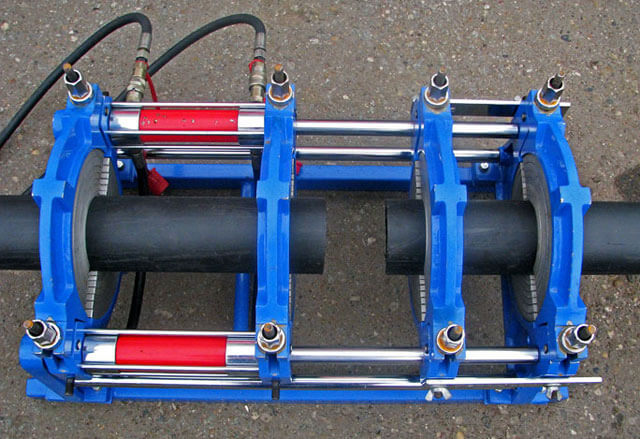

El dispositivo para soldar tuberías de HDPE consta de varios elementos. Cada elemento cumple sus funciones. Por ejemplo, se utiliza un centralizador para sujetar y centrar tuberías. Está equipado con dos o cuatro abrazaderas. La cepilladora se utiliza para procesar los extremos. Un espejo de soldadura: calienta las tuberías hasta el punto de fusión.

Además, el dispositivo está equipado con un dispositivo que le permite crear la fuerza necesaria para presionar la tubería contra el espejo de soldadura, así como presionar dos secciones de tubería durante el prensado. La unidad de control del dispositivo le permite proporcionar el voltaje necesario, así como mantener los parámetros del dispositivo en un cierto intervalo.

Pros y contras

Como cualquier otra actividad profesional, el trabajo de un soldador de plástico se caracteriza por sus propias características distintivas.Además, no solo son positivos, sino también negativos. Debe familiarizarse con todas las características de la actividad profesional de un especialista de antemano para que no se arrepienta de elegir una carrera en el futuro.

Las ventajas incluyen:

- un alto nivel de exigencia (habiendo recibido formación profesional como soldador de plástico, no te quedarás sin trabajo);

- salarios dignos;

- un corto período de capacitación (ya que los soldadores no se capacitan en escuelas superiores, sino en escuelas vocacionales secundarias), etc.

Al mismo tiempo, es imposible no notar las deficiencias existentes, la principal de las cuales es el hecho de que tendrán que trabajar en condiciones adversas, a menudo peligrosas. Por ejemplo, los humos nocivos pueden afectar negativamente a la salud de un empleado.

4 Marco normativo de la soldadura a tope

Como puede verse en , hasta hace poco tiempo en Rusia había una confusión considerable con tecnología de soldadura a tope, ya que varios documentos normativos vigentes daban su propia interpretación al respecto, y por ello la mayoría de los soldadores preferían confiar en la esbelta tecnología alemana DVS. Y los requisitos para los equipos de soldadura a tope en Rusia no estaban definidos por ningún estándar.

Desde principios de 2013, dos documentos normativos han entrado en vigor en la Federación de Rusia a la vez:

- GOST R 55276: para la tecnología de soldadura a tope de tuberías de PE durante la instalación de tuberías de agua y gas, según la traducción de la norma internacional ISO 21307;

- GOST R ISO 12176-1: para equipos de soldadura a tope, basado en la traducción de la norma internacional ISO 12176-1.

La adopción de GOST para equipos fue ciertamente útil. Desafortunadamente, esto no significa que el equipo importado de menor calidad se eliminó de inmediato.Pero, en cualquier caso, algunos fabricantes de equipos rusos ahora se ven obligados a trabajar en la calidad, y el consumidor ha recibido una sugerencia para evaluar la calidad del equipo comprado.

GOST sobre la tecnología de soldadura a tope trajo un orden relativo. En cualquier caso, condujo a la uniformidad de la tecnología de soldadura a tope de tuberías de PE en el territorio de la Federación Rusa. Pero los problemas permanecieron.

¡IMPORTANTE! GOST R 55276, junto con el modo tradicional de soldadura a baja presión (similar a DVS 2207-1 y los antiguos estándares rusos), legalizó el modo de soldadura a alta presión para tuberías de polietileno, que anteriormente solo se usaba en los EE. UU. Este modo impone mayores requisitos al equipo, pero puede reducir significativamente el tiempo del ciclo de soldadura.

¡IMPORTANTE! GOST R 55276 difícilmente es adecuado para uso directo en un sitio de construcción, ya que no se enfoca en un soldador, sino en un desarrollador de un gráfico tecnológico para soldar tuberías de polietileno. ¡IMPORTANTE! GOST R 55276 no resolvió el problema de las restricciones que sufrían los antiguos estándares rusos y hasta el día de hoy sufren todos los estándares extranjeros

En primer lugar, el rango de temperatura del aire permitido es de +5 a +45°C, mientras que una gran parte del territorio de la Federación Rusa se ve obligada a comenzar a soldar cuando los pantanos se congelan. En segundo lugar, el espesor de pared máximo de los tubos es de 70 mm, mientras que el espesor de pared de los tubos realmente producidos ha superado hace mucho tiempo los 90 mm. Y en tercer lugar, el material de la tubería es solo polietileno tradicional de baja presión (HDPE) con una tasa de fluidez de al menos 0,2 g/10 min (a 190/5), mientras que los grados de polietileno sin fluidez se han utilizado durante mucho tiempo para la producción. de tuberías de gran diámetro media presión con MFI inferior a 0,1 g/10 min (a 190/5).Para condiciones fuera de los límites probados de temperatura del aire y espesores de pared, algunos fabricantes han calculado la tecnología para soldar tuberías de polietileno extrapolando las normas vigentes, pero esta tecnología teórica aún no ha sido verificada mediante pruebas a largo plazo. Para los grados de polietileno que no drenan, no existe tecnología para soldar tuberías, ni siquiera en teoría. Como resultado, ¡alrededor del 80 % de todas las soldaduras se realizan en Rusia en condiciones que van más allá de las limitaciones de la tecnología comprobada!

¡IMPORTANTE! GOST R 55276 no resolvió el problema de las limitaciones que sufrían los antiguos estándares rusos y hasta el día de hoy sufren todos los estándares extranjeros. En primer lugar, el rango de temperatura del aire permitido es de +5 a +45 ° С, mientras que una gran parte del territorio de la Federación Rusa se ve obligada a comenzar a soldar cuando los pantanos se congelan.

En segundo lugar, el espesor de pared máximo de los tubos es de 70 mm, mientras que el espesor de pared de los tubos realmente producidos ha superado hace mucho tiempo los 90 mm. Y en tercer lugar, el material de la tubería es solo polietileno tradicional de baja presión (HDPE) con una tasa de fluidez de al menos 0,2 g/10 min (a 190/5), mientras que los grados de polietileno sin fluidez se han utilizado durante mucho tiempo para la producción. de tuberías de gran diámetro media presión con MFI inferior a 0,1 g/10 min (a 190/5). Para condiciones fuera de los límites probados de temperatura del aire y espesores de pared, algunos fabricantes han calculado la tecnología para soldar tuberías de polietileno extrapolando las normas vigentes, pero esta tecnología teórica aún no ha sido verificada mediante pruebas a largo plazo. Para los grados de polietileno que no drenan, no existe tecnología para soldar tuberías, ni siquiera en teoría. Como resultado, ¡alrededor del 80 % de todas las soldaduras se realizan en Rusia en condiciones que van más allá de las limitaciones de la tecnología comprobada!

Anterior

2

Pista.

Preparándose para soldar

Antes de comenzar a soldar, debe preparar con anticipación todos los equipos y herramientas necesarios. Necesitará:

- soldadura con cables y soporte;

- máscara (la mayoría de las veces olvidada);

- mitones o polainas (lona, lona, gamuza);

- cepillo metálico;

- martillo para quitar la escoria.

Inspeccione visualmente los cables de soldadura en busca de daños en el aislamiento, de lo contrario puede ocurrir un cortocircuito o existe un gran riesgo de descarga eléctrica. Elija la mejor opción para usted: un casco de soldadura o un escudo de soldadura con mango, ya que cada uno de ellos tiene sus propias ventajas (se recomienda a los principiantes que usen un escudo). Las manoplas en ningún caso deben estar hechas de materiales inflamables o sintéticos. Cuando se salpican, se derriten instantáneamente (se encienden), son difíciles de quitar y pueden adherirse a la piel.

5 Inspección de entrada de tuberías, accesorios y boquillas de soldadura

SP 40-102-2000, además de verificar el embalaje, marcar tuberías y accesorios, inspección externa, prescribe "medir y comparar los diámetros exterior e interior y el espesor de pared de las tuberías con los requeridos". Cuáles son las dimensiones "requeridas" que se indican a continuación: "los resultados de la medición deben corresponder a los valores especificados en la documentación técnica para tuberías y accesorios".

Y ahora atención: ¡un incidente! En Rusia, hasta la fecha, no hay GOST que describa con precisión la geometría de las tuberías y accesorios de polipropileno destinados a la soldadura por encastre.Incluso la tan esperada GOST R 52134-2003 "TUBERÍAS A PRESIÓN DE TERMOPLÁSTICOS Y PIEZAS DE CONEXIÓN A ELLAS PARA SISTEMAS DE CALEFACCIÓN Y SUMINISTRO DE AGUA", finalmente adoptada en la primavera de 2004, no tiene en cuenta que el diámetro exterior de las tuberías para soldadura por encastre necesariamente debe ser mayor que el diámetro nominal de la tubería en una cantidad muy específica.

Y la geometría de los accesorios de polipropileno en el GOST especificado no se describe en absoluto.

Todos los tubos y accesorios de polipropileno rusos se producen sobre la base de especificaciones técnicas, cuyo desarrollo ordena el propio fabricante a organizaciones autorizadas. Entonces, ¿con qué comparar los tamaños de tuberías y accesorios durante la inspección de entrada?

¡Todo es muy simple! Documento normativo de referencia que describe la geometría de una herramienta calentada (boquillas de soldadura) para soldadura por encastre - DVS 2208-1 (Alemania). La idea principal es que tanto el mandril como el manguito de la herramienta calentada en su parte media tengan un diámetro correspondiente al diámetro nominal de la tubería que se está soldando (Fig. 15). Ambas superficies de trabajo de las boquillas son cónicas, la conicidad es de unos 0,5º.

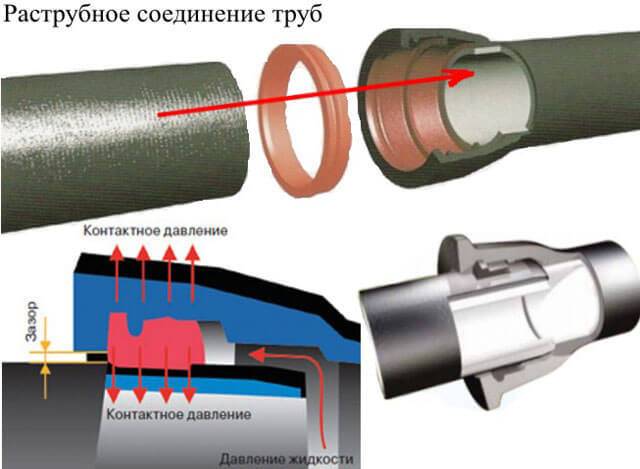

Documento normativo de referencia que describe la geometría de las tuberías y accesorios de polipropileno para soldadura por encastre - DIN 16962 "Conexiones y componentes para tuberías a presión de polipropileno". La idea principal es que un tubo de plástico se puede insertar en el manguito de una herramienta calentada solo a través de la fuerza y solo cuando la superficie exterior del tubo está derretida (Fig. 16). Y de modo que el mandril de la herramienta calentada pueda introducirse en el accesorio también solo a través de la fuerza y solo cuando la superficie interior del accesorio esté fundida.

| Arroz. 15 Geometría de la boquilla de soldadura | Arroz. 16 Geometría de tuberías y accesorios |

Por lo tanto, la parte más relevante y más sencilla del control de entrada de tuberías y accesorios de polipropileno es comprobar que no se puede introducir una tubería fría en un accesorio frío. Además, debe asegurarse de que ni el accesorio frío ni la tubería fría se puedan combinar con la boquilla fría.

Si este no es el caso, no es posible conectar su tubería a sus accesorios utilizando la tecnología de soldadura de encaje (socket).

En la práctica, las boquillas de soldadura, incluso las chinas o turcas, rara vez tienen una geometría irregular. Todos ellos se procesan en máquinas CNC de acuerdo con los requisitos de DVS 2208-1. Si un accesorio (o tubería) de polipropileno se combina libremente, en el 99,99% de los casos, el motivo es un accesorio (o tubería) defectuoso.

Al elegir las boquillas, tiene sentido prestar atención, en primer lugar, a la calidad del revestimiento de teflón. Las propiedades antiadherentes del teflón se pueden probar con un bolígrafo con fugas.

Si logras dejar una gota de pasta en el teflón, es malo. Una gota de pasta no se adherirá a una buena capa de teflón, permanecerá en el eje de la pluma. Y qué tan duradero es el revestimiento, solo el tiempo lo dirá.

Otro signo de una boquilla barata es cuando la superficie de trabajo no es lisa, sino en anillos en relieve. El torneado de mala calidad provocará un desgaste rápido del teflón en las nervaduras elevadas.

Y además. Todas las boquillas decentes tienen un canal de aire pasante en la parte lateral. Por ejemplo, simplemente no se puede colocar un tapón de polipropileno en una boquilla de soldadura si no hay un canal de aire.

Instalación de enchufe

Cabe señalar que en los documentos nacionales no encontrará ningún estándar para la soldadura por enchufe. Solo se describe en las normas europeas DVS 2207-15.Instrucciones paso a paso sobre cómo soldar tuberías de HDPE con acoplamientos:

Antes de comenzar a trabajar, deberá preparar la comunicación. Para hacer esto, la superficie exterior se limpia de varios contaminantes: polvo, grasa. Esto se puede hacer con un paño húmedo y una solución de alcohol o una mezcla especial. Se vende en tiendas de plomería;

Después de que el cruce se pone en orden. La densidad de la fijación depende de la suavidad del corte. Debes caminar por el extremo de la tubería con papel de lija o limpiarlo con un periódico arrugado.

Después de cortar la unión de las tuberías de HDPE para formar un chaflán de 1 mm a 45 grados, esto es muy importante para una sujeción firme; Foto - acoplamiento

A continuación, debe instalar los grifos en el acoplamiento.

Se divide en dos mitades: la primera se coloca en el tubo (este es el mandril) y el segundo segmento se inserta en el segundo (este es el manguito)

Cabe señalar que la colocación del acoplamiento solo debe comenzar después de que la herramienta se haya calentado; Foto - conexión

La boquilla precalentada se enrosca en la comunicación lo más rápido posible, luego de lo cual se inserta la segunda salida;

Debe avanzar los segmentos con mucho cuidado, pero rápidamente, de lo contrario puede sobrecalentar el polietileno. Si todo se hace correctamente, el plástico líquido comenzará a salir por debajo del acoplamiento.

Después de terminar de calentar y soldar, retire el acoplamiento y fije las tuberías sobre una superficie sólida.

Las bridas son aún más fáciles de trabajar. Son conexiones roscadas para instalación. En consecuencia, se corta un hilo en un extremo de la comunicación, en el que se atornilla el elemento, y ya se le coloca una tubería. La unión se calienta con un secador de pelo o un manguito.

Foto - brida pnd

Requisitos de calificación

Para obtener un puesto como soldador de plásticos, debe realizar una formación profesional. Al mismo tiempo, puede aprender una profesión en casi cualquier colegio o escuela técnica en una dirección técnica. El período de estudio es de 3 años.

Al mismo tiempo, durante el proceso educativo, no solo debe centrarse en la formación teórica, sino también prestar atención a la obtención de las habilidades y destrezas necesarias para el trabajo futuro. Entonces, el empleador en el proceso de búsqueda de un empleado tiene en cuenta no solo los signos formales (la presencia de un diploma), sino también las habilidades reales.

Un soldador de plásticos debe ser capaz de:

- realizar el proceso tecnológico de soldadura;

- para hacer cintas de refuerzo;

- realizar el marcado necesario del producto;

- ensamblar equipos de soldadura;

- realizar reparaciones (si es necesario);

- ser capaz de aplicar varios métodos de soldadura en la práctica;

- realizar estampados ciegos de productos, etc.

El trabajador debe saber:

- características tecnológicas del proceso de soldadura;

- propiedades físicas y químicas de los materiales plásticos;

- diseño y características técnicas del equipo de soldadura utilizado;

- precauciones de seguridad;

- documentos legislativos que regulan las actividades de un soldador de plástico, etc.

Sin embargo, esta lista de requisitos no es definitiva. Puede modificarse y complementarse según el lugar de trabajo específico, así como según los deseos del empleador. Es por eso que, para sobresalir entre la masa general de solicitantes para el puesto de soldador de plástico y ascender rápidamente en la carrera, debe mejorar constantemente sus niveles prácticos y teóricos.Por lo tanto, seguirá siendo un especialista solicitado y relevante en el mercado laboral.

Métodos para instalar tuberías de polietileno.

Hay dos tipos principales de conexiones de tuberías. Son conexiones soldadas de una sola pieza y desmontables. Al elegir uno de los tipos de conexiones, primero es necesario tener en cuenta las condiciones de operación de la tubería. Por ejemplo, cuando se construye una carretera, se usa soldadura a tope. Y cuando se instala una tubería con baja presión, se utilizan conexiones desmontables debido a una instalación más simple.

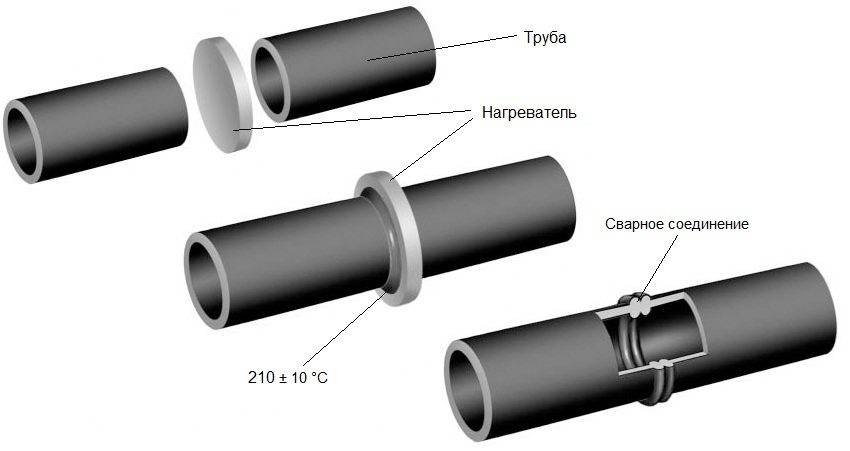

Soldadura tubos de polietileno de extremo a extremo Se utiliza para conectar de forma segura elementos individuales de la tubería. En este caso, se puede utilizar por el método de unión de piezas de extremo a extremo o con la ayuda de un acoplamiento eléctrico.

Ventajas y desventajas

La ventaja indudable de la soldadura por encastre de tubos de polipropileno es una garantía del 100% de la calidad de la costura. De hecho, se obtiene un producto monolítico. A menudo, con la destrucción intencional, se produce una fractura en cualquier lugar, pero no en el lugar de la soldadura.

No hay requisitos de calificación para el operador de soldadura, cualquiera puede hacerlo.

Para productos con un diámetro de hasta 40 mm, se utilizan equipos de soldadura manual económicos.

Requiere alta temperatura de calentamiento de las superficies a unir (hasta 260 ⁰С). Al mismo tiempo, tiene un tiempo de calentamiento corto y una alta velocidad de soldadura.

Es imposible soldar productos de paredes delgadas debido a un calentamiento demasiado rápido, lo que provoca deformaciones tales que no es posible insertar la tubería en el acoplamiento.

Se requiere una fuerza significativa al alinear la tubería y el accesorio con el calentador o entre sí después del calentamiento.Con diámetros superiores a 50 mm, la conexión manual es prácticamente imposible, se requiere el uso de dispositivos mecánicos y otros.

Antieconómico en la construcción de la tubería principal.

Reglas para soldar en tuberías de PE

Cuando se realiza la soldadura a tope de tuberías de PE, existen tres métodos principales:

- en el trasero;

- en el zócalo;

- a través del embrague.

Cada uno de los métodos tiene sus propias características tecnológicas, pero en cualquier caso, el proceso de soldadura debe realizarse cumpliendo una serie de requisitos:

Primero debe comprar correctamente tuberías de polietileno. Todos ellos deben pertenecer al mismo lote y fabricante. La diferencia entre un producto de calidad y uno defectuoso puede no ser apreciable, por lo que, en cualquier caso, se debe dar preferencia a la producción en fábrica. Incluso una discrepancia milimétrica en el diámetro de dos tuberías unidas puede provocar defectos en el funcionamiento posterior del sistema.

Asimismo, el uso de productos fabricados en idénticas condiciones determina la plena conformidad de las tuberías en cuanto a composición química y espesor. Estos indicadores afectan el tiempo de soldadura, o más bien, la etapa de calentamiento. La falta de coincidencia de dos tuberías entre sí puede hacer que una de ellas se derrita más y la segunda, por el contrario, no alcance las condiciones deseadas.

En este caso, la junta a tope no será lo suficientemente fuerte.

La limpieza del material también es muy importante. Cualquier tecnología para soldar tuberías de PE implica trabajar con una superficie perfectamente limpia.

La arena, el polvo, la suciedad y otras partículas sólidas más pequeñas pueden provocar una junta insuficientemente sellada.

También es importante tener en cuenta las condiciones climáticas cuando se trabaja al aire libre, porque la alta humedad durante la precipitación, el sobrecalentamiento de los elementos bajo los rayos del sol abiertos y la hipotermia en las heladas pueden deteriorar las características de resistencia de la costura.

Finalmente, una etapa muy importante del trabajo es el enfriamiento de la costura creada. Hasta el enfriamiento completo del polímero calentado, es necesario fijar los productos entre sí.

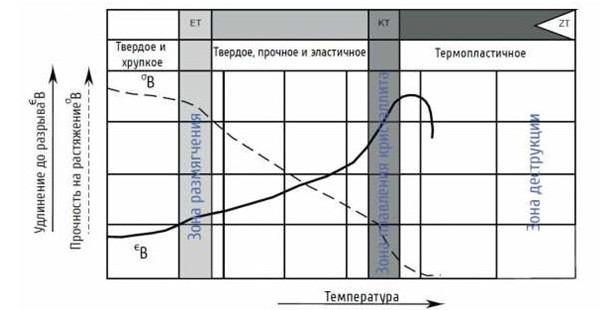

Bases teóricas

La soldadura por extrusión es aplicable solo a materiales con un amplio rango de temperatura en el que se mantiene su estado de flujo viscoso, como polietileno, fluorolona, cloruro de polivinilo plastificado, poliestireno. Los materiales que pueden calentarse por encima del punto de fluidez se denominan termoplásticos. El rango de temperatura entre la fusión y la degradación térmica (destrucción del material) para los termoplásticos es de 50-180°C grados.

La fuerza de la conexión obtenida por el método de extrusión alcanza el 80-100% de la fuerza calculada de las propias piezas, pero depende en gran medida de la temperatura del aditivo. El material de relleno se calienta a una temperatura que supera su punto de fluidez (Tm) entre 30 y 60 °C. El consumo de calor del aditivo se realiza por pérdidas al medio ambiente, por fundir los bordes unidos de las piezas y por mantener el estado viscoso de la propia masa.

Cabe señalar que, en este caso, la temperatura de calentamiento de las piezas no debe exceder la temperatura de destrucción térmica del material, ya que esto conducirá a una disminución y disminución de la fuerza de la conexión.

El siguiente diagrama muestra el proceso de cambio de la estructura del polímero con el aumento de la temperatura.

Solo se deben unir conexiones hechas de termoplásticos del mismo material. En este caso, el aditivo debe estar compuesto por la misma sustancia que las superficies a unir. En el caso de que las piezas a soldar tengan diferentes límites elásticos, el límite elástico del aditivo debe ser igual al valor medio de los PT de las piezas a unir.

El PVC y el PVDF tienen un pequeño rango de temperaturas de fusión y destrucción, por lo que su conexión debe realizarse bajo un cuidadoso control de temperatura. Para la soldadura de dichos materiales, se requieren extrusoras con un tornillo que mezcle completamente la masa viscosa, y la soldadura debe realizarse en un solo paso, sin paradas periódicas ni calentamiento de la extrusora.

La soldadura por extrusión se puede utilizar para formar costuras extendidas continuas en materiales y películas reforzados. Con esta conexión, la masa de extrusión ingresa a la conexión de las películas, que son arrastradas a través de los rodillos de laminación. Luego, la costura que se va a unir se pasa a través de rodillos de presión para formar la costura de soldadura.

Para minimizar la pérdida de calor, la soldadura por extrusión debe llevarse a cabo con el mayor diámetro posible de la varilla de aporte y una alta velocidad de avance del aporte.

Tenga en cuenta que la soldadura con extrusora está prohibida para su uso en tuberías a presión.

En Rusia, las reglas para la soldadura por extrusión están reguladas por el estándar GOST 16310-80, este estándar regula los tipos de juntas, el rango de temperatura de operación, los espesores de las piezas, los tamaños de los bordes y otros parámetros técnicos.

En la práctica mundial, está muy extendido el uso de la norma alemana DVS 2207-4, que regula más ampliamente la soldadura por extrusión.

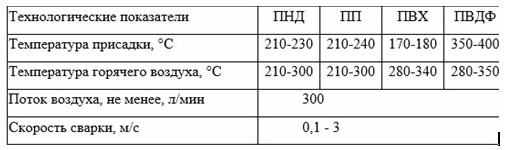

En la tabla se dan ejemplos de parámetros técnicos de soldadura.

Instrucciones: cómo soldar tubos de plástico.

En la práctica, es necesario aprender a soldar tuberías de plástico en el casquillo. Los espacios en blanco para tuberías y los componentes para sistemas siempre se compran con un margen. Para adquirir habilidades en el trabajo con equipos, los elementos de plástico se cortan en pedazos pequeños. El proceso tecnológico consta de varias etapas, cada una de ellas se considera por separado.

Preparación de tuberías para soldar.

Corte el plástico en fragmentos de acuerdo con el diagrama de cableado. Los bordes están hechos en ángulo recto. Primero hacen marcas, luego chocan contra el plástico. Solo después de eso, con un gran esfuerzo, la pieza de trabajo se corta por completo. Los elementos se colocan sobre una superficie limpia y plana en un orden conveniente para la soldadura. Los elementos de conexión necesarios se colocan cerca: accesorios, codos, tes, acoplamientos.

Cada junta se limpia antes de soldar para que no queden rebabas, se desengrasa. Las tuberías con una capa de lámina deben doblarse: la capa de metal está completamente cortada en la unión.

Configuración de la máquina de soldar

Conecte boquillas del diámetro requerido al soldador. La herramienta de soldadura se coloca firmemente sobre una superficie plana para que no se tambalee. El regulador de calefacción se mueve a la posición deseada. Para soldar tuberías de plástico, el soldador se calienta de +255 a 280 ° C, independientemente del grosor de las tuberías. Solo cambia el tiempo de calentamiento de las piezas durante la soldadura, el intervalo de mantenimiento de la unión hasta el endurecimiento.

Con la máquina de soldar se incluyen boquillas para tuberías de varios diámetros.

Con la máquina de soldar se incluyen boquillas para tuberías de varios diámetros.

Piezas de calentamiento

Al soldar, ambos elementos se calientan simultáneamente: tubos en bruto desde el exterior (se insertan en el elemento calefactor), accesorios desde el interior (se colocan en el calentador).Las piezas se avanzan con un esfuerzo moderado hasta que se detienen: las almohadillas de hierro. Desde el momento del contacto, se cuenta el tiempo de calentamiento, el intervalo depende del diámetro del tocho de la tubería:

| Diámetro de la pieza, mm | Tiempo de calentamiento, seg. | Profundidad de la boquilla, mm |

|---|---|---|

| 20 | 8 | 14 |

| 25 | 9 | 16 |

| 32 | 10 | 20 |

| 40 | 12 | 21 |

| 50 | 18 | 22,5 |

| 63 | 24 | 24 |

Tiempo de mantenimiento conjunto de 4 a 8 segundos. Los datos que figuran en las tablas de soldadura de propileno especial son indicativos. Antes de instalar la tubería, el tiempo de calentamiento y mantenimiento se establece experimentalmente. El plástico no debe calentarse hasta la profundidad total de la pared, para que no se produzca una flacidez interna. Los espacios en blanco experimentales se hacen pequeños para que la superficie interna de la junta del encaje sea visible.

Conexión de piezas

La tubería y el accesorio de polímero calentado en las boquillas deben conectarse rápidamente, con esfuerzo, evitando distorsiones. Haga esto en un solo movimiento, sin girar. Las piezas de trabajo para soldar con un diámetro de más de 50 mm (para un sistema de drenaje) se conectan con una herramienta de centrado; las conexiones de alta calidad no se pueden obtener manualmente. Los espacios en blanco se sostienen en las manos hasta que el plástico se endurece. Después de eso, el nudo formado se deja enfriar por completo durante 3 a 10 minutos, según el grosor de las piezas de trabajo.

Las piezas calentadas en las boquillas deben conectarse rápidamente, con esfuerzo, evitando distorsiones

Las piezas calentadas en las boquillas deben conectarse rápidamente, con esfuerzo, evitando distorsiones

Limpiar

Con una lima se eliminan con cuidado los aportes exteriores del polímero. No deben ser grandes con el calentamiento y la compresión adecuados. No debe haber flacidez interna en las costuras, esto es un matrimonio. Después de instalar la plomería, debe asegurarse de que las costuras sean confiables. El agua se suministra al sistema no antes de una hora de exposición. Si se detecta una fuga, se corta la junta y se hace una nueva conexión de brida en su lugar.