- Solución de problemas

- Reparación de un intercambiador de calor de columna de gas reemplazado

- Restauración de las bridas de la tubería de la columna de gas mediante soldadura.

- Servicio de desmontaje completo

- Cómo desmontar el intercambiador de calor y el quemador de columna

- Procedimiento de lavado

- Hay una chispa, pero no hay encendido.

- Limpieza del intercambiador de calor, descalcificación

- Termopar para una caldera de gas: principio de funcionamiento, características, solución de problemas.

- ¿Por qué termopar para estufa de gas?

- Tipos de sensores de temperatura

- Dispositivo sensor de llama termoeléctrico

Solución de problemas

Si estos métodos no brindan el resultado deseado, es necesaria una inspección detallada y una solución de problemas competente. Puede contactarnos, producimos

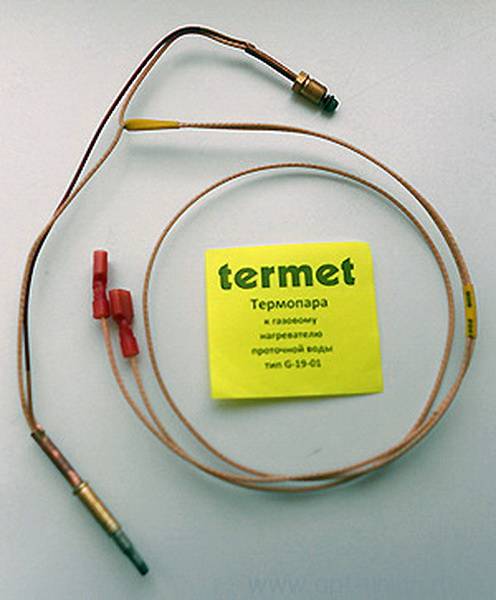

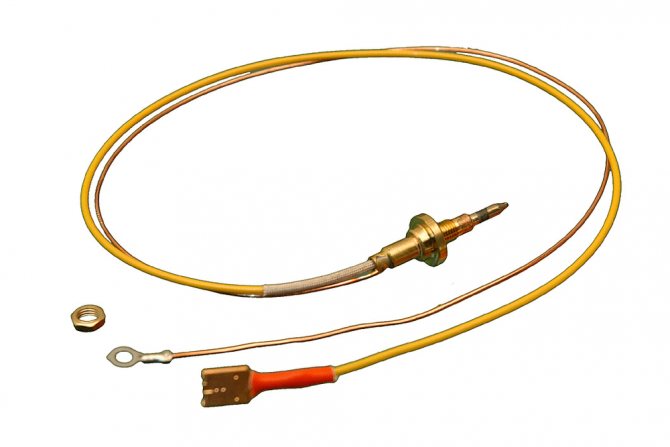

Para garantizar el funcionamiento seguro de los calentadores de gas con llama abierta, actualmente se utilizan circuitos eléctricos, por regla general, en los que un termopar sirve como sensor de temperatura. Un termopar es una unión de dos cables hechos de diferentes conductores (metales). Debido a la simplicidad del dispositivo, el termopar es un elemento muy confiable del circuito de protección y ha estado funcionando sin problemas en los aparatos de gas durante muchos años. La apariencia de un termopar con cables para una columna de gas NEVA LUX-5013 se muestra en la imagen a continuación.

El termopar apareció en 1821 gracias al descubrimiento del físico alemán Thomas Seebeck. Descubrió el fenómeno de la aparición de EMF (fuerza electromotriz) en un circuito cerrado cuando se calienta el punto de contacto de dos conductores de diferentes metales. Si el termopar se coloca en una llama de gas ardiendo, entonces cuando se calienta fuertemente, el EMF generado por el termopar será suficiente para abrir la válvula solenoide para suministrar gas al quemador y al encendedor. Si la quema de gas se detiene, el termopar se enfriará rápidamente, como resultado de lo cual su EMF disminuirá y la intensidad de la corriente no será suficiente para mantener abierta la válvula solenoide, el suministro de gas al quemador y el encendedor se cerrarán. apagado.

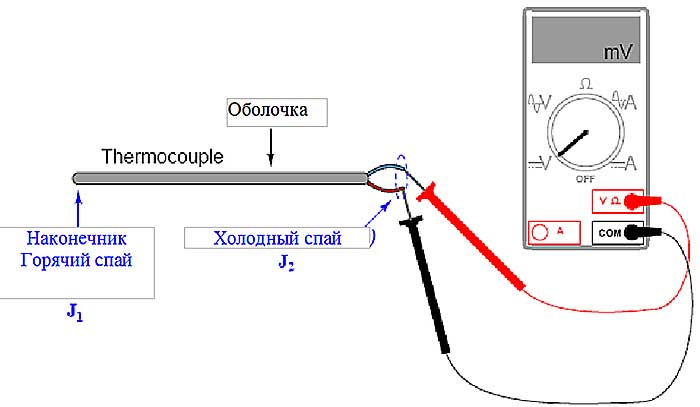

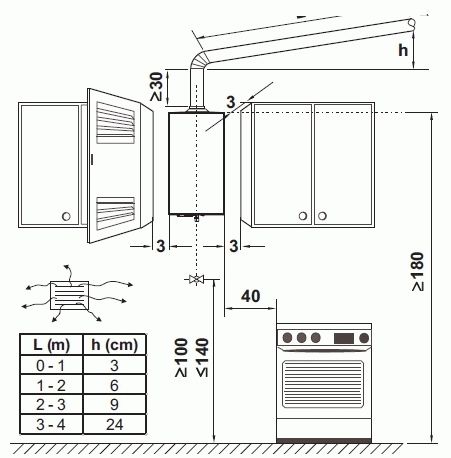

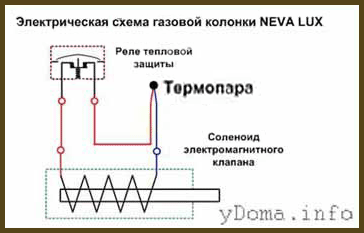

La foto muestra un circuito eléctrico típico para proteger un géiser. Como puede ver, consta de solo tres elementos conectados en serie: un termopar, una válvula electromagnética y un relé de protección térmica. Cuando se calienta, el termopar genera un EMF, que se alimenta a través del relé de protección térmica al solenoide (bobina de alambre de cobre). La bobina crea un campo electromagnético que atrae un ancla de acero hacia ella, conectada mecánicamente a la válvula de suministro de gas al quemador. El relé de protección térmica suele instalarse en la parte superior de la columna de gas junto al paraguas, y sirve para detener el suministro de gas en caso de tiro insuficiente en el canal de salida de gas. Si falla algún elemento del circuito de protección de la columna de gas, se detiene el suministro de gas al quemador y al encendedor.

Según el modelo de la columna de gas, se utiliza un método manual o automático para encender el gas en el encendedor. Cuando se enciende la mecha manualmente, se utilizan fósforos, encendedores eléctricos (en modelos más antiguos de calentadores de agua a gas) o encendido piezoeléctrico, que se activa presionando un botón.Por cierto, si el encendido piezoeléctrico ha dejado de funcionar, puede encender con éxito el gas en el encendedor con un fósforo.

En los géiseres con encendido automático, el encendido del gas en el quemador se produce sin intervención humana, basta con abrir el grifo de agua caliente. Para el funcionamiento de la automatización, se instala una unidad electrónica con batería en la columna. Esto es una desventaja, ya que si la batería falla, será imposible encender el gas en la columna.

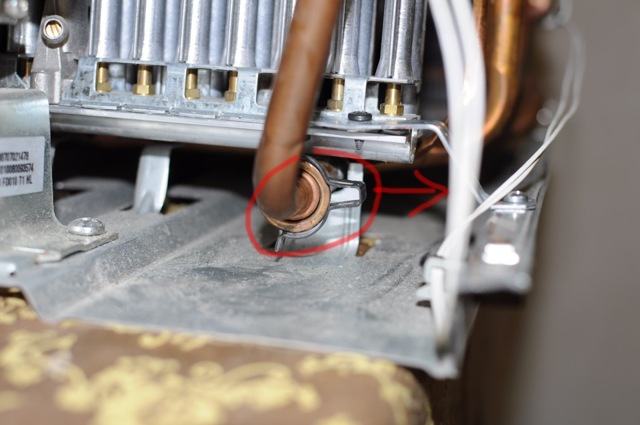

Para encender el gas en el encendedor usando un elemento piezoeléctrico, es necesario girar la perilla en la estufa de gas abra el suministro de gas al encendedor, accione el elemento piezoeléctrico para crear una chispa en el pararrayos y después de encender el gas en el encendedor, mantenga presionada esta perilla durante unos 20 segundos hasta que el termopar se caliente. Esto es muy inconveniente, muchos, incluyéndome a mí, no apagan la llama en el encendedor durante meses. Como resultado, el termopar siempre está expuesto a la alta temperatura de la llama (en la foto, el termopar está ubicado a la izquierda del encendedor), lo que reduce su vida útil, con lo que tuve que lidiar.

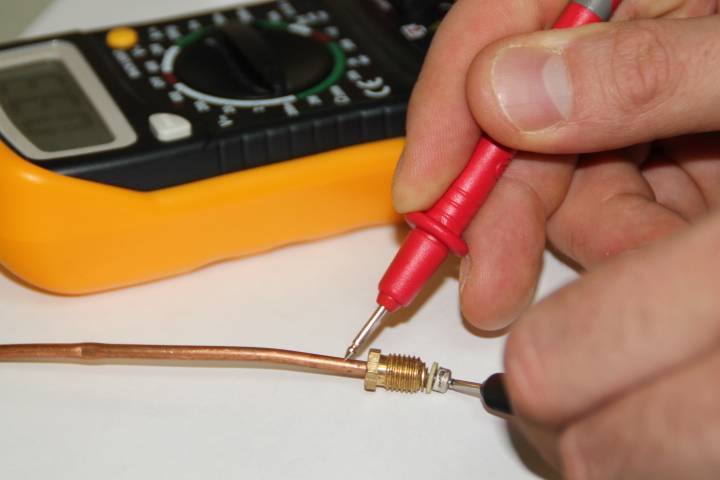

La columna de gas dejó de encenderse, el encendedor se apagó. A partir de una chispa de una vela, el gas en el encendedor se encendió, pero tan pronto como se soltó la perilla de ajuste del suministro de gas, a pesar del tiempo que se mantuvo presionada, la llama se apagó. La conexión de los terminales del relé térmico entre sí no ayudó, lo que significa que el problema está en el termopar o la válvula solenoide. Cuando retiré la carcasa de la columna de gas y moví el cable central del termopar, se desmoronó, como se puede ver claramente en la imagen de arriba.

Reparación de un intercambiador de calor de columna de gas reemplazado

Durante casi tres años, el calentador de agua a gas NEVA LUX-5013 funcionó correctamente después de reemplazar el intercambiador de calor, pero la felicidad no era eterno, y de repente empezó a gotear agua de él. Tuve que rehacer la reparación.

Retirar la carcasa confirmó mis temores: apareció una mancha verde en el exterior del tubo del intercambiador de calor, pero estaba seco, y la fístula de la que salía agua estaba en el lado inaccesible para inspección y soldadura. Tuve que quitar el intercambiador de calor para repararlo.

Al buscar una fístula en la parte posterior del intercambiador de calor extraído, surgió un problema. La fístula estaba ubicada en la parte superior del tubo del intercambiador de calor y el agua rezumaba y fluía a lo largo de todos los tubos de abajo. Como resultado, todas las vueltas del tubo debajo de la fístula se volvieron verdes en la parte superior y estaban húmedas. Si se trataba de una fístula única o de varias, era imposible determinarlo.

Una vez que se secó el revestimiento verde, se eliminó de la superficie del intercambiador de calor con papel de lija fino. Un examen externo del tubo del intercambiador de calor no reveló puntos ennegrecidos. Para buscar fugas, fue necesario realizar una prueba de presión del intercambiador de calor bajo presión de agua.

Para suministrar agua al intercambiador de calor, se utilizó la manguera flexible mencionada anteriormente desde el cabezal de la ducha. Un extremo se conectó a través de una junta a la tubería de agua para suministrar agua a la columna de gas (en la foto de la izquierda), el segundo se atornilló a uno de los extremos del tubo del intercambiador de calor (en la foto del centro) ). El otro extremo del tubo del intercambiador de calor se tapó con un grifo de agua.

Tan pronto como se abrió válvula de suministro de agua para gas columna, inmediatamente en los lugares alegados de la presencia de fístulas, aparecieron gotas de agua. El resto de la superficie del tubo permaneció seco.

Antes de soldar las fístulas, es necesario desconectar la manguera flexible de la red de suministro de agua, abrir la válvula de tapón y drenar toda el agua del intercambiador de calor soplándolo.Si esto no se hace, entonces el agua no permitirá que el lugar de soldadura se caliente a la temperatura deseada, y la fístula no podrá soldarse.

Para soldar la fístula, que se encontraba en el codo del tubo del intercambiador de calor, utilicé dos soldadores. Uno, cuya potencia es de 40 W, condujo el tubo debajo de la curva para su calentamiento adicional, y el segundo, con cien vatios, realizó la soldadura.

Recientemente compré un secador de cabello de construcción para el hogar y soldé la fístula en una sección recta, calentando el lugar de soldadura adicionalmente. Resultó que soldar con un secador de pelo es mucho más conveniente, ya que el cobre se calentó más rápido y mejor. La soldadura resultó ser más precisa. Es una pena que no haya intentado soldar la fístula sin un soldador, usando solo un secador de pelo de construcción. La temperatura del aire del secador de pelo es de unos 600 °C, lo que debería ser suficiente para calentar el tubo del intercambiador de calor hasta el punto de fusión de la soldadura. Lo miraré la próxima vez que lo repare.

Después de la reparación, el lugar del tubo del intercambiador de calor, donde se encuentra la fístula, se cubre con una capa milimétrica de soldadura y el paso del agua se bloquea de manera confiable. Las pruebas de presión repetidas del intercambiador de calor mostraron la estanqueidad del tubo. Ahora puedes montar la columna de gas. El agua ya no gotea.

Traigo a su atención un breve video sobre cómo soldar un radiador de columna de gas.

Cabe señalar que con la ayuda de la tecnología presentada, es posible reparar con éxito no solo los intercambiadores de calor de columna de gas, sino también los intercambiadores de calor de cobre y los radiadores de cualquier otro tipo de dispositivo de calentamiento y enfriamiento de agua, incluidos los radiadores de cobre instalados en los automóviles. .

Restauración de las bridas de la tubería de la columna de gas mediante soldadura.

De alguna manera, me llamaron la atención dos piezas de tubos de cobre con bridas, en las que se pusieron tuercas de unión americanas. Estas piezas están diseñadas para la instalación de tuberías de agua a partir de tuberías de cobre.

Al soldar el intercambiador de calor de la columna de gas, los recordé, y surgió la idea de restaurar la tubería de cobre previamente agrietada que conectaba la tubería de salida del intercambiador de calor con el suministro de agua caliente, soldándoles nuevas bridas, que estaban desempolvadas en el estante. La tarea era algo más complicada, ya que las piezas disponibles tenían un tubo de cobre doblado en ángulo recto. Tuve que tomar una sierra para metales.

Primero, se cortó una parte del tubo con una brida en el lugar donde comienza la curva. Además, se cortó una parte expandida del tubo desde el extremo opuesto para su uso posterior como anillo de conexión. Si el tubo fuera recto, entonces no habría necesidad de cortar. El resultado fueron dos piezas de tubo de aproximadamente un centímetro de largo.

El siguiente paso es cortar la brida rota de la tubería. El trozo de tubería cortado debe tener la misma longitud que el trozo de tubería con la brida preparada para la reparación en el paso anterior.

Como puede ver en la foto, la pieza cortada del tubo de la columna de gas en el lugar donde se formó la brida tenía muchas grietas.

La foto muestra piezas preparadas para soldar. A la izquierda, el extremo del tubo de la columna de gas, a la derecha, una nueva brida con una tuerca de unión, en el medio, un anillo de conexión.

Antes de soldar, debe verificar cómo encajan las piezas preparadas. Los tubos del ramal deben entrar en el anillo con facilidad, con un pequeño espacio.

Las superficies de contacto de los tubos y el anillo antes de soldar deben limpiarse primero con papel de lija fino para eliminar la capa de óxido.Es conveniente limpiar el anillo por dentro envolviendo una varilla redonda con papel de lija, por ejemplo, el mango de un destornillador pequeño. A continuación, las superficies limpias deben estañarse con una fina capa de soldadura de estaño-plomo POS-61 utilizando un soldador con una potencia de 60-100 vatios. Como fundente, lo mejor es utilizar un fundente ácido de cloruro de zinc, es decir, ácido clorhídrico apagado con zinc. Dado que las piezas de cobre están soldadas, también es adecuada la colofonia o la aspirina.

Al soldar, debe asegurarse de que la unión de la tubería esté dentro del anillo aproximadamente en el medio. Si, después del estañado, los tubos no quieren entrar en el anillo, entonces debe calentarlos con un soldador, la soldadura se derretirá y los tubos entrarán. No olvide colocar una tuerca ciega en el tubo antes de soldar la tubería.

Después de articular los tubos, todo lo que queda es llenar el espacio con soldadura fundida. Como puede ver en la foto, resultó ser una conexión completamente hermética y mecánicamente fuerte. La tubería de bifurcación está reparada y puede instalarla en su lugar en el calentador de agua a gas, no servirá peor que una nueva.

La verificación mostró la estanqueidad de la tubería en el lugar de la soldadura, pero se produjo una fuga en su otro extremo, por la misma razón apareció una microfisura. Tuve que reparar el otro extremo de la tubería de la misma manera. El géiser ha estado funcionando con una tubería reparada durante más de un año. No se observaron fugas de agua.

Con esta tecnología, es posible restaurar la estanqueidad no solo de los tubos de cobre y latón, sino también de los tubos de acero inoxidable y hierro. La tecnología es aplicable no sólo a reparación de géiseres, sino también para la reparación de otros dispositivos y máquinas, incluidos los automóviles.

Servicio de desmontaje completo

No tenga miedo de desmontar el calentador de agua, el procedimiento no es tan complicado.La herramienta requerirá lo más común: destornilladores, alicates, llaves estándar. Qué hacer antes de comenzar a trabajar:

- Cierre los grifos de las tuberías de agua fría, agua caliente y gas. Desconecte el altavoz turboalimentado de la toma de corriente.

- Sustituyendo el recipiente, desenroscar las tuercas de unión (americanas) en la conexión de las tuberías de agua. Desconecte las mangueras de la unidad sin perder los sellos de goma.

- Para mayor comodidad, se recomienda quitar el géiser de la pared. No es fácil desmontar y limpiar la unidad, suspendida demasiado alta o instalada en un nicho estrecho.

- Para desmontar el calentador de agua, cierre la línea de gas y el tubo de la chimenea. Retire la unidad de los ganchos.

Coloque el calentador de agua sobre una superficie horizontal y continúe con el trabajo, cuyo procedimiento se describe en nuestras instrucciones.

Cómo desmontar el intercambiador de calor y el quemador de columna

Mostraremos la secuencia de desmontaje utilizando el ejemplo de un calentador de agua Novatek chino barato. Presentamos instrucciones paso a paso con una foto:

- Retire las manijas de control montadas en el panel frontal. Saque 2 tornillos autorroscantes (o 2 clips de plástico) y desmonte la carcasa del dispositivo.

- El siguiente paso es quitar la caja de humo. Para hacer esto, desconecte los cables del sensor de tiro y desatornille los tornillos que sujetan la caja del difusor.

- Desconecte el tubo del intercambiador de calor de la unidad de agua desmontando la conexión con la tuerca de unión. El segundo ramal debe soltarse de la arandela de seguridad presionando con 2 tornillos autorroscantes.

- Desconecte el quemador de la válvula de gas desenroscando los 2 tornillos de la brida. Después de mover el radiador hacia arriba, retire con cuidado el dispositivo del quemador (mover hacia usted) y muévalo hacia un lado.

- Retire todos los tornillos autorroscantes que conectan el intercambiador de calor al panel posterior de la caldera.

- Extraiga completamente el disipador de calor y retire el quemador desconectando los cables junto con los electrodos de encendido.

El desmontaje de calentadores de agua a gas de otros fabricantes puede diferir, pero no fundamentalmente. El orden de trabajo se mantiene sin cambios. Aquí hay algunos puntos importantes:

- en una turbocolumna sin chimenea habrá que desmontar el ventilador;

- en las unidades de las marcas italianas Ariston (Ariston) y algunas otras, las tuberías no están conectadas con tuercas, sino con abrazaderas de sujeción automática;

- si el calentador de agua está equipado con un encendedor, antes de quitar el quemador, desconecte la tubería de gas conectada a la mecha.

El proceso anterior será demostrado en detalle por nuestro experto plomero en su video:

Mira este video en YouTube

Procedimiento de lavado

Esta operación es muy simple en comparación con el desmontaje: la limpieza de la columna de gas comienza sumergiendo el intercambiador de calor en un recipiente con líquido de lavado. El procedimiento es el siguiente:

- Tome un balde o palangana profunda, llénelo con agua y prepare la solución de limpieza de acuerdo con la receta en el paquete. La concentración de ácido cítrico es de 50-70 gramos por 1 litro de líquido.

- Sumerja el intercambiador de calor en el recipiente con el radiador hacia abajo y las boquillas hacia arriba.

- Con una regadera, llene el serpentín con detergente. Enjuáguelo periódicamente con solución nueva.

- Enjuague el intercambiador de calor hasta que salga líquido claro de los tubos sin escamas. Luego deje correr agua del grifo a través de la bobina para eliminar cualquier resto de producto e impurezas.

El quemador retirado se puede limpiar desde el exterior y soplar o lavar con una solución de ácido cítrico (no más de 50 gramos por litro de agua).Al final, enjuague el elemento con agua corriente, sople con aire comprimido y séquelo completamente.

No ignore otras partes del géiser: un colador, una caja de humo y una cámara de combustión, elimine el hollín y otros contaminantes de ellos.

Después de enjuagar y secar, reemplace el intercambiador de calor, conecte el quemador y siga el resto de los pasos para volver a montar el calentador de agua.

Es importante lograr juntas herméticas: al instalar juntas viejas, trátelas con un sellador de alta temperatura. Comprobar la estanqueidad de las juntas con agua a presión (4-6 bar). Desde el interior, no está de más soplar el quemador con aire comprimido a una presión de 4-6 bar.

Desde el interior, no está de más soplar el quemador con aire comprimido a una presión de 4-6 bar.

Hay una chispa, pero no hay encendido.

Cuando surge este dilema, aparecen los siguientes factores:

- La válvula responsable del flujo de gas está cerrada. Mida - gírelo completamente.

- Baja presión de agua. Puede ser no solo en la línea, sino también en la entrada a la caldera, donde el filtro puede obstruirse.

- El agua se está calentando tasa de interés de renta vitalicia débilmente fija. Solución: limpieza del intercambiador de calor (TH). Los soportes en los que se haya acumulado placa se pueden limpiar con VD-40 y el radiador se puede colocar en un recipiente con una composición a base de ácido cítrico. Luego caliente en la estufa durante media hora, hasta que la escala desaparezca por completo.

- El quemador está obstruido. A veces aparece mucho hollín y hollín en los chorros. Puedes deshacerte de él con un alambre de cobre delgado.

Si el piezoeléctrico no funcionó en la columna de gas Electrolux o en otro equipo similar, entonces debe verificarse periódicamente si hay fugas de gas con una emulsión jabonosa. Si no hay burbujas, entonces todo está bien.

Limpieza del intercambiador de calor, descalcificación

Uno de los fallos comunes de los géiseres es calentamiento de agua insuficiente. Como regla general, la razón de esto es la formación de una capa de incrustaciones dentro del tubo del intercambiador de calor, lo que evita que el agua se caliente hasta la temperatura establecida y reduce la presión del agua en la salida, lo que finalmente conduce a un mayor consumo de gas por la columna de gases La escala es un mal conductor del calor y, al cubrir el tubo del intercambiador de calor desde el interior, forma una especie de aislamiento térmico. El gas está abierto al máximo y el agua no se calienta.

La incrustación se forma en caso de una mayor dureza del agua del grifo. Es fácil averiguar qué tipo de agua tiene en el suministro de agua mirando en el hervidor eléctrico. Si la parte inferior del hervidor eléctrico está cubierta con una capa blanca, entonces el agua en el suministro de agua es dura y el intercambiador de calor está cubierto de escamas desde el interior de la misma manera. Por lo tanto, periódicamente es necesario eliminar las incrustaciones del intercambiador de calor.

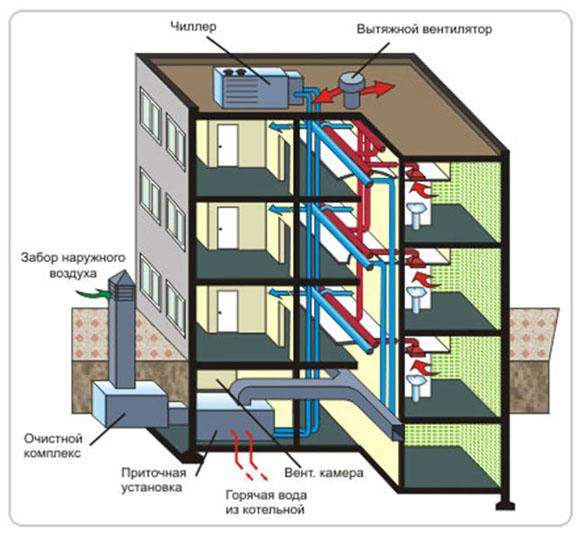

A la venta hay dispositivos especiales para eliminar incrustaciones y óxido en sistemas de agua caliente, por ejemplo, Cillit KalkEx Mobile y líquidos de lavado. Pero son muy caros y no están disponibles para uso doméstico. El principio de funcionamiento de los limpiadores es simple. Hay un recipiente en el que se monta una bomba, como en una lavadora para bombear agua del tanque. Dos tubos del dispositivo de descalcificación están conectados a los tubos del intercambiador de calor de columna de gas. El agente de lavado se calienta y bombea a través del tubo del intercambiador de calor, incluso sin retirarlo. La incrustación se disuelve en el reactivo y los tubos del intercambiador de calor se eliminan con él.

Para limpiar el intercambiador de calor de incrustaciones sin el uso de herramientas de automatización, es necesario quitarlo y soplar a través del tubo para que no quede agua en él.El agente de limpieza puede ser antical, vinagre común o ácido cítrico (100 gramos de polvo de ácido cítrico se disuelven en 500 ml de agua caliente). El intercambiador de calor se coloca en un recipiente con agua. Es suficiente que solo un tercio esté sumergido en agua. Llene completamente el tubo del intercambiador de calor con reactivo a través de un embudo o tubo delgado. Es necesario verter en el tubo del intercambiador de calor por el extremo que lleva al serpentín inferior para que el reactivo desplace todo el aire.

Coloque el recipiente en la estufa de gas y hierva el agua, hierva durante diez minutos, apague el gas y deje que el agua se enfríe. Además, el intercambiador de calor está instalado en la columna de gas y está conectado solo a la tubería que suministra agua. Se coloca una manguera en la tubería de salida del intercambiador de calor, su segundo extremo se baja a la alcantarilla o cualquier recipiente. Se abre la válvula para el suministro de agua a la columna, el agua desplazará el reactivo con incrustaciones disueltas en él. Si no hay una gran capacidad para hervir, simplemente puede verter el reactivo calentado en el intercambiador de calor y mantenerlo durante varias horas. Si hay una capa gruesa de incrustaciones, es posible que sea necesario repetir la operación de limpieza varias veces para eliminar completamente las incrustaciones.

Termopar para una caldera de gas: principio de funcionamiento, características, solución de problemas.

El uso de gas para calentar una casa o cabaña privada es muy conveniente y rentable. Sin embargo, este tipo de combustible está plagado de una seria amenaza. Si, por alguna razón, el quemador se apaga repentinamente y el suministro de gas no se cierra a tiempo, se formará una fuga y esto puede convertirse en un problema grave y poner en peligro la vida de las personas en la habitación.Para apagar inmediatamente el gas si la llama se apaga repentinamente y se usa un termopar para una caldera de gas.

En este artículo, hablaremos sobre qué es un termopar, por qué se necesita y cómo funciona, consideraremos los tipos principales y los fallos de funcionamiento más comunes asociados con estos dispositivos, así como un método para eliminarlos.

¿Por qué termopar para estufa de gas?

El gas en el quemador de la estufa se enciende con fósforos, un encendedor piezoeléctrico manual o un encendido eléctrico incorporado. Luego, la llama debe arder sola sin intervención humana, hasta que la válvula cierre el combustible.

Sin embargo, el fuego es a menudo encimera de gas o en el horno se apaga como resultado de una ráfaga de viento o un chorro de agua de una sartén hervida. Y luego, si no hay nadie cerca en la cocina, el metano (o propano) comienza a fluir hacia la habitación. Como resultado, cuando se alcanza una cierta concentración de gas, se produce algodón con fuego y destrucción.

Función de funcionamiento del termopar - control de llama. Mientras el gas se quema, la temperatura en la punta del dispositivo de control alcanza los 800–1000 0 C y, a menudo, incluso más. Como resultado, se produce un EMF, que mantiene abierta la válvula solenoide de gas en la boquilla del quemador. El quemador está funcionando.

Sin embargo, cuando desaparece la llama abierta, el termopar deja de producir EMF al electroimán. La válvula está cerrada y el suministro de combustible está cerrado. Como resultado, el gas no ingresa a la cocina sin acumularse en ella, lo que elimina la posibilidad de que se produzca un incendio en una situación de emergencia de este tipo.

Un termopar es el sensor de temperatura más simple sin ningún dispositivo electrónico en su interior. No hay nada que romper en él. Solo puede quemarse por un uso prolongado.

El siguiente artículo, que está completamente dedicado a este interesante tema, lo familiarizará con un conjunto completo de sensores diseñados para el control y la seguridad del funcionamiento de la columna de gas.

Entre las ventajas de los termopares:

- simplicidad del dispositivo y ausencia de elementos mecánicos o eléctricos que se rompan;

- el bajo costo del dispositivo es de aproximadamente 800 a 1500 rublos, según el modelo de la estufa de gas;

- larga vida útil;

- control de temperatura de llama de alta eficiencia;

- cierre rápido de gas;

- facilidad de reemplazo, que se puede hacer a mano.

Solo hay un inconveniente importante de un termopar: la complejidad de reparar el dispositivo. Si el sensor del termopar está defectuoso, es más fácil reemplazarlo por uno nuevo.

Para reparar un dispositivo de este tipo, es necesario soldar o soldar a alta temperatura (alrededor de 1300 0 C) dos metales diferentes. Es extremadamente difícil lograr tales condiciones en la vida cotidiana en el hogar. Es mucho más fácil comprar una nueva unidad de control para una estufa de gas para reemplazarla.

Tipos de sensores de temperatura

En la producción de sensores termoeléctricos se utilizan diversas aleaciones de metales nobles y comunes. Para ciertos rangos de temperatura, se utilizan categorías específicas de metal.

Según los pares de metales utilizados en la producción, los termopares se dividen en varios tipos. Para el funcionamiento de estufas de gas, los siguientes tipos de vapor se utilizan con mayor frecuencia:

- Tipo E, marca de producción THKn, fabricado en cromo y constantan, para temperaturas de funcionamiento de 0 a 600 C.

- Tipo J: una aleación de hierro y constantán, marca TZHK, para temperaturas de funcionamiento de -100 a 1200 C.

- El tipo K, marca TXA, se produce a base de placas de cromo y alumel, para temperaturas de funcionamiento de -200 a 1350 C.

- El tipo L, marca THK, se produce a base de placas de cromo y kopel, para temperaturas de funcionamiento de -200 a 850 C.

En los sistemas de protección de columnas, estufas y calderas que funcionan con combustible gaseoso, por regla general, se utilizan sensores de temperatura TXA de tipo K / L / J. Los termopares hechos de aleaciones de metales nobles se producen para condiciones de temperatura significativas, que se pueden lograr en la producción metalúrgica y energética.

Dispositivo sensor de llama termoeléctrico

Un termopar es un elemento de seguridad de una caldera de gas que genera voltaje cuando se calienta y mantiene abierta la válvula de suministro de combustible mientras el encendedor está encendido. El sensor que se muestra en la foto funciona de forma autónoma, sin conectar una fuente de alimentación externa. El alcance de los termopares son las instalaciones independientes de la energía que utilizan gas: estufas, estufas de cocina y calentadores de agua.

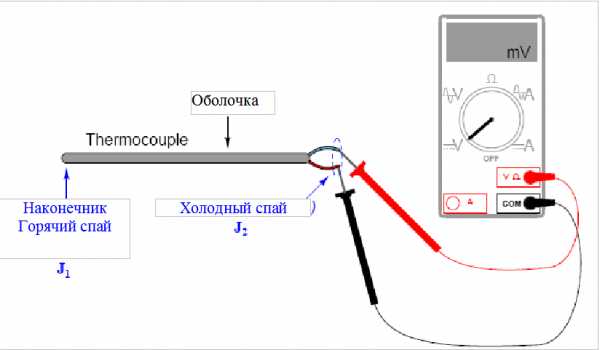

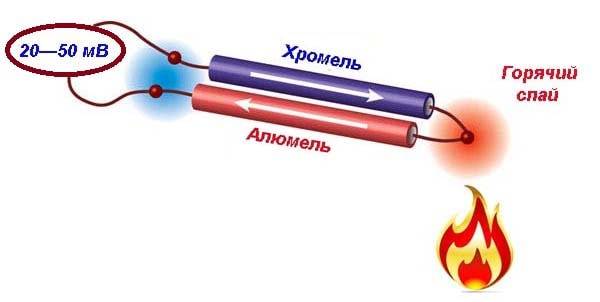

Expliquemos el principio de funcionamiento de un termopar para una caldera, basado en el efecto Seebeck. Si suelda o suelda los extremos de 2 conductores de diferentes metales, cuando este punto se calienta, se genera una fuerza electromotriz (EMF) en el circuito. La diferencia de potencial depende de la temperatura de la unión y del material de los conductores, generalmente se encuentra en el rango de 20 ... 50 milivoltios (para electrodomésticos).

El sensor consta de las siguientes partes (el dispositivo se muestra en el siguiente diagrama):

- termoelectrodo con unión "caliente" de dos aleaciones disímiles, atornillado con una tuerca a la placa de montaje junto al quemador piloto de la caldera;

- cable de extensión: un conductor encerrado dentro de un tubo de cobre, que al mismo tiempo desempeña el papel de un contacto negativo;

- terminal positivo con arandela dieléctrica, insertado en el enchufe de la válvula automática de gas y fijado con una tuerca;

- existen variedades de termopares que se conectan a la automatización mediante terminales de tornillo convencionales.

En este modelo, el electrodo calentado se une a la placa de la caldera sin tuerca; se inserta en una ranura especial

Para la fabricación de electrodos que producen EMF, se utilizan aleaciones metálicas especiales. Las parejas térmicas más comunes:

- cromel - alumel (tipo K según la clasificación europea, designación - THA);

- chromel - kopel (tipo L, abreviatura - THC);

- chromel - constantan (tipo E, designado THKn).

El principio de funcionamiento de un par térmico de dos aleaciones diferentes.

El uso de aleaciones en el diseño de termopares se debe a una mejor generación de corriente. Si hace un par térmico de metales puros, el voltaje de salida será demasiado bajo. En la mayoría de los generadores de calor operados en casas particulares, se instalan sensores TCA (cromel - alumel). Para obtener más información sobre el dispositivo de termopares, vea el video: