- Principio de operación

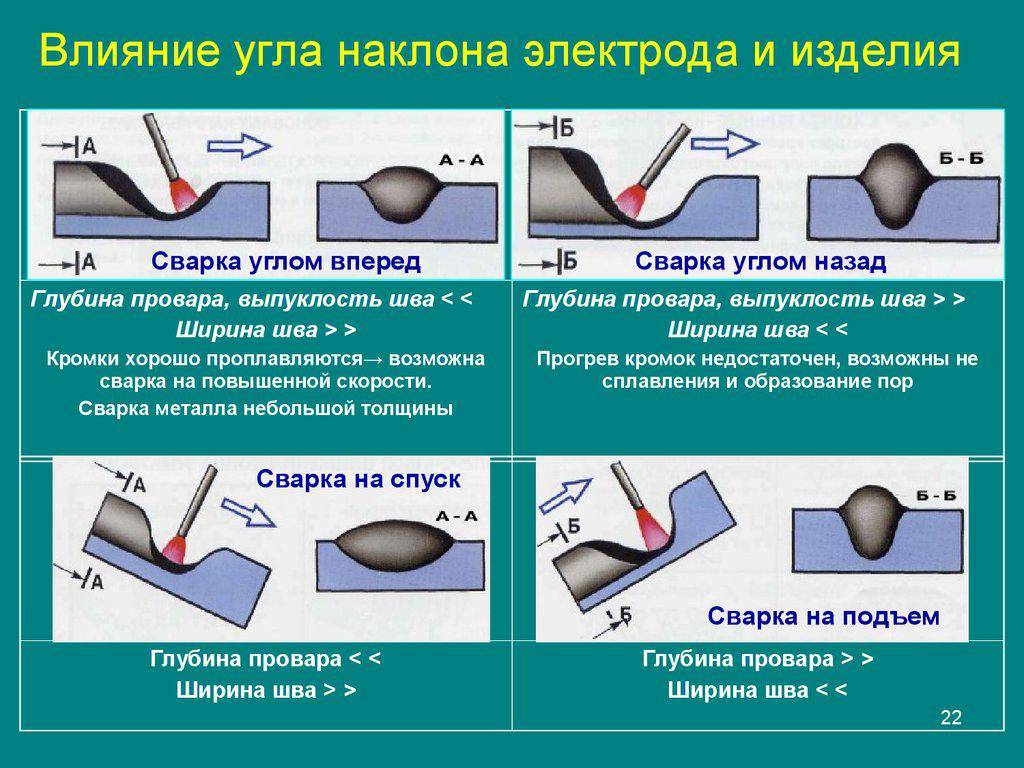

- Cómo soldar una costura

- Soldadura de costuras verticales

- Cómo soldar una costura horizontal

- Costura de techo

- Información sobre el método de soldadura de acetileno

- La complejidad de la soldadura con gas

- Descripción de la tecnología

- Ventajas de este método

- Desventajas de usar acetileno

- Para qué metales son adecuados

- ¿Qué necesita un soldador principiante para trabajar?

- Herramientas y medios de protección.

- preparación para el trabajo

- equipo de proteccion

- Herramientas y equipo

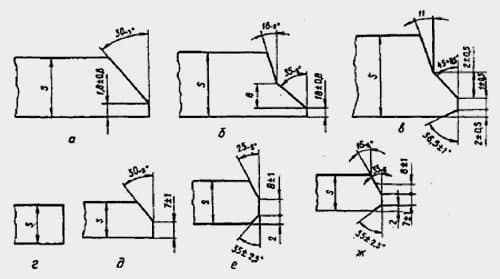

- preparación de metales

- Características importantes

- Preparación de material para soldar.

- Preparación de tubería para soldadura.

- Preparación de piezas

- Características de la soldadura de gas.

Principio de operación

El efecto principal de la soldadura con gas se basa, como ya se mencionó, en la combustión de gas combustible con la formación de una llama de alta temperatura. La molécula de acetileno, junto con un par de enlaces de hidrógeno, tiene un enlace inestable pero energéticamente poderoso entre los átomos de carbono.

Si el equilibrio se inclina a favor del agente oxidante, la llama se agudizará y, en lugar de un blanco deslumbrante, adquirirá un color azulado.

La llama oxidante se usa solo para trabajar con piezas de latón. En esta variante se forman películas sobre la superficie que bloquean la posterior evaporación del zinc. Si por el contrario se aumenta la concentración de acetileno, la llama se vuelve roja y comienza a humear. Este modo es óptimo para trabajar con aceros con alto contenido de carbono.También se utiliza para procesar aleaciones de aluminio, hierro fundido y para soldar metales fuertes.

En los cilindros de fábrica, este gas se mezcla con acetona y se encuentra bajo una presión de 1,5 a 1,6 MPa. Además, se coloca carbón vegetal en el recipiente, formando una especie de capilares. El oxígeno embotellado está bajo una presión de 600 a 1500 kPa, y el oxígeno de la tubería está a una presión de hasta 15 MPa.

Desde el punto de vista del consumidor, el consumo de gas juega un papel importante, lo que afecta directamente la eficiencia de la soldadura. Depende principalmente del tipo de punta y del espesor del metal a soldar. Los puntos de referencia son:

- al conectar piezas con un grosor no superior a 1 mm, se gastarán 75 litros de gas en 60 minutos;

- si el espesor es de 2 a 4 mm, deberá gastar 300 litros de acetileno;

- Se puede soldar metal de 9 a 14 mm si se gastan 1200 litros de comburente.

Durante la operación, se requiere monitorear continuamente el contenido de acetileno en el aire. Esto significa que no se puede prescindir de dispositivos especiales de señalización automática. No se permite una saturación superior al 0,46 %. Los cilindros con combustible no deben colocarse cerca de estufas, calderas, fuentes de llama abierta. Los contenedores en sí deben permanecer estrictamente verticales y en un estado fijo.

En el área donde se almacena y usa acetileno y oxígeno, solo se deben usar herramientas que no produzcan chispas. Todos los aparatos eléctricos, incluida la iluminación, deben tener una solución a prueba de explosiones. En caso de fugas, el cilindro se bloquea rápidamente con una llave especial. Los extintores de incendios y otros equipos de extinción de incendios deben estar disponibles en el lugar de trabajo.

Cómo soldar una costura

Al soldar en la posición inferior, no surgen dificultades incluso para un soldador novato. Pero todas las demás disposiciones requieren conocimientos de tecnología.Cada posición tiene sus propias recomendaciones. La técnica para hacer soldaduras de cada tipo se discute a continuación.

Soldadura de costuras verticales

Durante la soldadura de piezas en posición vertical, el metal fundido se desliza hacia abajo por la acción de la gravedad. Para evitar que se desprendan gotas, se utiliza un arco más corto (la punta del electrodo está más cerca del baño de soldadura). Algunos artesanos, si los electrodos lo permiten (no se pegan), generalmente los apoyan en la pieza.

La preparación del metal (ranurado) se realiza de acuerdo con el tipo de unión y el espesor de las piezas a soldar. Luego se fijan en una posición predeterminada, se conectan con un paso de varios centímetros con costuras transversales cortas: "tachuelas". Estas costuras no permiten que las partes se muevan.

Una costura vertical se puede soldar de arriba hacia abajo o de abajo hacia arriba. Es más cómodo trabajar de abajo hacia arriba: así es como el arco empuja el baño de soldadura hacia arriba, evitando que baje. Esto hace que sea más fácil hacer una costura de calidad.

Cómo soldar una costura vertical de abajo hacia arriba: la posición del electrodo y los posibles movimientos.

Este video muestra cómo soldar correctamente una costura vertical mediante soldadura eléctrica con el movimiento del electrodo de abajo hacia arriba sin separación. También se demuestra la técnica del rollo corto. En este caso, los movimientos del electrodo ocurren solo hacia arriba y hacia abajo, sin desplazamiento horizontal, la costura es casi plana.

Es posible conectar partes en posición vertical con una separación de arco. Para los soldadores novatos, esto puede ser más conveniente: durante el tiempo de separación, el metal tiene tiempo para enfriarse. Con este método, incluso puede apoyar el electrodo en el estante del cráter soldado. Es mas fácil. El patrón de movimientos es casi el mismo que sin interrupción: de lado a lado, con bucles o un "rodillo corto", arriba y abajo.

Cómo cocinar una costura vertical con un espacio, vea el siguiente video. El mismo video tutorial muestra el efecto de la fuerza actual en la forma de la costura. En general, la corriente debe ser de 5 a 10 A menos que la recomendada para un tipo de electrodo y espesor de metal determinado. Pero, como se muestra en el video, esto no siempre es cierto y se determina experimentalmente.

A veces, se suelda una costura vertical de arriba a abajo. En este caso, al iniciar el arco, mantenga el electrodo perpendicular a las superficies a soldar. Después del encendido en esta posición, caliente el metal, luego baje el electrodo y cocine en esta posición. Soldar una costura vertical de arriba hacia abajo no es muy conveniente, requiere un buen control del baño de soldadura, pero de esta manera se pueden lograr buenos resultados.

Cómo soldar una costura vertical con soldadura eléctrica arriba hacia abajo: posición del electrodo y movimiento de su punta

Cómo soldar una costura horizontal

Una costura horizontal en un plano vertical se puede realizar tanto de derecha a izquierda como de izquierda a derecha. No hay diferencia, a quien le conviene más, él cocina así. Como cuando se suelda una costura vertical, el baño tenderá a bajar. Por lo tanto, el ángulo de inclinación del electrodo es bastante grande. Se selecciona en función de la velocidad de movimiento y los parámetros actuales. Lo principal es que el baño permanece en su lugar.

Soldadura de cordones horizontales: posición y movimientos de los electrodos

Si el metal fluye hacia abajo, aumente la velocidad de movimiento, calentando menos el metal. Otra forma es hacer saltos de arco. Durante estos breves intervalos, el metal se enfría un poco y no se escurre. También puede reducir un poco la corriente. Solo que todas estas medidas se aplican por etapas, y no todas a la vez.

El siguiente video muestra cómo soldar correctamente metal en posición horizontal. La segunda parte del video sobre costuras verticales.

Costura de techo

Este tipo de unión soldada es la más difícil. Requiere alta habilidad y buen control del baño de soldadura. Para realizar esta costura, el electrodo se mantiene en ángulo recto con el techo. El arco es corto, la velocidad de movimiento es constante. Realice principalmente movimientos circulares que expandan la costura.

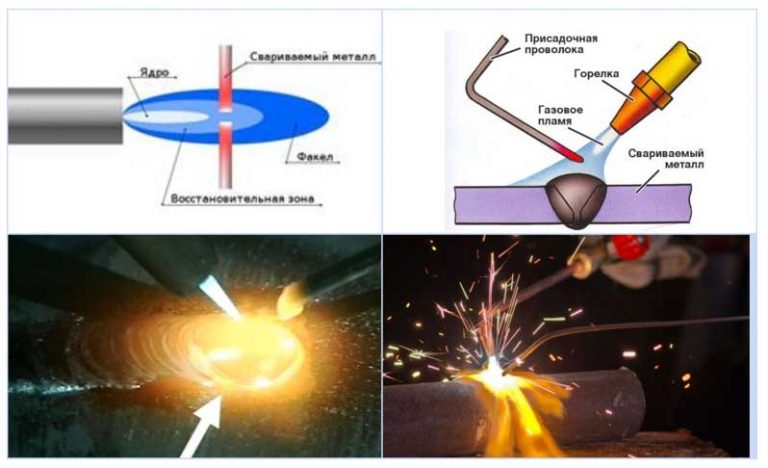

Información sobre el método de soldadura de acetileno

El componente principal en este tipo de soldadura es el acetileno. Se obtiene artificialmente mezclando agua y carburo de calcio. En el quemador, se forma su mezcla con oxígeno, cuya combustión le permite crear una temperatura alta.

Como resultado de la combustión de acetileno en un ambiente de oxígeno, se crea una alta temperatura que permite fundir los bordes de las piezas y unirlas firmemente entre sí.

La complejidad de la soldadura con gas

La principal dificultad de soldar con acetileno y oxígeno es conseguir C2H2. Anteriormente, esto se hacía en un aparato especial, luego el gas se suministraba a través de mangueras al quemador.

Se le suministró oxígeno de un cilindro, se mezclaron y se formó una llama. El carburo de calcio y el agua se vertieron en el generador manualmente. Este lento proceso se llevó a cabo antes de cada soldadura. Después de completar el trabajo, se drenó el agua y se reutilizó el carburo restante.

Ahora es mucho más fácil realizar soldaduras de acetileno. Ya no es necesario mezclar manualmente agua con carburo: hay cilindros especiales y acetileno, solo necesitan estar conectados al quemador.

Descripción de la tecnología

Para soldar, primero se abre el suministro de acetileno en el quemador. El hecho de que salga se indica por un olor desagradable. Luego se enciende el gas y se suministra oxígeno lentamente desde el cilindro.

La llama debe volverse azul. En los tanques con oxígeno y acetileno hay reductores. Para el primer gas, la presión se establece en 2 atm. Y para el segundo, 2-4 atm. Los valores más grandes complican el proceso de soldadura.

En el proceso de soldadura por gas, bajo la acción de altas temperaturas, los bordes de las piezas a unir pasan a un estado líquido y, después de endurecerse, se obtiene una fuerte conexión. Los cilindros con oxígeno están pintados de azul y con acetileno, de blanco.

Cilindros con oxígeno y acetileno.

Ventajas de este método

Cuando un gas de este tipo se quema en un entorno de oxígeno, se alcanza una temperatura que supera el grado de fusión del acero y otros metales. Un soldador calificado con la ayuda de dicho equipo realiza el trabajo de manera eficiente y con alta eficiencia.

Además, la soldadura de acetileno tiene ventajas tales como:

- alta movilidad (no requiere conexión eléctrica);

- la capacidad de ajustar la temperatura de la llama (esto le permite evitar la deformación de piezas y juntas, controlar la velocidad de trabajo);

- ejecución conveniente de una costura rotatoria cuando la distancia a la pared es pequeña (en otros tipos de soldadura, debe hacer una junta operativa);

- la capacidad de conectar piezas de trabajo hechas de metales con diferentes puntos de fusión;

- la capacidad de soldar productos de láminas delgadas de acero estructural, cobre, hierro fundido, latón (en tales casos, otros métodos de soldadura son ineficaces);

- el uso de diferentes alambres de relleno, lo que ayuda a mejorar la calidad de la costura.

Desventajas de usar acetileno

Entre las desventajas de este método de soldadura, se debe tener en cuenta lo siguiente:

- La explosividad del acetileno es alta, pero mucho depende de la persona.

- Durante la operación, se calienta una gran área de los productos conectados, lo que conduce a un cambio en las propiedades del material. En ingeniería mecánica, este método no se utiliza.

- Si necesita conectar piezas con un grosor de más de 5 mm, es mejor usar soldadura eléctrica.

- El acetileno no es adecuado para trabajar con acero con alto contenido de carbono.

- Si se superpone, se forman grandes tensiones en los productos y se deforman.

- Para materiales y equipos, los costos aumentan, en contraste con la soldadura por arco.

- Solo un soldador experimentado puede realizar el trabajo.

Solo un especialista experimentado puede manejar la soldadura de acetileno.

Para qué metales son adecuados

Este tipo de soldadura es adecuada para la mayoría de los metales ferrosos y no ferrosos. Es prácticamente indispensable cuando se conectan tuberías de paredes delgadas y partes similares, cuando se trabaja con piezas en blanco de cobre, hierro fundido y acero estructural.

¿Qué necesita un soldador principiante para trabajar?

En primer lugar, debe preparar equipos y monos.

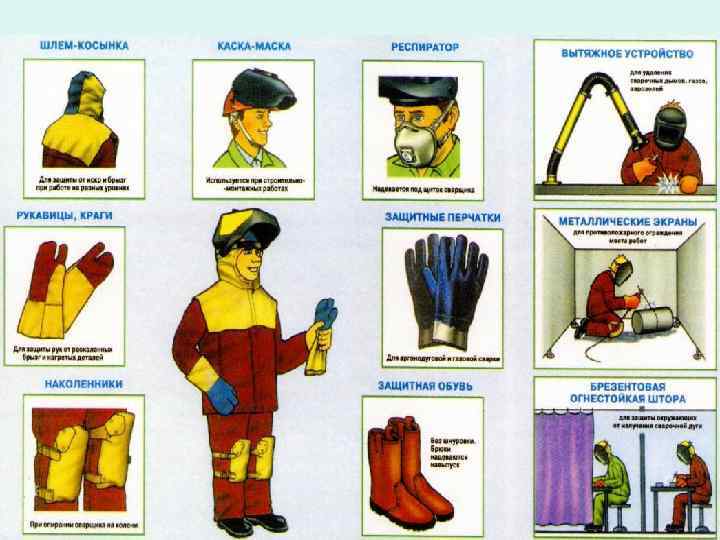

Herramientas y medios de protección.

Definitivamente necesitará una máquina de soldar, un juego de electrodos, un martillo y un cincel para batir la escoria, un cepillo de metal para limpiar las costuras. El soporte eléctrico se utiliza para sujetar, sujetar el electrodo y suministrarle corriente. También necesita un conjunto de plantillas para verificar las dimensiones de la costura. El diámetro del electrodo se selecciona en función del grosor de la chapa. No te olvides de la protección. Estamos preparando una máscara de soldadura con un filtro de luz especial que no transmite rayos infrarrojos y protege los ojos. Las pantallas y escudos realizan la misma función.Traje de lona compuesto por chaqueta de manga larga y pantalón liso sin solapas, zapatos de piel o fieltro para protegerse de las salpicaduras de metal y guantes o manoplas, de lona o ante con solapa en las mangas. Esta ropa ajustada y cerrada evita que el soldador entre en contacto con el cuerpo con metal fundido.

Existen equipos de protección especiales que se utilizan para trabajos en altura y en el interior de objetos metálicos, cuando se trabaja en decúbito prono. En tales casos, necesitará botas dieléctricas, casco, guantes, alfombra, rodilleras, reposabrazos y, para soldar a gran altura, necesitará un cinturón de seguridad con correas.

preparación para el trabajo

Antes de comenzar a trabajar, es necesario limpiar la estación de soldadura de gas de todos los objetos extraños y también proteger de manera confiable las superficies inflamables.

equipo de proteccion

Para protegerse contra los efectos negativos de las altas temperaturas, el soldador de gas debe usar:

- vasos especiales;

- polainas;

- ropa y calzado resistentes al fuego.

Equipo de proteccion.

Herramientas y equipo

Para realizar el trabajo necesitará las siguientes herramientas:

- alicates;

- llaves inglesas de extremo abierto;

- instrumentos de medición;

- cepillo metálico;

- alambre de relleno;

- encendedor para mechero;

- extintor de incendios.

Además, debe preparar dicho equipo:

- una manguera para el suministro de acetileno y un cilindro con este gas;

- reductores de acetileno y oxígeno;

- un manguito para suministrar oxígeno y un cilindro con él;

- Quemador de gas con boquilla.

preparación de metales

En esta etapa se elimina la suciedad, el óxido y los restos de conservación existentes en los productos en los puntos de conexión de los mismos.Para hacer esto, use un cepillo para metal.

Limpieza de metales antes de soldar.

Características importantes

La calidad y la confiabilidad de las costuras obtenidas como resultado del uso de soldadura con oxígeno y acetileno dependen en gran medida del cumplimiento de la tecnología de trabajo.

Hay tres factores principales que afectan el rendimiento de una conexión:

- poder de la llama;

- diámetro del material de relleno;

- ángulo de soldadura.

Las principales características de la soldadura oxiacetilénica:

- la potencia de la llama se selecciona según las características del material del que están hechos los productos soldados;

- cuanto más gruesos sean los productos a soldar, mayor debe ser la potencia de la llama (con piezas delgadas hace lo contrario), pero al aumentar la potencia, también aumenta el consumo de gas;

- el grosor de los productos conectados afecta el ángulo de inclinación del quemador (cuanto más gruesos son, mayor es el ángulo), en la mayoría de los casos es de 10-80 °;

- para calentar piezas, independientemente de su espesor, el quemador se dirige en un ángulo de 90 °;

- el diámetro del alambre de relleno depende del grosor de los elementos conectados (para calcularlo, el grosor de la pieza en milímetros se divide por la mitad y se suma 1 mm);

- el quemador se aleja o acerca a sí mismo.

Elija el alambre de relleno adecuado para la soldadura de acetileno.

Preparación de material para soldar.

Las piezas limpias de suciedad y óxido deben prepararse adecuadamente para la soldadura. Esto ayudará a facilitar y acelerar el proceso de conexión, así como a obtener una mejor costura.

La preparación del producto incluye los siguientes pasos:

- Edición - corrección de deformaciones que pudieran ocurrir durante el transporte y entrega de productos.

- Margen. Se lleva a cabo con la ayuda de instrumentos de medición manuales o con el uso de máquinas de marcado y marcado.

- Flexibilidad si es necesario.

- Corte y limpieza de bordes. Las partes a unir deben estar alineadas. Puede cortarlos en frío (mediante máquinas herramienta o intervenciones manuales), térmico (mediante quemadores).

- Montaje de obra. Todos los elementos se disponen para que tomen su posición espacial y se forme el espacio necesario entre ellos. Para ello se utilizan soportes, conductores, dispositivos de sujeción, etc.

Preparación de tubería para soldadura.

El proceso de soldadura comienza con la preparación. En primer lugar, debe elegir los electrodos con los que se soldarán las tuberías. Aquí hay dos criterios de selección: el material del que está hecha la varilla de metal y el revestimiento, el material que cubre la varilla.

Para soldar tuberías de metal, se utilizan electrodos consumibles y no consumibles. En el primero, la varilla se derrite, en el segundo, no. En el segundo caso, se usa un material adicional: un aditivo que llena la soldadura. La práctica muestra que la soldadura de tuberías con electrodos consumibles se usa con mayor frecuencia en condiciones domésticas en la actualidad. Simplemente porque de esta manera es más fácil.

Ahora, en cuanto al recubrimiento de los electrodos. Aquí hay varias posiciones donde varios materiales para la formación de una protección superficies.

- Rutilo.

- Ácido.

- Ácido rutilo.

- Celulósico.

- Rutilo-celulosa.

- Básico.

Cada posición tiene sus pros y sus contras, por lo tanto, al elegir, es necesario tener en cuenta las condiciones para soldar tuberías. Pero entre ellos hay una opción universal: estos son electrodos con un recubrimiento básico. Esta categoría incluye marcas de electrodos como UONI, OZS, VI, EA, NIAT, OZSh y otras menos conocidas. Se recomienda que los soldadores principiantes suelden tuberías con electrodos UONI.

Antes de soldar dos tubos, debe comprender que existen varios tipos de uniones soldadas.

- De extremo a extremo, cuando dos tuberías están ubicadas una frente a la otra.

- Solapados, es así como se suelen conectar dos tubos de diámetros diferentes, o del mismo diámetro, solo uno de los tubos se dilata, es decir, se aumenta mecánicamente su diámetro.

- Conexión en T, cuando dos tuberías se unen en planos perpendiculares.

- Junta de esquina, cuando la junta se realice en un ángulo inferior a 90°.

Por cierto, la opción número uno parece muy sencilla. Pero ahí radica la complejidad del proceso en sí. En primer lugar, es mejor soldar dicha costura en la posición inferior, esto es cuando el electrodo se introduce en la unión desde arriba. En segundo lugar, es necesario hervir el metal en todo el espesor de la pared.

Y algunos consejos más útiles.

- Para la soldadura a tope de tuberías y tees, es mejor usar electrodos con un diámetro de 2-3 mm.

- El modo de soldadura, es decir, el valor de la corriente establecida debe estar en el rango de 80-100 amperios. Al soldar con una superposición, la intensidad de la corriente debe aumentarse a 120 A.

- El relleno de la soldadura debe ser tal que el metal se eleve 2-3 mm por encima del plano de la tubería.

- La soldadura de tubos perfilados (cuadrados) se realiza por puntos. Es decir, primero se suelda una pequeña sección en un lado, luego en el lado opuesto, luego en el adyacente y luego en el adyacente opuesto. Después de eso, se realiza una soldadura completa de las juntas. El objetivo es evitar que la tubería se deforme a medida que se calienta.

Antes de soldar tuberías mediante soldadura eléctrica, deben estar preparadas. Esto es principalmente para los bordes. Aquí está la secuencia de cómo hacerlo.

- Las dimensiones geométricas se verifican para cumplir con la instalación de tuberías. Se pueden unir tuberías con diferentes espesores de pared, lo que puede conducir a que una tubería gruesa no se perfore o una tubería delgada se queme.

- La sección transversal de la tubería debe ser redonda, no ovalada o de otro tipo. Esto simplemente garantizará la calidad de la unión soldada y simplificará el proceso en sí.

- Las paredes de las tuberías deben estar libres de defectos: grietas, pliegues, dilataciones, etc.

- El corte del borde debe ser recto (90°).

- Los bordes están protegidos con un brillo metálico (con un cepillo, papel de lija). La longitud del área limpiada no es inferior a 1 cm desde el borde.

- Elimine las manchas de aceite y grasa, pinte, asegúrese de desengrasar los extremos con cualquier solvente.

Y aunque los electrodos UONI no son caprichosos, es decir, incluso las partes oxidadas se pueden soldar con su ayuda, cualquier defecto metálico afecta la calidad de la costura. Por lo tanto, vale la pena tomarse un poco de tiempo para preparar los bordes de la tubería.

Preparación de piezas

Antes de comenzar a trabajar en la soldadura de tuberías, es necesario preparar los bordes para realizar la conexión. Siempre lo hago en este orden:

- Verifico que las tuberías cumplan con los parámetros especificados en el diseño del sistema de ingeniería (suministro de agua). La instrucción exige el cumplimiento de los siguientes parámetros:

- dimensiones geométricas;

- certificado de conformidad (especialmente para tuberías a través de las cuales se supone que se transporta agua potable);

- ausencia de defectos en la circunferencia (los tubos deben ser perfectamente redondos y no ovalados en el corte);

- ausencia de defectos de espesor (las paredes de los tubos metálicos deben ser iguales en toda la longitud de la pieza);

- cumplimiento de la composición química del metal con los requisitos consagrados en GOST de Rusia (esto se aclara durante un estudio de laboratorio o de los documentos adjuntos).

Limpiar el extremo del tubo con una amoladora antes de soldar.

- Preparación de tuberías para conexión. Para ello, personalmente recomiendo hacer lo siguiente:

- verifique que el corte del borde de la tubería se realice estrictamente en un ángulo de 90 grados;

- limpie el borde hasta obtener un brillo metálico (el ancho del área limpia debe ser de hasta 10 mm desde el corte);

- desengrase la culata, elimine todos los restos de aceite, pintura, óxido, etc.

Para una conexión correcta, es necesario que el ángulo de apertura de los bordes cortados de la tubería sea de aproximadamente 65 grados y el valor de despuntado sea de 2 mm. Si este no es el caso, es necesario realizar un mecanizado adicional de la cara frontal.

Para ello, se utilizan biseladoras, amoladoras y recortadoras especiales. Los especialistas que diseñan tuberías de gran diámetro utilizan máquinas fresadoras o métodos de preparación especiales (cortadores de plasma o gas).

Las herramientas para procesar los extremos de las tuberías ayudarán a cualquier artesano novato en su trabajo.

Características de la soldadura de gas.

La soldadura con oxiacetileno tiene tres parámetros principales que afectan la calidad del resultado final. Este es el poder del fuego (llama), este es el ángulo en el que se encuentra el quemador con respecto a la superficie de soldadura, el diámetro de la varilla de relleno utilizada.

La potencia de la llama del quemador se selecciona en función de las propiedades termofísicas del metal y del espesor de las piezas a soldar. La dependencia es la siguiente: cuanto más gruesas son las piezas, mayor es la conductividad térmica y la temperatura de fusión de su metal, mayor debe ser la potencia de la llama del quemador.Este último está determinado por el caudal de la mezcla de gases. Cuanto mayor sea el flujo, mayor será la potencia. Para cada tipo de metal, se selecciona su propio indicador de potencia. Hay fórmulas por las cuales se determina. La principal dependencia es el espesor de las piezas a soldar.

- Para metales ferrosos (acero y fundición), la potencia está en el rango (100-150) n, donde n es el espesor de la pieza.

- Para metales no ferrosos, por ejemplo, para cobre, el rango es (150-200) n.

La potencia de la llama, así como el consumo de gases, tiene una unidad de medida: l / h.

En cuanto al ángulo de inclinación del quemador, también varía en función del espesor de los productos a unir. Por ejemplo, si el grosor varía en el rango de 1 a 15 mm, entonces el ángulo de inclinación variará de 10 a 80 °. Y cuanto más grueso es el metal, mayor es el ángulo de inclinación. Pero al comienzo de la soldadura, es necesario mantener el ángulo de inclinación máximo, incluso hasta 90 °, porque en este valor, las partes que se unirán se calentarán más rápido y el baño de soldadura se formará más rápido.

El diámetro de la varilla de relleno también se selecciona según el grosor de las piezas de trabajo. La fórmula de definición es simple: la mitad del espesor más un milímetro. Por ejemplo, si se sueldan piezas con un grosor de 4 mm, se requiere un aditivo con un diámetro de 3 mm para unirlas.