- Filtros de aire de bolsa para la purificación del aire del polvo

- Dónde se suele utilizar un filtro de mangas:

- Factores importantes en la operación del filtro de bolsa

- dispositivo y circuito

- Aplicaciones y características de funcionamiento.

- Sistema de regeneración

- Principio de funcionamiento

- El principio de funcionamiento del filtro de bolsa.

- ¿Cómo funciona un filtro de bolsa?

- Método de limpieza mediante dispositivos que utilizan fotocatalizadores

- Cómo funcionan los filtros de bolsa

- Funciones y propósito

- Operación en condiciones difíciles

- ¿Cuál es la última tendencia de filtración gruesa?

- Principales tipos de bolsas de filtro

- #1: Diferencia de rendimiento de hardware

- No. 2: Clasificación por tipo de instalación de mangas.

- N° 3: Variedades según el material de fabricación

- No. 4: Clasificación según el método de regeneración

- Filtros de mangas con soplado por impulso

- Cómo funcionan los filtros de bolsa

Filtros de aire de bolsa para la purificación del aire del polvo

Para limpiar las composiciones de polvo, gas y aire, debe usar un filtro de bolsa. Este es un colector de polvo de tipo "seco", que tiene un alto grado de confiabilidad y excelente mano de obra.Ningún equipo, ya sea de limpieza en húmedo o precipitadores electrostáticos, puede compararse con un filtro de mangas, porque está equipado con dispositivos de filtrado, pueden usarse a altas temperaturas, porque están hechos de poliamida y politetrafluoroetileno.

El filtro de mangas es un equipo versátil porque, de hecho, puede ser utilizado en diferentes procesos tecnológicos. Sin embargo, será igualmente eficaz. No tienes que monitorear constantemente su trabajo, porque funciona continuamente.

Si necesita un filtro de bolsa de cierto tamaño y con ciertas características de diseño que se ajusten exactamente a sus condiciones de funcionamiento, entonces puede solicitar dicho dispositivo, ya que dichos dispositivos se pueden fabricar de acuerdo con los deseos individuales. Lo que es más importante, debe asegurarse de indicar qué composición que forma polvo debe limpiarse principalmente. Los fabricantes, a partir de esto, seleccionarán el material adecuado para que hagas un filtro de mangas.

Dónde se suele utilizar un filtro de mangas:

1. En la fabricación de materiales de construcción. 2. En el campo de la metalurgia ferrosa y no ferrosa. 3. Durante el proceso de fundición. 4. En el proceso de automoción. 5. En las industrias energética y minera, del mueble, del vidrio y química. 6. En la producción de alimentos. 7. Al procesar metal.

Factores importantes en la operación del filtro de bolsa

En el proceso de elegir este filtro, debe considerar varios puntos clave, que incluyen elementos como:

datos de punto de rocío de temperatura con grado de humedad; datos de presión y temperatura; · calidad de los gases, su explosividad y volúmenes del medio ambiente que deben ser limpiados; densidad del polvo y su tipo; ¿Cómo se desarrolla esta etapa? La toxicidad de las sustancias de composición del polvo.

Para calcular un filtro de mangas, primero es necesario determinar la cantidad de gas de purga con composiciones pulverulentas que caen sobre el material, y luego tener en cuenta la velocidad del proceso de filtración con un paño, y fue elegido para la fabricación. de un filtro de mangas. ¿Cómo operar un filtro de bolsa?

dispositivo y circuito

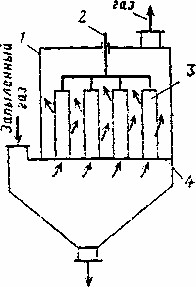

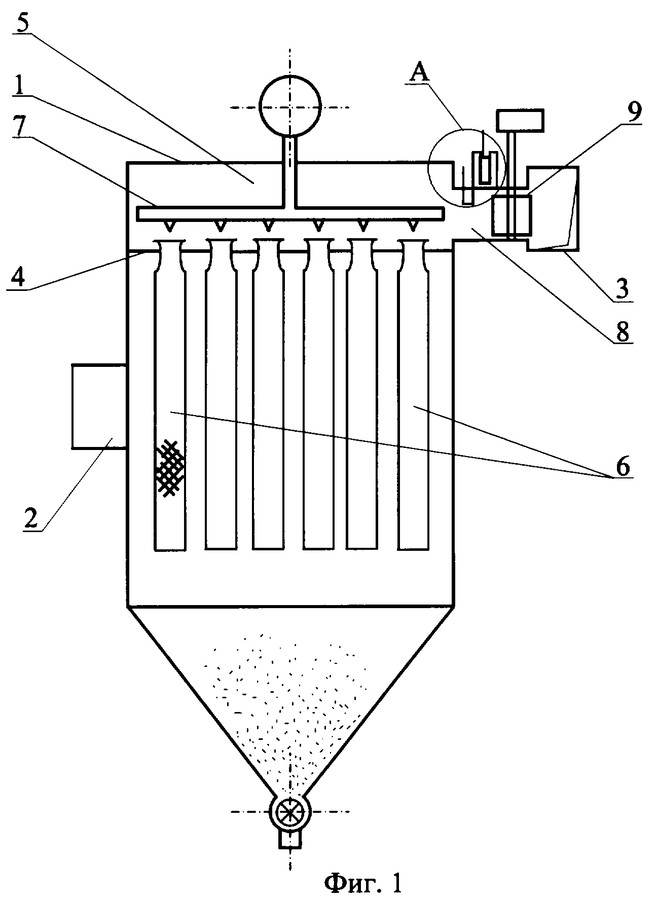

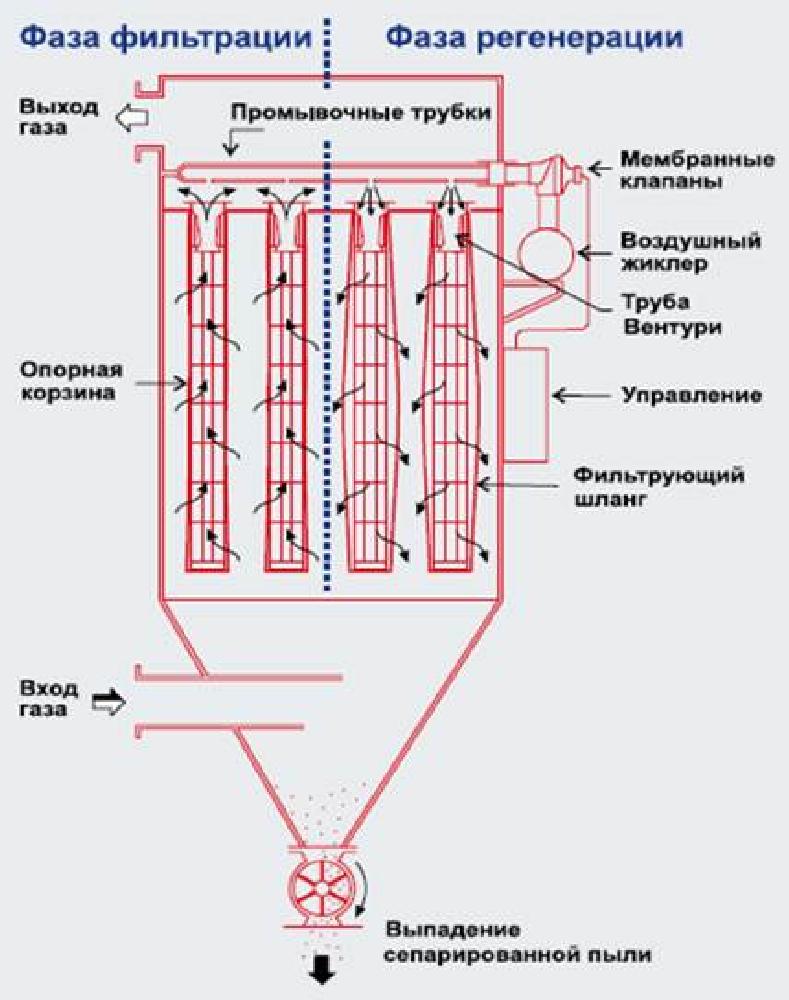

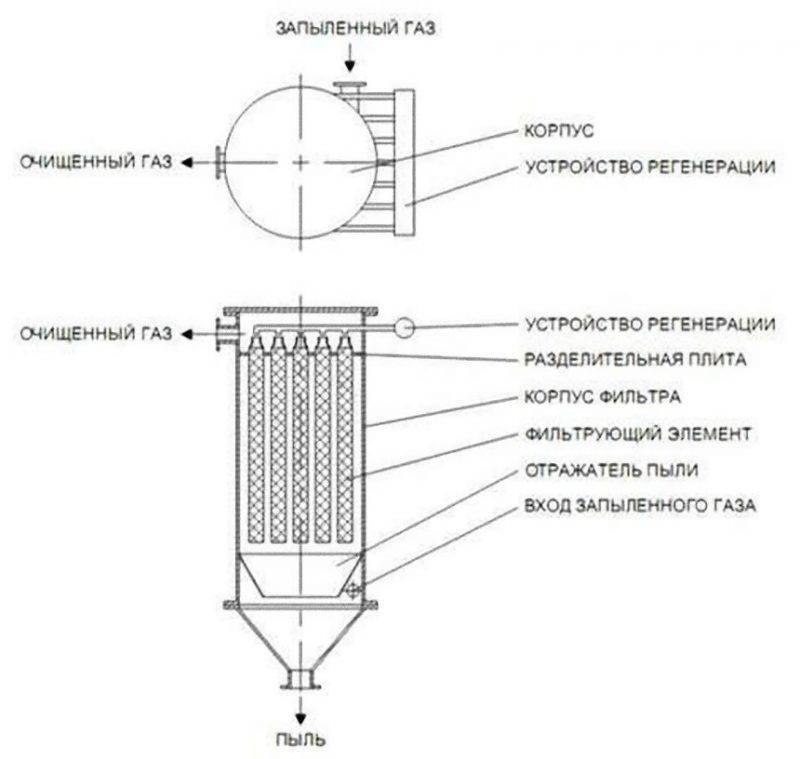

El dispositivo de filtros de bolsa, sus características técnicas difieren ligeramente de diferentes fabricantes. Los bloques principales y el diagrama esquemático del diseño consta de los siguientes elementos:

- Cámara de gas sucia

- Cámara de gas limpia

- Carcasa del filtro de bolsa

- Placa de montaje (placa de separación entre cámara limpia y sucia)

- Bolsas de filtro

- Sistema de regeneración con depósitos, válvulas neumáticas, tuberías de purga

- Tolva con dispositivo de descarga de polvo y soportes

- Sistema de automatización de control

La configuración del filtro difiere en función de las condiciones de funcionamiento y puede complementarse con plataformas de servicio, sistema de descarga automática de la tolva, sistema de derrumbe de la tolva neumático o vibratorio, sistema de mezcla de aire exterior de emergencia para reducir la temperatura. Si el equipo se encuentra en el exterior, para evitar la formación de condensados en el cuerpo, el filtro está dotado de calefacción de las válvulas neumáticas y de la tolva, así como de aislamiento térmico.

Para la filtración de polvo explosivo, por ejemplo, en la producción de harina, cemento, plantas de carbón, los filtros se fabrican en un diseño a prueba de explosiones. El diseño a prueba de explosiones del filtro de bolsa implica el uso de bolsas de filtro con un revestimiento antiestático, lo que evita la formación de una carga estática en la superficie del material del filtro. También se instalan membranas explosivas en la carcasa del filtro, que liberan el exceso de presión en caso de explosión.

El material filtrante de las mangas se selecciona en función de las características del medio a filtrar, las propiedades y finura del polvo. Los principales materiales utilizados en los filtros de mangas son poliéster (PE), meta-aramida (AR), poliimida (P84), fibra de vidrio (FG), politetrafluoroetileno (PTFE), poliacrilonitrilo (PAN), sulfuro de polifenileno (PPS) y otros.

Aplicaciones y características de funcionamiento.

Una amplia gama de industrias experimenta la necesidad de una purificación constante del aire a partir de una gran cantidad de pequeñas partículas de materiales y productos. Por lo tanto, los sistemas de filtro de mangas son comunes:

- en las industrias química y alimentaria;

- en las empresas de producción minera y de procesamiento;

- en la fundición, en la metalurgia, en los talleres donde se refina el hierro fundido con granalladoras;

- en molinos, elevadores y otras empresas donde el procesamiento y almacenamiento de materias primas sigue siendo una fuente de polvo;

- en los lugares de producción y en los talleres de pintura.

Dependiendo de los requisitos de pureza del aire y las características de los procesos tecnológicos, los filtros de mangas pueden equiparse con bolsas hechas de diferentes materiales, tanto naturales como sintéticos tejidos y no tejidos enrollados en bolsas.La eficiencia de la purificación del aire de ciertos tipos de contaminantes se puede aumentar mediante el uso de materiales porosos o telas con fibras liberadoras, bayeta y sus contrapartes sintéticas.

El dispositivo de la manga le permite sujetarlo de diferentes maneras: en un anillo con un giro de tela, en elementos de resorte, en abrazaderas. Como regla general, la vida útil de una manga se estima en varios años. En ausencia de contaminantes agresivos en el aire que destruyan la estructura del tejido, el sistema de regeneración hace frente a su tarea y mantiene la capacidad de las bolsas durante todo el ciclo de operación.

Sistema de regeneración

A medida que aumenta la acumulación de partículas contaminantes, disminuye el rendimiento, la productividad y la eficiencia del filtro de bolsa, y aumenta la resistencia al movimiento del aire del material del filtro. Para prevenirlos, recurren a la limpieza regular de los canales del filtro. Varios esquemas han sido desarrollados y aplicados con éxito en la práctica:

- agitación aerodinámica o recuperación mediante soplado pulsado o retorno del filtro de mangas con aire comprimido;

- agitación automática por vibración;

- combinación de métodos.

Puede configurar el modo de limpieza mediante un temporizador que emite una señal después de un período de tiempo específico. Otra forma es a través de las lecturas del sensor, que corrige una caída importante de presión y rendimiento. Para uso de vibración: ondas sonoras, sacudidas mecánicas. Con la ayuda de vibradores instalados con una frecuencia de impacto de aproximadamente 15 ... 25 Hz, la contaminación se baja a la tolva receptora.

El esquema de retrosoplado del filtro de mangas consiste en una exposición intensiva al aire limpio. Con el soplado pulsado, pequeñas porciones de aire comprimido se dispensan de forma intermitente (pulsos). Esto crea vibración en la manga. La duración del pulso es de 0,1 ... 2 segundos. La frecuencia depende de la naturaleza del cambio en la resistencia del filtro de bolsa. Se realiza la autolimpieza. De gran importancia en este método es la humedad del aire comprimido. Antes de servir, debe secarse en una instalación especial. Con el método combinado, se utilizan varios tipos de regeneración.

Después de un cierto período de tiempo y una serie de regeneraciones, la cantidad de suciedad adherida al material del filtro se estabiliza, lo que corresponde a la resistencia residual del material. Este valor depende de una serie de indicadores de aspiración: tela filtrante, parámetros y propiedades de las partículas contaminantes, contenido de humedad de los gases, métodos de regeneración.

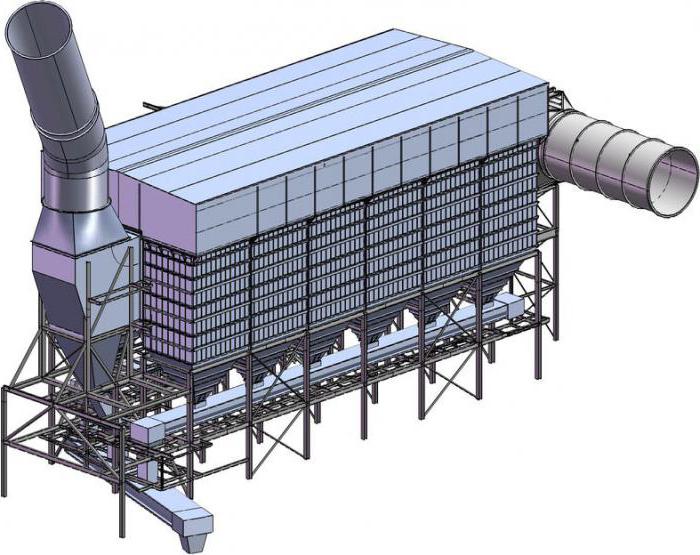

La foto muestra tales instalaciones de acción de impulso. La preferencia por la regeneración aerodinámica sobre la mecánica es que durante la regeneración el trabajo de la manguera filtro de gas no se puede detener. Esto le permite trabajar las 24 horas y la concentración de polvo puede alcanzar hasta 55 g/m3.

Para descargar los contaminantes acumulados, se utilizan varios métodos. Los limpiadores más productivos incluyen el transporte neumático, que se instala para varios búnkeres a la vez. Su funcionamiento no requiere parar los filtros de mangas. Él corre en su ventilador. La descarga se realiza a través de un recargador de compuertas, cuyo funcionamiento no viola la estanqueidad del aparato.Otros métodos requieren detener el funcionamiento del sistema de filtración y tienen el inconveniente de posiblemente colgar los residuos acumulados en el búnker.

El cambio del filtro de mangas se realiza por la pérdida de sus propiedades filtrantes, lo que en muchos casos ocurre una vez cada 3 años. Cuando se trabaja en un entorno ligeramente agresivo con una baja concentración de contaminantes, el período de funcionamiento puede llegar hasta los 6-7 años.

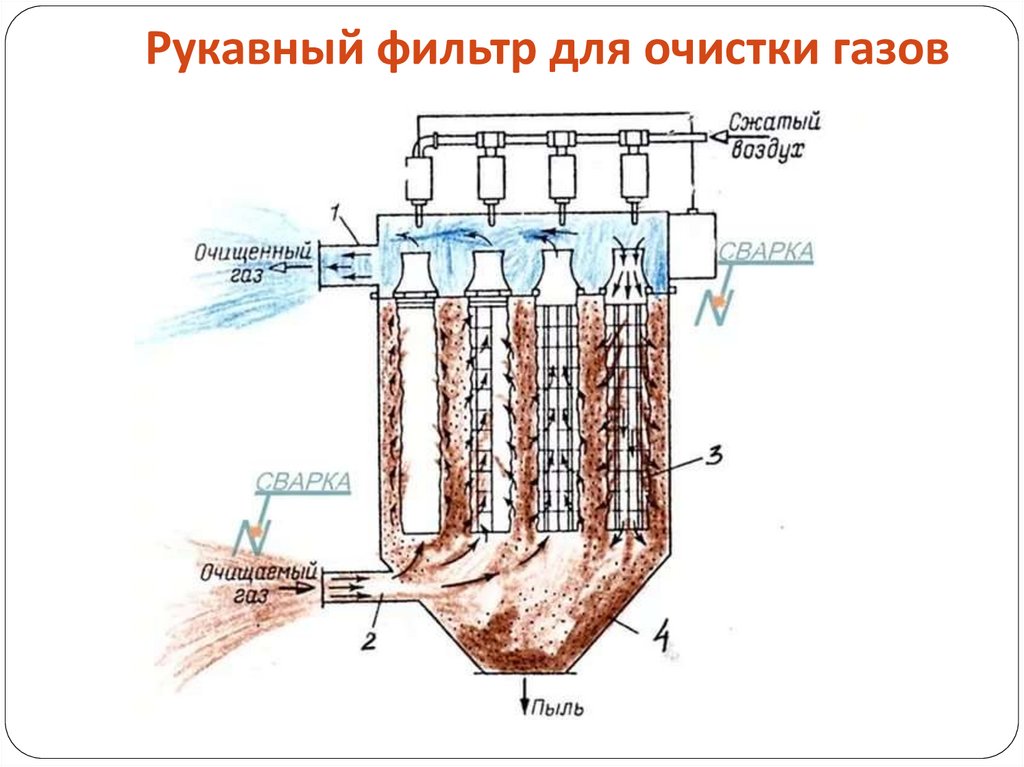

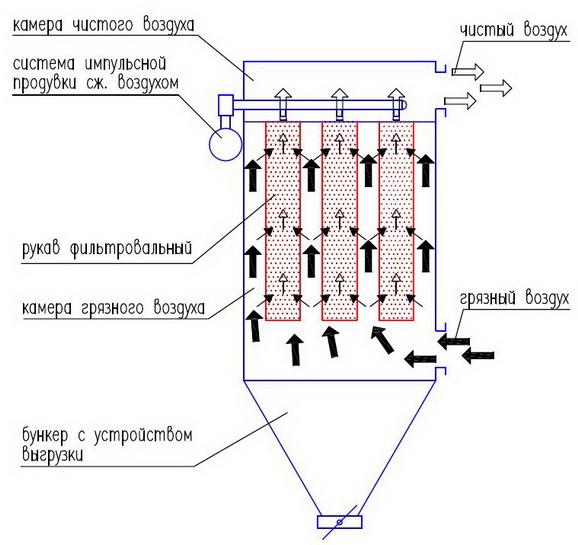

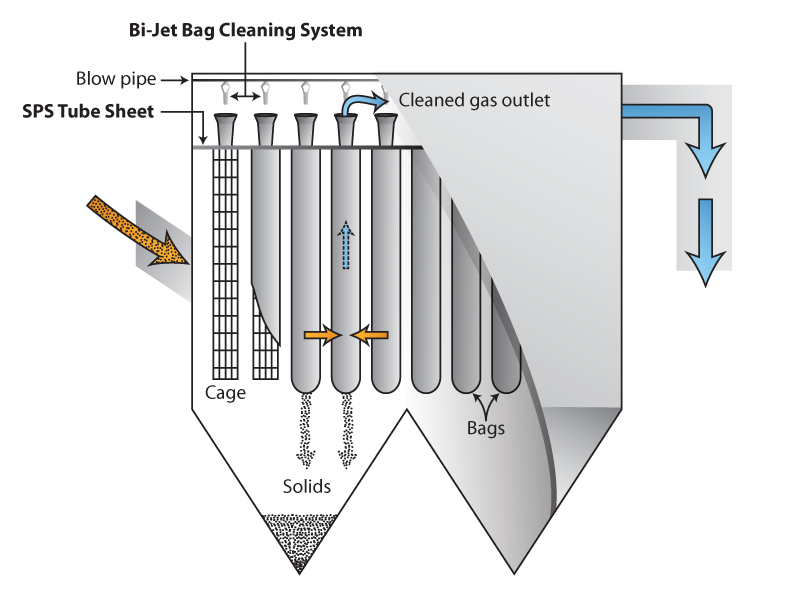

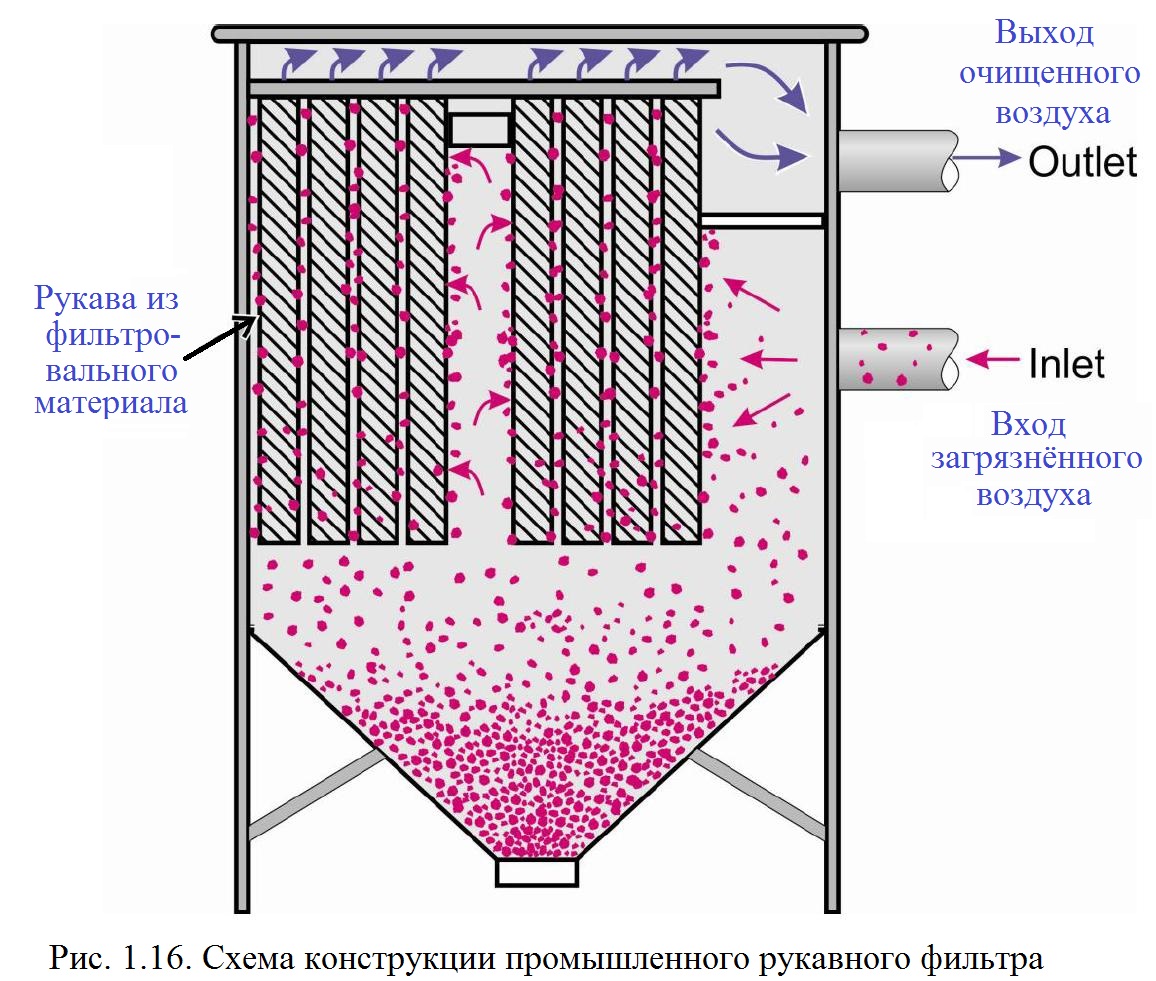

Principio de funcionamiento

El principio de funcionamiento de los filtros de mangas se basa en el paso de aire sucio a través de los poros de un material filtrante no tejido. El aire polvoriento ingresa a la cámara de gas sucio a través del conducto de gas a través del tubo de entrada y pasa a través de la superficie de las bolsas de filtro. El polvo se deposita en el material del filtro y el aire purificado ingresa a la cámara de gas limpio y luego se elimina del filtro. A medida que se acumula polvo en la superficie del material del filtro, aumenta la resistencia al movimiento del aire y disminuye el rendimiento de las bolsas de filtro. Para limpiar las bolsas del polvo atrapado, se regeneran con aire comprimido o vibrosacudidas, según el método de regeneración del filtro de mangas. El polvo descargado de las mangas ingresa a la tolva de almacenamiento y se elimina a través del dispositivo de descarga. Lea más sobre el soplado pulsado de filtros de mangas.

La regeneración por pulsos de los filtros se lleva a cabo con aire comprimido preparado previamente de clase 9 según GOST 17433-80 con una presión de 4 a 8 bar. El consumo de aire comprimido es individual para cada filtro y se refleja en las especificaciones técnicas. Las mangas se regeneran automáticamente de acuerdo con un temporizador o una señal de presión diferencial (mediante un manómetro de presión diferencial), sin detener la operación del filtro.

El principio de funcionamiento del filtro de bolsa.

Este es un diseño relativamente simple. Puede formar parte de cualquier ventilación interior que purifique el aire polvoriento y lo devuelva a la habitación. O un sistema autónomo para una limpieza completa antes de su vertido al exterior.

¿Cómo funciona un filtro de bolsa?

El esquema y el principio de funcionamiento del filtro de bolsa se presentan arriba. El dispositivo está diseñado para pasar una cantidad significativa de gases o aire contaminados. Preliminarmente, el flujo de aire ingresa al ciclón, donde se asienta la gran fracción. Luego se mueve a través de la válvula de admisión al sistema. Allí, las partículas de polvo o de hollín quedan retenidas en el plano de filtro de la base tejida o no tejida.

El filtro de bolsa puede ser de un solo diseño. Pero las baterías se consideran más eficientes. Luego, el aire sale a través de la válvula de salida, que está equipada con un sistema automático de control de presión de salida. El grado de depuración del filtro de mangas depende de varios factores y alcanza el 90-99,9%.

Por lo tanto, el uso de este diseño le permite realizar las siguientes tareas:

- purificación de alta calidad de la mezcla de aire de contaminantes;

- regulación de la cantidad y presión del aire purificado saliente;

- creación de un relleno de polvo uniforme.

Las suspensiones de aire dañinas son retenidas por el diseño de la manga y eliminadas por agitación mecánica durante el proceso de regeneración.

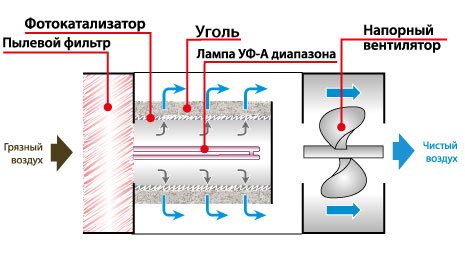

Método de limpieza mediante dispositivos que utilizan fotocatalizadores

Los siguientes dispositivos funcionan de manera similar a los filtros HEPA, es decir, la limpieza incluye varias etapas. Destruyen por completo las impurezas nocivas e incluso los microorganismos que se encuentran en las masas de aire.Dichos dispositivos están equipados con un catalizador, una lámpara ultravioleta, a veces complementada con un dispositivo generador de iones, filtros que utilizan carbón activado o placas de metal que funcionan sobre la base de un campo electrostático. Tales dispositivos son los más efectivos entre los dispositivos involucrados en la limpieza del espacio aéreo. Además, son ecológicos, seguros de usar, económicos y sin pretensiones en el cuidado.

Los dispositivos equipados con un fotocatalizador destruyen completamente cualquier impureza en el aire.

Cómo funcionan los filtros de bolsa

La purificación del aire se produce en varias etapas:

Nivel 1

Debido al vacío creado por el ventilador, la mezcla de polvo y aire ingresa a la carcasa del filtro, que consta de cámaras "sucias" y "limpias". El gas purificado pasa a través de una cámara "sucia", dentro de la cual hay elementos de filtro (mangas de filtro estiradas sobre una malla de marco), en las que tiene lugar el proceso de filtración. Al pasar a través de las bolsas filtrantes hechas de tela filtrante de poliéster, el polvo permanece sobre ellas. El gas purificado sale del filtro a través de la brida de salida. El polvo permanece en las mangas y cae.

Etapa 2

Cuando se acumula una capa de polvo en la superficie de la hoja del filtro, se activa el sistema de regeneración, que sacude las mangas del filtro con un pulso de aire comprimido desde el interior. El sistema de regeneración asegura la limpieza oportuna de las bolsas del polvo y mantiene la permeabilidad nominal a los gases de los elementos del filtro y se activa mediante un aumento en la resistencia hidráulica entre las cavidades "sucias" y "limpias" de la carcasa del filtro. Cuando se alcanza un cierto valor de resistencia, las mangas son sacudidas por un pulso de aire comprimido desde el interior. El polvo se vierte en el búnker de manga.

Etapa 3

La descarga del búnker se realiza mediante una compuerta (junto con el sinfín), que asegura la estanqueidad necesaria del filtro en la descarga de polvo. La descarga de polvo del búnker debe realizarse con regularidad a medida que se acumula polvo en el búnker. No se permite la acumulación de polvo en el bunker por más de la mitad de su volumen. Dependiendo de la configuración del filtro: se instala un interruptor de límite para el nivel de llenado de materiales a granel en el cuerpo de la tolva; se instala un alimentador de compuertas en la salida del búnker. Todos los controles de descarga de polvo están ubicados en el gabinete de control de descarga de polvo.

Funciones y propósito

Durante la producción en las empresas, el aire está constantemente contaminado por partículas de materiales procesados. Incluso si el taller está bien ventilado, aún es imposible limpiar completamente la habitación si no utiliza un equipo especializado, como un filtro industrial. Las tareas principales de tales instalaciones incluyen librar el medio ambiente de impurezas técnicas y partículas de polvo.

Algunos modelos también pueden realizar limpieza de gases. En términos simples, eliminan humos, gases y gases industriales del aire. También apoyan la función de preparación profunda del aire ambiente. Es decir, pueden desinfectar y descontaminar el ambiente e incluso regular características microclimáticas.

El sistema de regeneración puede ser de dos tipos:

- estándar: la limpieza y la regeneración del gas se realizan simultáneamente;

- Modo diseñado para condiciones de funcionamiento difíciles. Se realiza cuando se apaga una u otra sección del equipo operativo.

Operación en condiciones difíciles

Filtro de mangas, cuyas características se seleccionan en función de las condiciones de uso, apto para trabajos en exterior e interior. En la primera opción, se requiere una adición en forma de los siguientes componentes:

- aislamiento térmico de la parte del cuerpo, que es de particular importancia en el caso de condensación de vapor;

- calentamiento de búnkeres de equipos y sistemas de regeneración;

- un refugio especial que previene los efectos de los fenómenos atmosféricos.

Entre los principales tipos de dispositivos, cabe destacar un diseño de dos filas, en la parte central de las cuales hay boquillas para la entrada de gas contaminado y purificado, así como una fila única, en la que se encuentran las boquillas. en el costado de la estructura.

El transporte de equipos se realiza mediante camiones. Para simplificar este proceso, el filtro de bolsa, cuyo dibujo se presenta arriba, se implementa en forma parcialmente desmontada. Los nudos se fabrican en diversas variaciones de acuerdo con las condiciones de operación. Para el montaje de la estructura se utiliza un método soldado y conexiones atornilladas. La mayoría de los dispositivos están diseñados para funcionar con un vacío o una presión excesivos.

Ver galería

¿Cuál es la última tendencia de filtración gruesa?

Este es el desarrollo de la filtración gruesa después de la elutriación. La razón es clara. Enviar jugo más o menos puro para la fermentación. Limpiado tanto como el enólogo quiera.Pero debes entender que no puedes filtrar el jugo a la máxima pureza y pensar que será el mejor vino, pero ni al revés, deja la mayor cantidad de impurezas posible y tendrás el mejor vino. La verdad esta en algun lugar enmedio. Todo sobreestimará la intención del enólogo. Debe saber cuándo, sobre qué y cómo filtrar. Este es un tema difícil, en primer lugar, para los jugos, en las principales bodegas que se dedican a esto, que algunos jugos se filtran significativamente a la más alta pureza, algunos no son suficientes, por el contrario, algunos incluso realizan mezclas, durante qué parte del lodo, después de una discusión reflexiva por parte del tecnólogo, regresa al jugo filtrado para lograr el nivel correcto de contenido de lodo para el desarrollo futuro del vino durante o después de la fermentación.

frantisek bilek

Especialista en filtración y director de Bílek Filtry s.r.o.

El artículo fue publicado en la revista "Vinař Sadař" (viticultor).

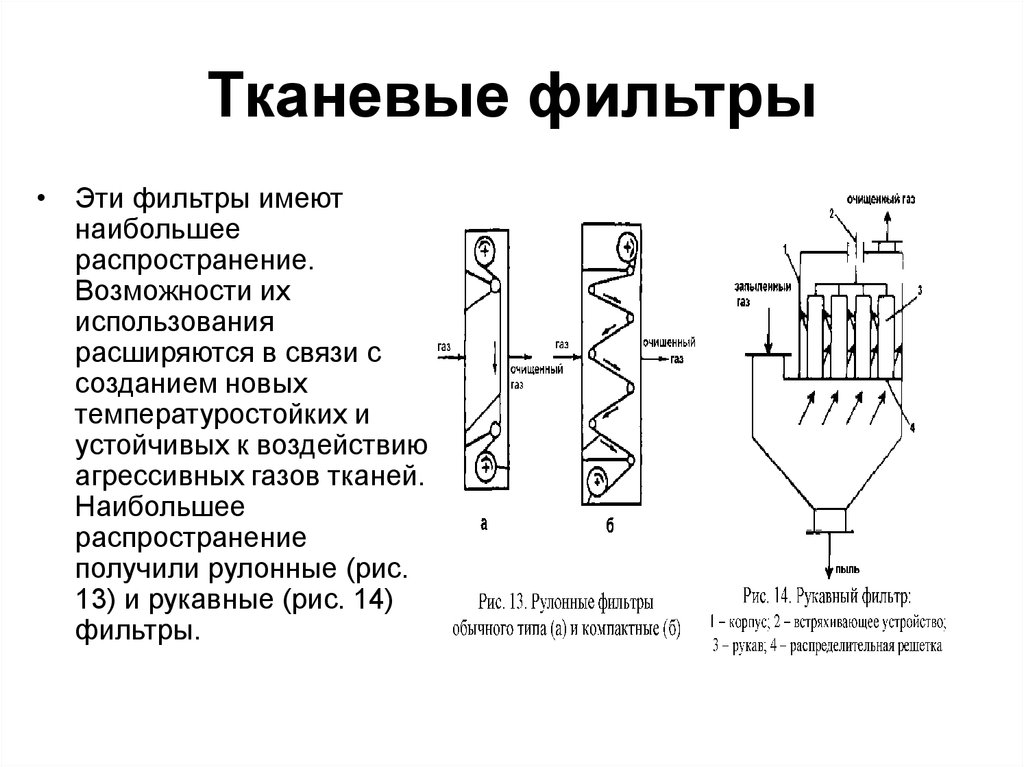

Principales tipos de bolsas de filtro

La elección de un filtro de mangas adecuado se basa en las características específicas de la producción y la naturaleza del polvo producido en su proceso. Los criterios principales en los que debe confiar al seleccionar este equipo son el rendimiento de la unidad y la profundidad de purificación del aire entrante.

Los parámetros restantes son individuales: el grado de su importancia depende de las condiciones de producción.

Por ejemplo, la elección del material del que está hecho el filtro depende completamente de las características de los contaminantes del polvo que surgen durante la producción.

#1: Diferencia de rendimiento de hardware

Los filtros de manga se dividen en dos tipos principales: redondos y planos.El primer tipo está diseñado para operar en empresas con una gran carga de polvo y puede pasar y limpiar volúmenes de aire bastante serios: más de 100 mil m 3 por hora.

Las mangas planas tienen un rendimiento más modesto, pero también tienen un diseño más compacto. Dichos sistemas de limpieza son adecuados para talleres con una pequeña carga de polvo.

No. 2: Clasificación por tipo de instalación de mangas.

Por tipo de instalación, los sistemas con filtros de mangas pueden ser verticales u horizontales. Estos últimos siguen siendo más eficientes, ya que permiten el paso de más aire o gas.

La trayectoria del flujo a través de la manga es bastante larga, por lo que los poros del material del filtro atrapan más contaminantes.

Distinguen las mangas y en la forma: elipsoidal, cilíndrico, rectangular.

N° 3: Variedades según el material de fabricación

La clasificación y el principio de funcionamiento del filtro de bolsa también se ven afectados por el material del que está hecho el elemento filtrante. A menudo está hecho de tela.

Puede ser algodón o lana natural, o materiales sintéticos:

- poliéster;

- fibra de vidrio;

- poliamida;

- meta-aramida;

- politetrafluoroetileno;

- poliacrilonitrilo, etc.

La elección del material de la bolsa se basa en el tipo de producción, las características de la mezcla a filtrar, la dispersión y propiedades del polvo y la agresividad del medio.

Recientemente, se han vuelto especialmente populares los filtros no tejidos con una estructura más uniforme y finamente porosa que, debido a la superficie fibrosa, retienen más contaminantes.

No. 4: Clasificación según el método de regeneración

El método de recuperación del filtro puede considerarse otra categoría para clasificar estos dispositivos.

La regeneración del grupo manguera es una etapa importante en el funcionamiento de la estructura, por lo que se le debe prestar especial atención.

De hecho, la regeneración es un proceso de limpieza de la manga de la suciedad acumulada.

El procedimiento puede llevarse a cabo por varios métodos, cuya elección depende de la naturaleza del polvo:

- Limpieza por vibración, durante la cual se agita intensamente el manguito o batería de manguitos, tras lo cual las partículas de contaminantes caen en una tolva especial para su posterior eliminación. El polvo se elimina mediante un sistema de transporte de polvo: un transportador de tornillo o neumático, un tambor giratorio, una cadena raspadora, una compuerta corredera o una compuerta de válvula.

- Pulso de purga o limpieza neumática. El filtro se somete a soplado por pulsos o limpieza neumática con flujo de aire inverso, que elimina las micropartículas de los poros.

- Limpieza combinada. Una batería o una sola manga se somete a una limpieza combinada, durante la cual el filtro se sacude y se sopla con flujos de aire limpio.

La limpieza por vibración puede realizarse no solo de forma automática: el proceso de regeneración a veces se realiza manualmente gracias a un mango especial y se denomina limpieza mecánica de la manga.

Pero la mayoría de las veces, el proceso de regeneración se lleva a cabo automáticamente debido a la operación de sensores de contaminación, que reaccionan a la cantidad de basura recolectada y determinan la presión y el rendimiento de la manga. Si la presión a la salida de la estructura cae, el sensor inicia el proceso de purga o el mecanismo de agitación.

Con una baja carga de polvo en un ambiente no agresivo en una pequeña área de producción, el pleno funcionamiento de un filtro de mangas puede alcanzar hasta cinco años, luego de los cuales será necesario su reemplazo programado.

Filtros de mangas con soplado por impulso

El diseño simple de los filtros de mangas y su operación eficiente han hecho que este tipo de mecanismo de filtrado sea el más común en la industria. Además, dichos filtros tienen una clasificación interna que caracteriza el tipo de material utilizado y las características del suministro de gas.

El diseño de los filtros de mangas es tal que permite la filtración de gas en varias corrientes a la vez. El espacio entre los manguitos permite el libre inflado de los manguitos bajo la acción del flujo de aire y la facilidad de su sustitución o reparación.

Filtro de bolsa pulsado

El diseño de las bolsas de filtro puede ser diferente. Por lo general, se fabrican en forma de cilindro de tela (de una sola pieza o de piezas) con o sin manguitos espaciadores. Los bordes superior e inferior de las mangas, en aquellos lugares donde se abrochan con un cuello, se remangan y se les hace un dobladillo para darles mayor resistencia.

Los filtros que se utilizan para purificar los gases del polvo se fabrican con mayor frecuencia en forma de varios filtros de bolsa, que se conectan en paralelo a las baterías. En este caso, la filtración se produce alternativamente en tres bloques, que se sitúan uno tras otro.

Dos de estos bloques realizan su propia filtración y el tercero, descarga de lodos.

Batería de filtro de bolsa

Durante el proceso de filtración, el gas, que está contaminado con polvo, se envía a las bolsas de filtro. Las partículas de polvo del gas permanecen en la manga y forman un precipitado.

En el momento en que el precipitado alcanza su espesor máximo, el gas deja de fluir hacia el aparato. Después de eso, se sopla aire en la manga del filtro en la dirección opuesta. Y gracias a la vibración, el sedimento se cae de la manga del filtro.El sedimento cae y entra en el cono, y de él se descarga en bolsas.

Para limpiar completamente las bolsas de filtro, se cambia al modo de eliminación de polvo.

Para limpiar cualitativamente el flujo continuo de gas de las partículas de polvo, se debe usar una batería de tres mangas, que funcionan por turnos. Dos de los filtros funcionan constantemente, y el tercero es un respaldo y se sacude durante la operación de los dos primeros.

Además de en la separación de suspensiones, la depuración de gases a partir de partículas en suspensión por filtración se utiliza cuando la separación no puede llevarse a cabo mediante decantación en ciclones y cámaras de decantación. El principio de funcionamiento de los dispositivos para la purificación de gases por filtración es similar al funcionamiento de los dispositivos para separar suspensiones. En tales dispositivos, se utilizan particiones porosas que permiten el paso del gas, pero al mismo tiempo retienen partículas sólidas en su superficie.

Cómo funcionan los filtros de bolsa

El principio de funcionamiento de los filtros de mangas se basa en la separación de partículas de polvo cuando el flujo de aire pasa a través del elemento filtrante.

La Figura 1 muestra un diagrama del suministro inferior de aire con polvo, en la Figura 2, el aire con polvo se suministra a la parte superior de la cámara. El esquema de suministro de aire depende de la ubicación de la unidad de filtrado en el complejo de equipos tecnológicos y la presencia de dispositivos adicionales de purificación de aire, como ciclones.

Independientemente del esquema para suministrar aire polvoriento al filtro de bolsa, el principio de funcionamiento consta de dos etapas:

-

limpieza del aire;

-

regeneración de filtros de mangas.

Durante la fase de limpieza, el ventilador aspira aire, al pasar por el filtro, véanse las figuras 1 y 2, el polvo se deposita en el exterior del elemento filtrante de bolsa.

Según el rendimiento de la instalación y el tipo de polvo, periódicamente se libera aire comprimido a través de la válvula de aire hacia el manguito, mientras que el flujo de aire de mayor presión sacude el polvo del exterior del elemento filtrante.

Es importante entender que dependiendo del diseño del sistema de purga por pulsos, la limpieza se puede realizar:

-

todos los filtros simultáneamente;

-

grupos de filtros;

-

cada filtro

-

agitación única o alternativa.

Durante la agitación mecánica, debido a la agitación brusca periódica del marco en el que se fijan los elementos del filtro, se descarga polvo de la parte exterior de la manga.

Una característica de la tecnología de purificación de aire que utiliza filtros de mangas es el requisito de humedad del aire comprimido utilizado para la agitación por pulsos. Antes de suministrar aire a la válvula, debe secarse en una instalación especial. El punto de sequedad (punto de rocío) depende del tipo de polvo.

Cuando se operan filtros de mangas de acuerdo con los requisitos de la documentación de diseño, la vida útil del elemento filtrante es de aproximadamente 3 años. Puede aumentar significativamente la vida útil limpiando periódicamente el filtro periódicamente.