- Preparándose para el proceso

- Tipos de soldaduras y uniones.

- Soldadura de tubos de acero

- Montaje de tubería

- Selección de electrodos adecuados

- ¿Cómo elegir un electrodo?

- Sobre los tipos de soldaduras en tuberías.

- Soldadura eléctrica de bricolaje.

- Cómo cocinar pipas: tecnología

- ¿Que es necesario?

- Instrumentos

- tubos metalicos

- Consejos útiles y posibles errores

- Cómo elegir los electrodos adecuados para la soldadura de tuberías

- Selección de opciones de modo

- Modos de corriente mínima según la marca del electrodo W

- La secuencia de aplicación de capas al soldar con un soldador de junta fija

- Dirección y secuencia de colocación de la capa de raíz.

- Selección de electrodos

- Los expertos aconsejan

- Cómo soldar tubos de perfil con sus propias manos: recomendaciones de profesionales

- Cómo conectarse a una red de agua común

- Selección de herramientas y configuración de equipos.

Preparándose para el proceso

Antes de comenzar a soldar, asegúrese de que no haya materiales combustibles y sustancias explosivas cerca. Si los hay, es mejor protegerlos con algún material incombustible y poner al lado un recipiente con agua por si acaso. Las superficies y los bordes de las tuberías cerca de la soldadura deben desbarbarse. Luego, debe fijar el suelo de forma segura y verificar la integridad del cable. La corriente requerida se establece en el transformador de la soldadora de acuerdo con el espesor de las tuberías a soldar.Después de eso, vaya a encender el arco moviendo lentamente el electrodo a una distancia de 5 mm de la superficie de la tubería en un ángulo de aproximadamente 600, como resultado de lo cual deberían aparecer chispas. Luego, el electrodo debe trasladarse al lugar de soldadura, manteniéndolo a la misma distancia de la tubería.

En la mayoría de los casos, para juntas rotativas, la corriente en la máquina de soldar con un espesor de electrodo de 3 mm y una tubería de hasta 5 mm debe estar en la región de 100 a 250 A, y no rotativa: 80-120 A.

Tipos de soldaduras y uniones.

Dependiendo de la posición relativa de las tuberías se conectan:

- de extremo a extremo, cuando los extremos son adyacentes entre sí;

- en Tauro, si los tubos están dispuestos en forma de letra T;

- en ángulo cuando sea necesario cambiar de dirección en 45 o 90˚;

- superponga expandiendo el extremo de un tubo y colocándolo en otro.

Dependiendo de la posibilidad de acceso a la junta, la conexión se realiza:

- Costura horizontal si se monta una sección vertical de la tubería.

- Vertical con una posición horizontal de la tubería.

- Techo cuando la unión se suelda desde abajo. Dicha costura debe aplicarse durante la reparación del sistema de calefacción al reemplazar la sección de emergencia.

- Las tuberías se sueldan en la parte inferior cuando se instalan nuevos sistemas, cuando es posible girarlas para que el electrodo quede encima de la junta.

Soldadura de tubos de acero

La soldadura de tubos redondos se realiza con una costura continua. Es decir, si el proceso comenzó en un punto, debe terminar en él, sin arrancar el electrodo de la superficie a soldar. Al soldar tuberías de gran diámetro (más de 110 mm), es imposible llenar la costura con un electrodo. Por lo tanto, es necesario utilizar soldadura multicapa, donde el número de capas está determinado por el espesor de las paredes de la tubería. Por ejemplo:

- Si el grosor de la pared es de 6 mm, dos capas de metal son suficientes.

- 6-12 mm: la soldadura se realiza en tres capas.

- Más de 12 mm - más de cuatro capas.

¡Atención! La soldadura multicapa se realiza con un requisito. Permita que la capa anterior se enfríe antes de aplicar la siguiente capa.

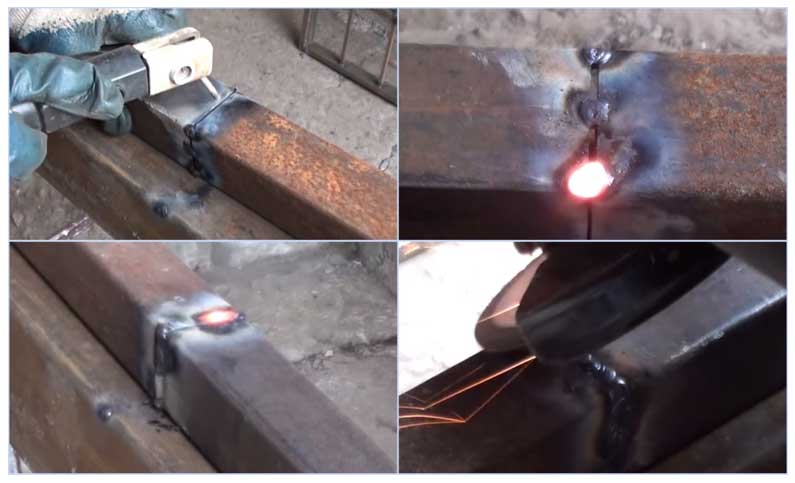

Montaje de tubería

Antes de soldar tuberías, para simplificar la tarea, es necesario ensamblar la junta de soldadura. Es decir, instale las tuberías de acuerdo con el diseño del conjunto, sujételas para que no se muevan ni se muevan. Luego se hace la tachuela. Esto es cuando la soldadura por puntos se realiza en un solo lugar, si la tubería se ensambla a partir de productos de gran diámetro, la soldadura por puntos se puede realizar en varios lugares.

En principio, todo está listo, puedes cocinar la tubería. Parecería que esta conversación sobre soldadura podría completarse. Pero para los soldadores novatos, apenas comienza, porque el proceso de soldadura asociado con el ensamblaje de tuberías tiene una gran cantidad de matices. Estos son solo algunos de los que debe tener en cuenta.

- Los tubos de más de 4 mm de espesor se pueden soldar con costura radical, esto es cuando el metal llena el espacio entre los bordes en toda su profundidad, y con un rodillo, cuando se forma un rodillo de 3 mm de altura encima del costura.

- Al conectar tuberías con un diámetro de 30-80 mm con una costura vertical, la tecnología es ligeramente diferente de la ubicación inferior de la costura. Primero, se llena el volumen del 75%, luego el resto del espacio.

- Con la tecnología de soldadura multicapa, se suelda una costura horizontal en dos capas para que la siguiente se aplique en dirección opuesta a la anterior.

- El punto de conexión de la capa inferior no debe coincidir con el mismo punto de la capa superior. El punto de bloqueo es el final (comienzo) de la costura.

- Por lo general, cuando se sueldan tuberías, estas últimas deben girarse todo el tiempo. Lo hacen manualmente, por lo que debe saber que el sector de giro óptimo es 60-110 °. Justo en este rango, la costura se encuentra en un lugar conveniente para el soldador. Su longitud es la máxima, y esto le permite controlar la continuidad de la conexión de la sutura.

- Lo más difícil, según muchos soldadores, es girar la tubería 180° de una sola vez y al mismo tiempo mantener la calidad de la soldadura. Por lo tanto, con tal giro, se recomienda cambiar la tecnología de soldadura. Es decir, primero se hierve la costura a una profundidad de hasta 2/3 en una o dos capas. Luego, la tubería se gira 180 °, donde la costura se llena completamente en varias capas. Luego nuevamente hay un giro de 180°, donde la costura se llena completamente con el metal del electrodo. Por cierto, tales articulaciones se llaman rotativas.

- Pero también existen juntas fijas, esto es cuando la tubería se suelda a la tubería en una estructura fija. Si la tubería está ubicada horizontalmente, es necesario soldar la unión entre sus partes, dividiéndola en dos partes. La soldadura comienza desde el punto inferior (techo) y avanza hacia la parte superior. La segunda mitad de la junta se suelda de la misma manera.

Y la última etapa en la tecnología de soldadura de tuberías es el control de calidad de la costura. Se debe golpear con un martillo para derribar la escoria. Luego verifique visualmente si hay grietas, muescas, astillas, quemaduras y penetraciones. Si la tubería está destinada a líquidos o gases, luego del ensamblaje, se lanza agua o gas para verificar si hay fugas.

El proceso de soldadura es en realidad un evento responsable. Y solo la experiencia de un soldador puede garantizar la calidad del resultado final a la primera. Pero la experiencia es una cosa. Ofrecemos ver vídeo - cómo cocinar tubos de acero.

Selección de electrodos adecuados

Se requieren consumibles para soldar productos metálicos. La confiabilidad de las costuras, la estanqueidad de la tubería depende de su calidad. El electrodo es una varilla de metal recubierta con una composición especial. Mantiene un arco eléctrico estable, participa en la formación de una unión soldada.

Las varillas se clasifican según el tipo de núcleo y revestimiento exterior.

Según el primer signo, se distinguen los siguientes tipos de consumibles:

- Con un núcleo infusible. Para la fabricación de la varilla se utiliza tungsteno, carbón o grafito.

- Con inserto de fusión. El núcleo es un alambre, cuya sección transversal se elige según la tecnología de soldadura.

Según el tipo de recubrimiento, los electrodos se dividen en los siguientes grupos:

- Recubierto de celulosa (C). Las varillas se utilizan para soldar tuberías de gran diámetro, por ejemplo, al instalar tuberías de agua, gas y petróleo.

- Recubierto de ácido rutilo (RA). Los productos se utilizan para obtener soldaduras limpias. Bajo la influencia de un arco eléctrico, la junta se cubre con una fina capa de escoria, que se elimina fácilmente mecánicamente. Los electrodos RA se utilizan al colocar sistemas de calefacción y suministro de agua.

- Recubierto de rutilo (RR). Cuando se usan tales varillas, se obtienen costuras uniformes. La escoria formada durante el funcionamiento se elimina fácilmente. Las varillas de este tipo se utilizan al crear juntas de esquina, soldando una capa adicional.

- Con envoltura de rutilo-celulosa (RC). Dichos electrodos permiten conectar elementos de tubería que se encuentran en cualquier plano. A menudo se utilizan para crear costuras verticales largas.

- Con funda básica (B).Las varillas universales se utilizan para soldar cualquier estructura metálica que opere en condiciones extremas. La conexión no se agrieta, no colapsa con el tiempo.

¿Cómo elegir un electrodo?

Antes de soldar tuberías mediante soldadura eléctrica, debe seleccionar un electrodo adecuado, ya que el nivel de calidad de la costura y, en consecuencia, la duración de la operación de la tubería depende en gran medida de su elección. Es una varilla de hierro recubierta con una capa especial para soldar. Los electrodos difieren en la cantidad de recubrimiento y el espesor de la varilla. Para tuberías, se utilizan varillas con un espesor de 2 a 5 mm. El recubrimiento también puede ser del 3 al 20% del peso total.

Pero cuanto más recubrimiento, más escoria se forma, que es un compuesto no metálico que pierde significativamente sus propiedades de resistencia después del enfriamiento, en base a esto, es necesario encontrar algún compromiso al elegir.

Dependiendo del espesor de la tubería, los electrodos se seleccionan de la siguiente manera:

- Cuando el espesor de pared de los tubos soldados es inferior a 5 mm, se selecciona un electrodo con un espesor de 3 mm.

- Con un espesor superior a 5 mm, se selecciona un electrodo de 4 o 5 mm, según el grado de soldadura requerido y el espesor de la costura.

- En el método multicapa para formar una soldadura, en la mayoría de los casos se utilizan electrodos de 4 mm.

En base a esto, es necesario saber elegir el electrodo correcto, que asegure suficiente corriente de paso. Un crujido seco del arco sin ruido adicional puede servir como guía.

Sobre los tipos de soldaduras en tuberías.

Al conectar las líneas de comunicación de esta manera, se utilizan las siguientes opciones para instalar elementos de estructura metálica:

- Colocación de tramos de tubería de extremo a extremo. Los bordes en el caso descrito son opuestos entre sí.

- junta en T. Con esta tecnología, los segmentos se colocan perpendicularmente, formando una apariencia de la letra "T".

- Superposición. En este caso, el extremo de una tubería se ensancha, luego de lo cual se coloca en el borde de la otra.

- Junta de esquina. 2 elementos se colocan en un ángulo agudo o recto entre sí.

Al soldar tuberías de calefacción mediante soldadura eléctrica, se forman los siguientes tipos de costuras:

- horizontal, con colocación vertical de partes conectadas;

- techo, con la instalación del electrodo en la parte inferior del área tratada, por encima de la cabeza del soldador;

- vertical, ubicado en los elevadores de la tubería;

- inferior, en el que la varilla de soldadura se instala por encima de los bordes a mecanizar.

Al soldar tubos de acero, los segmentos se montan solo de extremo a extremo. La costura está soldada a través de todo el espesor del metal.

Soldadura eléctrica de bricolaje.

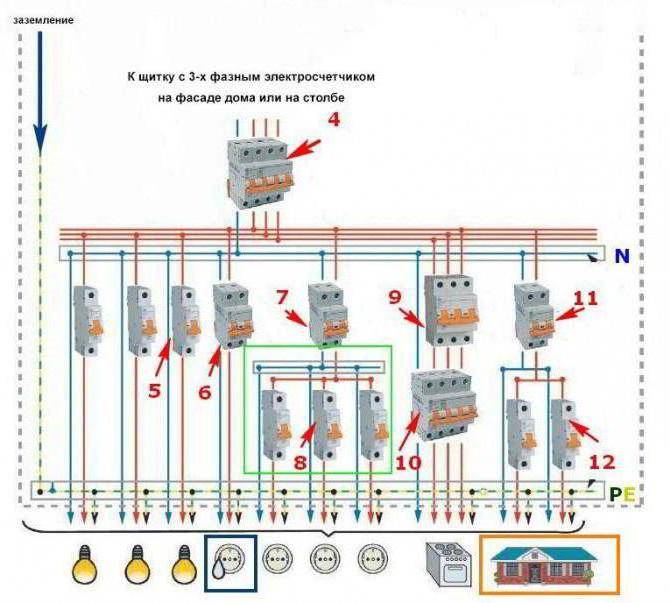

En la vida cotidiana, la soldadura con electrodo de arco se usa con mayor frecuencia, ya que es el método más simple y económico y se usa para cualquier disposición de tuberías. La fuente de energía aquí es un arco eléctrico y el portador es un electrodo. Los dispositivos domésticos utilizados para la soldadura eléctrica se caracterizan por su bajo consumo, no son voluminosos y funcionan con cableado monofásico.

- Transformador de soldadura: convierte la corriente alterna de la red en corriente de soldadura continua. Fácil de manejar, pero no estabiliza suficientemente el arco.

- Rectificador: tiene una mayor estabilidad de arco.

- Inversor: convierte CA en CC a través del módulo inversor, presenta estabilidad de arco y bajo peso.

La soldadura eléctrica se realiza mediante electrodos consumibles y no consumibles. Los primeros participan en el proceso, aportando partículas para la formación de una costura. Se recomienda a los principiantes que utilicen electrodos sólidos con un revestimiento consumible.

El diámetro del electrodo, así como el tipo de aparato utilizado y el método de soldadura real dependen de las características del producto: composición del material, espesor de pared, diámetro, etc. Cuando se trabaja con tuberías de calefacción o tuberías de agua, si no estamos hablando de estructuras principales, los electrodos con un diámetro de 3 mm se usan con mayor frecuencia, para soldadura eléctrica de productos con un espesor de pared de hasta 5 mm. Si el parámetro es más grande o si se requiere formar una costura multicapa, entonces el diámetro del electrodo debe ser de 4 a 5 mm.

Las costuras se distinguen de la siguiente manera: las inferiores son las más ligeras, las horizontales están alrededor de la circunferencia, las verticales están a lo largo de la tubería y las del techo. La naturaleza de la costura está determinada por la ubicación de los elementos conectados. Se puede aplicar varias veces. Entonces, por ejemplo, con un grosor de más de 6 mm, se requieren 2 suturas. La foto muestra una costura continua.

Cómo cocinar pipas: tecnología

Antes de soldar, las tuberías de agua se limpian, especialmente la superficie interna, si el borde es irregular, los extremos se enderezan o cortan. Luego, los bordes, tanto por dentro como por fuera, se limpian hasta obtener un brillo metálico. El ancho de la parcela es de al menos 1 cm.

Con un diámetro o espesor de pared grande, se recomienda precalentar, la zona es de al menos 0,75 cm, de esta forma se evita la aparición de estructuras endurecidas.

- El electrodo se inserta en el soporte del dispositivo, se activa el suministro de corriente; para esto, debe golpear la varilla en el metal. La resistencia actual está determinada por el espesor de la pared del producto.

- Después de la aparición del arco, el electrodo se mantiene en la unión a una distancia de al menos 3 y no más de 5 mm. Lo más conveniente es el ángulo de inclinación del electrodo al plano del sitio a 70 grados, como se muestra en la foto.

- La costura no se aplica con un movimiento uniforme, sino con uno oscilatorio, simulando la distribución del metal a través de la junta a ambos bordes. La trayectoria es diferente: en forma de media luna, en zigzag, pero como resultado, se forma un rodillo estrecho y denso en la unión.

- Después del enfriamiento, la escoria se golpea con un martillo. Si el espesor de la pared es grande, se aplica una segunda e incluso una tercera costura con la eliminación obligatoria de la escoria antes de cada etapa siguiente.

- Con un espesor de más de 8 mm, la primera costura debe soldarse en pasos: el círculo se divide en secciones, los fragmentos se sueldan primero a través de uno y en la segunda etapa, los restantes. Luego se aplica una costura continua en la parte superior.

El trabajo de soldadura es peligroso: salpicaduras de metal caliente, alta temperatura del arco, su brillo son un grave peligro. Por lo tanto, es necesario cocinar las tuberías de agua o para calentar de acuerdo con las normas de seguridad: es imprescindible usar un escudo o máscara protectora, guantes de lona, un traje o bata de tela gruesa, lo mejor es una lona alquitranada. Durante la soldadura eléctrica, es necesario que haya una cubeta de agua cerca y una manta o lona.

El video sobre cómo cocinar tuberías de agua se describe con más detalle.

¿Que es necesario?

La soldadura exitosa requiere dos componentes: equipo y habilidades. Además, el segundo punto no es menos importante que el primero.Una excepción puede ser, quizás, solo la soldadura con accesorios eléctricos, ya que la simplicidad de la tecnología permite que incluso un no profesional realice una conexión de alta calidad.

En todos los demás casos, es deseable la participación de un especialista. No debemos olvidar que una violación de la estanqueidad de la soldadura en el sistema de calefacción puede tener consecuencias muy desagradables (daños a la propiedad, incluida la de otra persona, quemaduras, etc.).

Instrumentos

El conjunto de herramientas y equipos necesarios para la producción de trabajos de soldadura se determina según el tipo de tubería utilizada para equipar el sistema de calefacción, así como el método de soldadura elegido.

En primer lugar, es una máquina de soldar manual.

Aislar un balcón requiere conocimiento, y puedes completarlo en nuestro artículo sobre cómo aislar un balcón con espuma plástica. Diagrama de cableado detallado para radiadores de aluminio aquí.

Un dispositivo para conectar tuberías de polipropileno también se denomina a veces soldador. Para las necesidades domésticas, un dispositivo con una potencia de 650 vatios es bastante adecuado. Se puede utilizar para conectar tuberías de plástico de hasta 60 mm de diámetro. Las boquillas están incluidas con el dispositivo.

Cuando se utilizan accesorios eléctricos, también se requiere un dispositivo especial para conectarlos. Además, un cortatubos de rodillos, un posicionador, dispositivos especiales para eliminar la oxidación y centrar los tubos, un cuchillo, un martillo, así como consumibles (acoplamientos, accesorios eléctricos, etc.) pueden ser útiles en el proceso.

La soldadura de tuberías metálicas se realiza mediante un aparato eléctrico o de gas. Para cortar, se usa un "molinillo" o un cortador. Además, necesitarás el equipo habitual de un soldador: una máscara, un traje de lona, guantes, amianto, un martillo, electrodos, alambre, etc.

tubos metalicos

Para conectar los componentes del sistema de calefacción de metal, se utiliza el método de soldadura eléctrica. Antes de cocinar tuberías de calefacción, debe obtener electrodos de metal. Conducen la electricidad y juegan el papel de "aditivo" para rellenar la soldadura. Al comenzar la conexión, las secciones individuales de la tubería se limpian de arena, suciedad y escombros. Todos los extremos deformados observados al mismo tiempo deben ser alineados o cortados. Para implementar la soldadura por arco, los bordes de las piezas se limpian hasta un ancho de al menos 10 mm. Para cambiar las tuberías alrededor de la circunferencia, es necesario observar un modo continuo. Para soldar tuberías de calefacción mediante soldadura eléctrica, por regla general, se utiliza un número diferente de capas.

Esto depende directamente del grosor de las paredes de las tuberías de calefacción:

- 2 capas - con un espesor de no más de 6 mm.

- 3 capas - 6-12 mm.

- 4 capas - más de 12 mm.

La escoria debe eliminarse de cada capa colocada antes de colocar la siguiente. La capa inicial se coloca por el método de superficie escalonada. En el futuro, se utilizará un revestimiento continuo de metal ablandado. A lo largo de la junta, es necesario distribuir la superficie escalonada en varios espacios, utilizando el método "uno por uno".

Al organizar un circuito de calefacción, es especialmente importante colocar la primera capa. Si se permite un matrimonio, dicho sitio se elimina y se superpone nuevamente. Al realizar la superposición de las capas posteriores de soldadura, es necesario girar uniformemente la tubería a lo largo de su eje. Al implementar cada capa posterior, se realizan pequeños desplazamientos de 1,5 a 3 cm desde el comienzo de la anterior. El revestimiento final debe estar unido a la superficie principal y ser liso y uniforme.

Consejos útiles y posibles errores

Para cocinar adecuadamente las tuberías de calefacción, no descuide las recomendaciones de los especialistas:

- es más conveniente soldar lugares de difícil acceso con un electrodo doblado, usando un espejo para control;

- al cambiar los electrodos, la sutura continúa cubriendo 1,5 cm de la ya aplicada;

- la calidad de la unión soldada mejorará si la costura superior se realiza en la dirección opuesta a la inferior, terminándola en un lugar diferente;

- la polaridad directa cuando se suelda con corriente continua proporciona un mejor calentamiento del metal que la polaridad inversa.

El motivo de la aparición de defectos es a menudo la falta de atención de los principiantes y la confianza en sí mismos de los soldadores experimentados. Por ejemplo, incluso una ligera desviación de la costura hacia un lado conduce a una violación de la estanqueidad de la junta. Cambiar la longitud del arco durante la soldadura termina con la formación de vacíos y falta de penetración

Los principiantes no notan estos matices, y los experimentados creen que no se debe prestar atención a tales detalles. Por razones que escapan al control del soldador, se forman defectos debido a equipos y materiales de tubería de mala calidad.

Cómo elegir los electrodos adecuados para la soldadura de tuberías

Electrodo de soldadura: una varilla metálica o no metálica hecha de un material eléctricamente conductor, diseñada para suministrar corriente a la pieza de trabajo que se está soldando.

Primero, algo de información sobre las propiedades de los electrodos en sí no hará daño. Estructuralmente, el electrodo es una varilla delgada hecha de metal. Está recubierto con un revestimiento especial para soldadura.

En principio, los electrodos vienen en diferentes diámetros: cuanto más material se aplica a la varilla, más gruesa es.Además, el revestimiento del electrodo no solo participa en la unión soldada, sino que también protege el electrodo del oxígeno y garantiza una combustión uniforme del arco.

A veces sucede que durante la operación, la escoria flota y crea una película que evita que el metal absorba aire. Esto tendrá un impacto negativo en la calidad de la soldadura, porque el oxígeno y el nitrógeno, que están contenidos en el aire, hacen que la soldadura en el metal se vuelva quebradiza.

Un soldador experimentado está muy familiarizado con este problema. En este caso, después de que la escoria se haya enfriado, se puede retirar simplemente aplicando golpes cortos pero precisos con un martillo o un electrodo. ¡Bajo ninguna circunstancia se debe dejar escoria dentro de la costura! De lo contrario, se formará una fístula en él, lo que conducirá a la despresurización de la conexión. La tarea principal es obtener una costura uniforme y apretada. Un soldador experimentado lo realiza en forma de herraduras u ochos. La escoria se desplazará con cada nueva pasada. Cuando la escoria se elimine por completo, la costura no solo será fuerte, sino también hermosa.

En cuanto a qué diámetro elegir un electrodo para soldar, todo aquí dependerá del grosor de la junta. Si las tuberías son de tamaño pequeño, se pueden comprar electrodos con un diámetro de 3 mm. Estos se pueden utilizar para tuberías con un espesor de pared de 2 a 5 milímetros. Si las tuberías tienen paredes más gruesas, hasta 10 mm, entonces el electrodo deberá comprarse más grueso.

Los electrodos seleccionados correctamente, incluso cuando se trabaja en máquinas de soldar económicas, le permitirán soldar cualquier metal a un alto nivel profesional.

Para realizar una soldadura multicapa, se recomienda utilizar inicialmente un electrodo de 4 mm, de modo que se pueda crear una mayor profundidad de soldadura.

Selección de opciones de modo

La corriente de soldadura se selecciona: para soldadura de un solo paso, según el grosor de la pared de la tubería, y para soldadura de varios pasos, según la altura del rodillo, que debe ser de 2 a 2,5 mm. La corriente de soldadura se asigna a razón de 30 - 35 A por 1 mm de diámetro del electrodo.

El voltaje del arco debe ser lo más bajo posible, lo que corresponde a la soldadura por arco corto.

La velocidad de soldadura se ajusta de la siguiente manera. de modo que se garantice la penetración de los bordes y la formación de las dimensiones de soldadura requeridas.

El consumo de gas de protección depende del grado de acero a soldar y del régimen actual (de 8 a 14 l/min).

El alambre de relleno con un diámetro de 1,6-2 mm se selecciona de acuerdo con el grado de acero que se está soldando (consulte el artículo Consumibles de soldadura).

Diámetro del electrodo W, mm

Diámetro aditivo, mm

Corriente de soldadura, A

Voltaje de arco, V

Consumo de gas, l/min

Modos de corriente mínima según la marca del electrodo W

Diámetro del electrodo W, mm

Polaridad de corriente CC (A)

Corriente alterna, A

La soldadura comienza inmediatamente después de la instalación de las tachuelas, que deben volver a fundirse durante la primera capa. En lugares de difícil acceso, la primera soldadura de raíz se puede realizar sin alambre de relleno, si el espacio y la mezcla del borde no superan los 0,5 mm, y el borde romo no es más de 1 mm. La excepción son las uniones de tubería de acero 10 y 20, que siempre deben soldarse con un aditivo.

La secuencia de aplicación de capas al soldar con un soldador de junta fija

El arco debe encenderse y extinguirse en el borde de la tubería o en una costura ya aplicada a una distancia de 20-25 mm del final de la costura. El suministro de argón se detiene de 5 a 8 s después de que se rompe el arco.

La soldadura de tuberías de aceros de alta aleación, especialmente resistentes a la corrosión, se realiza con protección de la raíz de la soldadura, ya sea suministrando argón en el interior de la tubería, o utilizando pasta fundente FP8-2.

Al soldar aceros de alta aleación, se deben observar una serie de condiciones:

- modos de corriente mínima;

- arco de soldadura corto;

- velocidad máxima de soldadura sin interrupciones y recalentamiento de la misma sección de metal;

- evitar vibraciones transversales del quemador;

- el alambre de relleno debe alimentarse de manera uniforme para no crear salpicaduras de metal fundido que, al caer sobre el metal base, pueden causar posteriormente bolsas de corrosión

En tuberías de paredes gruesas (más de 10 mm) con un diámetro de más de 100 mm de aceros con bajo contenido de carbono y baja aleación, la soldadura de raíz se suelda utilizando el método de arco de argón sin anillos de respaldo restantes.

La soldadura debe realizarse en un método de paso inverso en secciones que no superen los 200 mm. La altura de la junta de raíz debe ser de al menos 3 mm. En este caso, es necesario garantizar transiciones suaves a la superficie de la tubería.

Dirección y secuencia de colocación de la capa de raíz.

La soldadura por arco de argón también se usa cuando se suelda un anillo de respaldo en tuberías hechas de aceros al carbono y de baja aleación. El anillo está apretado, pero sin tensión, instalado en la tubería, dejando un espacio entre el anillo y la superficie interna de la tubería de no más de 1 mm. El anillo se une desde el exterior con una soldadura de filete de 15-20 mm de largo con una pierna de 2,5-3 mm a tuberías con un diámetro de hasta 200 mm en dos lugares y un diámetro mayor en tres o cuatro lugares.

El punteado, independientemente del grado de acero de la tubería y el anillo de respaldo, se realiza con alambre de relleno Sv-08G2S con un diámetro de 1,6-2 mm. El anillo de respaldo se suelda con una soldadura de filete de una sola capa con una pierna de 3-4 mm con el mismo aditivo.

El punteado y la soldadura del anillo de respaldo se realizan sin precalentamiento, independientemente del grado de acero y el grosor de la pared de la tubería.La excepción son las tuberías de acero 15Kh1M1F con un espesor de pared de más de 10 mm: el extremo de dicha tubería se calienta a 250 - 300 ° C.

Hay pocos verdaderos especialistas en soldadura por arco de tuberías de acero. Este trabajo requiere precisión de filigrana y mucha práctica. La soldadura de raíz es el paso más crítico del proceso.

soldadura profesional de tuberias

- Soldadora para tubos de plástico de polipropileno: cómo elegir una herramienta, equipo, video, reseñas

- Soldadura de tuberías de polipropileno: instrucción en video, temperatura y tiempo de calentamiento, tecnología de soldadura, cómo soldar accesorios de plástico correctamente

La soldadura por arco eléctrico proporciona la conexión de mayor calidad de las tuberías de acero de cualquier tamaño. Las piezas a unir se funden bajo la acción de una descarga eléctrica. El artículo contiene lecciones visuales sobre soldadura.

Selección de electrodos

Lo primero que necesitará para realizar trabajos de soldadura en tuberías de calefacción u otras estructuras son los electrodos. No solo la confiabilidad de las soldaduras obtenidas y la estanqueidad del sistema, sino también el proceso de realización del trabajo dependerán de la calidad de este consumible.

Se entiende por electrodo a una delgada varilla de acero con un recubrimiento especial, que permite un arco estable en el proceso de soldadura eléctrica de tuberías, e interviene en la formación de una soldadura, además de evitar la oxidación del metal.

Según el tipo de núcleo, existen tales electrodos:

- Con centro sin fusión. El material para tales productos es grafito, carbón eléctrico o tungsteno.

- Con centro de fusión. En este caso, el núcleo es un alambre, cuyo grosor depende del tipo de soldadura.

En cuanto a la capa exterior, los muchos electrodos que se encuentran en el mercado se deben dividir en varios grupos.

Entonces, la cobertura puede ser:

Antes de comenzar a trabajar, le recomendamos que consulte con sus soldadores familiares sobre el tipo de electrodos que prefieren usar. En cada caso, estas serán marcas diferentes, porque una gran cantidad de marcas pueden estar disponibles para la venta y diferentes de una ciudad a otra.

Los expertos aconsejan

Vadim Bodrov, soldador eléctrico: Con el tiempo, cada soldador desarrolla su propia "escritura". Consiste en alternar la dirección de traslación de la costura, longitudinal y transversal. Aunque en teoría cada uno de estos métodos para guiar una costura está pensado para su propio caso, en la práctica, los soldadores suelen utilizar los tres a la vez. Tarde o temprano, incluso un principiante aprenderá a "sentir" el material y, en un nivel intuitivo, comprenderá en qué caso usar uno u otro tipo de costura.

Nikolai Alexandrovich Kozyrev, soldador eléctrico: Incluso si la tarea parece extremadamente simple y la costura propuesta es completamente elemental, en el caso de las tuberías, no debe relajarse. Basta con llevar la costura un poco hacia un lado, y esto puede causar una violación del sellado de la junta durante la operación. Por lo tanto, trabajar con la tubería requerirá la máxima concentración.

Cómo soldar tubos de perfil con sus propias manos: recomendaciones de profesionales

Para que el proceso de soldadura transcurra sin fuerza mayor, debe seguir algunos consejos:

la elección correcta del régimen de temperatura de soldadura, según el espesor de la pared, evitará la deformación y la quema del perfil;

si es importante preservar el lumen interno de la tubería, se debe tener cuidado para evitar que entre metal fundido dentro de la tubería;

en la conexión final, se produce alto voltaje en las esquinas del perfil;

para practicar, puede practicar soldadura de tuberías en partes o segmentos innecesarios.

Este artículo ayudará a los principiantes en soldadura a aprender cómo soldar una tubería de perfil correctamente y realizar un trabajo de alto nivel.

Cómo conectarse a una red de agua común

Antes de chocar contra una tubería de agua a alta presión de fluido, familiarícese con tres opciones tecnológicas que varían según el material del que están hechas las tuberías (pueden ser de polímero (PP), hierro fundido, acero galvanizado).

Para carril central de polímero aprovechando una tubería de agua a presión tiene este aspecto:

- Se excava una zanja no menor de un metro y medio, se expone el área donde se realizará el trabajo y se excava una zanja desde allí hasta la casa;

- Al final del trabajo de movimiento de tierras, se prepara una silla para conectarse al sistema de suministro de agua: este es un collar de engarce plegable que parece una T. Las salidas rectas del sillín se dividen por la mitad y se instala una válvula en la salida vertical para cerrar la presión. Se perfora una tubería a través del grifo con una boquilla especial para conexión. El esquema de sillín más confiable es plegable soldado. Es fácil dividir un collar de este tipo en dos mitades, ensamblarlo sobre la sección de conexión y soldarlo a la ruta principal. Así, la abrazadera para la toma del suministro de agua está soldada en el cuerpo, proporcionando un suministro de agua fiable y absolutamente hermético a la vivienda;

- La tubería se perfora con un taladro convencional y un taladro eléctrico.En lugar de un taladro, puedes usar una corona, pero lo importante es el resultado, no la herramienta;

- Se perfora un orificio pasante hasta que sale un chorro de agua, después de lo cual se retira el taladro y se cierra la válvula. Por razones de seguridad, al final del proceso de taladrado, la herramienta eléctrica se reemplaza por un taladro manual o una abrazadera. Si perfora un agujero no con un taladro, sino con una corona, automáticamente garantizará la estanqueidad del sitio de perforación. Además de estas opciones, existe una solución utilizando un cortador especial, que se gira mediante una llave ajustable o una abrazadera externa;

- La última etapa de la vinculación con el suministro de agua central es el establecimiento de su propio suministro de agua, tendido en una zanja de antemano y conectándolo a la ruta central con un acoplamiento de compresión estadounidense.

Para un control completo del punto de inserción, es recomendable equipar una revisión por encima de él, un pozo con una escotilla. El pozo está equipado de manera estándar: se hace un cojín de grava y arena en el fondo, se bajan anillos de hormigón armado a la zanja o las paredes se colocan con ladrillos. Por lo tanto, incluso en invierno será posible cerrar el suministro de agua si es necesario repararlo en la casa.

Para una tubería de suministro de agua central hecha de hierro fundido, la unión con el método de silla de montar se ve así:

- Para aprovechar una tubería de hierro fundido, primero debe limpiarse a fondo de la corrosión. En el mismo lugar de perforación, la capa superior de hierro fundido se elimina con una amoladora de 1 a 1,5 mm;

- La silla de montar está integrada en la tubería de la misma manera que en el primer párrafo, pero para sellar completamente la unión entre la tubería y el engarce, se coloca un sello de goma;

- En una etapa posterior, se conectan válvulas de cierre a la boquilla de sujeción, una válvula a través de la cual se inserta la herramienta de corte.

- A continuación, se perfora el cuerpo de la tubería de hierro fundido y no se olvide de la necesidad de enfriar el sitio de corte, así como de cambiar las coronas de manera oportuna.

- Se perfora un orificio para acceder al suministro principal de agua con una corona victoriosa o de diamante de aleación dura;

- El último paso es el mismo: se quita la corona, se cierra la válvula, se escalda el punto de inserción con electrodos especiales.

La tubería de acero es un poco más dúctil que la tubería de hierro fundido, por lo que el empalme de las tuberías se realiza de acuerdo con una técnica similar a la solución con una línea de polímero, pero no se usa la silla de montar, y antes como hacer un corte en una tubería de agua de acero galvanizado, se implementan los siguientes pasos:

- La tubería se expone y se limpia;

- Un tubo de derivación del mismo material que el tubo principal se suelda inmediatamente al tubo;

- Una válvula de cierre está soldada o atornillada a la tubería;

- El cuerpo de la tubería principal se perfora a través de la válvula, primero con un taladro eléctrico, los últimos milímetros, con una herramienta manual;

- Conecte su suministro de agua a la válvula y la conexión presurizada está lista.

Selección de herramientas y configuración de equipos.

A pesar de todas las dificultades, trabajar con tuberías bajo presión es bastante factible. Lo principal es ajustar correctamente los modos de funcionamiento y elegir las herramientas adecuadas.

Por ejemplo, los mejores electrodos para soldar tuberías de agua son los siguientes:

SEIC 13/55. Elementos universales que permiten reparar tuberías de acero, independientemente del grado de aleación y contenido de carbono.

La costura formada se caracteriza por una combinación óptima de fuerza, ductilidad y tenacidad, soporta altas cargas operativas sin la formación de fístulas repetidas y destrucción.Los principiantes pueden temer que el electrodo se adhiera al metal durante la operación, pero deshacerse de esto es muy fácil, solo necesita alargar el arco.

En unos minutos de trabajo, puede desarrollar una buena habilidad, sentir todas las sutilezas y ventajas del electrodo.

MGM-50K. Nuevo desarrollo optimizado para tuberías presurizadas.

La característica principal es que se forma una burbuja de gas alrededor del arco, empujando el vapor o los líquidos a un lado, lo que mejora las condiciones en las que se realiza la soldadura, facilita la tarea y permite lograr el resultado deseado.

El electrodo es adecuado tanto para tuberías de acero con alto contenido de carbono como de acero de baja aleación. Está permitido trabajar en superficies contaminadas y metal que ya tiene signos de daños por corrosión.

Mire un video interesante, qué electrodos se usan mejor para soldar tuberías:

También es útil seguir las siguientes recomendaciones:

- El aumento de la intensidad de la corriente ayudará a lograr la estabilidad necesaria del arco, la probabilidad de que el electrodo se adhiera disminuirá debido al hecho de que el metal de soldadura se enfría rápidamente y se adhiere a la base.

- Los electrodos están precalcinados y el lugar de trabajo se calienta con un quemador de gas. La llama evapora el líquido que sale de la tubería, aumenta el nivel de adherencia del metal depositado a la base.

- Al elegir un voltaje, debe centrarse en sus propias preferencias.

Los principiantes deben ser conscientes de que:

- la corriente alterna forma un arco más estable, permite trabajar incluso bajo una impresionante capa de agua, pero la calidad final de la costura no es demasiado alta;

- la corriente continua, a su vez, ayuda a lograr la máxima profundidad de penetración del metal depositado y la resistencia de la costura, pero trabajar directamente en un ambiente de alta humedad es más difícil.

Un video útil para principiantes sobre cómo cocinar una tubería con agua al reparar una tubería principal de calefacción: