- ¿Cuánto tiempo se puede almacenar el gas en los cilindros?

- Período de operación permitido

- Inadecuado para un uso posterior

- Reparación de válvulas de cilindros de gas

- Cilindros de gas - reglas de funcionamiento

- Cilindros de gas: coloración, inscripciones, marcado.

- Rechazo de cilindro

- Esquema del dispositivo y funcionamiento del reductor del cilindro de gas.

- Inspección de cilindros - matices técnicos.

- ¿Cuándo se realiza la calificación de los tanques de gas?

- Certificación de cilindros: secuencia de operaciones

- REQUISITOS DE SEGURIDAD DURANTE EL TRABAJO

- REQUISITOS DE SALUD ANTES DE EMPEZAR A TRABAJAR

- ¿Cuándo no es adecuado para su uso?

- Acerca de las pruebas hidráulicas

¿Cuánto tiempo se puede almacenar el gas en los cilindros?

La duración del almacenamiento depende en gran medida del gas con el que se llena el recipiente.

- El propano-butano se almacena indefinidamente, siempre que se mantenga la presión de funcionamiento.

Puede obtener información sobre las fechas de caducidad y los métodos para desechar una máscara antigás caducada aquí.

El oxígeno desde el momento del llenado es válido durante 18 meses.

El acetileno es un gas potencialmente explosivo, pero se almacena durante mucho tiempo, sujeto a todas las normas del fabricante.

El hidrógeno se puede utilizar durante tres años.

El argón y el nitrógeno puros se pueden utilizar durante 18 meses.

Período de operación permitido

De acuerdo con FNP ORPD, la vida útil la establece el fabricante. De acuerdo con el párrafo 485 de las reglas, si la documentación técnica del fabricante no contiene datos sobre la vida útil del cilindro, entonces la vida útil se establece en 20 años.

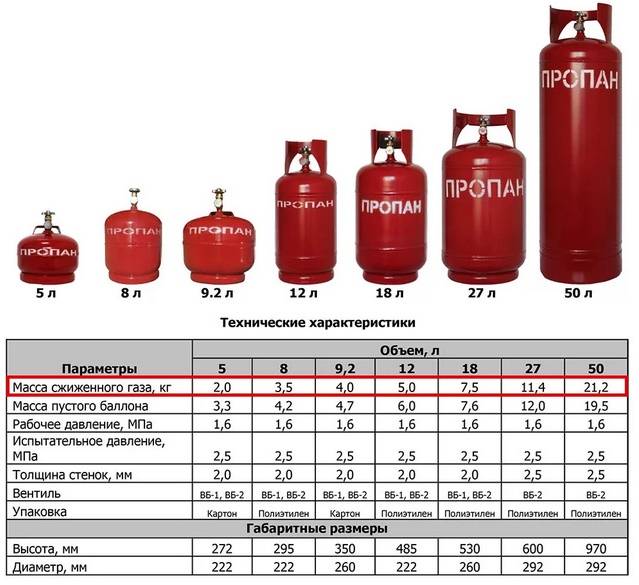

La mayor demanda es para contenedores fabricados de acuerdo con GOST 949-73 “Cilindros de acero de pequeño y mediano volumen para gases a P (p) <= 19.6 MPa (200 kgf / sq. cm). Especificaciones (con Enmiendas No. 1-5)". Según la cláusula 6.2. período de garantía de uso - 24 meses a partir de la fecha de puesta en servicio.

Dispositivos fabricados de acuerdo con GOST 15860-84 “Cilindros de acero soldado para gases de hidrocarburos licuados para presiones de hasta 1,6 MPa. Especificaciones (con Modificaciones No. 1, 2) ”de acuerdo con la cláusula 9.2, tienen un período de garantía de uso - 2 años y 5 meses a partir de la fecha de venta a través de la red de distribución, y para dispositivos que no son de mercado - a partir de la fecha de recepción por el usuario

De acuerdo con los métodos de diagnóstico técnico MTO 14-3R-004-2005 y MTO 14-3R-001-2002 desarrollados para dispositivos fabricados de acuerdo con GOST 15860-84 y GOST 949-73, respectivamente, la vida útil no debe exceder 40 años, sujeto a condiciones para el examen una vez cada 5 años, después de lo cual los dispositivos son rechazados.

Está prohibido utilizar cilindros fabricados de acuerdo con el GOST anterior antes del 01/02/2014, cuya vida útil es superior a 40 años.

De acuerdo con el párrafo 22 del Reglamento Técnico de la Unión Aduanera "Sobre la seguridad de los equipos que funcionan bajo presión excesiva", los cilindros fabricados después del 01/02/2014 funcionan de acuerdo con la vida útil estimada especificada por el fabricante en el pasaporte del dispositivo.

Más información sobre la vida útil y las condiciones almacenamiento de cilindros de gas leer en este artículo.

Resolvemos problemas legales de cualquier complejidad. #Quedateencasa y déjale tu pregunta a nuestro abogado en el chat. Es más seguro de esa manera.

Hacer una pregunta

Inadecuado para un uso posterior

¿Por qué los cilindros que han superado la vida útil estándar, pero pasaron el examen técnico, no deben aceptarse para el reabastecimiento de combustible?

De acuerdo con el párrafo 485 de las Reglas ..., incluso los buques gaseros que hayan superado con éxito la prueba técnica y hayan cumplido el período reglamentario no son aptos para un uso posterior.

El mismo párrafo establece que si se encuentran casos de reexamen exitoso después de noviembre de 2014 de un tanque cuya vida útil ha expirado, estos resultados deben cancelarse, según las nuevas Reglas. Está prohibido examinar los cilindros más allá de su vida útil.

Un material que ha agotado su recurso de resistencia es capaz de colapsar en cualquier momento.

Todas estas medidas y regulaciones más estrictas tienen como objetivo mejorar la seguridad de la operación de los contenedores de gas en los que el contenido está bajo presión.

Esto se debe al mayor uso de cilindros al final de su vida útil y, en consecuencia, a la ocurrencia de accidentes.

Resistirse a los requisitos de estas Reglas... significa poner en peligro no solo su salud y su vida, sino también la vida de otras personas, lo que no solo es irrazonable, sino también criminal.

¿Qué requisitos deben cumplir las botellas de gas, cómo utilizarlas correctamente, qué es un examen y qué procedimiento siguen las botellas en una estación de servicio de gas? Sobre esto en el video:

¿No encontró una respuesta a su pregunta? Descubra cómo resolver su problema particular: llame ahora mismo:

Para el almacenamiento y transporte de gases comprimidos y licuados se utilizan recipientes de metal o materiales compuestos. Estos recipientes están diseñados por el hecho de que el gas se almacenará en ellos bajo cierta presión. Entonces, GOST 15860-84 determina que la presión de operación en el tanque de propano no debe exceder los 1.6 MPa. También hay contenedores diseñados para una presión superior a 5 MPa. Todos los contenedores utilizados para el almacenamiento de gas deben ser probados e inspeccionados periódicamente.

Comprobación del cilindro de gas

El examen de un cilindro de gas es un evento que es necesario ante todo para su propietario. La certificación puede garantizar que el cilindro es seguro para operar y puede usarse para el propósito previsto; de lo contrario, no se permite su uso. Hay un solo procedimiento de inspección, durante el cual se inspeccionan las superficies de los cilindros para detectar daños en la superficie.

Realice un control de calidad de marcado y coloración para cumplir con los requisitos de GOST, la condición de la grúa. Además, en el proceso de certificación se realizan pruebas hidráulicas de tanques de almacenamiento de gas. Los resultados de la inspección y pruebas realizadas quedan registrados en el pasaporte que acompaña al producto durante todo su funcionamiento.

Sin llevar a cabo tales medidas, el reabastecimiento de combustible y la operación de contenedores para almacenamiento y transporte de gas son inaceptables. La inspección de cilindros y la emisión de una conclusión sobre ellos solo puede ser realizada por una organización que tenga todos los permisos y poderes necesarios de las autoridades estatales de supervisión pertinentes.

Los recipientes para el almacenamiento de gases deben certificarse una vez cada pocos años.La duración depende de varios parámetros: del material, por ejemplo, si los cilindros están hechos de acero aleado o al carbono, entonces es suficiente que pasen por este procedimiento una vez cada cinco años. Los cilindros instalados en automóviles como parte del GLP deben certificarse en tres o cinco años.

Los cilindros, que funcionan en condiciones estacionarias y están destinados al almacenamiento de gases inertes, se someten a los exámenes necesarios una vez cada diez años.

Los períodos de inspección designados deben cumplirse estrictamente. Se trata de seguridad. Si los contenedores están destinados al almacenamiento y transporte de propano, acetileno u otro gas explosivo, cualquier defecto en la superficie exterior del cilindro puede tener consecuencias irreparables.

Tan pronto como surjan dudas sobre el desempeño de un tanque de almacenamiento de gas, es necesario retirarlo de circulación y comprar o alquilar uno nuevo.

Reparación de válvulas de cilindros de gas

Los principales fallos de funcionamiento de las válvulas de gas.

De hecho, el diseño de la válvula de gas no es difícil y no tiene nada especial que romper. Sin embargo, por varias razones, puede comenzar a pasar gas o fallar por completo. Una de las razones de sus averías es la actitud descuidada del personal. Por ejemplo, aplicar una fuerza excesiva al abrir o cerrar. Esto puede pelar el hilo o romper el tallo.

Además, las partículas extrañas que ingresan al regulador pueden impedir que cierren completamente la válvula, lo que inevitablemente provocará una fuga de gas.En cualquier caso, ante la menor sospecha de defectos en el cuerpo o mecanismo de la válvula de gas, la bombona deberá ser retirada del lugar de trabajo o de servicios y enviada a reparación.

Sí, sin duda, la válvula de gas se puede quitar de la botella e inspeccionar y, si es necesario, purgar o reparar, pero no debemos olvidar que cualquier trabajo con una botella de gas conlleva un riesgo potencial. Es por eso que existe una estricta prohibición de desmontar válvulas de gas de forma independiente en condiciones artesanales. Si existe incluso una pequeña oportunidad de transferir la reparación de una válvula de gas a un taller, entonces es mejor hacerlo.

Cilindros de gas - reglas de funcionamiento

Cilindros de gas: coloración, inscripciones, marcado.

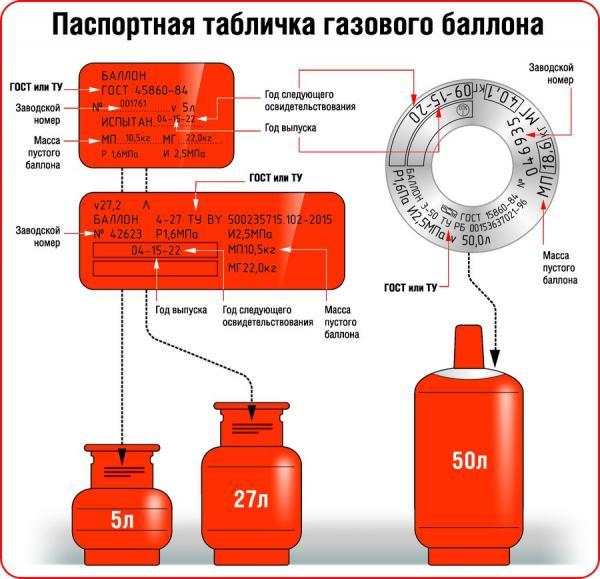

En la parte esférica superior del cilindro, los datos sobre el cilindro deben estar claramente estampados:

1. Número de cilindro

2. Sello del punto de prueba (diámetro 12 mm)

3. Marca registrada del fabricante

4. Presión de trabajo (kgf/cm2)

5. Peso real de un cilindro vacío, kg

6. Sello del departamento de control de calidad del fabricante (diámetro 10 mm)

7. Capacidad, l

8. Presión hidráulica de prueba, (kgf/cm2)

9. Mes y año de fabricación (IV-1999) y año de la próxima encuesta (2004)

10. Mes y año de la encuesta realizada (IV-2004) y año de la encuesta posterior (2009)

En los cilindros para acetileno, además, se debe indicar:

M III-99 - fecha (mes y año) de llenado del globo con una masa porosa

III-01 - mes y año del control de masa porosa

- sello de la gasolinera

- un sello con un diámetro de 12 mm, que certifica la verificación de la masa porosa

¡Solo está permitido liberar gas de un cilindro a través de un reductor diseñado para este gas y pintado en el color apropiado!

- tapa protectora

- Válvula

- Hilo de cuello

- Datos del pasaporte

- masa porosa

- anillos de respaldo

- zapato de apoyo

1. Tapa protectora

2. Válvula

4. Datos del pasaporte

6. Anillos de arandela

Rechazo de cilindro

Daños externos al cilindro, por lo que debe rechazarse: 1. Fallo de válvula 2. Desgaste del hilo del cuello 3. No todos los datos han sido sellados o el período de certificación ha expirado4. Corrosión externa severa5. Grietas6. La coloración y la inscripción no corresponden a la norma7. Abolladuras8. bultos 9. Conchas y riesgos con un canto superior al 10% del espesor nominal de pared10. Zapato inclinado o dañado

Además, no se permite el uso de cilindros de gas si:

| REDUCTOR: | MANÓMETRO: | VÁLVULA: |

| - cuando el tornillo de ajuste está completamente girado, el gas pasa a la cámara de trabajo - la rosca de la tuerca de unión está dañada - uno o ambos manómetros están defectuosos - la presión en la cámara de trabajo aumentó después de que se interrumpió el suministro de gas - el la válvula de seguridad está defectuosa | - no hay sello o sello con una marca de verificación - el período de verificación ha expirado - la flecha no vuelve a cero cuando el manómetro se apaga por más de la mitad del error permisible - el vidrio está roto o hay otros daños que pueden afectar la exactitud de las lecturas | - no hay empalme del tapón - presencia de restos de aceite, grasa, polvo - el volante no gira - hay fuga de gas |

¡Está prohibido consumir gas del cilindro por completo! La presión residual debe ser de al menos 0,05 MPa (0,5 kgf/cm2)

La presión residual en los cilindros de acetileno no debe ser inferior a los siguientes valores:

| Temperatura ambiente | DE | por debajo de 0 | 0-15 | 16-25 | 26-35 |

| Presión residual mínima | MPa | 0,05 | 0,1 | 0,2 | 0,3 |

| kgf/cm2 | 0,5 | 1,0 | 2,0 | 3,0 |

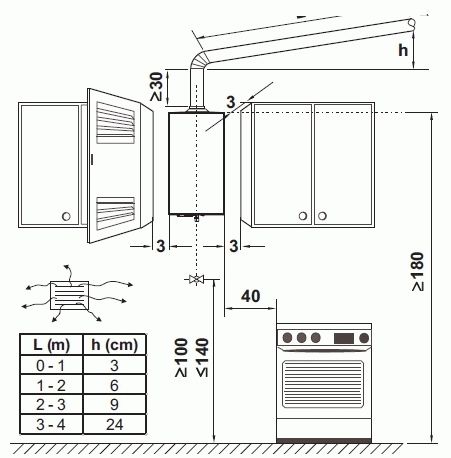

Esquema del dispositivo y funcionamiento del reductor del cilindro de gas.

Posición de trabajo y no trabajo de la caja de cambios.

En la figura de la izquierda, la caja de cambios está en una posición no operativa. El gas (la zona de llenado de gas es de color azul) no pasa en este caso. En la figura de la derecha, el reductor está en posición de trabajo, el gas fluye a través del reductor.

Estructura reductora:

1. Tuerca de unión para conectar el reductor al racor de la válvula

2. Manómetro de alta presión

3. Resorte inverso

4. Manómetro de baja presión (funcionando)

5. Válvula de seguridad

6. Boquilla de conexión de manguera

7. Membrana para tejido cauchutado

8. Resorte de presión

9. Tornillo de ajuste

10. Cámara de trabajo (baja presión)

11. Válvula reductora de presión

12. Cámara de alta presión

Inspección de cilindros - matices técnicos.

Trabajar con gases industriales requiere el estricto cumplimiento de las normas de funcionamiento de equipos que utilizan gas y tanques de gas, que deben ser certificados periódicamente.

Es importante entender que la inspección programada de cilindros no es un capricho de las autoridades reguladoras, sino una medida necesaria para la detección oportuna de defectos de diseño y la prevención de situaciones peligrosas en la producción.

Hay muchas empresas privadas que suministran gases técnicos que, descuidando el procedimiento de certificación, proporcionan a los clientes cilindros vencidos. Poniendo a su disposición un producto más económico, el comprador suele desconocer las posibles consecuencias. Lo que amenaza la operación de tanques no certificados, lea el artículo: productores grises de gases técnicos.

Al mismo tiempo, las organizaciones responsables se ocupan de la seguridad de sus clientes al cumplir con los requisitos de la FNP, que se relacionan con la disposición de puntos de prueba para el examen de cilindros. Para obtener la aprobación de las autoridades reguladoras para realizar pruebas, la empresa debe tener:

- un área adecuada;

- medios técnicos;

- especialistas certificados;

- marca con el código de la organización;

- instrucciones de producción.

¿Cuándo se realiza la calificación de los tanques de gas?

La frecuencia de certificación técnica para recipientes a presión es de 5 años. Es decir, a partir de la fecha de fabricación, cada 5 años, el cilindro debe someterse a pruebas, durante las cuales se determina la integridad del cuerpo y la válvula, la masa de la estructura, la capacidad interna y la capacidad de soportar aumentos de presión.

Sin embargo, en algunas situaciones, la encuesta se lleva a cabo antes de lo previsto, cuando:

- válvula rota;

- se detectó una fuga en la unión de la válvula del cilindro;

- el anillo en el cuello está defectuoso o falta;

- zapato dañado;

- la superficie exterior es de mala calidad.

La decisión de reparar o rechazar dichas embarcaciones se toma únicamente sobre la base de los resultados de la inspección visual y los estudios técnicos.

Certificación de cilindros: secuencia de operaciones

La verificación de estado se lleva a cabo en la siguiente secuencia:

1) Preparación.

En la etapa de preparación, el resto del gas se elimina del recipiente, se desmonta la válvula, luego se sopla aire y la superficie se limpia a fondo con agua y, si es necesario, un solvente.La válvula desmontada se somete a una verificación por separado y, en caso de mal funcionamiento, se envía para su reparación o se rechaza con un reemplazo posterior.

Preparación del globo antes de la prueba

2) Inspección visual. El propósito de una inspección visual es identificar cualquier defecto estructural: grietas, abolladuras, cautiverio, conchas, rayones profundos (más del 10% del espesor de la pared), desgaste de hilos, etc. Para la inspección interna, se permite utilizar un dispositivo de iluminación con una tensión de alimentación de hasta 12 V. Si se detecta un aflojamiento del anillo en el cuello o un ajuste incorrecto del calzado, la prueba se suspende hasta que se eliminen estas fallas.

Inspección de defectos

3) Comprobación del peso y la capacidad. Para determinar cuánto la corrosión y otras transformaciones físicas y químicas del metal han reducido el espesor de la pared, miden la masa y el volumen interno del producto, y comparan los indicadores obtenidos con los datos iniciales del pasaporte. El pesaje se lleva a cabo en una balanza con una precisión de 200 G. Para determinar la capacidad, primero se pesa un recipiente vacío y luego se llena con agua, después de lo cual se encuentra la masa de agua por la diferencia de indicadores con un cálculo adicional de su volumen.

Comprobación de peso y capacidad mediante pesaje

4) Prueba hidráulica. Para determinar la resistencia del recipiente, se llena con agua a alta presión. El fabricante establece el valor de la presión de prueba, debe ser al menos 1,5 veces mayor que el indicador de trabajo. La duración de la comprobación es de al menos 1 minuto. La prueba hidráulica se considera exitosa si durante su ejecución el manómetro mostró un valor estable y no se encontraron grietas, fugas, rasgaduras y deformaciones visibles en el cuerpo.

REQUISITOS DE SEGURIDAD DURANTE EL TRABAJO

3.1.Evite el contacto con varios tipos de aceites en los cilindros de oxígeno y tóquelos con las manos contaminadas con aceite. 3.2. Muestre la máxima atención al hacer el trabajo, sin distraerse con otras cosas y conversaciones extrañas. 3.3. Mantener el lugar de trabajo limpio y ordenado, evitando que se llene de objetos extraños. 3.4. Los cilindros de oxígeno deben ubicarse a una distancia de al menos 5 m de las fuentes de calor. 3.5. No quite la tapa protectora del cilindro de oxígeno golpeándolo con un martillo, cincel u otra herramienta que pueda provocar una chispa. 3.6. En caso de violación del proceso tecnológico o incidente, en caso de accidente, mal funcionamiento del equipo, informe inmediatamente a su supervisor inmediato. 3.7. No permita que la válvula se abra y cierre repentinamente, lo que puede provocar la autoignición del oxígeno y el desgaste de partes de la válvula y el reductor. 3.8. No repare la válvula, apriete las conexiones roscadas en presencia de oxígeno en el cilindro. 3.9. Evite dejar caer la botella de oxígeno, llevándola sobre sus brazos y hombros. 3.10. No almacene ni mueva cilindros de oxígeno sin tapas protectoras atornilladas en sus cuellos y tapones en los accesorios laterales de las válvulas. 3.11. Durante el transporte, se deben observar los siguientes requisitos: - Los trabajadores en overoles limpios, sin aceite y sin grasa pueden transportar cilindros de oxígeno.Las manos no deben estar grasosas; – el transporte de botellas de oxígeno por carretera se realiza de acuerdo con las “Reglas para el transporte de gases inertes y oxígeno por carretera: comprimido y líquido”; – Se permite el transporte de cilindros de oxígeno en vehículos de resorte, así como en carros de mano y camillas especiales. 3.12. Al cargar cilindros de oxígeno en el carro y retirarlo, es necesario tomar medidas para evitar su movimiento espontáneo. 3.13. Durante el transporte de cilindros de oxígeno sin contenedores, se deben cumplir los siguientes requisitos: - se deben enroscar tapas de seguridad en los cilindros; - los cilindros deben colocarse en bloques de madera con nidos tallados, tapizados con fieltro u otro material blando; - cuando cargue más de una fila de cilindros, se deben usar espaciadores para cada fila para protegerlos del contacto entre sí.Está permitido usar como junta una cuerda de cáñamo con un diámetro de al menos 25 mm y anillos de goma con un espesor de al menos 25 mm; - los cilindros deben colocarse solo a través de la carrocería del automóvil con válvulas en una dirección: justo en la dirección del automóvil; - se permite la estiba de cilindros dentro de la altura de los costados; - durante la carga y descarga, no está permitido dejar caer cilindros y golpearlos entre sí, así como descargar con las válvulas hacia abajo; - está prohibido cargar cilindros en automóviles y otros vehículos si hay suciedad, escombros y restos de aceites en la carrocería; - está permitido transportar cilindros en contenedores especiales, así como sin contenedores en posición vertical, siempre con juntas entre ellos y una valla que impida posibles caídas; - se prohíbe el transporte conjunto de cilindros de oxígeno y acetileno en todos los modos de transporte; - en verano, los cilindros transportados deben protegerse de la luz solar con una lona u otra cubierta; — la persona responsable del transporte de las botellas de oxígeno es el conductor del vehículo; - la velocidad permitida del vehículo que transporta cilindros de oxígeno es de 60 km / h; - en condiciones de poca visibilidad (niebla, lluvia, nevadas, etc.) hasta 300 m, está prohibido el transporte de botellas de oxígeno; - Está prohibido transportar personas en el mismo cuerpo con cilindros de oxígeno llenos. 3.14

Se permite mover cilindros de oxígeno en distancias cortas dentro de un lugar de trabajo inclinándolo cuidadosamente en posición vertical con una ligera inclinación.El traslado de una botella de una habitación a otra, incluso contigua, debe realizarse en carros o camillas especialmente adaptados que garanticen el transporte seguro de las botellas.

REQUISITOS DE SALUD ANTES DE EMPEZAR A TRABAJAR

2.1. Asegúrese de que el cilindro de oxígeno tenga los datos claramente visibles estampados por el fabricante: - marca comercial del fabricante; - número de cilindro; - la masa real de un cilindro vacío con una precisión de 0,2 kg; — fecha (mes, año) de fabricación y próxima inspección; — presión de trabajo (kgf/cm2); — presión hidráulica de prueba (kgf/cm2); - capacidad del cilindro con una precisión de 0,3 l; - sello del departamento de control de calidad del fabricante de forma redonda con un diámetro de 10 mm. 2.2. Coloque el cilindro de oxígeno fuera de la luz solar directa. 2.3. Asegúrese de que el cilindro de oxígeno esté completo y en buenas condiciones, que tenga la inscripción adecuada "Oxígeno". 2.4. Limpie la válvula del cilindro de incrustaciones, polvo, arena, manchas de aceite. 2.5. Asegúrese de que no haya despresurización de los nodos, piezas de conexión. 2.6. El transporte de cilindros de oxígeno debe realizarse solo en vehículos de resorte, así como en camiones de mano y camillas especiales. 2.7. Obtenga instrucciones de seguridad de su supervisor directo. 2.8. Retirar del lugar de trabajo los elementos innecesarios que interfieran con el desempeño del trabajo. 2.9. Póngase overoles, zapatos de seguridad, determinados por las Normas específicas de la industria para emitir overoles, zapatos de seguridad para esta categoría de trabajadores. 2.10. Verificar la capacidad de servicio de los equipos y dispositivos utilizados en la ejecución del trabajo. 2.11. Informar de todos los fallos observados de los equipos y dispositivos al supervisor inmediato.2.12. Antes de conectar el reductor a la botella de oxígeno, verifique el estado de servicio del racor de entrada y tuerca de unión del reductor, asegúrese de que no haya aceites y grasas en su superficie, así como la presencia y servicio de la junta de fibra de sellado y el filtro en el racor de entrada del reductor. 2.13. Al almacenar los cilindros de oxígeno, se deben cumplir los siguientes requisitos: - los cilindros de oxígeno pueden almacenarse tanto en habitaciones especiales como al aire libre, en este último caso deben protegerse de las precipitaciones y la luz solar; - se prohíbe el almacenamiento en la misma sala de cilindros con oxígeno y gases combustibles; - los cilindros de oxígeno instalados en el interior deben estar al menos a 1 m de los radiadores, otros aparatos de calefacción, estufas y al menos a 5 m de las fuentes de calor con fuego abierto; - Los cilindros llenos solo deben almacenarse en posición vertical. Para proteger contra caídas, los cilindros deben instalarse en nidos o jaulas especialmente equipados o protegidos por una barrera; - Las bodegas para almacenamiento de cilindros deben ser de una sola planta con revestimientos tipo livianos, no tener espacios abuhardillados. Las paredes, los tabiques y los revestimientos de los almacenes deben estar hechos de materiales incombustibles de al menos III grado de resistencia al fuego. Las ventanas y puertas deben abrir hacia afuera. El vidrio de las ventanas y las puertas debe escarcharse o pintarse con pintura blanca. La altura de las instalaciones de almacenamiento debe ser como mínimo de 3,25 m desde el suelo hasta los salientes inferiores de la cubierta.Los pisos de los almacenes deben ser planos con una superficie antideslizante; - las instrucciones, reglas y carteles para el manejo de cilindros deben colocarse en los almacenes; - la empresa debe designar a una persona responsable de almacenar los cilindros de oxígeno en el depósito, entregar los cilindros del depósito y devolverlos al depósito; - en el almacén donde se almacenan los cilindros de oxígeno, debe haber un registro para la emisión y devolución de cilindros de oxígeno; - la entrega y recepción de las botellas de oxígeno en el almacén debe ser realizada por el responsable del almacenamiento de las botellas de oxígeno en el almacén.

¿Cuándo no es adecuado para su uso?

Si se encuentran violaciones graves durante la reparación, el cilindro se enviará para su eliminación:

- daño externo significativo: abolladuras, corrosión, grietas;

- ausencia o ilegibilidad del pasaporte, marcado;

- grietas en la soldadura en un tercio de la longitud.

Después de la expiración de la vida útil estándar, los contenedores se desechan. Está prohibido aceptarlos para el repostaje, a pesar de la integridad exterior. Tales medidas estrictas tienen como objetivo proteger al usuario: el material que ha servido el tiempo asignado comenzará a descomponerse en cualquier momento, la operación por encima del límite es peligrosa. Además, con las fallas graves anteriores, también es imposible continuar usando la embarcación.

Para que el uso del cilindro de gas se realice de acuerdo con todas las reglas de seguridad aceptadas y se excluya la posibilidad de una situación imprevista, es necesario someterse a una certificación y un nuevo examen de funcionamiento periódicamente dentro de un período claramente definido. En caso de detección del más mínimo defecto, el cilindro está sujeto a reparación o eliminación para su eliminación, según el grado de daño.

Cada cilindro tiene su propia vida útil, pero no puede exceder los 20 años. El fabricante determina de forma independiente este período, que notifica al consumidor en el pasaporte del producto.

Para resolver su problema, comuníquese con un abogado para obtener ayuda. Seleccionaremos un especialista para usted. Llame al 8 (800) 350-14-90

Gravemente

¡Saludable!

Acerca de las pruebas hidráulicas

La prueba hidráulica de los cilindros de gas se realiza utilizando una presión de 25 kgf / cm2. Duración - 1 minuto.

Entonces los parámetros se ponen a trabajar. Se lleva a cabo una inspección minuciosa del contenedor. Todas sus soldaduras están golpeadas con un martillo de 500 gramos.

Los productos han pasado esta prueba si no tienen:

- se rompe

- Deformaciones importantes.

- Fugas.

Luego se organiza una prueba neumática. Se aplica mediante presión de 16 kgfs/cm2. Duración - 2 minutos.

El recipiente se coloca en un tanque de agua. Sobre ella se forma una columna de agua de 2-4 cm de altura.

Si se detectan fugas y fugas de aire, se debe reparar el cilindro. Después de eso, estas operaciones se repiten. El número máximo de parches de capacidad permitidos es 2.

La prueba hidráulica se lleva a cabo detrás de una valla maciza sólida con una altura mínima de 2 m, que debe permitir inspeccionar el tanque cuando la presión en él se reduce a los valores normalizados.

Para tales pruebas, generalmente se usa un soporte profesional. En el trabajo se usa la bomba GN-200 de mano.

Los modelos diseñados para gas licuado se colocan en soportes donde se utiliza aire comprimido en el proceso.

Los parámetros del soporte utilizado para las pruebas indicadas tienen parámetros de 50-55 litros.

Su vista es carrusel con dos posiciones. Tiene un elemento especial: una cabeza con un tubo telescópico.Es necesario para esta prueba y la eliminación del agua del tanque después de los procedimientos.

Además, este soporte se utiliza para operaciones neumáticas y para el estudio de la densidad de contacto de la válvula con el contenedor de gas.

A menudo, el dispositivo UGIB5-04 se utiliza para estas operaciones.

Su composición:

- Marco de mesa soldado.

- Cilindro neumático de sujeción. Se encuentra en el centro de la parte superior del elemento 1

- Coleccionista. Está dispuesto en el apartado 2. Suministra aire comprimido o agua al depósito.

- Accesorio para la colocación de un cilindro. Está bajo el artículo 2.

- Depósito de agua. La ubicación es el lado inferior izquierdo de este dispositivo.

- Impulsor hidráulico neumático. Situado en el lado derecho de la máquina. Crea la presión necesaria para la prueba. Los cilindros neumáticos e hidráulicos están dispuestos secuencialmente en él.

Después de todas las operaciones, se forman drenajes. Se eliminan a la red de alcantarillado a través de un sumidero especial. Gracias a esta medida, el gas no penetra en la alcantarilla.